Углепластик — это… Что такое Углепластик?

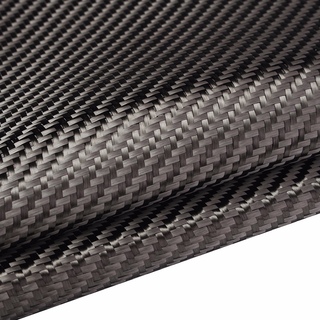

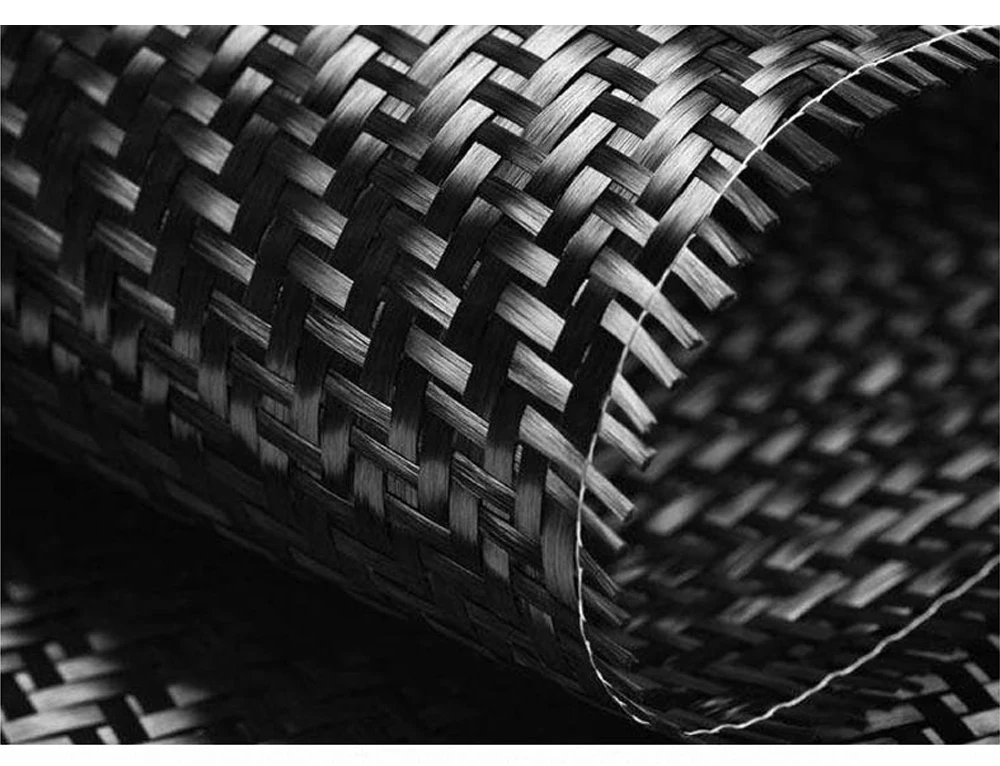

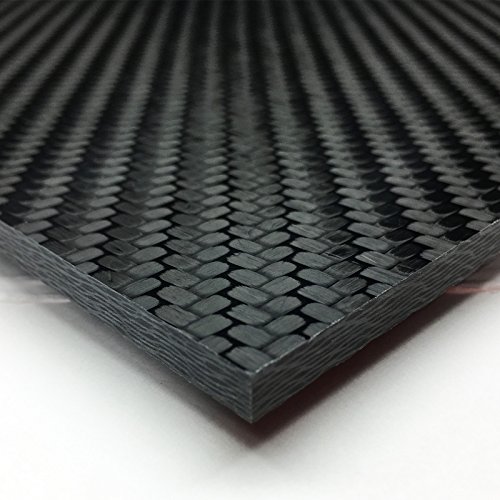

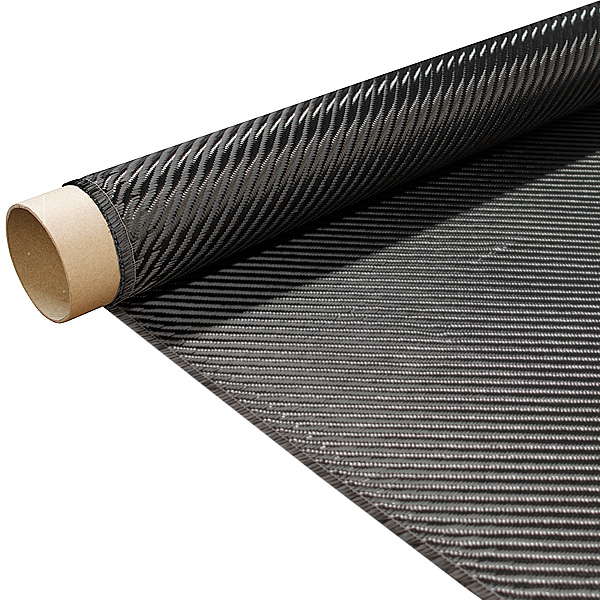

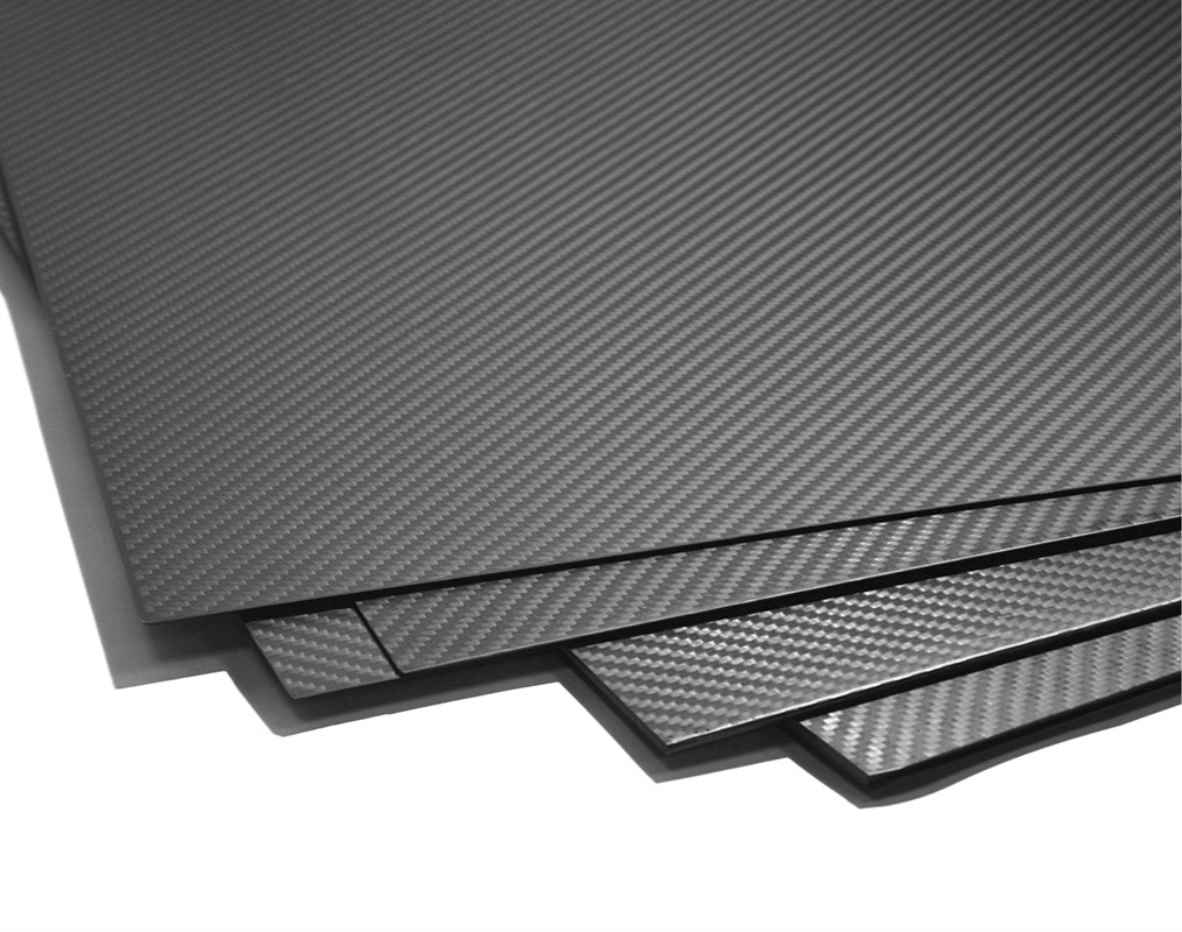

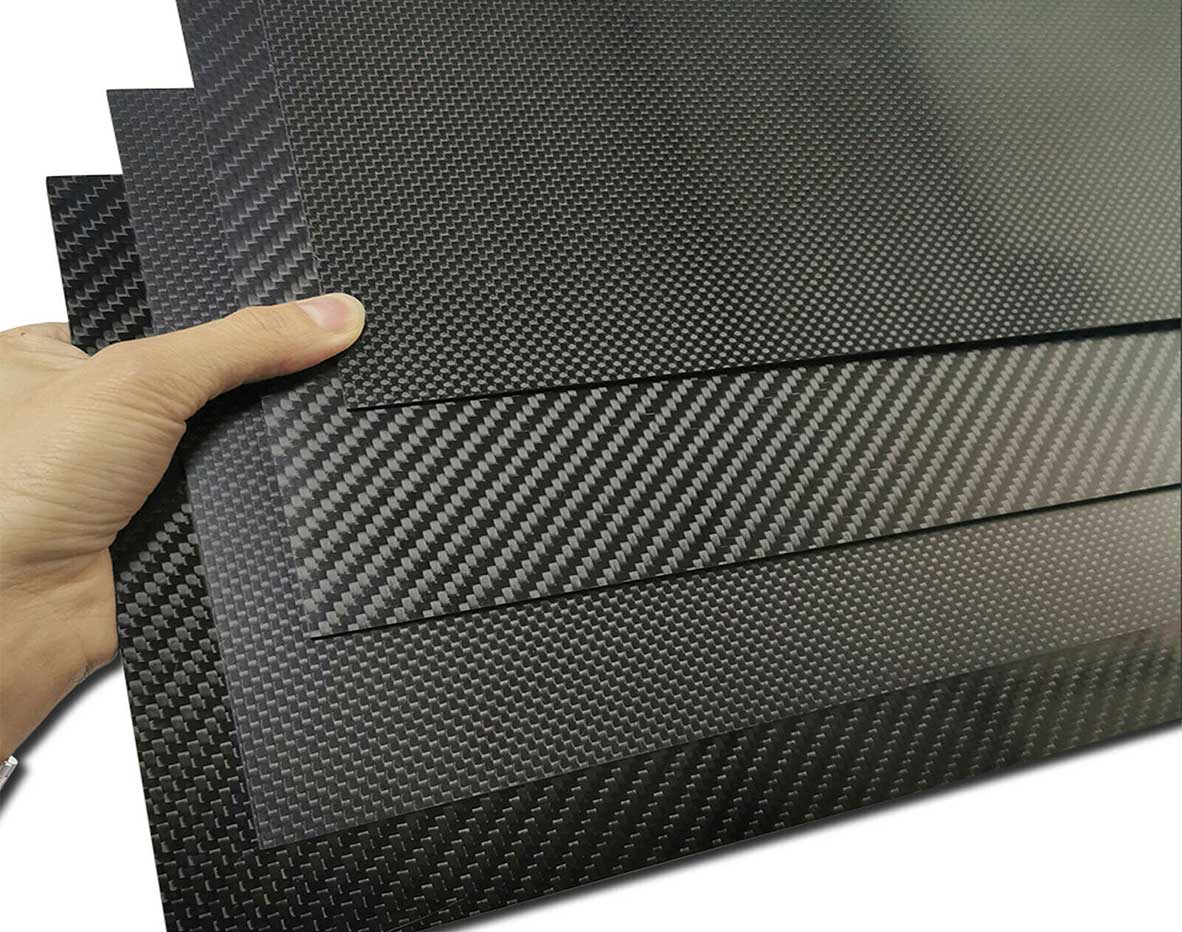

Углепл́астик (углеродопласт) — композиционный материал на основе углеродного волокна и синтетической смолы.

Также называют — карбоном или карбонопластиком.

Плотность от 1450 кг/куб.м.

Материалы отличаются высокой прочностью, жёсткостью и малым весом, часто прочнее стали, но гораздо легче(по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

Вследствие дороговизны (1 кг отечественной угольной ткани = 8…10 т.р.), этот материал применяют обычно в качестве усиливающих дополнений в основном материале конструкции (не всегда, а только при экономии средств и отсутствия необходимости получения максимальных характеристик).

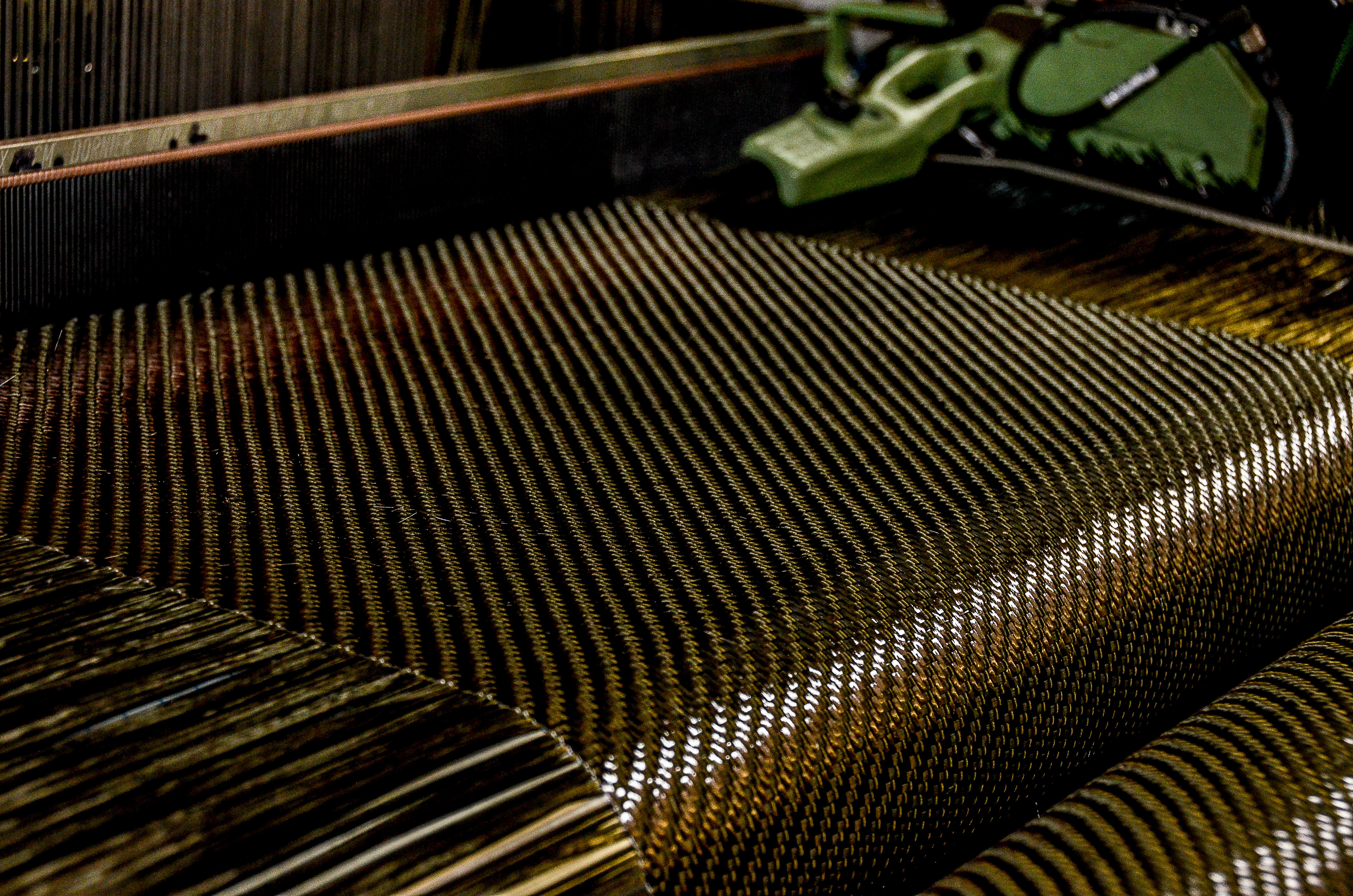

Производство

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением.

Контактное формование: На примере изготовление бампера: берется металлический исходный бампер(-«болван»), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр,…). После отверждения — снимается — это матрица. Затем ее смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а можно пропитывать кисточкой или поливом прямо в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печке, если нет, то при комнатной температуре — 20 гр. Цельсия). Затем бампер снимается, если надо — шлифуется и красится.

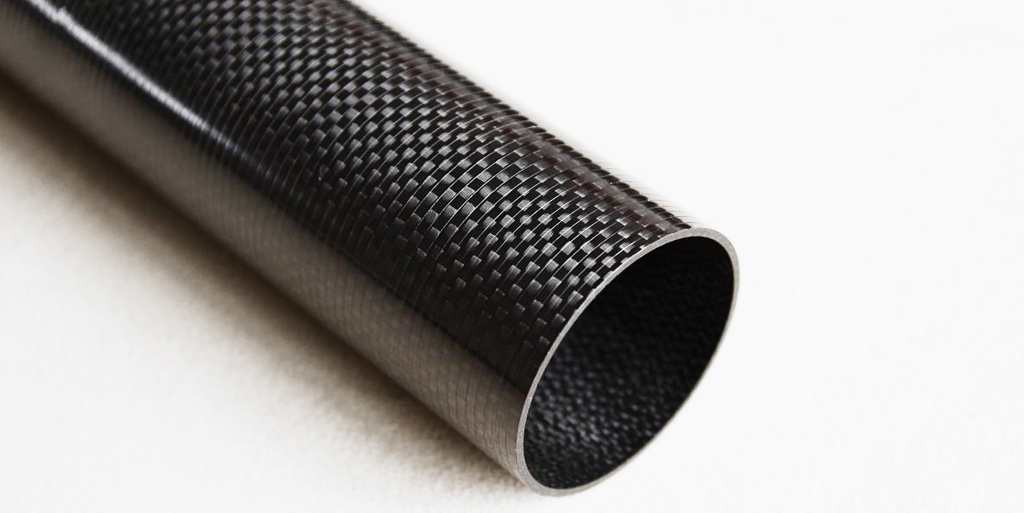

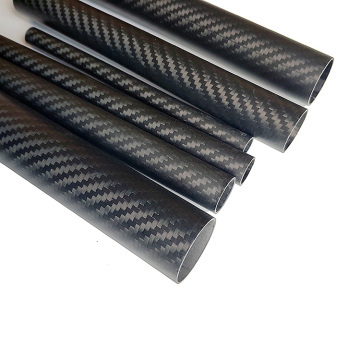

Трубы и иные цилиндрические изделия производят намоткой.

Форма волокна: нить, лента, ткань.

Смола: эпоксидная.

Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

Применение

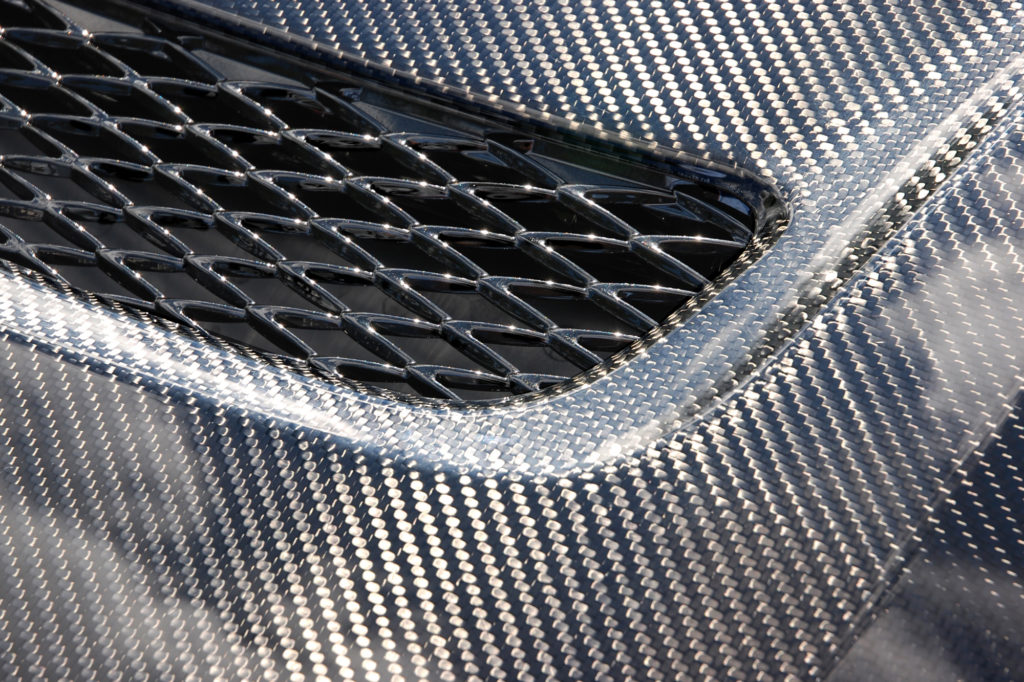

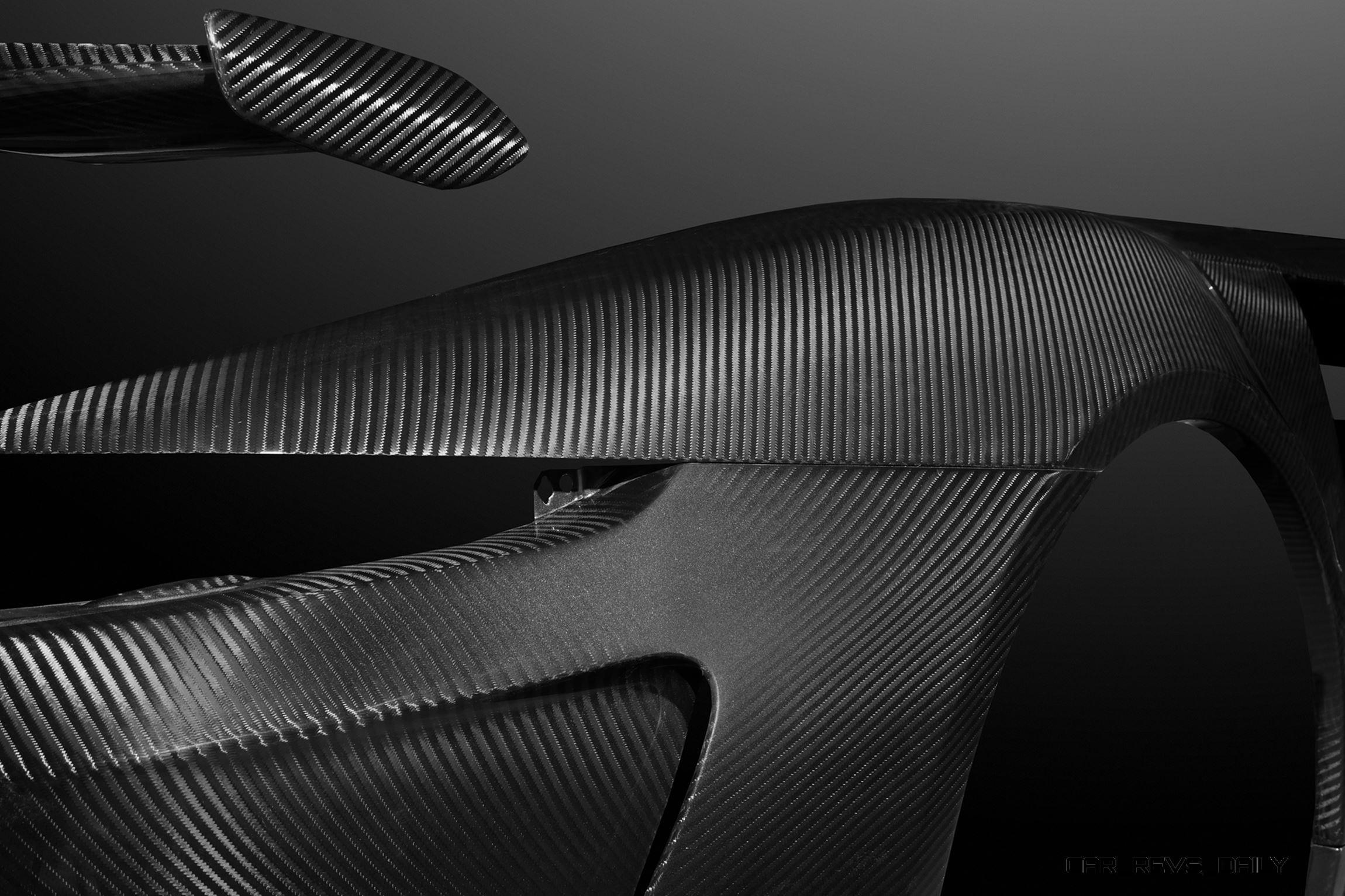

Корпус зеркала гоночного автомобиля из углепластика

Используется вместо металлов во многих изделиях, от частей космических кораблей до удочек

- ракетно-космическая техника

- авиатехника (самолётостроение, вертолётостроение)

- судостроение (корабли, спортивное судостроение)

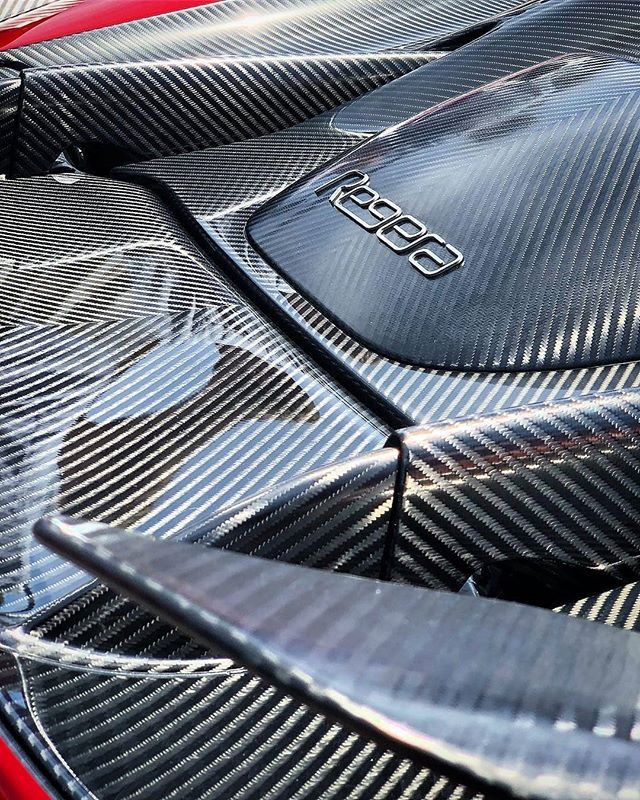

- автомобилестроение (спортивные автомобили, мотоциклы, тюнинг и отделка)

- наука и исследования

- спортивный инвентарь (велосипеды, удочки)

- медицинская техника

- рыболовные снасти (удилища)

Ссылки

Wikimedia Foundation. 2010.

Материал карбон что это такое

Что такое карбон (углеткань). — DRIVE2

Защита мерседес гелендваген. Была сделана лично мной под заказ.

Комплект арок для форд раптор. Полностью углеволокно.

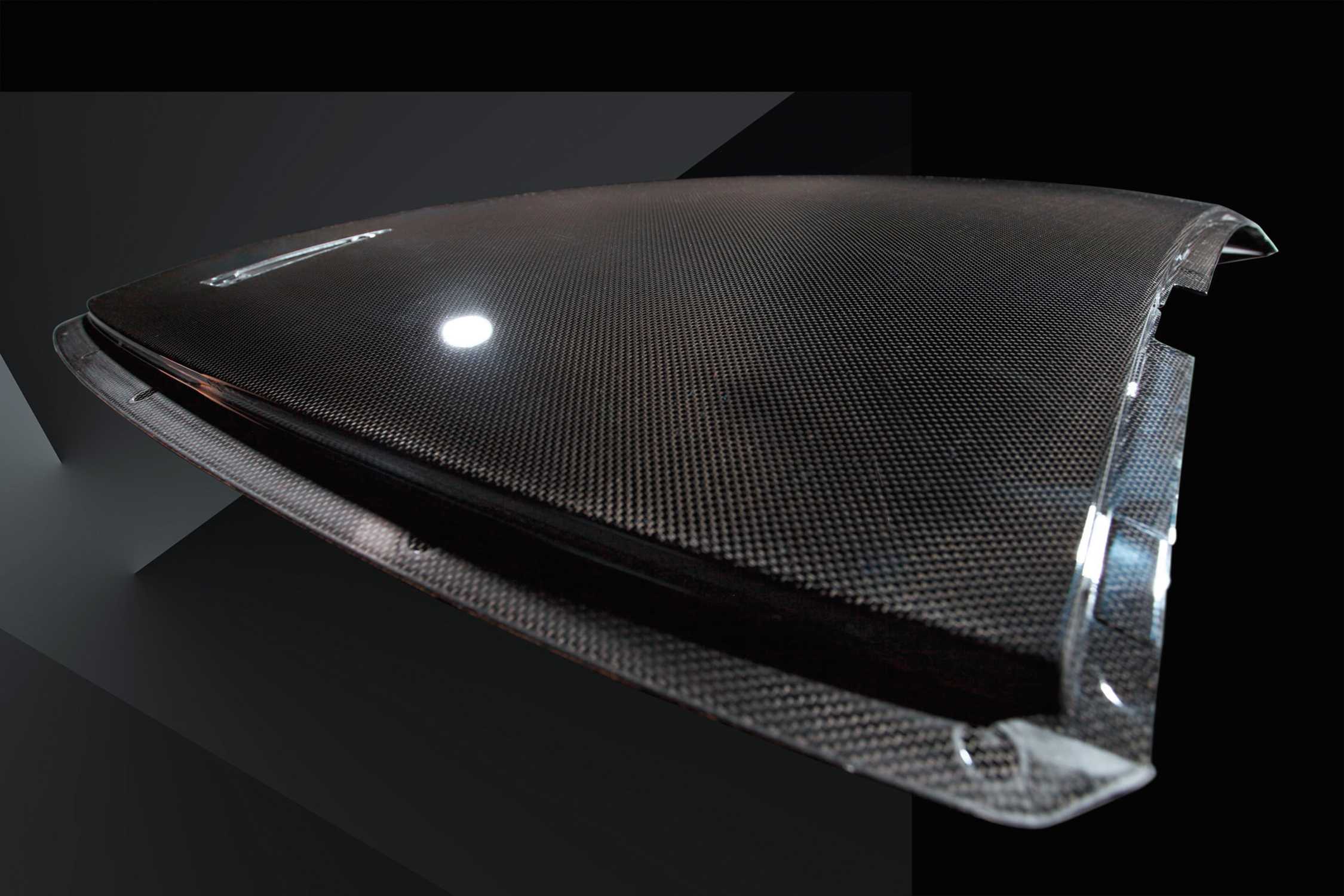

Автомобильный бокс.Полностью карбоновый с отличной аэродинамикой.Для скоростей свыше 200 км/ч.

Полный размер

Насадки глушителя углеволокно.

Полный размер

Маска фары из карботаниума.

Полный размер

Ламинация диска карбоном.

Полный размер

Насадка глушителя карбон.

маска линзы карбон.

Полный размер

фары карбон

Полный размер

карбон

бокс на крышу

фендеры карбон

защита моторного отсека месредес гелендваген

вставки в крылья форд раптор

молдинги двери тайота ленд крузер карбоновые

Полный размер

копаки карбон

Хочется рассказать о одном из самых интересных материалов 21 века. Начнем с военных технологий, закончим тюнингом.

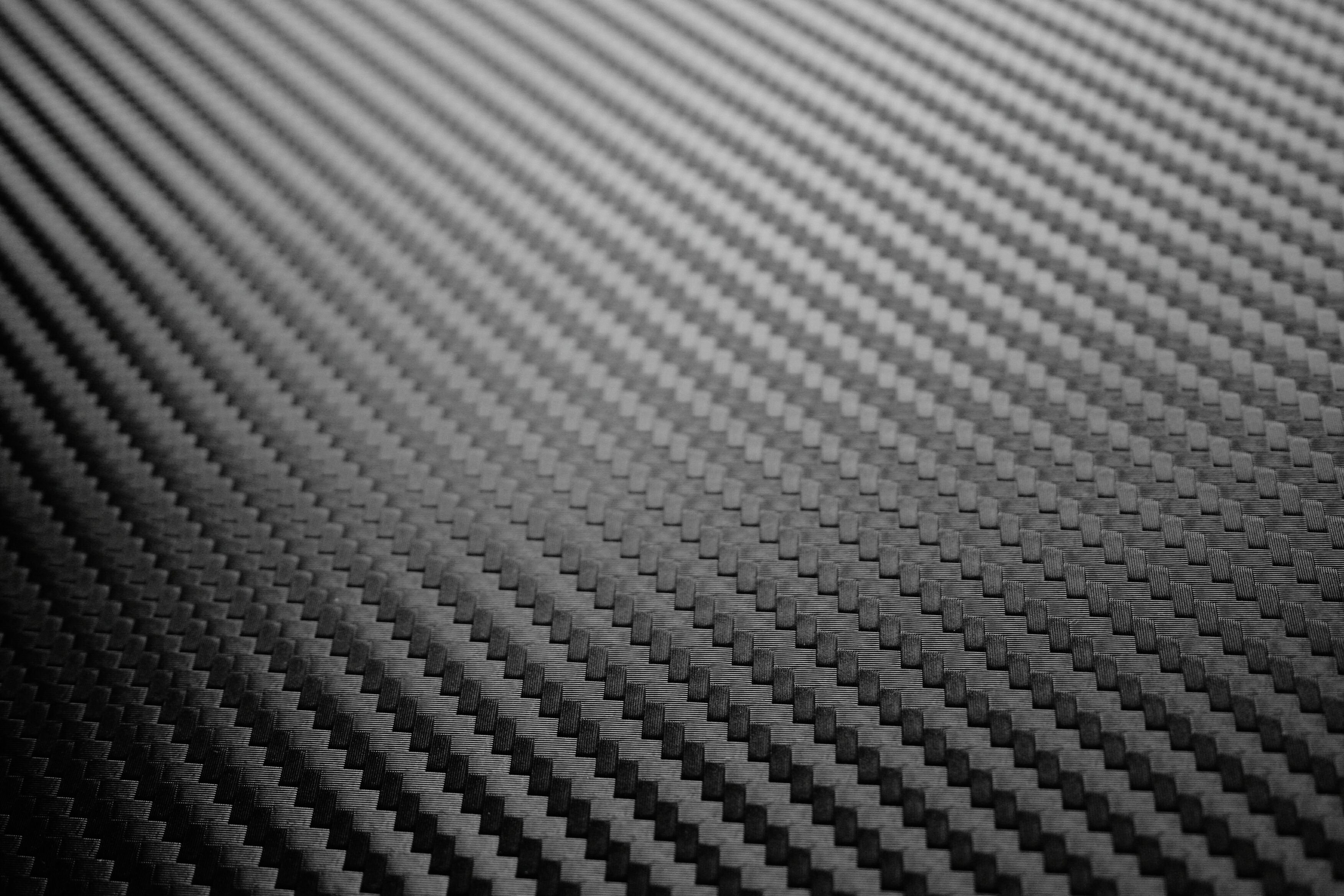

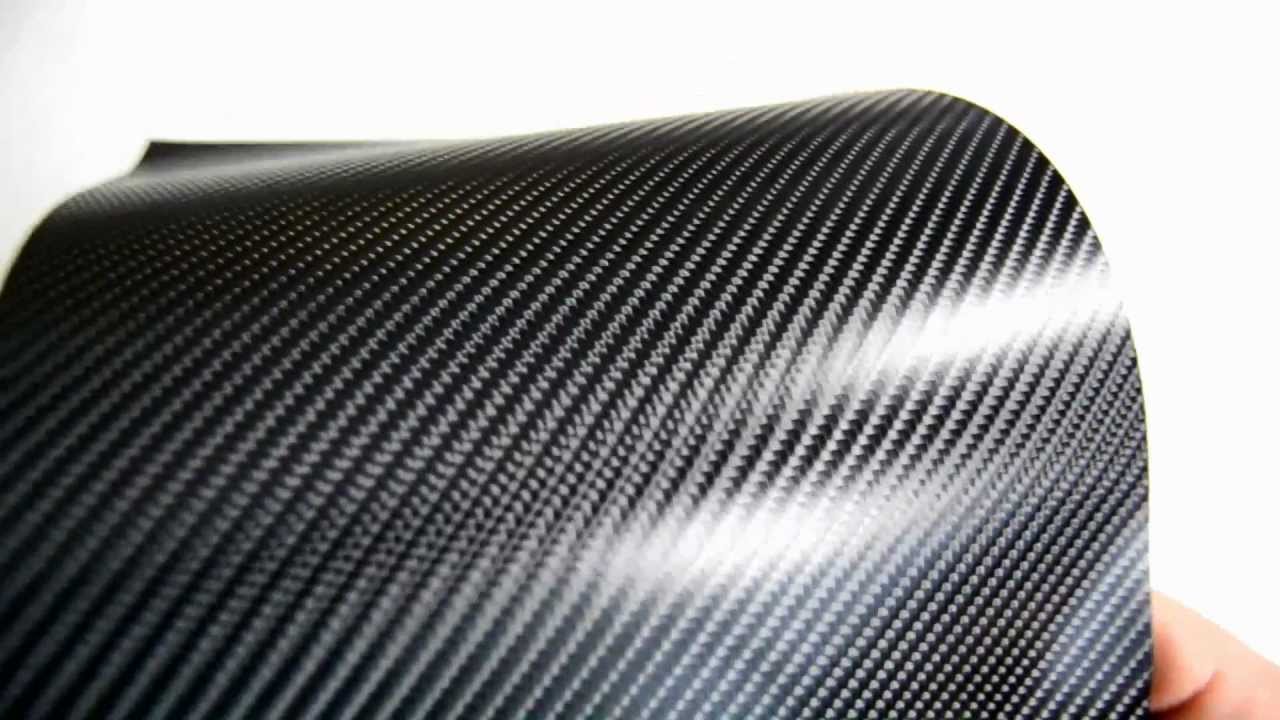

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от «carbon», «carbone» — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Что такое карбон?

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках.

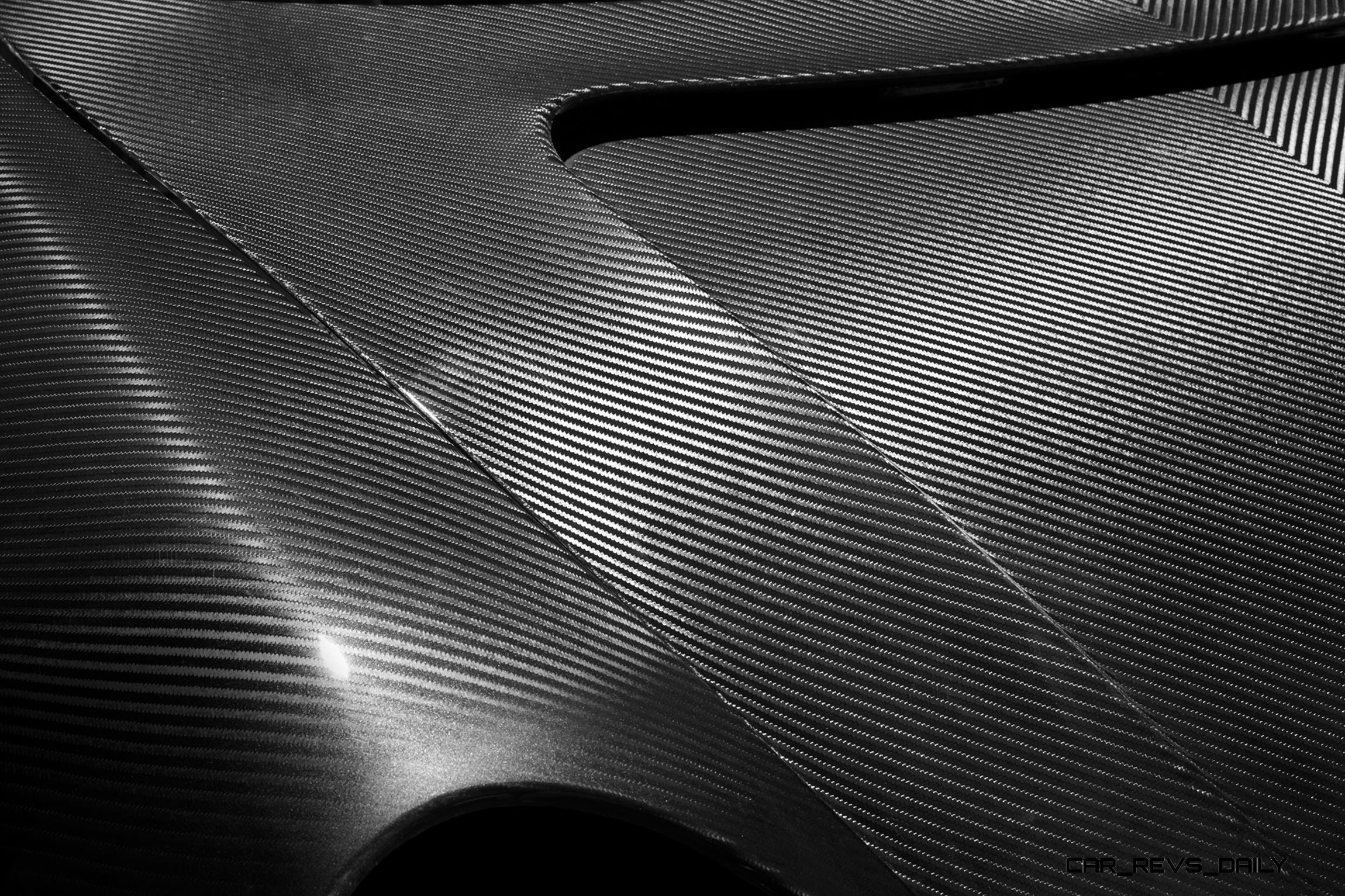

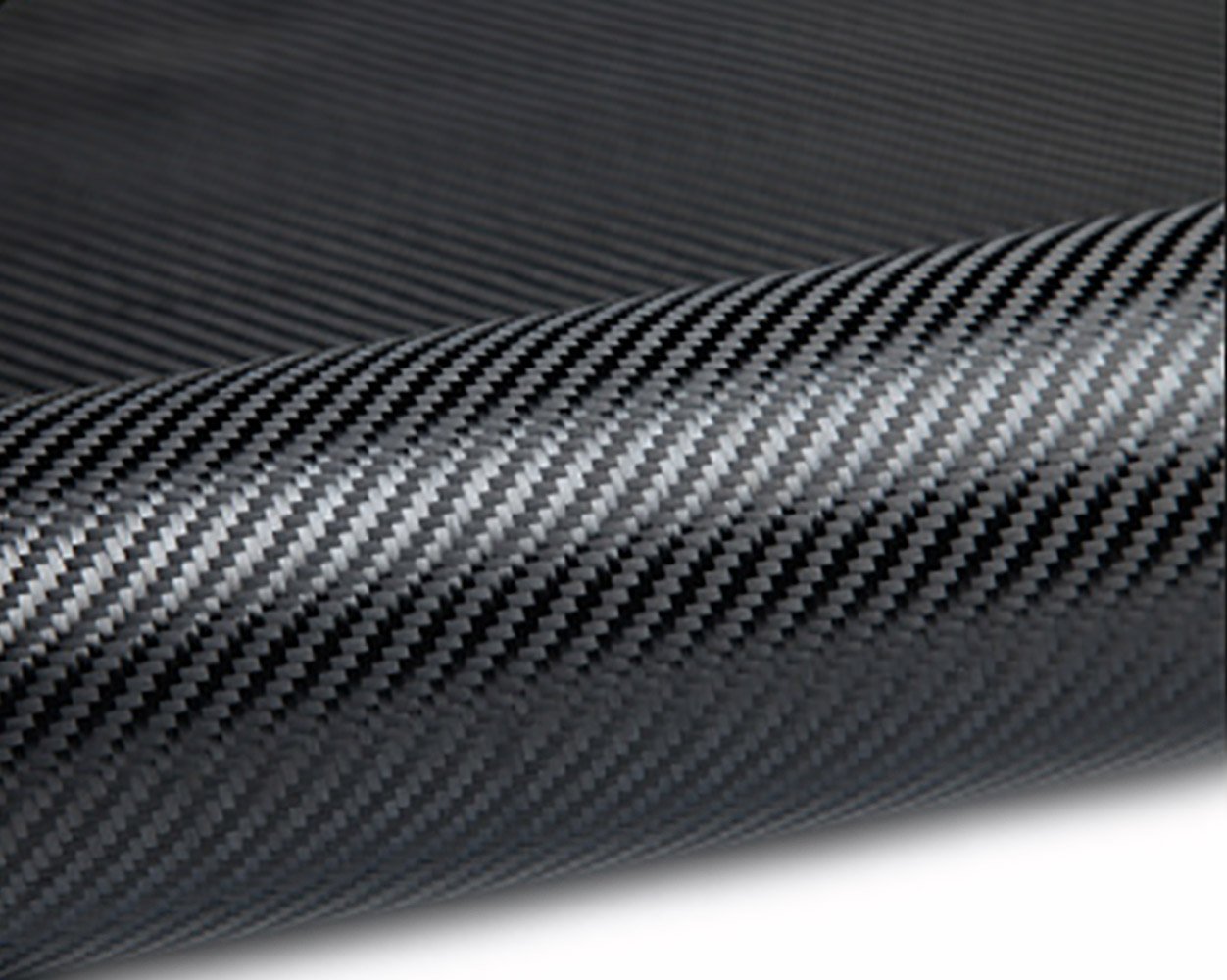

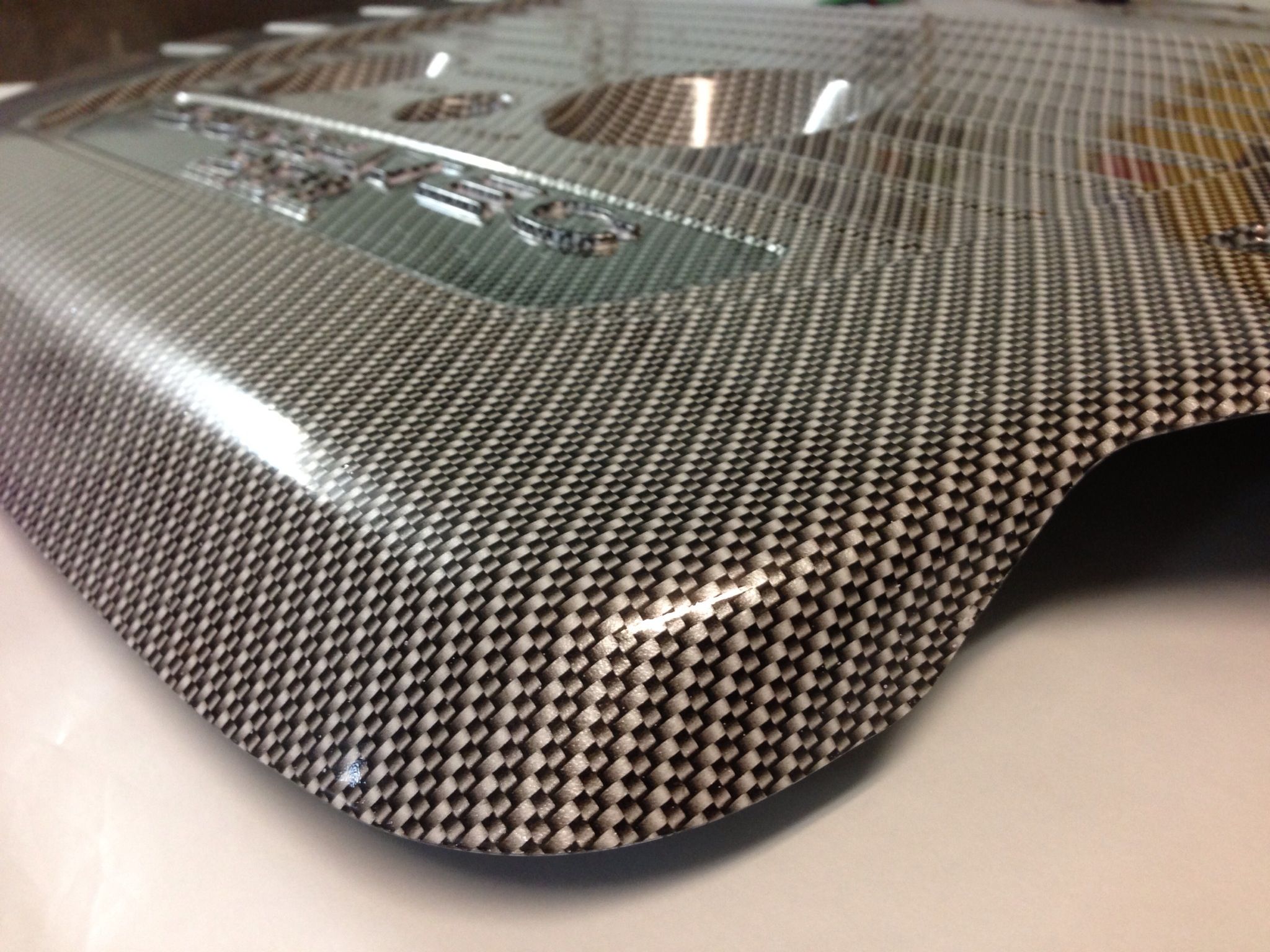

Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок.

Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.Что же такое КАРБОН или углеродное волокно?

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород.

углеволокно, карбон, что это?! давайте разбираться вместе))) — DRIVE2

Всем привет, наткнулся на интересную статью, тут на драйве 2, ну и решил ее откопировать себе, думаю многим будет интересно почитать, ибо самим как правило оень «по-Google-ть»)))

За статью спасибо говорим rules26 у него много чего интересного в блоге)

Сегодня мы поможем разобраться в одном из самых интересных материалов 21 века. Начнем с военных технологий, закончим тюнингом.

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от «carbon», «carbone» — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Что такое карбон?

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Просто сложившейся классификации углепластиков еще нет.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Краткий курс истории.

Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Что же такое КАРБОН или углеродное волокно?

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Почему так дорого?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

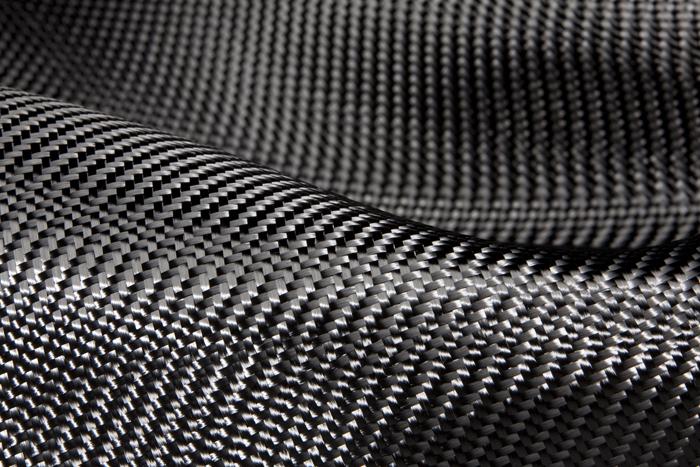

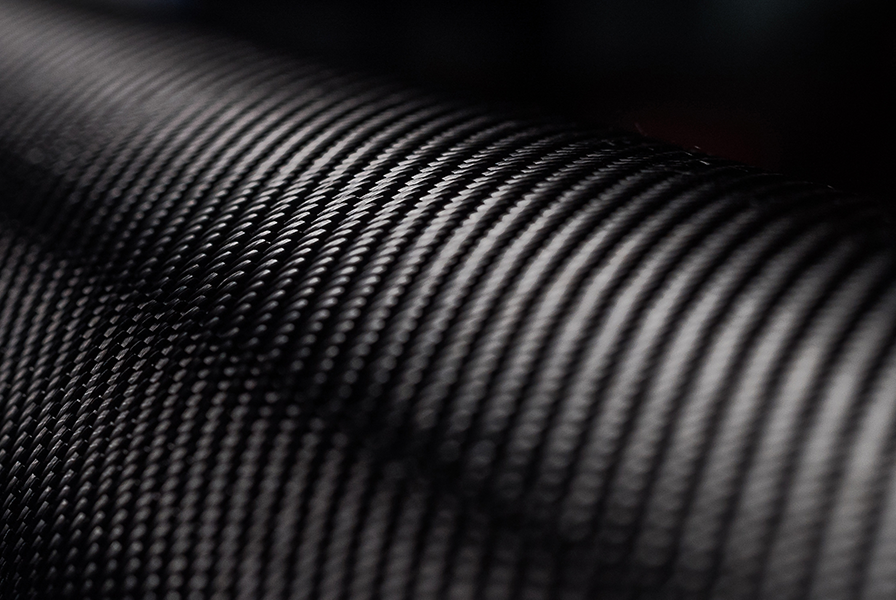

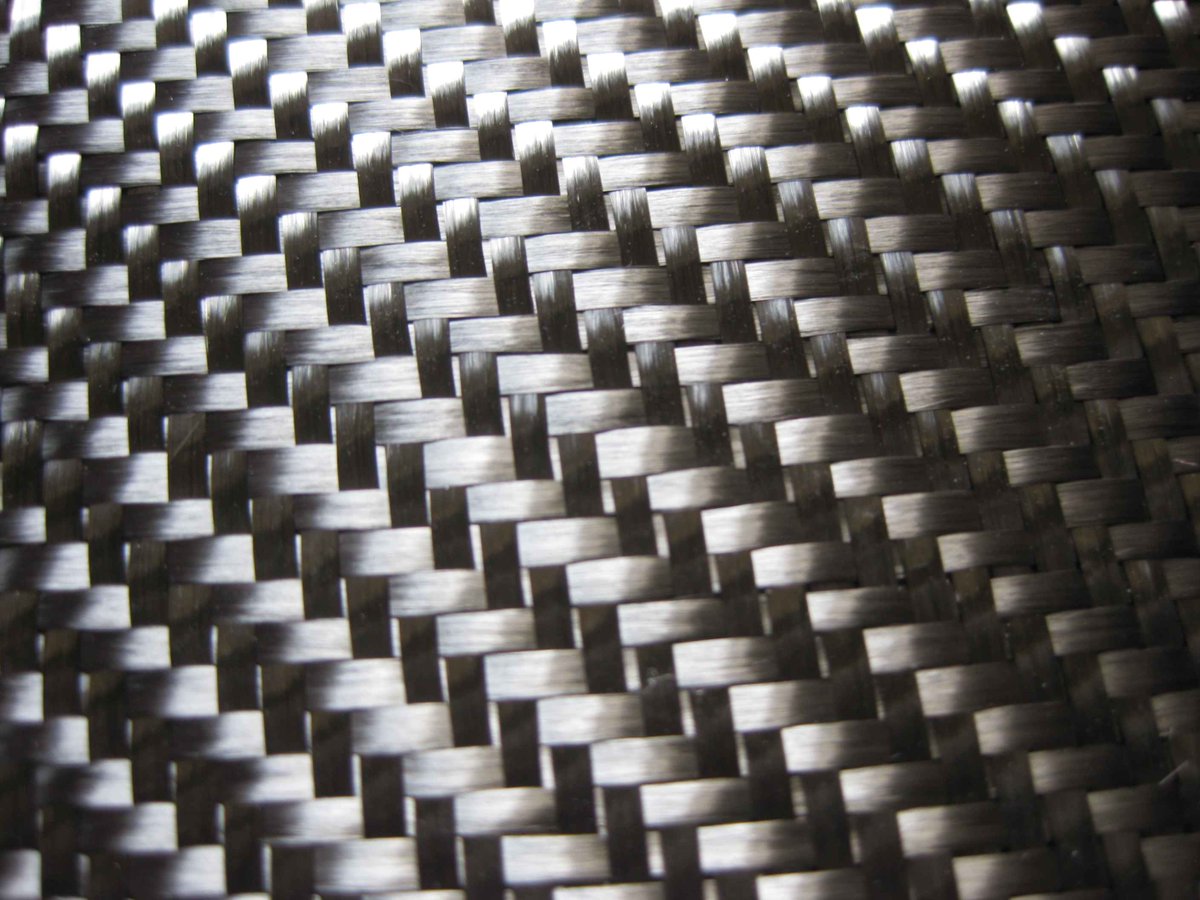

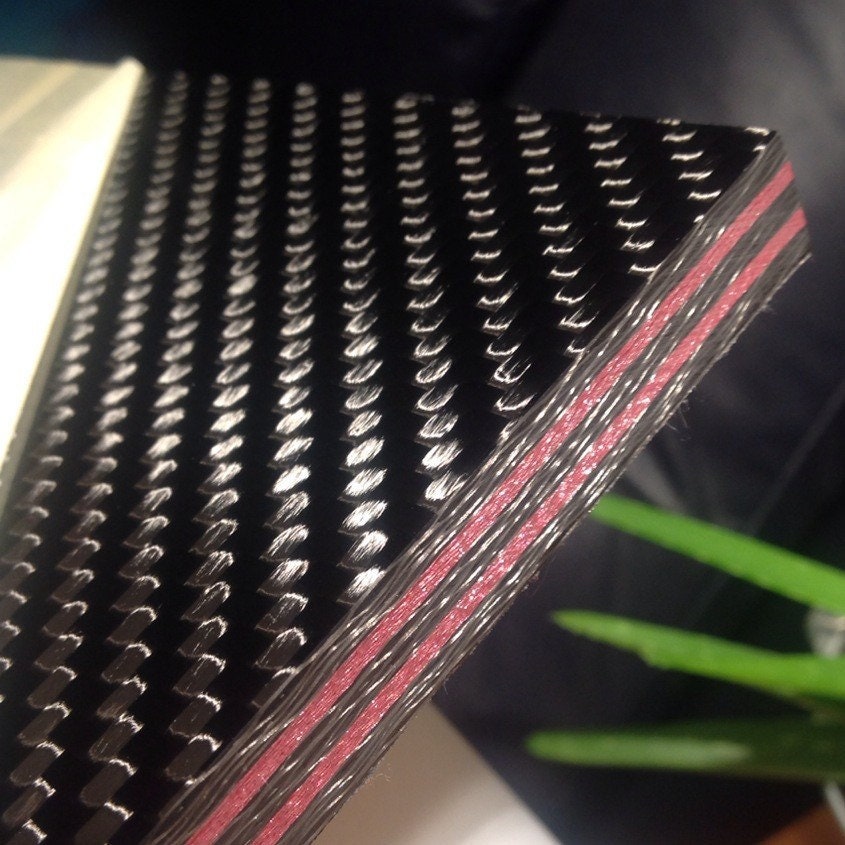

Угольная нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Сохранить в Альбом

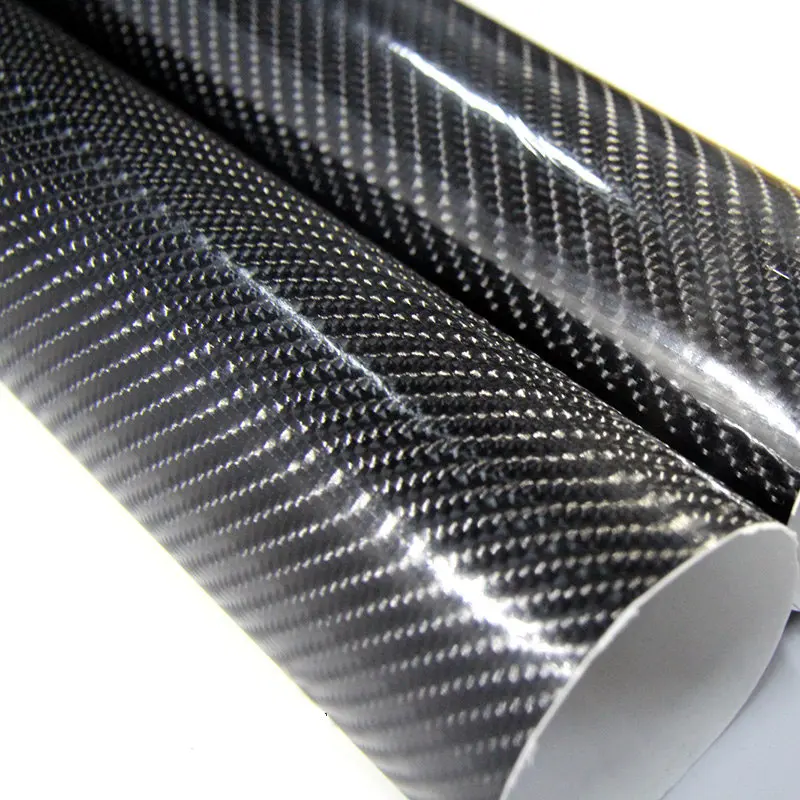

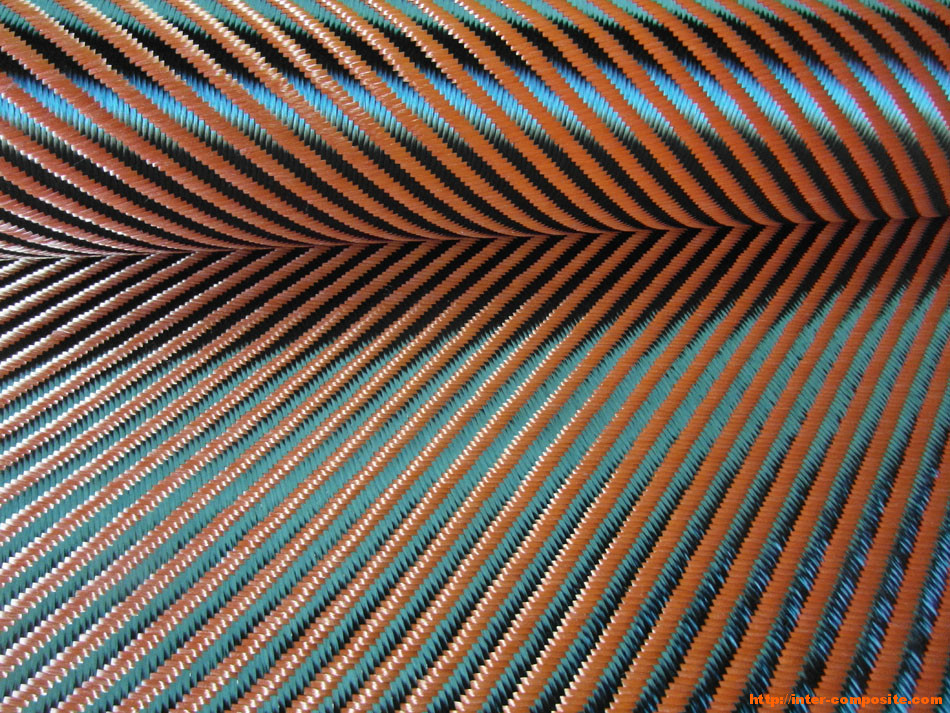

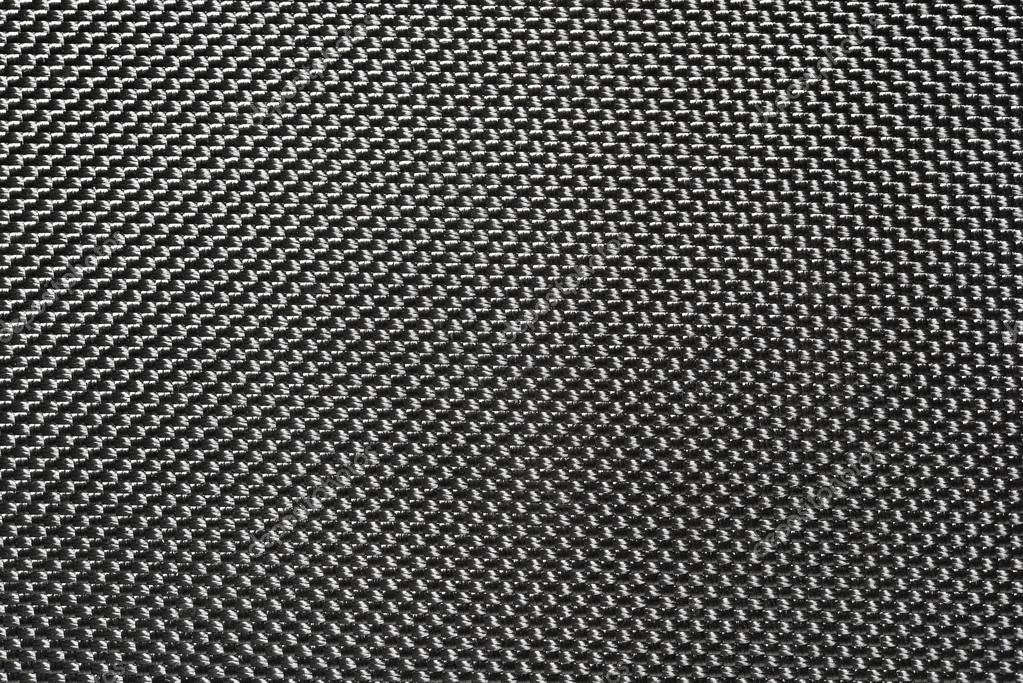

plain

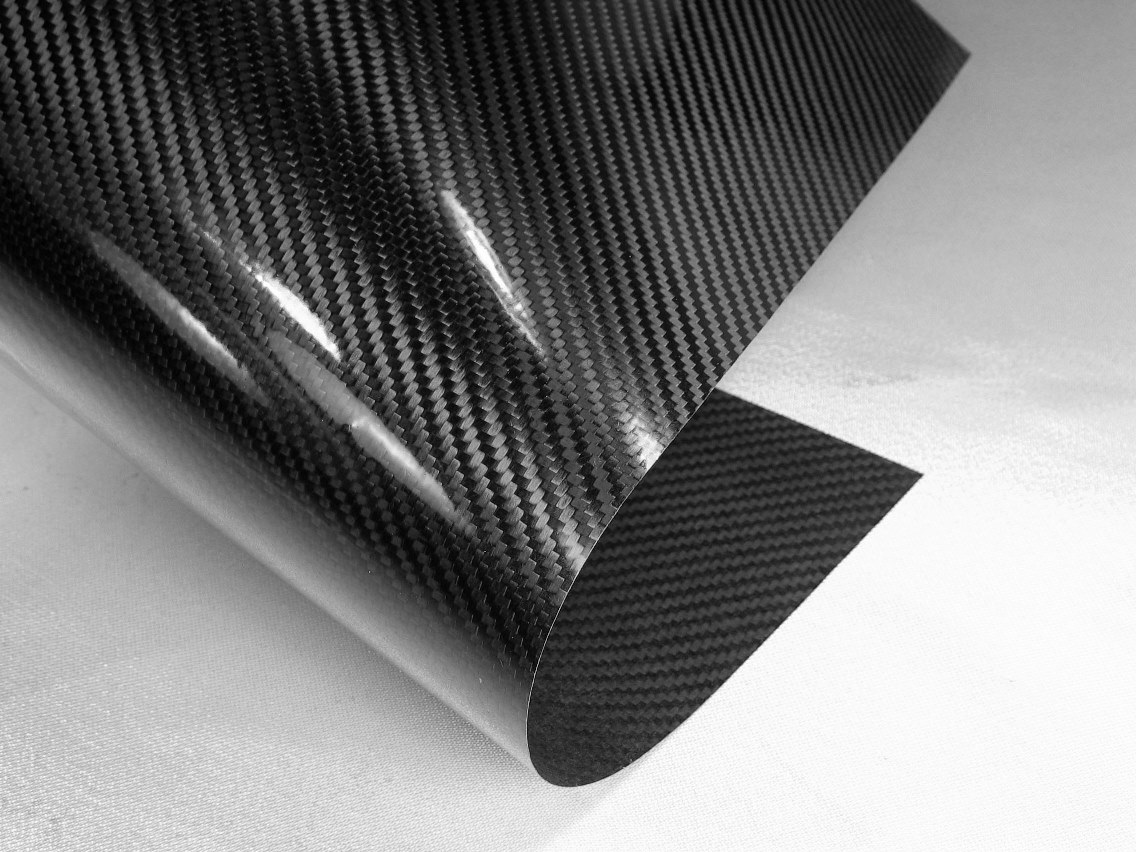

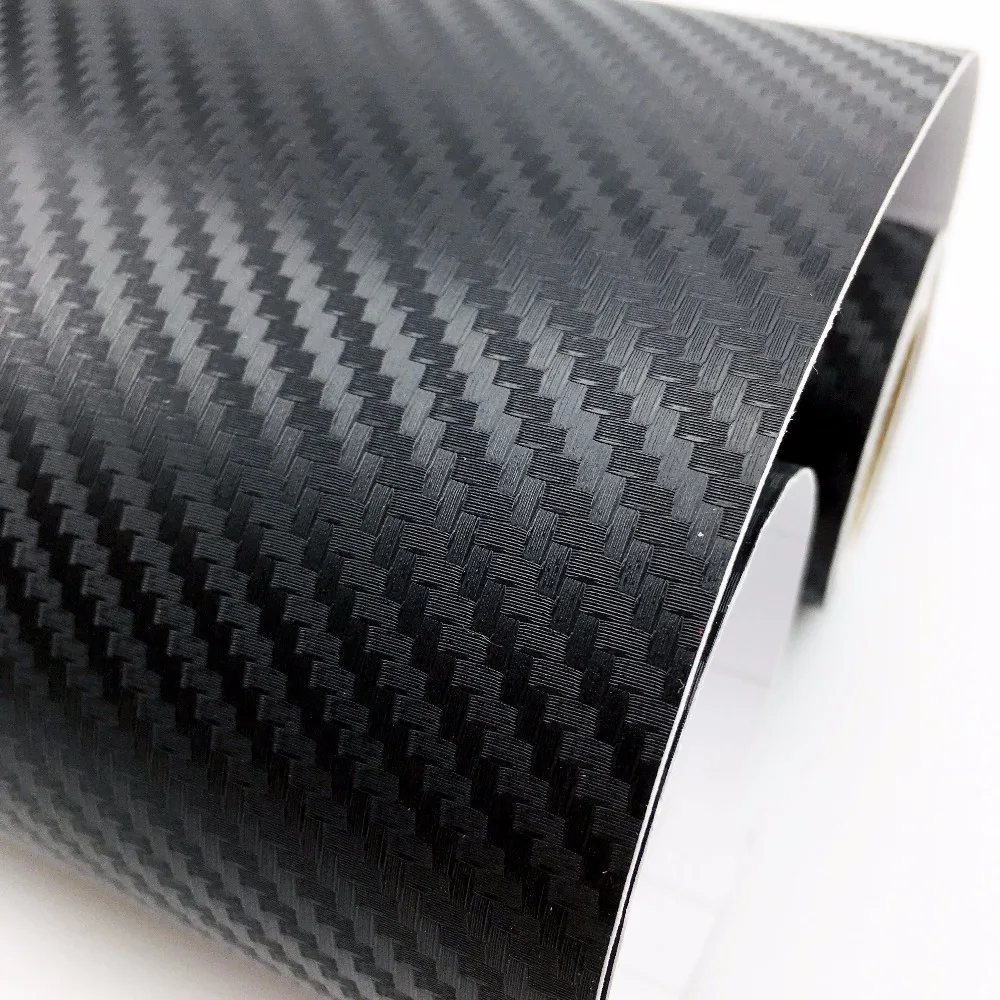

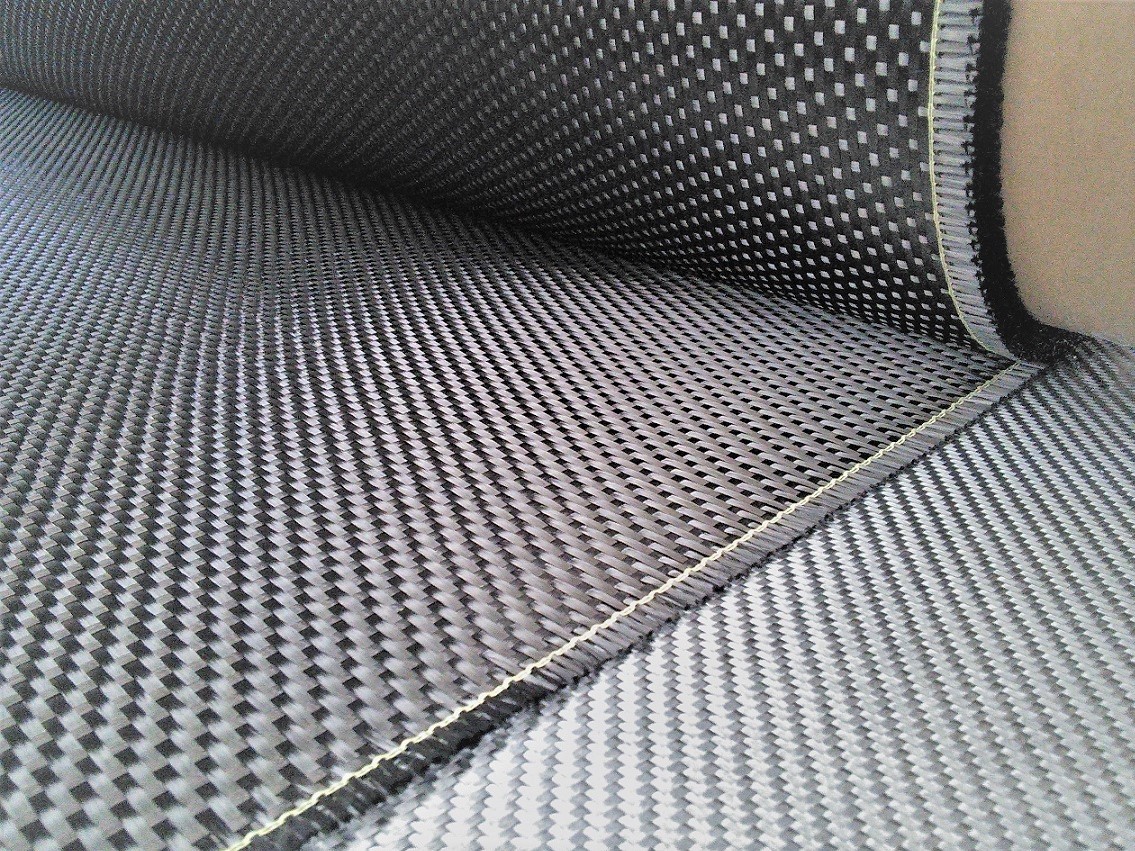

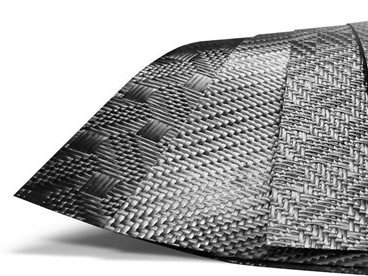

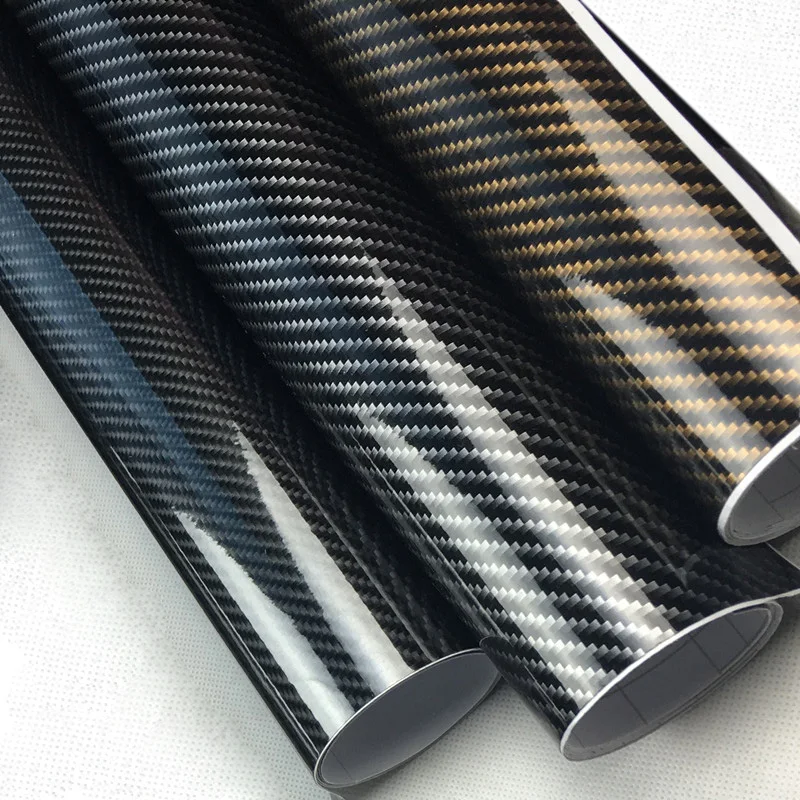

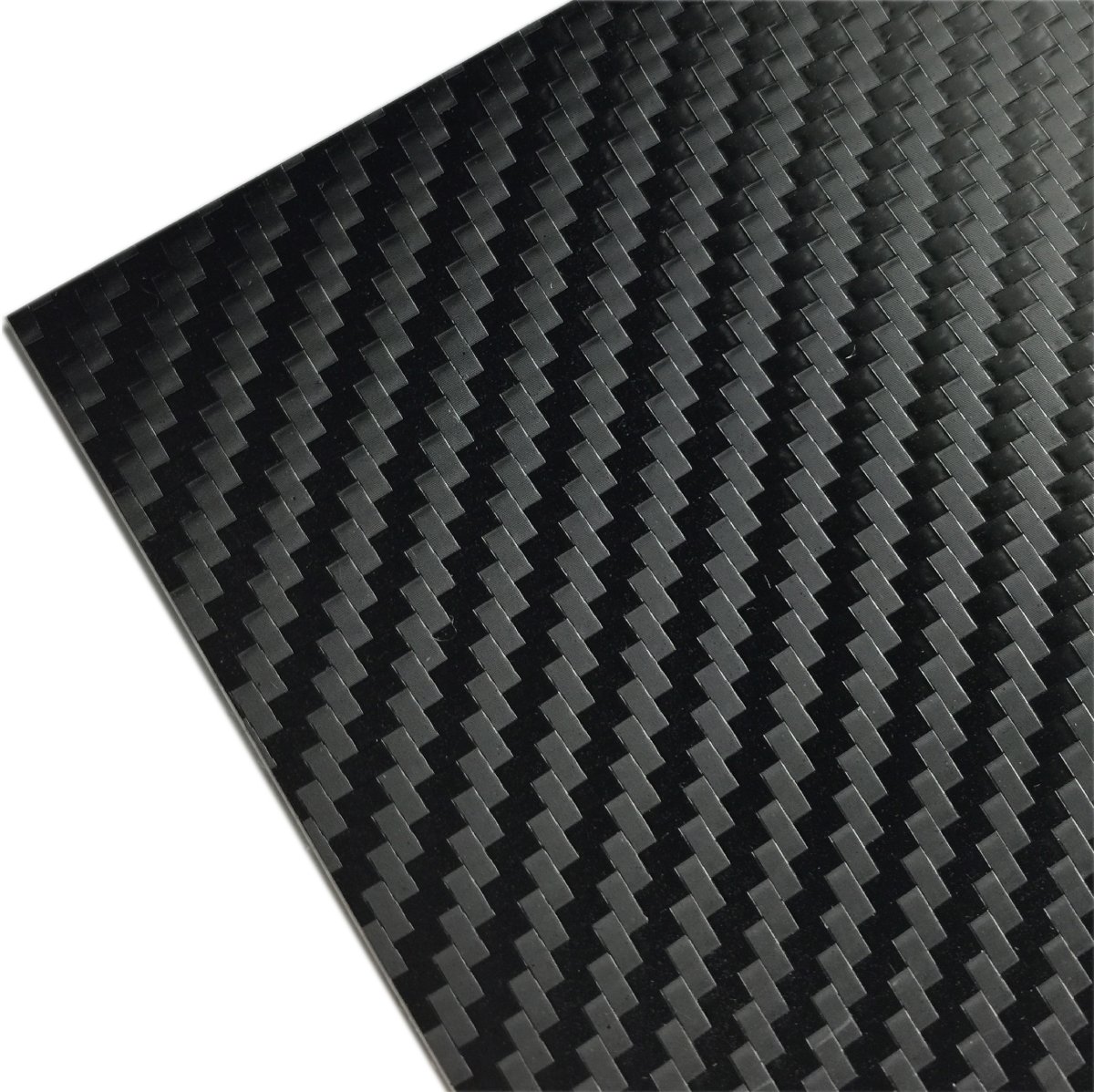

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр. ), то есть там, где детали испытывают колоссальные нагрузки.

), то есть там, где детали испытывают колоссальные нагрузки.

Сохранить в Альбом

satin

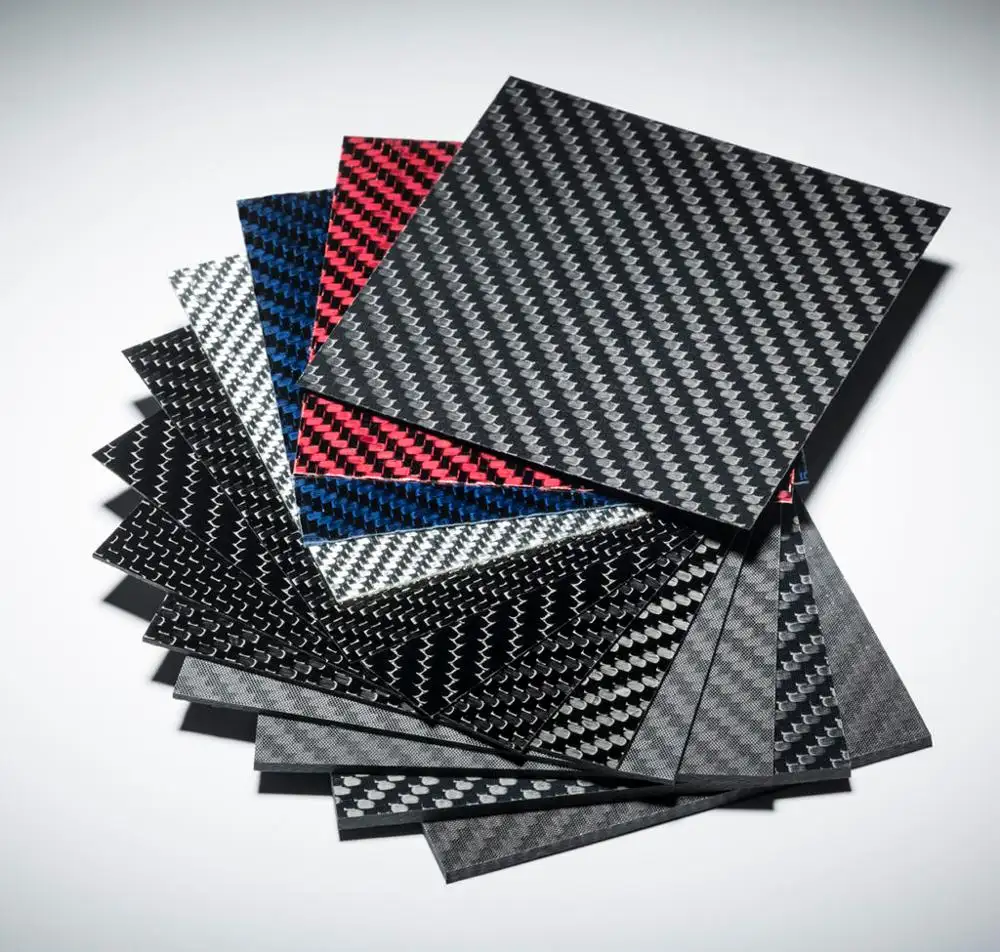

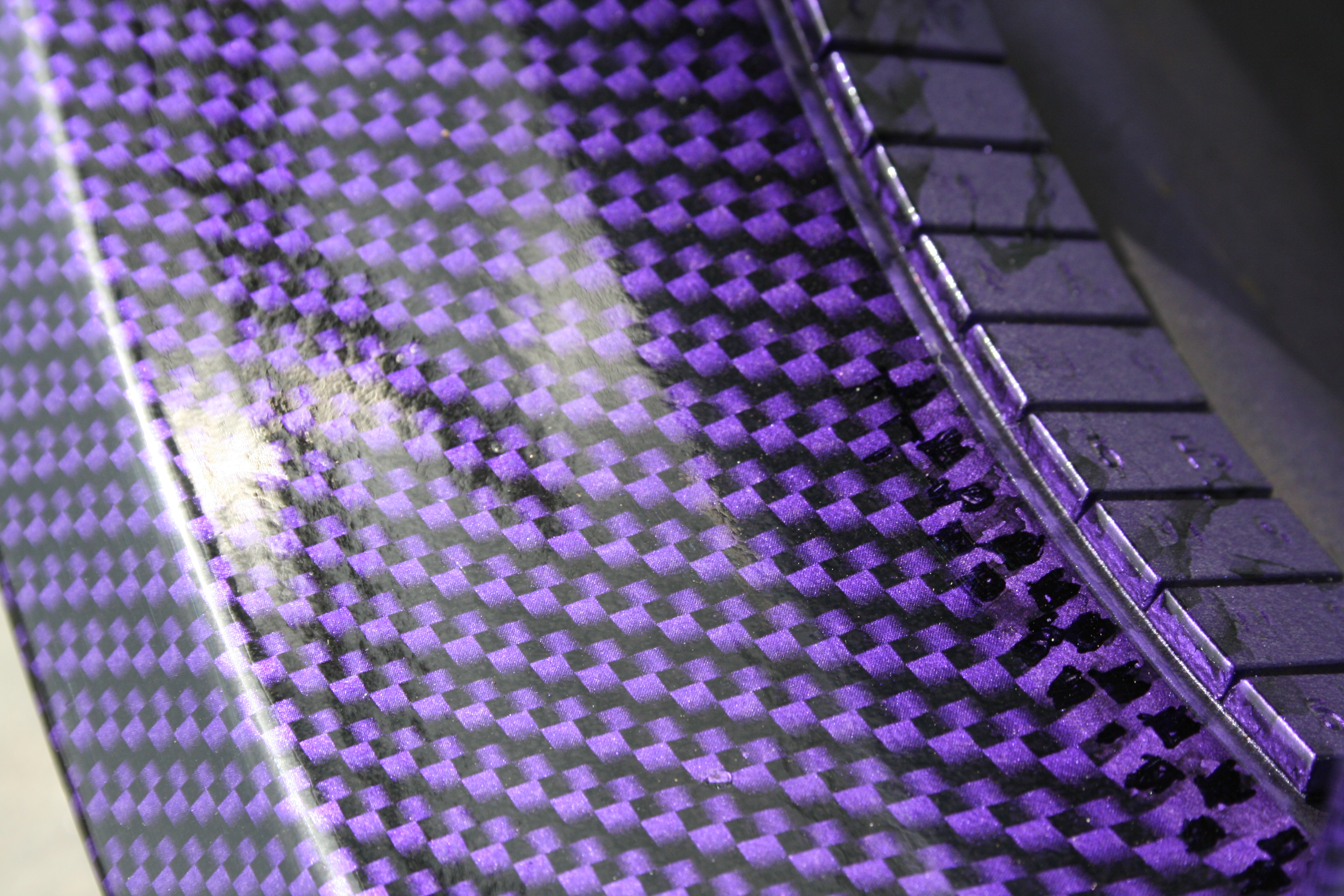

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полиме

Что такое карбон

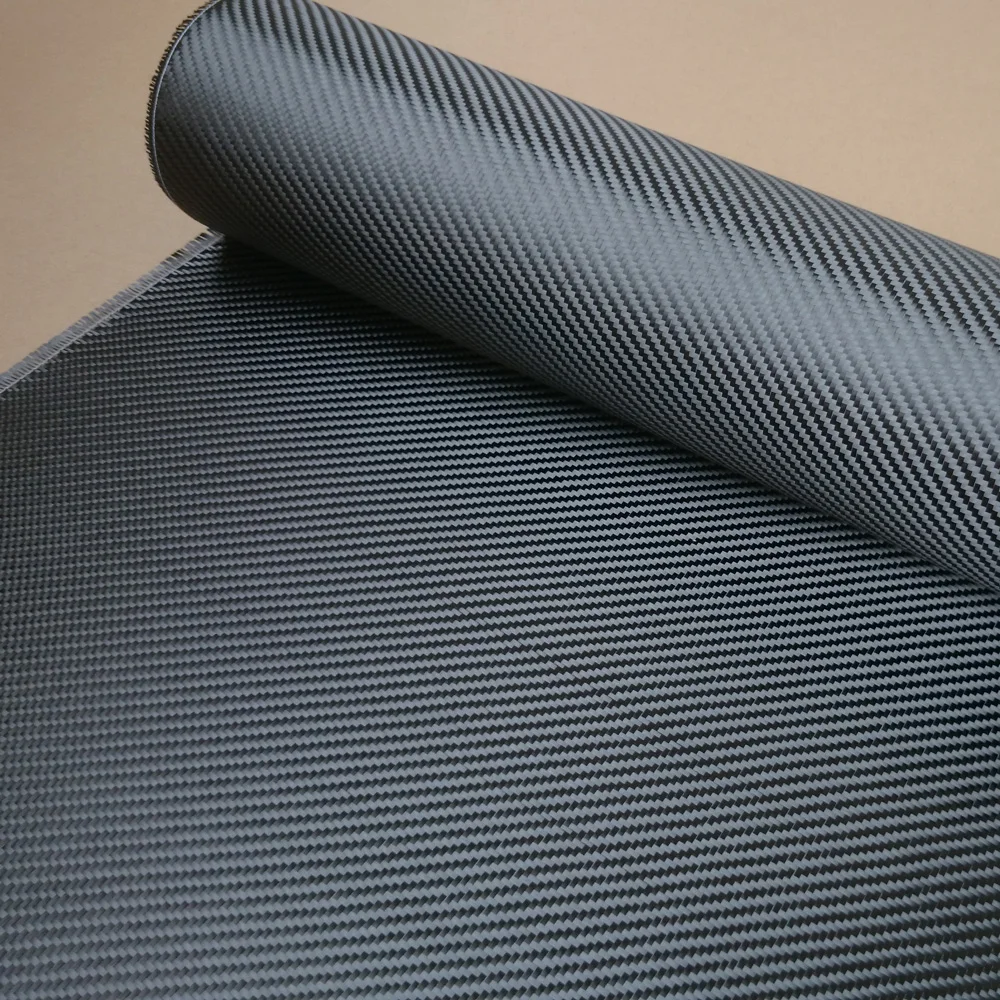

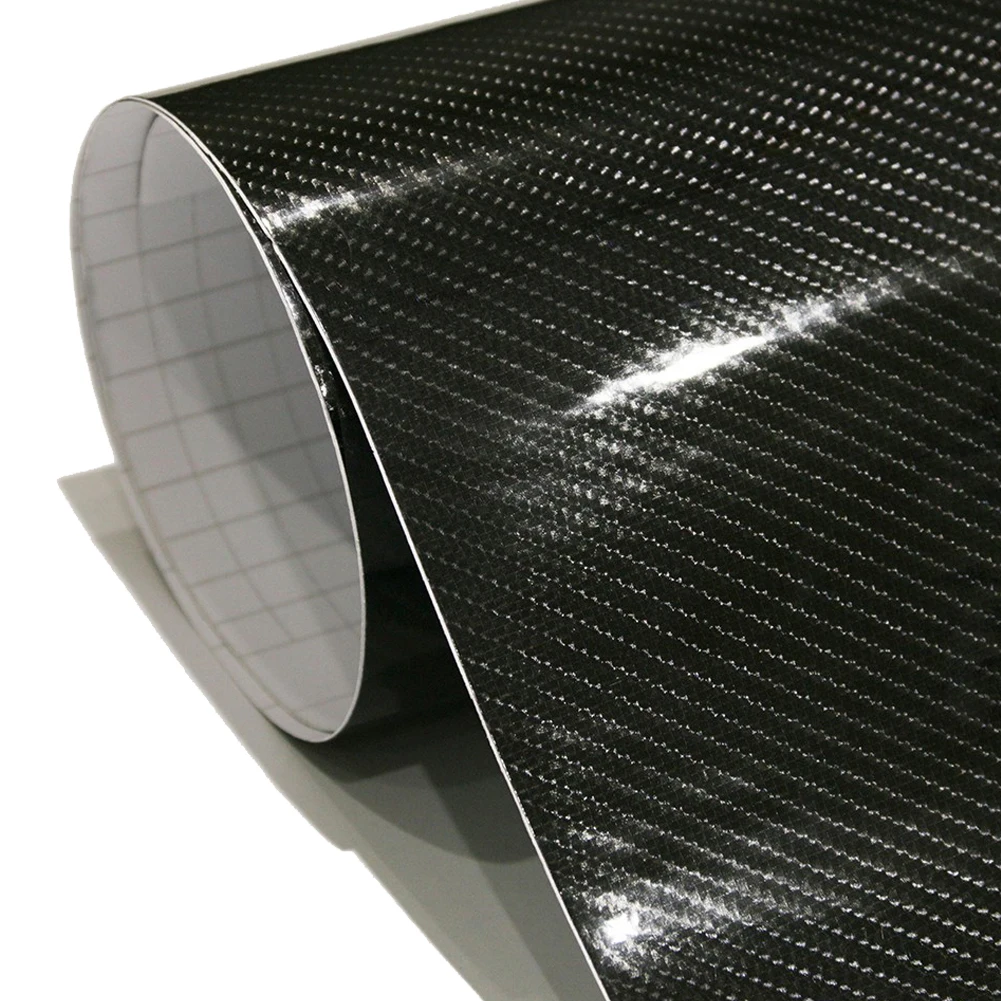

Что такое карбон?Карбон – это техническая ткань, состоящая из тысяч переплетенных между собой углеродных волокон, образующих ту самую ткань. Карбон выпускается в виде тканей с самыми разнообразными переплетениями в зависимости от целевого применения и является всего лишь одной частью конструкционных материалов, включающих в себя много частей, которые известны всем, как композитные материалы. Композиты производятся из составляющих, которые объединяют в себе качества разных материалов, а целью является отсутствие жесткости или получение прочности. В случае с карбоном, стекловолокном, Кевларом или другими аналогичными тканями, композитный материал, о котором идет речь, носит название «FRP» (Fiber Reinforced Polymer – полимер, армированный волокнами). В производстве такого полимера ткань используется для того, чтобы «усилить» конструкционную жесткость смолистого подслоя. Смола обеспечивает прочность композита, а карбон добавляет структурную целостность пластику, который в ином случае будет хрупким.

Карбон выпускается в виде тканей с самыми разнообразными переплетениями в зависимости от целевого применения и является всего лишь одной частью конструкционных материалов, включающих в себя много частей, которые известны всем, как композитные материалы. Композиты производятся из составляющих, которые объединяют в себе качества разных материалов, а целью является отсутствие жесткости или получение прочности. В случае с карбоном, стекловолокном, Кевларом или другими аналогичными тканями, композитный материал, о котором идет речь, носит название «FRP» (Fiber Reinforced Polymer – полимер, армированный волокнами). В производстве такого полимера ткань используется для того, чтобы «усилить» конструкционную жесткость смолистого подслоя. Смола обеспечивает прочность композита, а карбон добавляет структурную целостность пластику, который в ином случае будет хрупким.

Как производится карбон?

Карбон (углеволокно), как видно из его названия, это ткань, состоящая только из угля и не имеющая иных элементов в своем составе. Но начинать производство просто с карбона и с создания ткани с переплетениями волокон было бы настоящим, но труднодостижимым, подвигом. Вместо использования карбона в качестве сырья, заводы по производству текстиля начинают с пластмасс с более сложным молекулярным составом, где толщина нити меньше толщины человеческого волоса. Затем требуется выполнить ряд определенных действий, начиная от термообработки и заканчивая химической обработкой. Окончательным результатом этих сложных процессов является доводка состава полимерных материалов до его самой эмпирической формы – формы чистого карбона.

Но начинать производство просто с карбона и с создания ткани с переплетениями волокон было бы настоящим, но труднодостижимым, подвигом. Вместо использования карбона в качестве сырья, заводы по производству текстиля начинают с пластмасс с более сложным молекулярным составом, где толщина нити меньше толщины человеческого волоса. Затем требуется выполнить ряд определенных действий, начиная от термообработки и заканчивая химической обработкой. Окончательным результатом этих сложных процессов является доводка состава полимерных материалов до его самой эмпирической формы – формы чистого карбона.

Карбон часто замеряется и продается с ориентиром на несколько критериев, на тип плетения волокон, на абсолютные значения (измерение прочности отдельно взятого волокна) и вес ткани. Все замеры идут в унциях на квадратный ярд, плюс указывается количество волокон (обычно в диапазоне от 3 000 до 12 000 волокон).

Какие существуют типы переплетения?

Однонаправленное плетение:

Однонаправленное плетение подразумевает направление всех карбоновых жгутов (волокон) в одном и том же направлении. Плетение в этом стиле не является видимым невооруженному глазу. Поскольку плетение, как таковое, отсутствует, нити волокна необходимо как-то удерживать вместе. И в этом случае необходимо протягивать другую нить по диагонали или перпендикулярно так, чтобы ткань оставалась гладкой и равномерной (и этот элемент плетения не является конструкционным). В результате того, что жесткость ткани обеспечивается только в одном направлении, такой тип плетения редко применяется в автоспорте, где нагрузка может идти в любом направлении.

Плетение в этом стиле не является видимым невооруженному глазу. Поскольку плетение, как таковое, отсутствует, нити волокна необходимо как-то удерживать вместе. И в этом случае необходимо протягивать другую нить по диагонали или перпендикулярно так, чтобы ткань оставалась гладкой и равномерной (и этот элемент плетения не является конструкционным). В результате того, что жесткость ткани обеспечивается только в одном направлении, такой тип плетения редко применяется в автоспорте, где нагрузка может идти в любом направлении.

Двунаправленное плетение волокон:

Карбон двунаправленного плетения – это базовый и наиболее часто встречающийся тип переплетения волокна. Жгуты переплетаются друг с другом под требуемым углом, за счет чего ткань получает структуру типа «шахматная доска», где нити полотна прокладываются боком и по вертикали. В этом случае все волокна направлены таким образом, чтобы нагрузка могла налагаться в любом направлении, при этом композитный материал должен сохранять свою прочность.

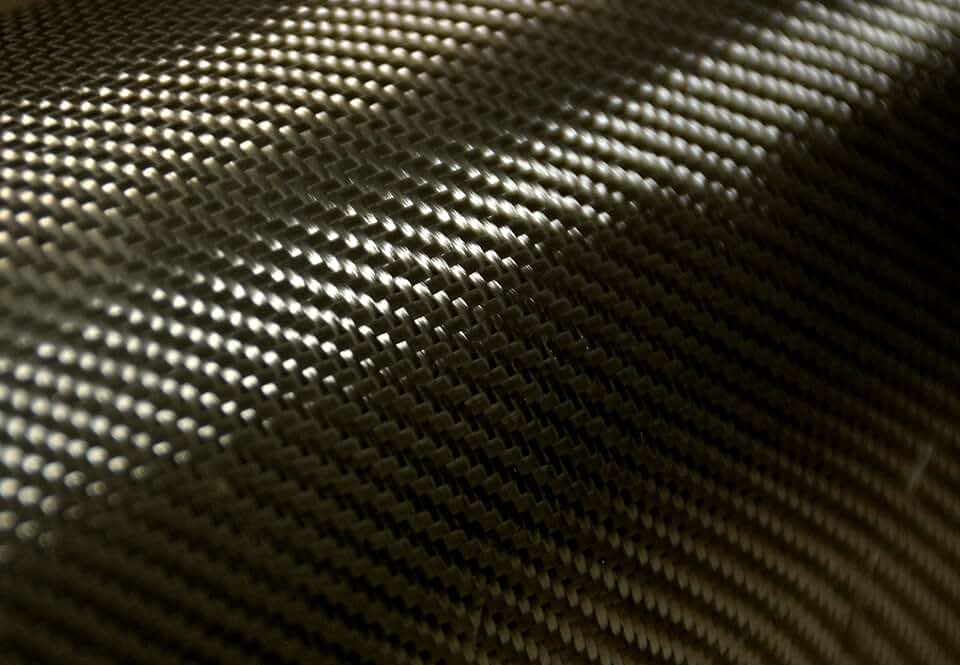

Плетение по диагонали в две через две нити

Плетение по диагонали в две через две нити – это самый распространенный тип плетения карбона, который повсеместно применяется в автоспорте. Это плетение немного сложнее по сравнению с двунаправленным волокном, поскольку две нити проходят над другими двумя нитями, либо одна над двумя или две над одной. В результате такого переплетения нитей на ткани создается рисунок «елочка». Из-за того, что плетение две через две нити по диагонали идет как с вертикальными, так и с горизонтальными нитями (нить основы и уток), ткань становится очень гибкой и может принимать различные сложные формы. При работе с карбоном этого типа плетения не требуется выполнять такие работы, как «пакетирование», «растягивание» или резка.

Плетение по диагонали в четыре через четыре нити

Аналогично плетению по диагонали в две через две нити, а именно в четыре через четыре нити, этот тип относится к двустороннему переплетению по диагонали, где один жгут включает в себя четыре нити. В результате ткань не настолько плотная по сравнению с плетением в две через две нити, но в случае с изогнутыми поверхностями достигается лучший коэффициент покрытия, поскольку между фактическими точками переплетения «над и под» расстояние больше, что эффективнее, поскольку в этом случае достигается меньшее количество жестких швов. Благодаря этому покрытие карбоном изогнутых литых форм становится простым.

В результате ткань не настолько плотная по сравнению с плетением в две через две нити, но в случае с изогнутыми поверхностями достигается лучший коэффициент покрытия, поскольку между фактическими точками переплетения «над и под» расстояние больше, что эффективнее, поскольку в этом случае достигается меньшее количество жестких швов. Благодаря этому покрытие карбоном изогнутых литых форм становится простым.

Прорезиненное переплетение

Прорезиненная карбоновая ткань – это очень специфический способ изготовления ткани, который встречается намного реже по сравнению со всеми типами плетения, которые мы обсуждаем. Прорезиненное плетение волокон означает, что каждая прядь состоит от 3000 до 12000 нитей, при этом каждая нить выкладывается плотно в ряд, одна за другой, образуя тончайшую карбоновую ленту. Стандартные пряди соединяются вместе посредством нескольких слоев карбоновых нитей. Прорезиненную ткань можно определить за счет наличия широких открытых участков. За счет шахматного порядка двунаправленного карбонового волокна со структурой прорезиненной ткани образуются квадратные участки размером один дюйм.

Поскольку за счет крупного размера этих участков переплетения ткань теряет в своей плотности, точки плетения «над и под» находятся на большом расстоянии друг от друга. Итак, точки пересечения нитей находятся на расстоянии друг от друга, частота изменения направления сильно снижена, и ткань может намного плотнее прилегать к поверхности.

Как было описано на сайте, английском поставщике материалов и полимеров, «прорезиненные ткани набирают свою популярность в сфере применения высокотехнологичных композитов благодаря своему невероятно плоскому профилю, который практически исключает так называемый «копир-эффект» и эффект проявления определенной текстуры на поверхностях, требующих идеальной гладкости (например, крылья самолета).

Поскольку слой ткани намного тоньше, можно накладывать слой поверх другого слоя и тем самым достичь необходимых прочностных характеристик. Этот тип карбона часто используется в тех сферах, где аэродинамические характеристики преобладают над прочностными. Прорезиненная ткань имеет внешний вид, отличный от стандартного, который сразу вызывает или любовь, или ненависть.

Прорезиненная ткань имеет внешний вид, отличный от стандартного, который сразу вызывает или любовь, или ненависть.

Различные смолы

Карбоновая ткань является только одной составляющей композитного материала, на который ссылаются, когда говорят об автоспорте и гонках на треках. Другим важным компонентом является смола, которая обогащает саму ткань и придает ей фактическую жесткость. Смолы применяются в различных полимерных «блюдах». Два наиболее часто используемых материала — это эпоксидная смола и полиэфирная смола. Любой, кто когда-либо работал со стекловолокном, чтобы просто починить хоть свою доску для серфинга, хоть деталь от автомобиля, знает, что эта смола может оказаться самой настоящей проблемой. Летучие органические соединения (ЛОС) – это пары, которые являются отличительной чертой многих вид смол, хотя в свободном доступе есть и такие, в которых эти химические составляющие, способные повредить ваш мозг, не применяются. Практически всем известен обратный эффект работы со смолой, когда надлежащие средства индивидуальной защиты не используются, но при этом развивается гиперчувствительность и аллергия. И эти случаи стали уже настолько привычными, что мы часто слышим анекдоты про людей, не способных находиться в помещении, в котором идет работа со смолой.

И эти случаи стали уже настолько привычными, что мы часто слышим анекдоты про людей, не способных находиться в помещении, в котором идет работа со смолой.

Эпоксидная смола

Эпоксидная смола – это самая распространенная многоцелевая структурная смола. Как и в случае с практически всеми типами смол, это двухкомпонентный раствор из смолы и катализатора. Время реакции варьируется, но при этом напрямую зависит от условий окружающей среды. Срок годности (рабочее время), в основном, составляет от пяти до тридцати минут. В общем, тепловое воздействие всегда ускоряет процесс «созревания», но весь процесс схватывания обычно занимает, ни много, ни мало, а целые сутки (24 часа) – если на смесь никак не воздействовать. По сравнению с полиэфирной смолой эпоксидная смола отличается более высокой прочностью, но требует терпения при работе с ней.

Полиэфирная смола

Полиэфирная смола – это более дешевая альтернатива эпоксидной смоле, с быстрым временем схватывания. В основном, она используется в тех ситуациях, когда структурная целостность уступает эстетической стороне вопроса, как утверждают специалисты с сайта easycomposites. co.uk: «Тем не менее, существуют ситуации, в которых многослойная структура имеет наименьшее значение, а такие свойства, как внешний вид, стойкость к УФ излучению и цена, стоят на первом месте по своей значимости».

co.uk: «Тем не менее, существуют ситуации, в которых многослойная структура имеет наименьшее значение, а такие свойства, как внешний вид, стойкость к УФ излучению и цена, стоят на первом месте по своей значимости».

Препреги (ткани с предварительной пропиткой)

Некоторые ткани из карбона могут выпускаться, как предварительно пропитанные раствором смолы, где катализатором выступает термообработка. Препреги используются во многих промышленных сферах, занятых производством композитов, поскольку их применение не требует выполнения каких-то сложных процессов, а при непосредственной работе беспорядок сведен к минимуму: нужно всего лишь смешать смолы и уложить влажную ткань слоями.

Препреги также являются предпочтительным материалом в тех сферах промышленности, где вес играет важную роль. К таким сферам относится авиация, где большая часть от массы деталей приходится на смолу, а не на ткань. С учетом того минимума, который нужен для тщательной и равномерной пропитки ткани смолой, препрег может применяться для создания самой прочной и легковесной конструкции.

Производственные процессы

Влажные выкладки

Традиционно небольшие детали выкладываются во влажном состоянии, вместе с вогнутой формой, затем создается пробка (но это уже другая история). Сухая ткань размещается внутри формы. Смола наносится малярной кистью до тех пор, пока ткань не будет ей насквозь пропитана или насыщена. Следующие слои ткани кладутся поверх первого слоя, при этом нужно соблюдать направление плетения: 45 градусов для двунаправленного плетения и 90 градусов для ткани с саржевым переплетением. Если слои ткани не совпадают по направлениям, на выходе деталь потеряет свою жесткость по одной оси, а по другой будет слишком усилена.

Уложив, таким образом, столько слоев ткани, сколько необходимо для получения нужной толщины, излишек смолы соскребается с помощью скребка так, будто вы убираете воду со своего ветрового стекла. Затем деталь подвергается обработке в вакуумном мешке под низким давлением. В результате смола заполняет все оставшиеся воздушные пустоты, вытесняя тем самым мельчайшие воздушные пузырьки, а излишки смолы уходят.

В некоторых случаях все эти манипуляции выполняются в обратном порядке. Сухая ткань подвергается обработке в вакуумном мешке в форме, и только затем наносится смола. Благодаря этому методу отходы и грязь отсутствуют. На финальном этапе проходит термообработка. Все детали «запекаются» внутри духовки под давлением, так называемом автоклаве, и смола полностью схватывается.

Хотя большинство не имеет доступа к специализированному оборудованию, такие процедуры, как обработка в вакуумном мешке и запекание в автоклаве являются факультативными для рабочих деталей, структура которых не должна отвечать специфическим требованиям.

Сферы применения

Карбон набрал свою силу в автомобильной сфере промышленности. На вторичном рынке карбон – это материал, который чаще всего используется для покрытия деталей. Кузовные детали, детали для внутренней отделки салона – и все это выполнено из карбона, который обеспечивает автомобилю внешний вид высочайшего класса. Функционально детали из карбона применяются практически во всех сферах – начиная от автомобильной промышленности, продолжая судостроением и заканчивая авиацией.

Карбон используется в постройке гоночных кресел, карданных валов, таких защитных приспособлений, как шлемы и средства пассивной безопасности (подголовники), и даже технология производства составных пружин начинает применять карбон для систем подвесок.

Карбон – это не панацея

Привлекательность карбона настолько высока для многих, что сегодня существует тенденция неверного использования этого материала в тех сферах, где наилучшим решением до сих пор является металлический сплав. Карбон, а особенно смола, плохо переносят работу в высокотемпературной среде, с теплозащитой, с компонентами выхлопной системы или любыми другими деталями двигателя. Когда в этих случаях карбон выбирается в качестве исходного материала, следует очень тщательно проводить оценку рабочих условий. Существуют жаропрочные смолы, но сфера их применения до сих пор имеет свои ограничения.

Сопротивление удару

Карбон может похвастаться тем, что эта (уже ставшая крылатой) фраза полностью отвечает его сущности: чем легче алюминий, тем прочнее сталь./24322793889_db8cc4450e_k-b1aa4260cd76435b97c953c992e58c93.jpg) Хотя это действительно правда, важно понимать, что речь идет о прочности на разрыв, а не об ударной вязкости или жесткости. С инженерной точки зрения «ударная вязкость» — это технический термин, который говорит об износостойкости, поскольку этот композит является армированным слоистым полиэстером, сопротивление удару которого — низкое. И даже слабый точечный удар может привести к отслаиванию и, в кончено итоге, выходу материла из строя. По этой причине карбон не может применяться для создания износостойких или многоразовых опорных плит седельно-сцепного устройства удовлетворительного качества, для производства различных компонентов подвески или любых других деталей, которые эксплуатируются в условиях максимальной нагрузки.

Хотя это действительно правда, важно понимать, что речь идет о прочности на разрыв, а не об ударной вязкости или жесткости. С инженерной точки зрения «ударная вязкость» — это технический термин, который говорит об износостойкости, поскольку этот композит является армированным слоистым полиэстером, сопротивление удару которого — низкое. И даже слабый точечный удар может привести к отслаиванию и, в кончено итоге, выходу материла из строя. По этой причине карбон не может применяться для создания износостойких или многоразовых опорных плит седельно-сцепного устройства удовлетворительного качества, для производства различных компонентов подвески или любых других деталей, которые эксплуатируются в условиях максимальной нагрузки.

Проводимость

Карбон является проводимым материалом! Чистый карбон чрезвычайно эффективно передает тепло сам по себе. Например, капот автомобиля, выполненный из карбона, может очень быстро нагреваться на солнце до нескольких сот градусов. Ультрафиолетовые лучи могут повредить композит: придать ему желтый оттенок или стать причиной растрескивания смолы, поэтому деформация является распространенным дефектом. В авиации многие запчасти из карбона покрываются глянцевой белой краской, поскольку тепло, образующееся от воздействия УФ лучей, может деформировать раму, оказать негативное воздействие на аэродинамические характеристики. Кроме того, УФ лучи могут как-то иначе изменить структуру самолета.

В авиации многие запчасти из карбона покрываются глянцевой белой краской, поскольку тепло, образующееся от воздействия УФ лучей, может деформировать раму, оказать негативное воздействие на аэродинамические характеристики. Кроме того, УФ лучи могут как-то иначе изменить структуру самолета.

Карбон – это еще и электропроводящий материал. Возможно, вас смутит то, каким же образом композит на основе пластмассы может вдруг стать электропроводящим, но ткань из чистого карбона «прокладывает» своеобразный путь электричеству, даже если карбон обогащен изоляционным полимером. Когда карбон выбирается в качестве поверхности для электроники или в качестве кожуха охлаждающего вентилятора, убедитесь в наличии заземления, которое не должно «проходить» через карбон. Анекдот из жизни: мы как-то были свидетелями чуть не начавшегося возгорания в двигателе владельца грузовика Geiser Trophy, поскольку он просто-напросто не верил, что карбон является проводимым материалом, а возгорание смолы – это вам не шутки.

Работа с карбоном

Если стекловолокно когда-нибудь попадало вам на кожу, то вы знаете, как сильно раздражают эти невидимые глазу частички. А карбон гораздо хуже! Избегайте прикасаться голыми руками к рваным краям карбона и к рубленому волокну.

При заказе ткани из карбона важно убедиться, что он поставляется в рулонах, как оберточная бумага. Карбон, упакованный «сложениями», будет иметь загибы и, в результате, конструкционная целостность его загнутых волокон будет нарушена. Соблюдайте эти инструкции при работе с материалом, и храните ткань в чистоте во избежание появления пыли и жирных отпечатков пальцев, обеспечивая при этом максимально правильную укладку. Смешивать смолу необходимо в небольших емкостях, что является нормой. Будьте внимательны, смолу нельзя смешивать в емкостях, покрытых воском. Воск вступает в реакцию со смолами, в результате чего смола затвердевает. Затвердевание смолы – это экзотермическая реакция, что значит нагнетание тепла в качестве побочного продукта в результате химической реакции. Смешивая большое количество смолы, убедитесь, что ее излишки находятся вне зоны хранения горючих материалов, иначе существует высокий риск возникновения пожара.

Смешивая большое количество смолы, убедитесь, что ее излишки находятся вне зоны хранения горючих материалов, иначе существует высокий риск возникновения пожара.

Заключение

Объем базовых знаний, которые мы даже не затронули в этой статье, просто огромен. Но мы надеемся, что этот общий обзор помог вам лучше представить себе, что такое карбон. Это крайне универсальный и прочный материал, если с ним обращаться с умом. Но если его использовать неверно, он становится самым настоящим бельмом на глазу. Создание простых деталей в домашних условиях не представляет собою никаких сложностей, но приготовьтесь выделить немного больше времени на работу с ним по сравнению со стекловолокном. Учитывайте в своем проекте все – цели, бюджет. И только потом принимайте решение, является ли карбон правильным выбором или вам просто хочется добавить эстетики своему автомобилю?

Данные взяты с сайта: tourerv.ru

Карбоновые удилища. Вся правда о карбоне

В последнее время, как только заходит речь об удилищах, сразу же вспоминают про различные аббревиатуры, которые характеризуют карбон, из которого сделаны удилища. 1К, 2К, 3К. «Это удилище из высокотехнологичного карбона», «Высококачественный карбон, делает удилище..», «Карбон, из которого сделан бланк, отвечает самым высоким требованиям» и так далее, и так далее. А что же скрывается за всей этой маркетинговой терминологией?

1К, 2К, 3К. «Это удилище из высокотехнологичного карбона», «Высококачественный карбон, делает удилище..», «Карбон, из которого сделан бланк, отвечает самым высоким требованиям» и так далее, и так далее. А что же скрывается за всей этой маркетинговой терминологией?

Что такое карбон?

Карбон — углерод, представляющий собой полимерный композиционные материал из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных смол. Отличается высоко прочностью и малой массой. Зачастую гораздо прочнее стали, но в разы легче. По удельным характеристикам превосходит многие высокопрочные стали.

Но отойдем в сторону от точных определений. Самое главное, что вы должны понимать в карбоне, что его на самом деле существует два вида: чистое углеродное волокно (оно же carbon fiber) и углепластик (полимер, усиленный углеродным волокном — carbon fiber reinforced polymer). Оба этих материала в быту называют карбоном, что, в конечном итоге, привело к тому, что понятия стали путать между собой.

Практически весь карбон, из которого делаются удилища получается из полиакрилонитрила (сокращенно ПАН) при помощи окислительного пиролиза и последующей обработки в инертном газе. Нити углерода получаются очень тонкие (ориентировочно 0,005-0,10мм в диаметре), сломать их очень просто, а вот порвать очень сложно. Из этих нитей и сплетаются ткани, из которых затем делаются бланки для удилищ.

Почему карбон так удобен для производстве удилищ?

Использование карбона позволяет достигнуть высокой прочности удилища, жесткости, при очень малом весе. Дело в том, что карбон является материалом, механические свойства которого зависят от направления волокон. Комбинируя их в различных направлениях, можно добиваться оптимальных характеристик различных изделий, будь то удилища или любое другой изделие. То есть, характеристики бланка зависят напрямую от того плетения, на которое пал выбор разработчиков удилища. Карбон позволяет добиться практически любой формы изделия, именно поэтому у инженеров куда больше возможностей и свободы в создании «идеального» удилища.

Из какого карбона лучше всего покупать удилища?

Это очень сложный вопрос. Определить на глазок что за карбон перед вами очень тяжело. Производители могут написать всякое. Единственный совет, который точно можно дать — это избегать различных дешевых «трехкопеечных» бланков непонятного производства. Остается только гадать откуда производитель берет этот материал. А самое главное, большинство рецептов карбонового волокна являются частной собственностью (запатентованными) и просто так ни одна фирма не расскажет вам состав.

Точно так же не стоит доверять различным рекламным лозунгам, что такая-то компания использует «особенный», «исключительный», «высокотехнологичный» и так далее карбон. Правда состоит в том, что две трети мирового рынка по производству карбона принадлежат трем японским фирмам — Toray (30%), Mitsubishi (18%), Toho (18%). За ними расположились такие фирмы, как венгерская Zoltek (17%), немецкая Hexcel (7%), американская Cytek (3%), на всех остальных приходится в общей сложности еще 6%.

Всего в год производится порядка 43,5 тысяч тонн карбона. Из них 41% — потребляет авиация, космическая и военные промышленности. 17% — спорт, 12% — строительство 12% — различные нужды, по 5%-6% автомобилестроение, гражданская инженерия и так далее. Не будем тонуть в цифрах.

Важно, что из всего оборота на спорт, рыбалка забирает не более 2-3%. Теперь вдумайтесь — если вы владеете инфраструктурой, позволяющей исследовать новые виды карбоновых волокон, чем вы займетесь — производством деталей для космической промышленности или для удилищ? Будете работать с 41% рынка или сосредоточитесь на двух процентах даже не от общего рынка, а от 1/5 этого рынка? Ответ очевиден, поэтому искренность заявлений производителей рыболовных аксессуаров касательно «уникального карбона» вызывает большие подозрения. Мы не беремся утверждать, правда это или нет. Мы просто даем пищу для размышлений.

Характеристики карбона

При получении карбона из поликарилонитрила, под микроскопом полученная нить будет напоминать ствол дерева. Плотный в центре, с шероховатой корой снаружи. Если продолжать очищать нить от «коры», то получится нить меньшего диаметра, но большей плотности. Соответственно на одну и ту же единицу площади поместится большее количество таких нитей, что позволит добиться не меньшей жесткости, но гораздо уменьшить вес. Производство таких тонких волокон сопряжено с большими издержками, потому что волокно получается хрупким и использовать его необходимо с большой осторожностью. Отсюда и высокая стоимость такого карбона. Однако очень эластичный карбон является очень хрупким материалом. Поэтому инженером постоянно приходится ломать голову, чтобы найти оптимальный баланс между прочностью и эластичностью. Это достигается уже при помощи рецепта карбонового волокна, в котором комбинируют несколько слоев карбона с различными характеристиками. Каждая такая комбинация и есть главная тайна и секрет любого удилища, да и просто изделия.

Плотный в центре, с шероховатой корой снаружи. Если продолжать очищать нить от «коры», то получится нить меньшего диаметра, но большей плотности. Соответственно на одну и ту же единицу площади поместится большее количество таких нитей, что позволит добиться не меньшей жесткости, но гораздо уменьшить вес. Производство таких тонких волокон сопряжено с большими издержками, потому что волокно получается хрупким и использовать его необходимо с большой осторожностью. Отсюда и высокая стоимость такого карбона. Однако очень эластичный карбон является очень хрупким материалом. Поэтому инженером постоянно приходится ломать голову, чтобы найти оптимальный баланс между прочностью и эластичностью. Это достигается уже при помощи рецепта карбонового волокна, в котором комбинируют несколько слоев карбона с различными характеристиками. Каждая такая комбинация и есть главная тайна и секрет любого удилища, да и просто изделия.

Теперь стоит поговорить о самых наших любимых характеристиках — 1К, 2К, 3К, которыми часто маркируют карбон. Подобная маркировка относится к плетению углеродного волокна. Нити собирают в полоски и эти полоски переплетают друг с другом. 1К означает, что в полосе 1000 нитей, 2К — 2000 нитей, а 3К — 3000 нитей. На самом деле эта характеристика никаким образом не является признаком тех или иных свойств самого волокна. Важно не количество нитей в полосе, а то, каким образом плетутся эти полосы, и из какого состава-рецепта сделаны волокна. А это уже зависит от производителя.

Подобная маркировка относится к плетению углеродного волокна. Нити собирают в полоски и эти полоски переплетают друг с другом. 1К означает, что в полосе 1000 нитей, 2К — 2000 нитей, а 3К — 3000 нитей. На самом деле эта характеристика никаким образом не является признаком тех или иных свойств самого волокна. Важно не количество нитей в полосе, а то, каким образом плетутся эти полосы, и из какого состава-рецепта сделаны волокна. А это уже зависит от производителя.

Вернемся к мировому рыболовному рынку!

Здесь все сурово. Подавляющее большинство удилищ, которые сегодня продаются в магазинах изготовлены в Азии, на фабриках, каждая из которых обслуживает сразу несколько брендов. Современные бренды, причем не только в рыболовной индустрии, в большинстве своем являются самыми настоящими маркетинговыми и инженерными центрами, но не производителями. Они заключает контракты с так называемыми Original Equipment Manufactures, если говорить по-русски, посредниками, отсылают им дизайн и желаемые характеристики, которые они хотят получить на выходе, а уже OEM несет ответственность за производство. Такие фабрики отправляют готовые удилища, на которых стоит Made in China, или же могут отправить удилище, которое будет еще доведено до ума. Во втором случае вы можете зачастую видеть заветные Made in UK, Made in Germany и так далее.

Такие фабрики отправляют готовые удилища, на которых стоит Made in China, или же могут отправить удилище, которое будет еще доведено до ума. Во втором случае вы можете зачастую видеть заветные Made in UK, Made in Germany и так далее.

Вполне распространенная практика, когда сразу несколько компаний работает с одной и той же фабрикой. Но также и бывает масса случаев, когда один бренд работает с несколькими OEM, когда хочет производить несколько видов удилищ.

Но это вовсе не означает, что вас обманывают. Как раз нет. Ведущие бренды отдают процесс производства карбоновых удилищ в руки профессионалов, которые занимаются только плетением карбоновых волокон и изделиями из карбона. Конечно, это все стоит денег, и увеличивает цену исходного продукта. Теперь представим ситуацию, когда вы покупаете вроде бы карбоновое удилище, которое стоит ну совсем дешево.

Сразу можете убрать отсюда работы по инженерным расчетам и дизайнеров. Вам просто продают готовую, стандартную заготовку, уберите затраты на маркетинговые исследования и сертификацию производства (самый главный признак отсутствия контроля качества) и так далее.

Репутационные риски заставляют известные бренды подходит крайне ответственно к вопросу качества, тогда как никому неизвестные производители подобных рисков вообще не имеют. Ну закрыл ты эту фирму, открыл завтра новую. Вот и все дела. Вы никогда не узнаете какие конкретно материалы были использованы, какая смола, что ожидать от удилища. Если вы считаете данный риск оправданным низкой ценой, конечно, покупайте. Но разве много у нас людей осознают эти риски? Надеемся, что после прочтения данной статьи, их число хотя бы немножко увеличится.

Полное или частичное копирование без согласования с редакцией портала запрещено

Углеродное волокно — Википедия

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Впервые получение и применение углеродных волокон было предложено и запатентовано в 1880 г. американским изобретателем Эдисоном для нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались высокой пористостью и хрупкостью.

Вторично интерес к углеродным волокнам появился, когда велись поиски материалов, пригодных для использования в качестве компонентов для изготовления ракетных двигателей. Углеродные волокна по своим качествам оказались одними из наиболее подходящих для такой роли армирующими материалами, поскольку они обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью и жёсткостью.

Углеродное волокно 3К, 12К, 24КВ 1958 г. в США были получены УВ на основе вискозных волокон. При изготовлении углеродных волокон нового поколения применялась ступенчатая высокотемпературная обработка гидратцеллюлозных (ГТЦ) волокон (900 °C, 2500 °C), что позволило достичь значений предела прочности при растяжении 330—1030 МПа и модуля упругости 40 ГПа. Несколько позднее (в 1960 г.) была предложена технология производства коротких монокристаллических волокон («усов») графита с прочностью 20 ГПа и модулем упругости 690 ГПа. «Усы» выращивались в электрической дуге при температуре 3600 °C и давлении 0,27 МПа (2,7 атм). Совершенствованию этой технологии уделялось много времени и внимания на протяжении ряда лет, однако в настоящее время она применяется редко ввиду своей высокой стоимости по сравнению с другими методами получения углеродных волокон.

Несколько позднее (в 1960 г.) была предложена технология производства коротких монокристаллических волокон («усов») графита с прочностью 20 ГПа и модулем упругости 690 ГПа. «Усы» выращивались в электрической дуге при температуре 3600 °C и давлении 0,27 МПа (2,7 атм). Совершенствованию этой технологии уделялось много времени и внимания на протяжении ряда лет, однако в настоящее время она применяется редко ввиду своей высокой стоимости по сравнению с другими методами получения углеродных волокон.

Почти в то же время в СССР и несколько позже, в 1961 г., в Японии были получены УВ на основе полиакрилонитрильных (ПАН) волокон. Характеристики первых углеродных волокон на основе ПАН были невысоки, но постепенно технология совершенствовалась и уже через 10 лет (к 1970 г.) были получены углеродные волокна на основе ПАН-волокон с пределом прочности 2070 МПа и модулем упругости 480 ГПа. Тогда же была показана возможность получения углеродных волокон по этой технологии с ещё более высокими механическими характеристиками: модулем упругости до 800 ГПа и пределом прочности более 3 ГПа. УВ на основе нефтяных пеков были получены в 1970 г. также в Японии.

УВ на основе нефтяных пеков были получены в 1970 г. также в Японии.

Чэнь и Чун исследовали эффект углеродного волокна с добавкой кремнезема на усадку при высыхании бетона и пришли к выводу, что объемное соотношение углеродного волокна в количестве 0,19 % (при средней длине волокна 5 мм и диаметре 10 мкм) с отношением микрокремнезема, равным 15 % от массы цемента, вызывало снижение усадки при высыхании до 84 %. Исследователи обнаружили, что использование углеродного волокна с микрокремнеземом позволяет улучшить такие свойства, как прочность при сжатии и химическая стойкость[1].

Алхадиси Абдул Кадир и другие исследовали влияние добавки углеродного волокна на механические свойства легкого бетона. Волокно было добавлено в соотношении 0,5 %, 0,1 %, 1,5 % по объёму. Все составы характеризовалось повышенной прочностью на сжатие и прочностью на разрыв, а также сопротивлению изгибу около 30 %, 58 % и 35 %, соответственно, по сравнению с эталонной смеси[2].

Рис. 1. Структуры, образующиеся при окислении ПАН-волокна

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов. Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры, представленные на рис. 1. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты. Изготовление всех видов текстильной продукции производится по обычным технологиям, так же, как для других видов волокон. Вид текстильной продукции определяется предполагаемым способом использования УВ в композиционном материале, точно так же, как и сам метод получения композита. Основные методы получения композитов, армированных углеродными волокнами, являются обычными для волокнистых материалов: выкладка, литье под давлением, пултрузия и другие. В настоящее время выпускается ряд видов УВ и УВМ, основные из которых перечислены ниже.

- На основе вискозных нитей и волокон:

- нити, ленты, ткани;

- нетканый материал;

- активированные сорбирующие ткани;

- активированные сорбирующие нетканые материалы.

- На основе вискозных штапельных волокон:

- волокна и нетканые материалы: карбонизованые и графитированые;

- На основе ПАН-нитей и жгутов:

- ленты и ткани ;

- активированные сорбирующие волокна и нетканые материалы;

- дисперсный порошок из размолотых волокон.

- На основе ПАН-волокон:

- Волокна и нетканые материалы: карбонизованные и графитированные.

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600—2000 °С в отсутствие кислорода механические показатели волокна не изменяются. Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике. На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью. УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода. Их предельная температура эксплуатации в воздушной среде составляет 300—370 °С. Нанесение на УВ тонкого слоя карбидов, в частности, SiC или нитрида бора, позволяет в значительной мере устранить этот недостаток. Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др. Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2⋅10−3 до 106 Ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300—1500 м²/г), являющиеся прекрасными сорбентами. Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5—1 ГПа и модуль 20—70 ГПа, а подвергнутые ориентационной вытяжке — прочность 2,5—3,5 ГПа и модуль 200—450 ГПа. Благодаря низкой плотности (1,7—1,9 г/см³) по удельному значению (отношение прочности и модуля к плотности) механических свойств лучшие УВ превосходят все известные жаростойкие волокнистые материалы. Удельная прочность УВ уступает удельной прочности стекловолокна и арамидных волокон. На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты. Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жёсткие температурные воздействия, чем обычные пластики.

УВ применяют для армирования композиционных, теплозащитных, химостойких и других материалов в качестве наполнителей в различных видах углепластиков. Наиболее ёмкий рынок для УВ в настоящее время — производство первичных и вторичных структур в самолетах различных производителей, в том числе таких компаний как «Boeing» и «Airbus» (до 30 тонн на одно изделие). По причине резко возросшего спроса в 2004—2006 гг. на рынке наблюдался большой дефицит волокна, что привело к его резкому подорожанию.

Наиболее ёмкий рынок для УВ в настоящее время — производство первичных и вторичных структур в самолетах различных производителей, в том числе таких компаний как «Boeing» и «Airbus» (до 30 тонн на одно изделие). По причине резко возросшего спроса в 2004—2006 гг. на рынке наблюдался большой дефицит волокна, что привело к его резкому подорожанию.

Из УВ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе УВ получают жёсткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогревающие одежду и обувь. Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоёв для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная при боевых действиях в Афганистане[3]. Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например, препарат «Белосорб», или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ-катализаторы используют в высокотемпературных процессах неорганического и органического синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.). Широко применяется при изготовлении деталей кузова в автоспорте, а также в производстве спортивного инвентаря (клюшки, вёсла, лыжи, велосипедные рамы и компоненты, обувь) и т. д.

Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная при боевых действиях в Афганистане[3]. Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например, препарат «Белосорб», или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ-катализаторы используют в высокотемпературных процессах неорганического и органического синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.). Широко применяется при изготовлении деталей кузова в автоспорте, а также в производстве спортивного инвентаря (клюшки, вёсла, лыжи, велосипедные рамы и компоненты, обувь) и т. д.

Углеволокно применяется в строительстве в различных системах внешнего армирования (СВА) — при его помощи усиливают железобетонные, металлические, каменные и деревянные конструктивные элементы зданий и сооружений с целью устранения последствий разрушения материала и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации, а также для сейсмоусиления. Суть данного метода заключается в повышении прочности элементов, воспринимающих нагрузки в процессе эксплуатации зданий и сооружений, с помощью углеродных тканей, ламелей и сеток. Усиление строительных конструкций углеволокном повышает несущую способность без изменения структурной схемы объекта.

Суть данного метода заключается в повышении прочности элементов, воспринимающих нагрузки в процессе эксплуатации зданий и сооружений, с помощью углеродных тканей, ламелей и сеток. Усиление строительных конструкций углеволокном повышает несущую способность без изменения структурной схемы объекта.

- С. Симамура. Углеродные волокна. М.: «Мир», 1987.

- Конкин А. А., Углеродные и другие жаростойкие волокнистые материалы, М., 1974.

Немного теории о карбоне — Лада 2112, 1.6 л., 2005 года на DRIVE2

много букв, но это интересно)

Что такое карбон?

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Краткий курс истории.

Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Что же такое КАРБОН или углеродное волокно?

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Почему так дорого?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Угольная нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2. 5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки п

Карбон (материал) — это… Что такое Карбон (материал)?

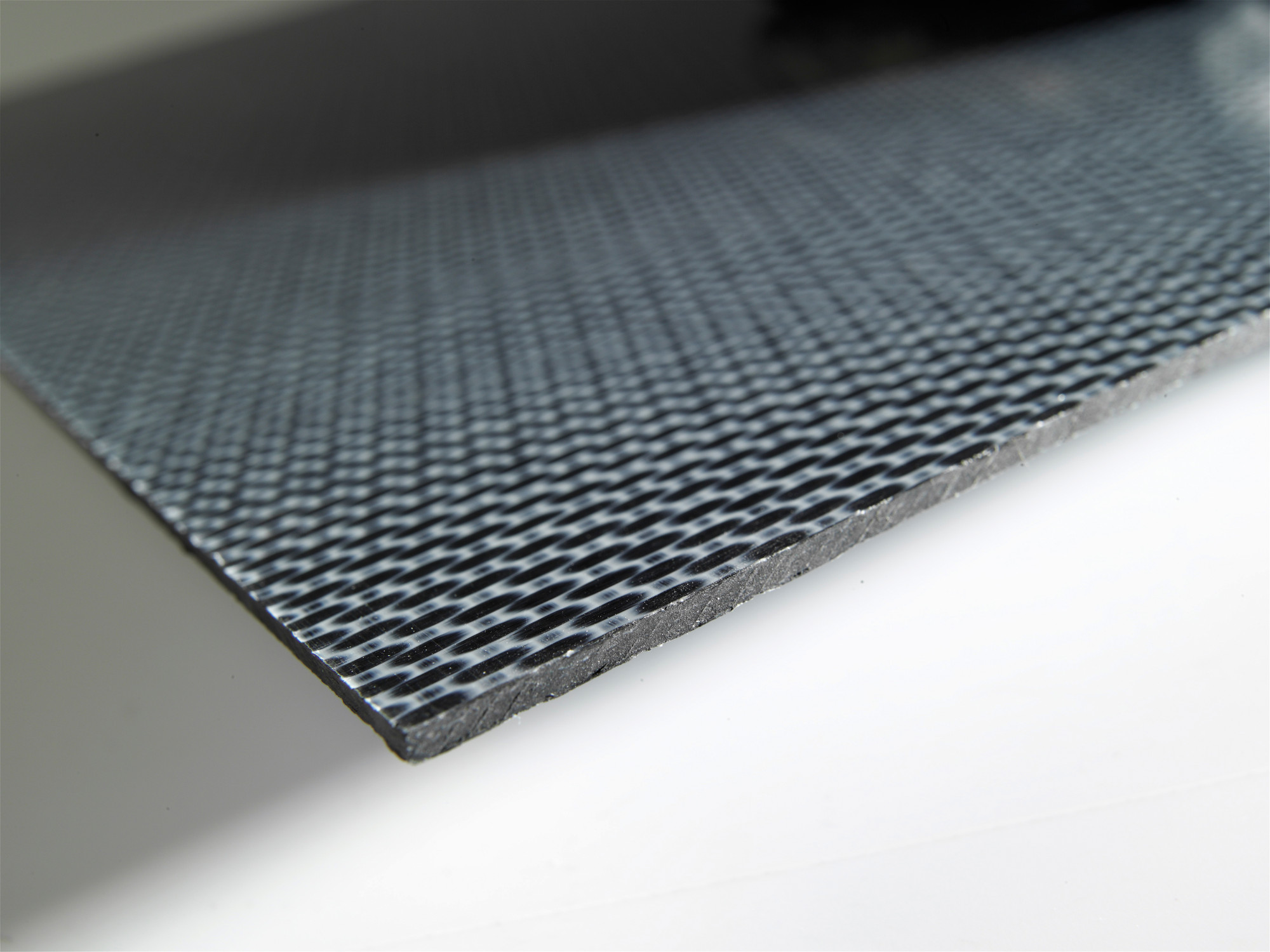

Углепластик — полимерный композиционный материал из переплетенных нитей углерода, расположенных в матрице из полимерных (например, эпоксидных) смол.

Основная составляющая часть углепластика – это нити углерода (по сути, тоже самое что и, например, стержень в карандаше). Такие нити очень тонкие, сломать их очень просто, а вот порвать достаточно трудно. Из этих нитей сплетаются ткани. Они могут иметь разный рисунок плетения (ёлочка, рогожа и проч.). Для придания еще большей прочности данные ткани из нитей углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью эпоксидных смол. Применяется для изготовления лёгких, но прочных деталей, например: кокпиты и обтекатели в Формуле 1, спиннинги, мачты для виндсерфинга, бамперы и пороги на спортивных автомобилях, несущие винты вертолётов.

Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода.

Температурная обработка состоит из нескольких этапов.

Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов.

В результате окисления образуются лестничные структуры.

После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур.

Процесс термической обработки заканчивается графитизацией при температуре 1600-3000°С, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Кроме того, детали из карбона превосходят по прочности детали из стекловолокна.

Детали из карбона обходятся значительно дороже аналогичных деталей из стекловолокна.

«Дороговизна» карбона вызвана, прежде всего, более сложной технологией производства и большей стоимостью производных материалов.

Например, для проклейки слоев используются более дорогие и качественные смолы, чем при работе со стеклотканью, а для производства деталей требуется более дорогое оборудования, к примеру, такое как автоклав.

Недостатком карбона является боязнь «точечных» ударов. Например, капот из карбона может превратиться в решето после частого попадания мелких камней. В отличие от металлических деталей или деталей из стеклоткани, восстановить первоначальный вид карбоновых деталей невозможно. Поэтому, после даже незначительного повреждения всю деталь придется менять целиком. Кроме того, детали из карбона подвержены выцветанию под воздействием солнечных лучей.

Применение

Корпус зеркала гоночного автомобиля из углепластика

Используется вместо металлов во многих изделиях, от частей космических кораблей до удочек

- ракетно-космическая техника

- авиатехника (самолетостроение, вертолетостроение)

- судостроение (корабли, спортивное судостроение)