устройство, принцип подачи топлива, классификация

Системы впрыска топлива бензиновых двигателей – это системы для дозированной подачи бензина в ДВС. Тип устройства, характеристика системы влияет на ряд важных показателей. Это экологический класс двигателя, его мощность, топливная эффективность.

Устройство системы впрыска бензинового двигателя может иметь различные конструктивные решения и модификации. О них мы расскажем, останавливаясь на конкретных видах систем впрыска.

Варианты топливных систем бензиновых двигателей

Впрыск топлива в воздушный поток может происходить как за счёт разрежения, так и за счёт избыточного давления. Например, в карбюраторе впрыскивание происходит за счёт разрежения, а в большинстве современных систем — за счёт избыточного давления.- центральным (например, наддроссельный впрыск),

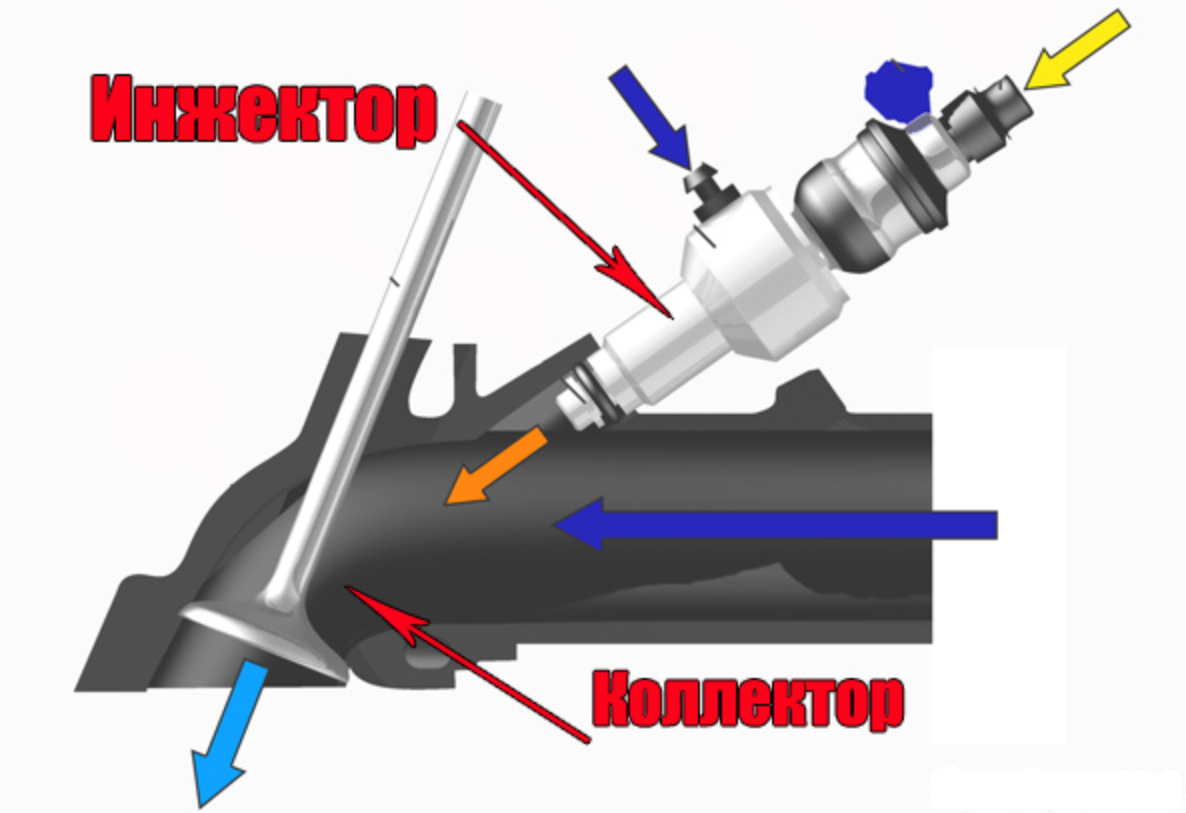

- распределённый или коллекторный (осуществляется отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей.

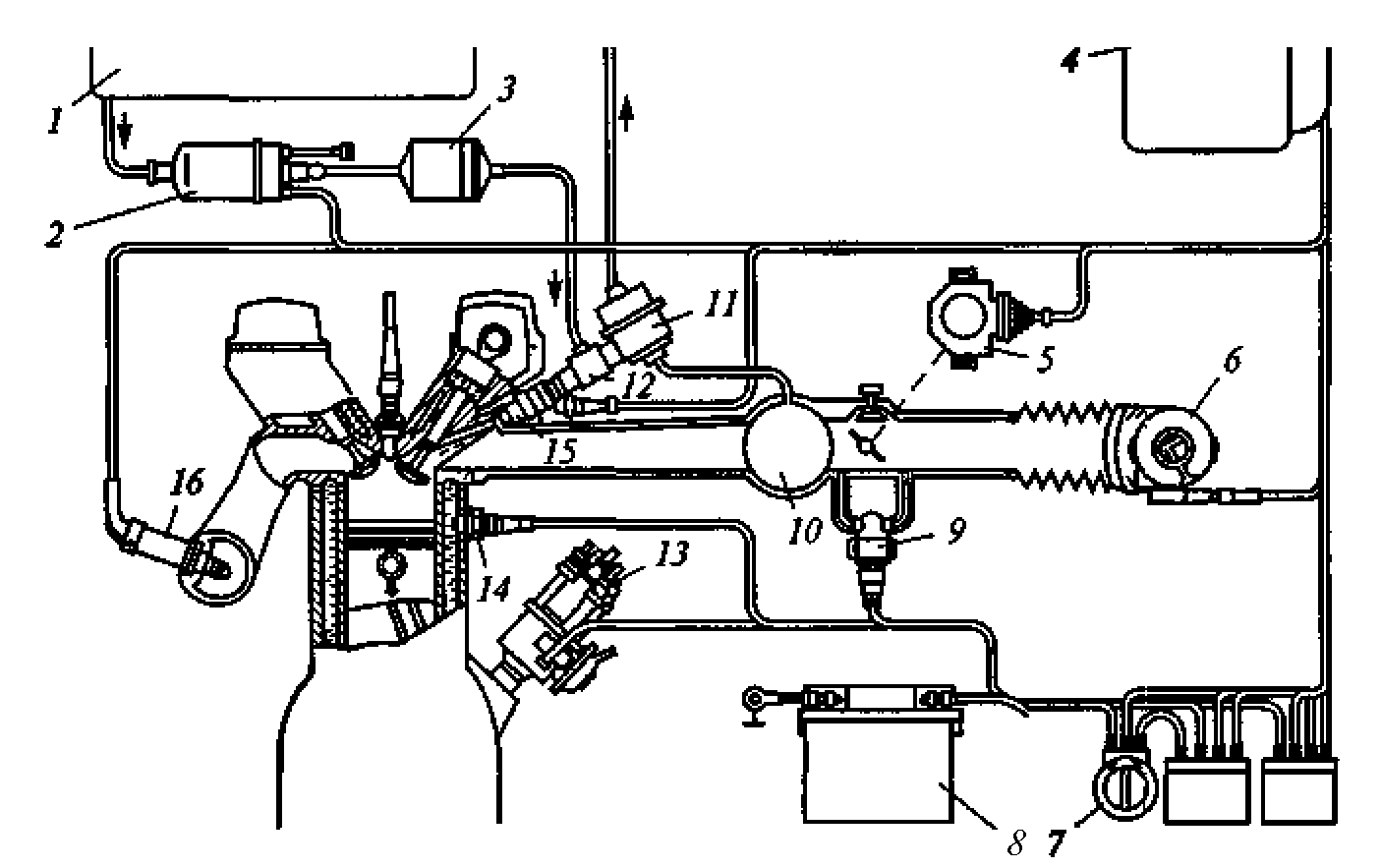

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Конструктивное решение с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И через множество лет это были единственно доступные системы. Карбюратор был неотъемлемой частью топливной системы на протяжении сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах малой механизации, которые применяются для садовых, строительных работ.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на всасывании топлива в поток воздуха, проходящего через сужение карбюратора. увеличение скорости движения воздуха в месте сужения воздушного канала формирует разрежение воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое отношение топлива к воздуху.

.

Как работает устройство?

- Топливо из бака выбирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, снижающие динамические качества- автомобиля.

- Прямая зависимость от расположения двигателя в автомобиле.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

Моновпрыск

На смену карбюратору пришла система так называемого «над дроссельного впрыска» топлива. Она также известна как моновпрыск или система центрального впрыска.

Принцип базируется на впрыске топлива одной форсункой, установленной на впускном коллекторе двигателя.

Самыми популярными конструкциями системы центрального впрыска являются решения Mono-Jetronic от R. R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

Появление моновпрыска приходится на середину 70-х годов 20-го века. В то время системой Mono-Jetronic стали оснащать автомобили Volkswagen и Audi.

Главной задачей при разработке моновпрыска стало нахождение альтернативы карбюраторной системе впрыска. Важно было найти более эффективную систему топливоподачи, которая смогла бы удовлетворить возросшим экологическим требованиям.

Mono-Jetronic: конструктивные элементы

- Регулятор давления. Способен поддержать на стабильном уровне рабочее давление в системе впрыска, а после выключения ДВС сохранить остаточное давление в системе . Это важно для облегчения пуска, создание барьеров против образования паровых пробок.

- Электромагнитный клапан (форсунка). Обеспечивает импульсный впрыск топлива. Управление клапаном осуществляется посредством электросигнала. Он идёт от блока управления.

- Дроссельная заслонка. Регулятор объема поступающего воздуха.

- Привод. Он ответственный за работу дроссельной заслонки.

- Электронный блок управления. «Мозг», синхронизатор.

Распределённый впрыск

В 70-е годы появились и системы распределительного впрыска, основанные на подаче топлива отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя. Впрыск может быть при этом может быть как импульсным, так и непрерывным.

Впрыск может быть при этом может быть как импульсным, так и непрерывным.

Мы остановимся на решении K-Jetronic производителя Robert R. Bosch с непрерывным впрыском. K-Jetroniс активно присутствовала на рынке с 1973-го по 1995 годы. Сначала K-Jetroniс выпускалась с механической системой дозирования. С 1982 года — с электронной начинкой и электронным управлением дозирования. Начиная с версий (модификаций) с электронным управлением система стала называться KE-Jetroniс.

Экономические характеристики автомобилей, их уровень топливной эффективности был существенно улучшен, уровень выбросов вредных веществ в выхлопе также снизился.

В системах K/KE-Jetronic впрыск топлива осуществлялся непрерывно в смесительную камеру перед впускным клапаном. При этом количественное дозирование топлива, поступающего в поток воздуха, производилось за счет взаимосвязанных узлов «расходомер – дозатор».

Помимо дозатора-распределителя обязательный элемент решения – дроссельная заслонка, расположенная за дозатором, у первых версий были вакуумно-механические клапаны коррекции топлива(запуск клапанов в работу возможен как от терморегуляторов, так от разряжения воздуха во впускном коллекторе), в поздних модификациях появились электрические клапаны коррекции топлива. Кроме того, системы стали оснащать кислородным датчиком (лямбда-зондом). Огромным плюсом схемотехнического решения стало то, что система впрыска могла быть оснащена катализаторам-, но к уровню надёжности были существенные вопросы.

Кроме того, системы стали оснащать кислородным датчиком (лямбда-зондом). Огромным плюсом схемотехнического решения стало то, что система впрыска могла быть оснащена катализаторам-, но к уровню надёжности были существенные вопросы.

Дискретный впрыск топлива

Новой эрой стал дискретный впрыск топлива. Первой здесь стала электронная система распределенного впрыска топлива L-Jetronic – опять-таки от R. R. Bosch. С появлением этого решения стало возможным говорить о качественной управляемости, безотказности, надёжности. Да, сразу же стало ясно, что это средний и высокий ценовой сегмент. Поэтому долгое время системы дискретного впрыска топлива сосуществовали с системами непрерывного распределительного впрыска типа K/KE-Jetronic.Но постепенно L-Jetronic обрела массовость. Её стал активно использовать практически весь европейский автопром. Явные плюсы оценили и водители, и персонал автосервиса: повысилась топливная экономичность авто. Для обслуживания перестали быть нужны сложные навыки (в первую очередь, это стало возможным за счёт того, что отпала надобность выполнять механические настройки).

L-Jetronic несколько раз модернизировалась и уверенно держалась на рынке до появления стандарта Евро-3. После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

У новой разработки стала доступна индивидуальная регулировка подачи топлива в каждый из цилиндров

Объединяющая черта систем Mono-Jetronic, L-Jetronic, LH-Jetronic состоит в том, это все эти решения управляют только впрыском топлива, при этом для воспламенения топлива задействована система зажигания с модулем электронного управления.

Устройства, в которых система и зажигания и впрыск были синхронизированы и объединены, корпорация R.R. Bosch начала выпускать с 1979 года.

Ярким примером решения с объединёнными системами впрыска и зажигания – стала система Motronic от R.R. Bosch.

В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.

В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.Правда, полностью удовлетворить запросам диагноста системы не могли, поскольку протокол выявления неисправностей не обладал высокой результативностью. В последующих модификациях эта проблема была успешно решена.

Но самым революционным решением Motronic стало появление датчика абсолютного давления во впускном коллекторе (MAP-sensor).

Использование MAP-сенсора в системе управления двигателем позволило готовить качественную топливовоздушную смесь, состав которой близок к желаемому, и, главное, не сложно соблюсти европейские требования к выхлопам автомобилей.

Но для выхода на американский рынок даже этого было недостаточно. По стандартам США в топливной системе должна быть обязательная система контроля утечек паров топлива из бака. Так появилось инновационное решение Motronic M5. С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

Кроме того, эта система соответствует требованиям самого строгого протокола самодиагностики OBD-II/CARB.

А благодаря электроуправлению дроссельной заслонкой отлажено взаимодействие между системой управления двигателем и системой торможения.

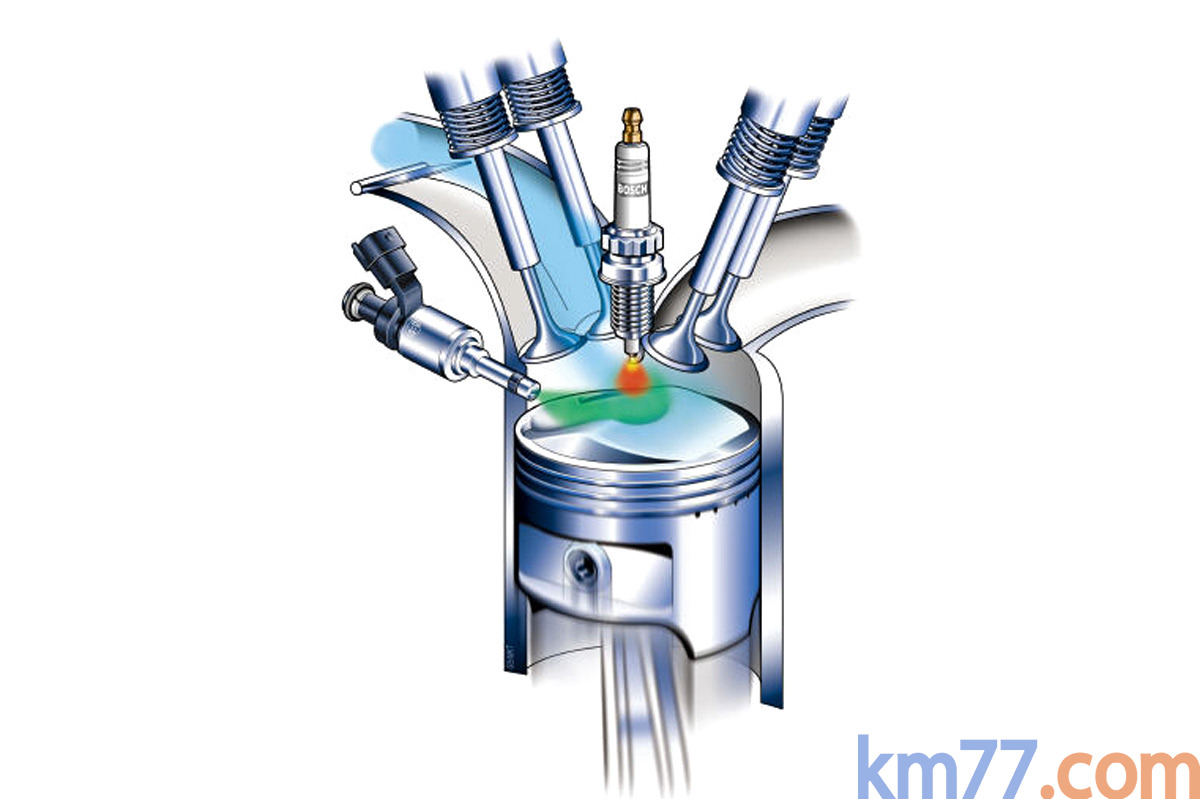

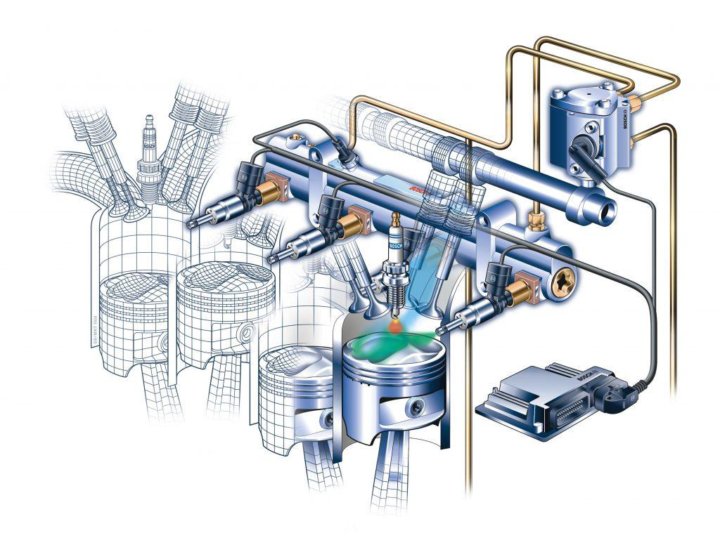

Системы непосредственного впрыска

Особое место среди систем впрыска бензиновых двигателей получили системы непосредственного впрыска.

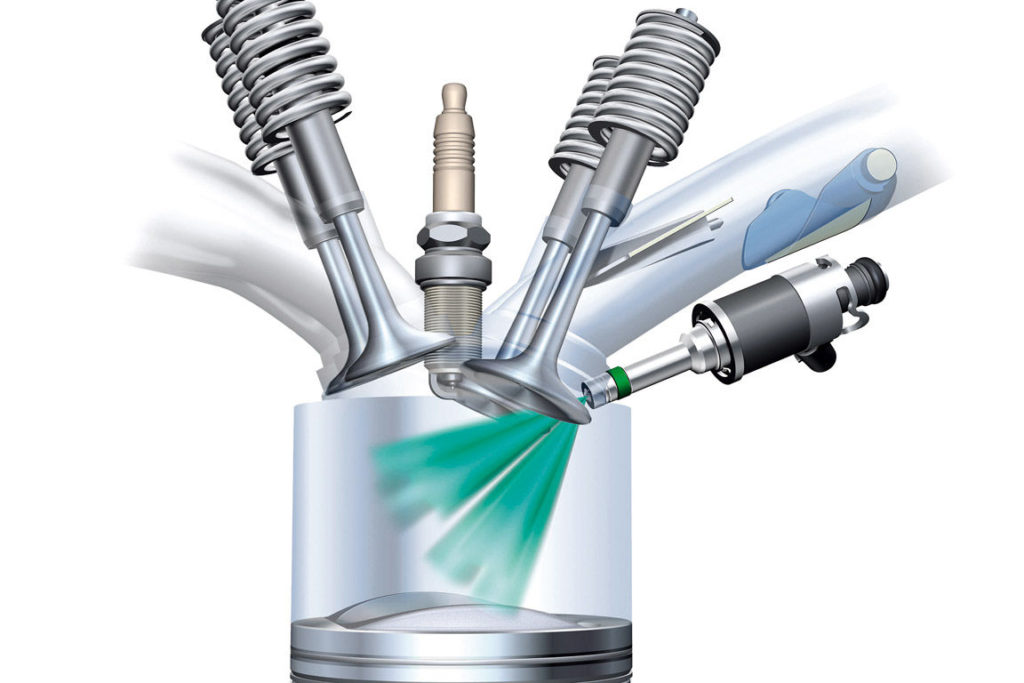

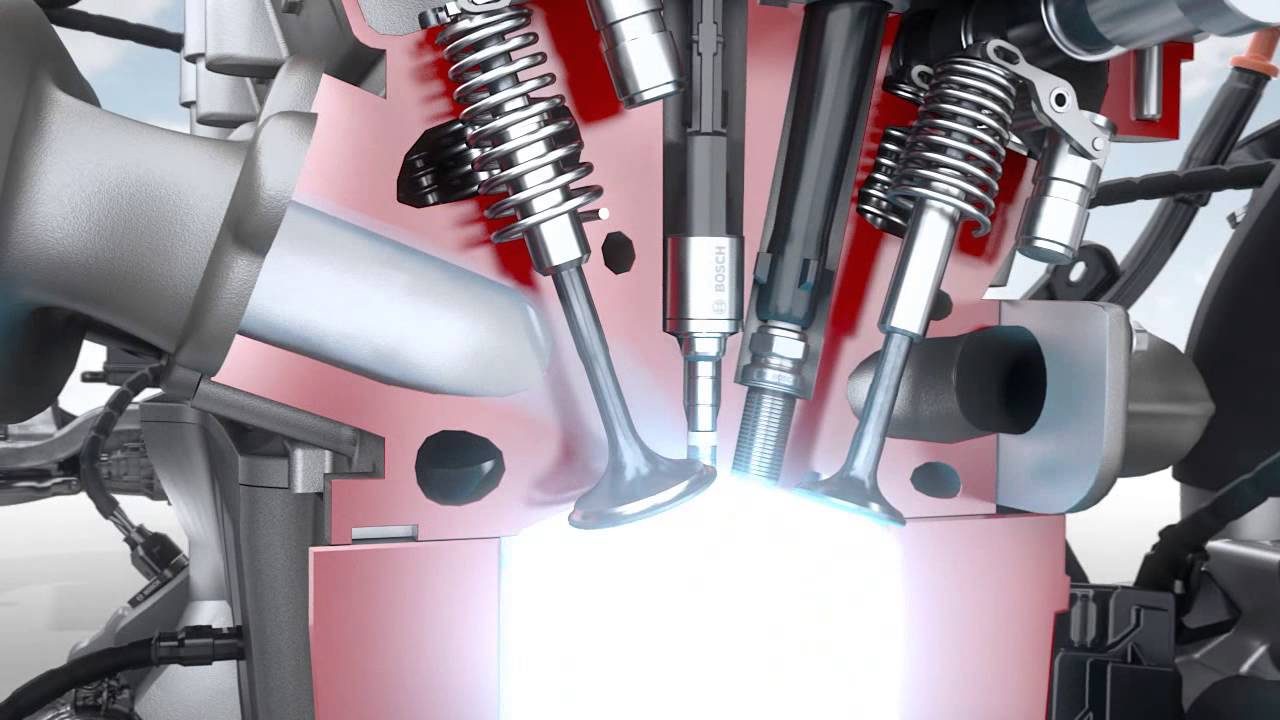

Их принцип действия основан на том, что топливо посредством инжектора распыляется прямо в цилиндр двигателя.

- Это важно для достижения топливной экономичности.

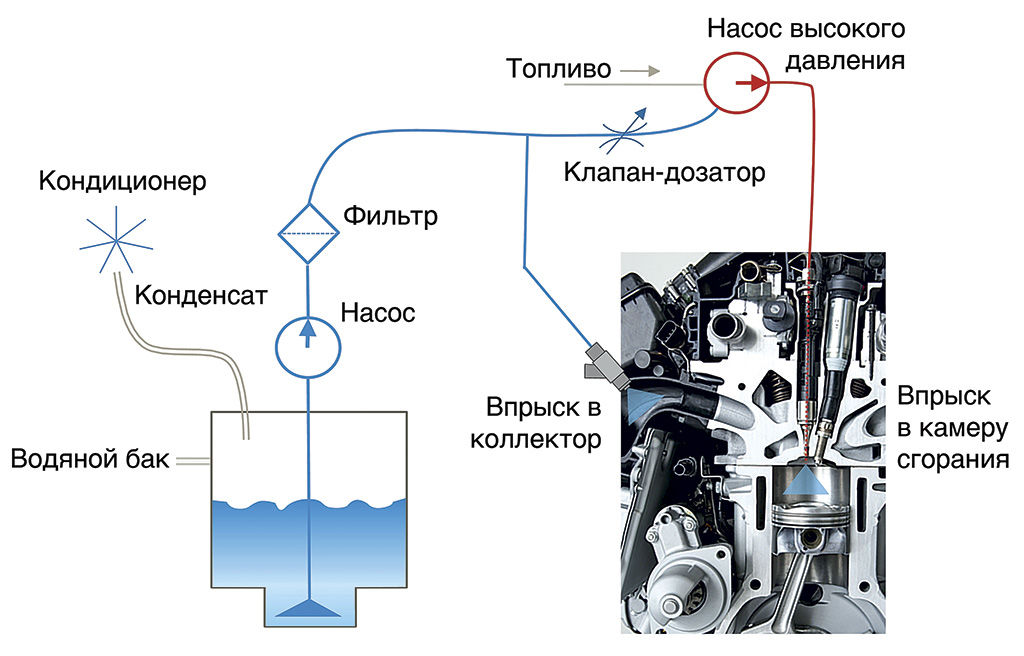

- Плунжерный насос. Подаёт топливо в рампу, соединённую с форсунками.

- Регулятор давления топлива. Поддерживает стабильное рабочее давление в топливной рампе. Топливная рампа. Здесь непосредственно происходит процесс распределения топлива по форсункам.

- Предохранительный клапан на рампе. Защищает рампу от предельных давлений.

- Датчик высокого давления. Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Согласование взаимодействия узлов осуществляется посредством электронной системы управления двигателем. От блока электронного управления поступают команды на исполнительные механизмы.

Интересная деталь! Если среди дизельных систем впрыска такие топливные системы были популярны давно, то среди бензиновых распространение получили не сразу. Причина элементарно проста: бензин в отличие от дизельного топлива является плохой смазкой, что вызывало быстрый износ» топливного насоса.

Но с развитием технологий уплотнений разработчики снова смогли заняться бензиновыми системами с прямым впрыском топлива. Система непосредственного впрыска может обеспечивать несколько видов смесеобразования: послойное, однородное (гомогенное), и стехиометрическое. Послойное смесеообразование актуально при малых и средних оборотах, стехиометрическое и гомогенное – при сверхвысоких оборотах, а также при средних и высоких нагрузках.

Самые популярные решения – с послойным смесеобразованием. Их хорошо знают по названию FSI и TFSI (у Volkswagen и у Ауди). Буква “T” в названии свидетельствуют о наличии турбокомпрессора, то есть двигатель, как именуется в просторечии — “турбирован”.

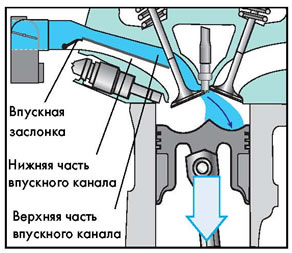

В цилиндр таких бензиновых систем впрыска поступает небольшое количество топлива. Тщательная организация потока воздуха в цилиндре (его траектория движения, подобная «кувырку) и удачно подобранное время впрыска топлива в цилиндр создают все условия, чтобы это небольшое количество топлива было подано к электродам свечи зажигания, и произошло воспламенение этой порции горючей смеси.

Почему на эту бензиновую систему впрыска не переходят повсеместно. К сожалению, актуальна такая проблема, как «турбоямы» при резком нажатии на педаль газа.

Этот недостаток полностью устранен при наличии наддувочного агрегата с электроприводом. Такие системы недёшевы. Но оперативно выйти на режим максимальной мощности, избежать «турбоям» при резком нажатии педали на газ с ними – не проблема. Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Очень высокий интерес – и к битопливным (бинарным) система с газотурбинным наддувом. При работе на бензине можно достичь очень хорошего крутящего момента.

Параметры применяемого топлива прописываются в постоянной памяти. Если нужно заменить бензин на альтернативное топливо, изменяется программа смесеобразования. Это очень удобно.

Какой впрыск лучше?

Очень часто спорят: какой впрыск лучше. Дешевле всего обойдутся решения, ориентированные на распределённый впрыск. Подкупает и то, что они не требовательны к качеству топлива.

Если вам важно, чтобы была высокая топливная эффективность при минимальных значениях вредных выбросов, однозначно стоит выбирать непосредственный впрыск. Да, эти решения дороже. Но лучше заплатить больше единожды, чем постоянно “съедать” лишнее топливо.

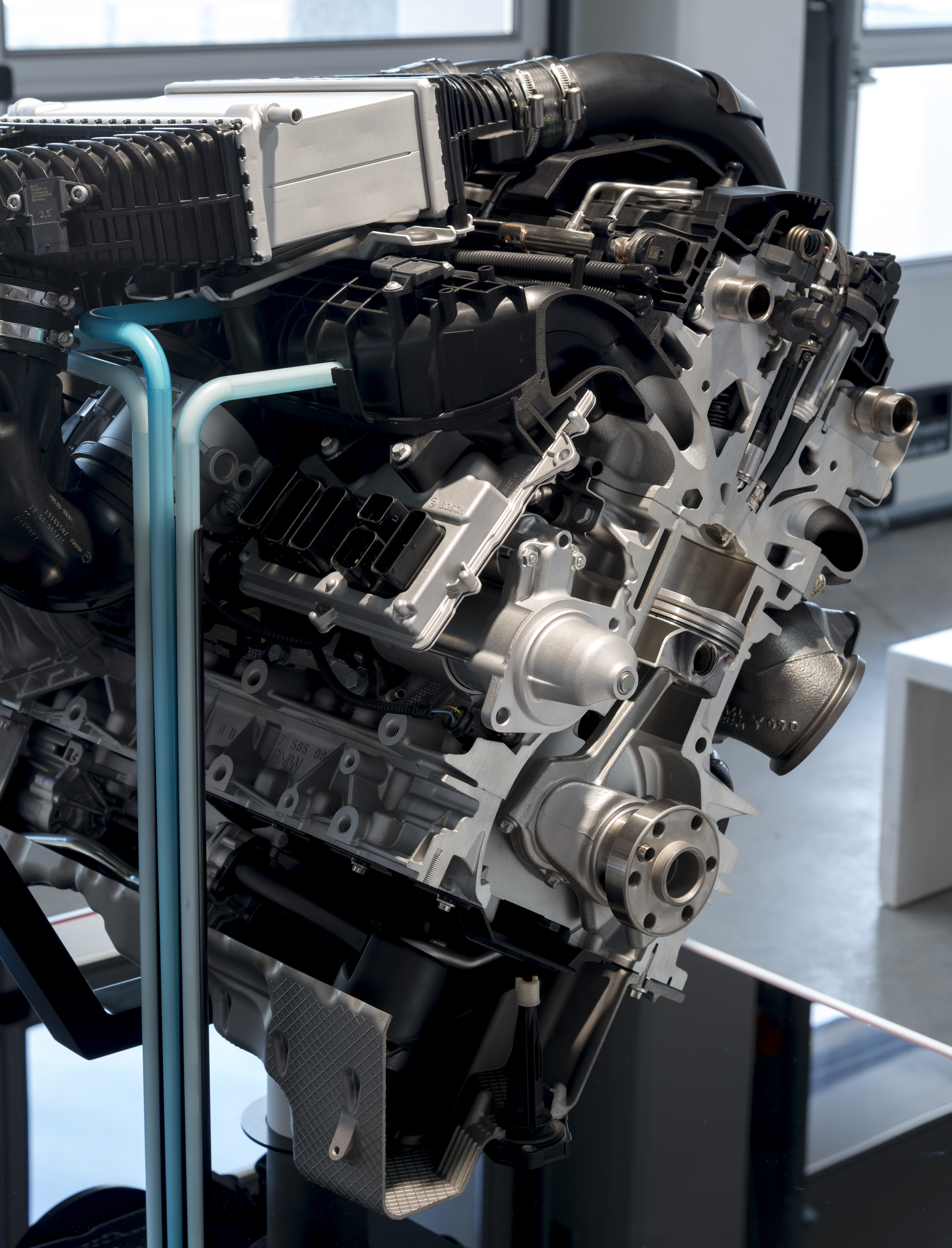

Кстати, дороговизна решения связана, главным образом, с тем, что производителям пришлось внести кардинальные изменения в конструкцию головок цилиндров, однако в ремонте эти двигатели значительно дороже простых и надёжных двигателей с распределённым предкамерным впрыском топлива.

Не просто изучить топливные системы, а попрактиковаться работать в поиске различных неисправностей в них вам поможет специализированный тренажёр на платформе ELECTUDE. Отличное подспорье для автомобильных механиков и диагностов.

Система непосредственного впрыска топлива

Система непосредственного впрыска топлива

- Информация о материале

- Автор: Владимир Бекренёв

- Просмотров: 31732

История создания

«Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с распределённым впрыском топлива, у которой форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит непосредственно в цилиндры. Топливо подается под большим давлением в камеру сгорания каждого цилиндра в противоположность стандартной системе распределённого впрыска топлива, где впрыск производится во впускной коллектор. Такие двигатели более экономичны (до 15% экономии), отвечают более высоким экологическим стандартам, однако они более требовательны к обслуживанию и качеству топлива. «(цитата из Википедии — свободной энциклопедии.)

«(цитата из Википедии — свободной энциклопедии.)

Впрыск топлива в цилиндр был известен еще на самой заре автомобилестроения. В начале 1890-х годов немец Рудольф Дизель и англичанин Герберт Акройд-Стюарт защитили права на собственные схемы двигателя внутреннего сгорания, работающего на мазуте. Теория Рудольфа Дизеля — экономичного теплового двигателя, который работает благодаря высокой степени сжатия в цилиндрах, впоследствии оказалась очень эффективной. Английский же инженер Акройд Стюарт также предложил двигатель, в котором всасываемый в цилиндр воздух сжимался, затем в конце такта сжатия поступал в колбу, в которую впрыскивалось топливо. Для запуска двигателя колба нагревалась при помощи паяльной лампы. После того, как двигатель запустился, он работал уже без внешнего подогрева. В двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — (jerk pump). Акройд Стюарт не заинтересовался преимуществами, которые дает высокая степень сжатия и не заметил огромного преимущества экономии топлива предложенной в теории Дизеля. Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло… Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало.

Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло… Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало. Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600. Оригинальный немецкий мотор ставили на: Dornier Do 215, Heinkel He 100, Henschel Hs 130A-0, Messerschmitt Bf 109, Messerschmitt Bf 110, Messerschmitt Me 210.

Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600. Оригинальный немецкий мотор ставили на: Dornier Do 215, Heinkel He 100, Henschel Hs 130A-0, Messerschmitt Bf 109, Messerschmitt Bf 110, Messerschmitt Me 210.

DB 601 был одним из лучших двигателей с непосредственным впрыском топлива времен 2-й Мировой войны. Положительной особенностью этого двигателя было то, что он создавался на базе надежною карбюраторного двигателя DB 600. При создании, двигатель получил достаточный запас прочности, допускавший дополнительное форсирование. Двигатель с непосредственным впрыском оказался на 6-7% мощнее традиционного карбюраторного двигателя. Кроме того, двигатель отличался необычайно равномерным дозированием топливно-воздушной смеси. Но что было важнее всего для авиации, двигатель с непосредственным впрыском топлива стабильно работал независимо от ориентации в пространстве. Впрыск также позволял снизить вероятность пожара и взрыва при повреждении топливной системы, а при форсировании не требовалось значительно увеличивать степень сжатия.

Но что было важнее всего для авиации, двигатель с непосредственным впрыском топлива стабильно работал независимо от ориентации в пространстве. Впрыск также позволял снизить вероятность пожара и взрыва при повреждении топливной системы, а при форсировании не требовалось значительно увеличивать степень сжатия.

Были у двигателя и недостатки. Прежде всего, система непосредственного впрыска весила почти в два раза больше, чем карбюратор. Для системы требовался насос, развивающий давление 200-300 атмосфер. Система отличалась требовательностью к качеству топлива. Двигатель с непосредственным впрыском не мог развить более 2400 оборотов в минуту. Наконец, большую важность представляло соблюдение технологии производства. В 1936 году новый DB 60IA-1 мощностью 1100 л.с. (топливо В4, октановое число 87) пошел в серию. Этот двигатель устанавливали на истребителях Bf-109C и ВГ-109Е. Следующей модификацией мотора стал DB 601N. Его мощность составляла 1175 л.с. Он был приспособлен для работы на бензине СЗ (октановое число 95). Так начиналась эра двигателей с непосредственным впрыском топлива.Немного позже во время второй мировой войны Советские конструкторы в кратчайшие сроки пустили в серию авиационный мотор АШ-82ФН. Этот малогабаритный мотор представлял собой 14-цилиндровую двухрядную «звезду». С воздушным охлаждением.

Так начиналась эра двигателей с непосредственным впрыском топлива.Немного позже во время второй мировой войны Советские конструкторы в кратчайшие сроки пустили в серию авиационный мотор АШ-82ФН. Этот малогабаритный мотор представлял собой 14-цилиндровую двухрядную «звезду». С воздушным охлаждением.

Цилиндры мотора расположены в два ряда (двумя звездами), в шахматном порядке по семь цилиндров в каждом ряду. Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т. ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5. При этом специалистам моторостроительного конструкторского бюро А. Швецова удалось без увеличения массы двигателя довести его максимальную мощность до1850 л.с Итоги испытаний нового самолета превзошли все ожидания. Достаточно сказать, что максимальная скорость полета выросла до 635 км/ч. Теперь Ла-5 по праву вышел в число лучших истребителей мира. По скорости полета на малых и средних высотах, а также по характеристикам вертикального и горизонтального маневра он значительно превосходил немецкий истребитель FW 190A. Впервые самолеты Ла-5ФН в большом количестве были применены в воздушных боях на Курской дуге. Именно здесь они доказали свое превосходство над «фокке-вульфами», также брошенными в бой в массовом количестве.Особенно четко преимущество Ла-5ФН перед FW 190 проявлялось в ближнем маневренном бою.

ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5. При этом специалистам моторостроительного конструкторского бюро А. Швецова удалось без увеличения массы двигателя довести его максимальную мощность до1850 л.с Итоги испытаний нового самолета превзошли все ожидания. Достаточно сказать, что максимальная скорость полета выросла до 635 км/ч. Теперь Ла-5 по праву вышел в число лучших истребителей мира. По скорости полета на малых и средних высотах, а также по характеристикам вертикального и горизонтального маневра он значительно превосходил немецкий истребитель FW 190A. Впервые самолеты Ла-5ФН в большом количестве были применены в воздушных боях на Курской дуге. Именно здесь они доказали свое превосходство над «фокке-вульфами», также брошенными в бой в массовом количестве.Особенно четко преимущество Ла-5ФН перед FW 190 проявлялось в ближнем маневренном бою. Всего за годы войны построено 10 000 Ла-5 и 5750 Ла-7.

Всего за годы войны построено 10 000 Ла-5 и 5750 Ла-7.

После войны внедрение непосредственного впрыска в массы продолжила маленькая немецкая фирма Goliath. Впервые «гражданский» непосредственный впрыск бензина появился на двухтактном двухцилиндровом моторе маленького купе Goliath 700 Sport в 1951 году. Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке. Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке. Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

Следующим шедевром непосредственного впрыска стал снова Daimler-Benz с его «крылатым» купе Mercedes 300SL 1954 года.

После войны Германия получила запрет на разработку инжекторов для авиационных двигателей. И инженеры занялись адаптацией систем непосредственного впрыска для легковых автомобилей, обнаружив еще одно их немаловажное достоинство по сравнению с карбюраторами – экономичность. Система прямого впрыска – главный инженерный козырь «трехсотого». Это передовое решение применено на серийном автомобиле с четырехтактным двигателем впервые в мире. Традиционный 3-х литровый V6 не стали заменять на другой, а просто хорошенько “подкрутили” и обновили. Прежняя мощность увеличилась более, чем в два раза за счет установки новой механической системы топливной инъекции Bosch. Мощь двигателя возросла. С 86 kW (115 л.с.), до 180 kW (240 л.с.) при 6100 об/мин. Инжектор позволил развивать скорость до 250 км/ч. Такие показатели делали Mercedes-Benz 300SL одним из самых мощных и быстрых автомобилей своего времени. В 1956 году «трехсотый» Mercedes был приобретен для нужд Центрального НИИ топливной аппаратуры (ЦНИИТА) и доставлен в Ленинград. Отечественные специалисты были наслышаны о системе впрыска топлива и задумали создать советский аналог, для чего немецкую конструкцию разобрали буквально до винтика,… а вот скопировать не смогли – механизм оказался слишком сложным. «Наша» система впрыска так и осталась экспериментальной, а многострадальную и уникальную немецкую машину продали одному ленинградскому автоспортсмену. Тот «подарил» «Мерседесу» карбюратор и успешно выступал на удивительном автомобиле в кольцевых гонках.В Европе и Соединенных Штатах до сих пор «бегает» множество представителей семейства 300 SL – как купе с «крыльями чайки», так и родстеров. Для поклонников ретротехники, красивых автомобилей, для любителей машин дорогих и спортивных Mercedes-Benz 300 SL стал пределом мечтаний, для многих эта машина является символом экономического возрождения 50-х годов, а главное, «трехсотый» стал одним из немногих автомобилей, о котором можно сказать «первый в мире» или «один из первых».

Отечественные специалисты были наслышаны о системе впрыска топлива и задумали создать советский аналог, для чего немецкую конструкцию разобрали буквально до винтика,… а вот скопировать не смогли – механизм оказался слишком сложным. «Наша» система впрыска так и осталась экспериментальной, а многострадальную и уникальную немецкую машину продали одному ленинградскому автоспортсмену. Тот «подарил» «Мерседесу» карбюратор и успешно выступал на удивительном автомобиле в кольцевых гонках.В Европе и Соединенных Штатах до сих пор «бегает» множество представителей семейства 300 SL – как купе с «крыльями чайки», так и родстеров. Для поклонников ретротехники, красивых автомобилей, для любителей машин дорогих и спортивных Mercedes-Benz 300 SL стал пределом мечтаний, для многих эта машина является символом экономического возрождения 50-х годов, а главное, «трехсотый» стал одним из немногих автомобилей, о котором можно сказать «первый в мире» или «один из первых».

Следующий опыт применения непосредственного впрыска был предпринят в период нефтяного кризиса 70-ых годов Ford’ом, но успехом не увенчался. Механический впрыск был ограничен максимальными оборотами и был очень капризным. Дальнейшее развитие электроники в 90 годах прошлого века вновь натолкнула разработчиков двигателей на создание идеального мотора. И в 1995 году японская Mitsubishi Motors Corp представила миру первый автомобиль с двигателем GDI (Gasoline Direct Injection).Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Механический впрыск был ограничен максимальными оборотами и был очень капризным. Дальнейшее развитие электроники в 90 годах прошлого века вновь натолкнула разработчиков двигателей на создание идеального мотора. И в 1995 году японская Mitsubishi Motors Corp представила миру первый автомобиль с двигателем GDI (Gasoline Direct Injection).Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Добавлять комментарии могут только зарегистрированные пользователи.У вас нет прав оставлять комментарии.

4 главные проблемы (они не излечимы)

Двигатели с прямым (непосредственным) впрыском топлива в цилиндр давно перестали быть экзотикой на нашем рынке

Редакция

Почти все автопроизводители применяют такой впрыск хоть на некоторых моделях. Смысл простой: бензин подается не во впускной трубопровод, а прямо в цилиндры, под давлением до 250 бар. Основной посыл, как обычно, известен – экология и экономия. Но есть и врожденные проблемы.

Смысл простой: бензин подается не во впускной трубопровод, а прямо в цилиндры, под давлением до 250 бар. Основной посыл, как обычно, известен – экология и экономия. Но есть и врожденные проблемы.

1 Отложения на клапанах

Если у двигателей с распределенным впрыском поступающее в них топливо постоянно моет отложения и нагар на впускных клапанах, то при непосредственном впрыске бензин к ним не поступает. А потому любая частица грязи, каким-то образом осевшая на тарелке клапана, может прописаться там надолго, не давая тому герметично закрываться. В таких ситуациях иногда приходится демонтировать головку блока цилиндров: иначе до грязного клапана не добраться.

2 Топливная магистраль

Клапаны – это всего лишь одна составляющая особой изнеженности моторов с прямым впрыском: они физически не переносят грязи. В частности, они очень боятся плохого бензина с кучей различных примесей – от серы до фосфора. Топливный насос высокого давления для таких моторов изготовлен с микронными зазорами: твердые частицы для него смерти подобны. Поэтому топливный фильтр и сеточка на входе в насос низкого давления должны заменяться регулярно. Совсем уж тяжело приходится распылителям форсунок: они выступают в камеру сгорания и могут закоксовываться. Их необходимо периодически снимать для промывки – примерно раз в 50 – 60 тыс. км. Причем во дворе этого не сделать – надо посетить сервис.

Поэтому топливный фильтр и сеточка на входе в насос низкого давления должны заменяться регулярно. Совсем уж тяжело приходится распылителям форсунок: они выступают в камеру сгорания и могут закоксовываться. Их необходимо периодически снимать для промывки – примерно раз в 50 – 60 тыс. км. Причем во дворе этого не сделать – надо посетить сервис.

3 Моторное масло

С моторным маслом – совсем беда: никаких «шаг вправо – шаг влево». С одной стороны, нужно подбирать масло так, чтобы оно не сильно загаживало камеру сгорания и впускные клапаны – для этого зольность масла не должна быть выше 1,0-1,1 %. С другой стороны – надо думать о трущихся парах: кулачки распредвалов и толкатели клапанов, пластинчатая цепь Морзе и т.п. Хорошую износостойкость обеспечит только высокозольное масло. В итоге надо выбирать между повышенным износом чистого двигателя и малым износом грязного, готового заклинить… А еще есть такая нехорошая вещь как LSPI (Low-speed pre-ignition) – нежелательное раннее зажигание. Топливо, подаваемое форсункой под высоким давлением, долетает до стенки цилиндра, не успевая испариться. На этой стенке всегда присутствует масляная пленка, фактически состоящая из свежего масла и частиц нагара. Часть несгоревшего топлива оказывается между кромкой поршня и стенкой цилиндра, активно смешиваясь как с моторным маслом, так и с частицами нагара, представляющими смесь сажи и химически активных веществ. Инициаторами последующего возгорания могут быть как раскаленные частицы нагара, так и отдельные присадки в моторных маслах. Результатом взрывообразного воспламенения являются ударная волна, механические разрушения деталей двигателя и т.п.

Топливо, подаваемое форсункой под высоким давлением, долетает до стенки цилиндра, не успевая испариться. На этой стенке всегда присутствует масляная пленка, фактически состоящая из свежего масла и частиц нагара. Часть несгоревшего топлива оказывается между кромкой поршня и стенкой цилиндра, активно смешиваясь как с моторным маслом, так и с частицами нагара, представляющими смесь сажи и химически активных веществ. Инициаторами последующего возгорания могут быть как раскаленные частицы нагара, так и отдельные присадки в моторных маслах. Результатом взрывообразного воспламенения являются ударная волна, механические разрушения деталей двигателя и т.п.

Специально для борьбы с таким явлением была введена новая спецификация масел – API SN Plus. На фоне подобных страшилок становится очевидным, что турбомоторы с прямым впрыском требуют более частой замены масла, чем прочие двигатели. Например, Hyundai/Kia на своих моторах T-GDI предлагает менять масло через 6 месяцев или через 7000-8000 километров.

4 Расход топлива

Обидный недостаток моторов с непосредственным впрыском – расход топлива. Дело в том, что классную экономичность они выдают только в городах и на дорогах местного значения, где скорости сравнительно невысоки. А вот при въезде на автомагистраль мотор переходит на стехиометрическую смесь, после чего перестает что-либо экономить по сравнению с «обычными» движками. Другое обидное обстоятельство – нелюбовь подобных двигателей к холодам. После холодного пуска они, при небольших нагрузках, очень медленно прогреваются. Непрогретый двигатель, конечно же, не особенно экономичен, а в салоне при этом довольно прохладно.

Само собой, что прямой впрыск – это однозначный шаг вперед в двигателестроении. Но и о возможных проблемах все-таки желательно помнить.

Редакция рекомендует:

Хочу получать самые интересные статьи

Каким бывает впрыск топлива

Одноточечный.

.

.ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было. Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором – он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат – двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска – CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

Распределенный

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива – сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”. Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх. Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности. Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств. Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху. Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный..

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы. Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить.. В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме. Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто – моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим – воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива. В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой. Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина – высокая стоимость и требовательность к качеству топлива. Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

- Автор

- Юрий УРЮКОВ

- Издание

- Клаксон №4 2008 год

- Фото

- фото из архива “Клаксона”

04.13 Устройство АКПП На сайте выложены схемы внутреннего устройства АКПП Toyota 03.12 Обновлен прайс-лист. Свежий прайс можно взять здесь — price_2012_07_0312.11 Появился новый раздел — «Доска объявлений». Теперь, если у Вас есть автозапчасти, вы сможете разместить объявление о продаже на нашем сайте.

01.11 Совет № 132 Гидроусилитель будет жить дольше ,если … 12.10 Особенности запуска двигателя в зимний период Добавлена новая статья в разделе «Личный опыт» | «Нет плохих идей, есть недоведенные до ума или нереализованные», — так, наверное, считают японские инженеры. По крайней мере вряд ли кто-то еще сравнится с ними по числу оригинальных решений, примененных на серийных автомобилях. «А это мы придумали, мы же над этим работали!», — кричат потом в Европе и Америке. Придумали. Но не сделали. Или сочли невыгодным и бросили. А теперь догоняйте! По крайней мере вряд ли кто-то еще сравнится с ними по числу оригинальных решений, примененных на серийных автомобилях. «А это мы придумали, мы же над этим работали!», — кричат потом в Европе и Америке. Придумали. Но не сделали. Или сочли невыгодным и бросили. А теперь догоняйте!Уже более 100 лет на автомобили устанавливается бензиновый ДВС и уже почти 100 — двигатель Дизеля. Мы давно к ним приспособились и, хорошо зная их достоинства и недостатки, применяем тот или другой по обстоятельствам. Бензиновый двигатель легко пускается, разгоняется быстро и до высоких оборотов, имеет большую литровую мощность и дешевле стоит. Но любит «покушать», причем недешево. Поэтому его мы чаще видим на легковых и небольших грузовых автомобилях. Дизель и сам по себе стоит дороже, и дороже в обслуживании, не столь быстроходен, выдает меньшую мощность с литра рабочего объема, имеет повышенный уровень шума и хуже пускается. Зато, и это главное, — потребляет куда меньше топлива, причем более дешевого. Простыми словамиЧтобы топливо сгорело, нужен воздух. Но надо смешать с топливом столько воздуха, сколько нужно для полного сгорания. Такое количество воздуха называется стехеометрическим, и оно, конечно же, давно известно. Например, для бензина оптимальный (теоретически) состав топливной смеси выражается соотношением 14,7:1, то есть на 1 грамм бензина нужно 14,7 грамма воздуха. Смесь, в которой воздуха больше, чем нужно, называется бедной, а та, в которой воздуха меньше, чем нужно (то есть больше топлива), называется богатой. Слишком бедную смесь не всегда удается поджечь, при работе на богатой смеси несгоревшее топливо бесполезно «вылетает в трубу» и растет выброс угарного газа. Слишком бедную смесь не всегда удается поджечь, при работе на богатой смеси несгоревшее топливо бесполезно «вылетает в трубу» и растет выброс угарного газа.Но воздух нужен не только для сгорания. Чем выше давление в цилиндре перед воспламенением смеси, тем больше отдача двигателя. И нам очень выгодно, чтобы больше воздуха попало в цилиндр на такте впуска: тем больше потом будет давление. А вот теперь пора разбираться, почему дизель экономичнее. Вспомним, как работает ДВС. У бензинового двигателя на такте впуска смесь воздуха и топлива поступает в цилиндр, затем она сжимается и поджигается искрой. У дизеля на такте впуска в цилиндр поступает только воздух, который сжимается поршнем под большим давлением и от этого еще и нагревается. К концу сжатия в цилиндр впрыскивается топливо, которое при высоких давлении и температуре самовоспламеняется. Давление в цилиндре дизеля намного выше, чем в цилиндре бензинового двигателя: для современного безнаддувного дизеля вполне нормальна степень сжатия 20, а у серийных бензиновых, даже самых «зажатых», едва достигает 11. Детонация — очень быстрое сгорание топлива в точках, удаленных от свечи, сопровождается резким местным перегревом и перегрузкой деталей двигателя. Внешний признак детонации — стук — мы слышим, когда, например, на «Жигулях» пытаемся резко разогнаться после заправки низкооктановым бензином. Калильное зажигание — преждевременное (до появления искры) воспламенение смеси от перегретых деталей камеры сгорания (например — от того же электрода свечи). Длительная работа с детонацией и калильным зажиганием недопустима: мотор быстро выйдет из строя. Детонацию и калильное зажигание провоцируют высокая температура и высокое давление. Во избежание детонации моторы с высокой степенью сжатия «кормят» высокооктановым бензином (98), но выше степени сжатия 11 и его «не хватает». Теперь посмотрим, что происходит при малых нагрузках. Вот мы «убавили газ» и поехали медленнее. Что это значит для бензинового мотора? Когда мы отпускаем педаль акселератора, на впуске прикрывается дроссельная заслонка, а это значит, что мы уменьшаем не только количество подаваемого топлива, но и количество воздуха. Меньше воздуха в цилиндре — меньше давление в конце сжатия. Но это при карбюраторе, скажете вы. А как же бензиновый двигатель с впрыском топлива? Ведь там-то можно уменьшить подачу топлива, не уменьшая количество воздуха? Можно, но до определенного предела. Потому что слишком бедная смесь не будет поджигаться искрой, и чтобы смесь не обеднилась слишком сильно, дроссель все же придется прикрыть, и давление снизится. Меньше давление в цилиндре — меньше момент на выходе. А что значит «отпустить педаль» у дизеля? Это значит, что в цилиндр будет просто подаваться меньше топлива. Но количество всасываемого воздуха останется прежним, и давление в конце такта впуска не изменится. На некалорийной пищеИтак, проблема в том, что искра упорно не желает воспламенять бензовоздушную смесь более бедную, чем в соотношении 17:1. Но ведь можно заполнять цилиндр совсем бедной смесью, а непосредственно к свече подавать более богатую, которая загорится. Пытались: например, в форкамерном двигателе эта идея и была заложена. Реальных же результатов удалось достичь на моторах с распределенным впрыском топлива: здесь добиваются устойчивой работы на смеси с соотношением 22:1, но сильнее обеднить смесь все равно не удается. Ведь в случае обычного распределенного впрыска смесеобразование внешнее — форсунка впрыскивает бензин во впускной трубопровод. И доставить более богатую часть потока смеси к свече мы можем только за счет направления потока методами аэродинамики, например, определенным образом его завихряя. Вот если бы топливо впрыскивалось непосредственно в цилиндр… И доставить более богатую часть потока смеси к свече мы можем только за счет направления потока методами аэродинамики, например, определенным образом его завихряя. Вот если бы топливо впрыскивалось непосредственно в цилиндр…Бензиновые двигатели с непосредственным впрыском появились довольно давно и применялись в авиации уже в годы Второй мировой войны. Двигатели для автомобилей тоже разрабатывались, по крайней мере в нашей стране их испытывали уже в конце 40-х. Однако еще долгое время не удавалось справиться с серьезными недостатками непосредственного впрыска, в частности — «дизельным» дымлением на мощностных режимах. Да и мотор получался довольно дорогим, а потому экономически невыгодным. И непосредственным впрыском практически перестали заниматься. Но не японцы. На Mitsubishi раньше других осознали, какую пользу может принести непосредственный впрыск в условиях ужесточения экологических норм, а бензин в Японии дешевым никогда не был. 15 лет усилий увенчались успехом: первые доведенные до готовности к производству моторы с непосредственным впрыском бензина были представлены публике на Франкфуртском и Токийском автосалонах осенью 1995 г. Как устроен GDIДействительно, двигатель Mitsubishi GDI напоминает по конструкции и обычный бензиновый, и дизель. В каждом цилиндре присутствует и свеча зажигания, и форсунка, а топливо подается насосом высокого давления под давлением 5 МПа (50 атм.). Форсунка обеспечивает два различных режима впрыскивания топлива. Обратим внимание на следующие особенности. Впускной трубопровод подходит к цилиндру сверху. Это позволяет получить падающий поток воздуха, который после контакта с поршнем разворачивается и устремляется вверх, закручиваясь по часовой стрелке (такая организация воздушного потока позволяет достичь оптимальной концентрации топлива непосредственно около свечи). По почти прямому трубопроводу поток движется с очень высокой скоростью, и даже когда поршень достиг нижней мертвой точки, еще некоторое количества воздуха входит в цилиндр по инерции. Поршень необычный — сверху есть выемка сферической формы. Форма поршня обеспечивает три важные функции. Во-первых, позволяет задать воздушному потоку нужное направление движения. Во-вторых, направляет впрыскиваемое топливо непосредственно к свече зажигания, что важно при работе на предельно бедных смесях. В-третьих, определяет распространение фронта пламени. Как работает GDIВ работе GDI различаются три возможных режима в зависимости от режима движения. Работа на сверхбедных смесях. Этот режим используется при малых нагрузках: при спокойной городской езде и загородном движении на скоростях до 120 км/ч. В этом случае топливо подается в цилиндр практически как в дизеле — в конце такта сжатия. Топливо впрыскивается компактным факелом и, смешиваясь с воздухом, направляется сферической выемкой поршня. В результате наиболее обогащенное топливом облако оказывается непосредственно около свечи зажигания и благополучно воспламеняется, поджигая затем бедную смесь. В результате двигатель устойчиво работает даже при общем соотношении воздуха и топлива в цилиндре 40:1. Работа на стехиометрической смеси. Этот режим используется при интенсивной городской езде, высокоскоростном загородном движении и обгонах. При стехиометрическом составе смеси с воспламенением никаких проблем не возникает. Но поскольку было бы желательно повысить степень сжатия, то важным становится не допустить детонации и калильного зажигания. Впрыск топлива осуществляется в процессе такта впуска. Топливо впрыскивается коническим факелом, распыляется по всему цилиндру и, испаряясь, охлаждает при этом воздух в цилиндре. Благодаря охлаждению снижается вероятность детонации и калильного зажигания. И еще один режим реализует система управления GDI. Он позволяет повысить момент двигателя в том случае, когда водитель, двигаясь на малых оборотах, резко нажимает педаль акселератора. Когда двигатель работает на малых оборотах, а в него вдруг подается обогащенная смесь, вероятность детонации еще возрастает. Поэтому впрыск осуществляется в два этапа. Небольшое количество топлива впрыскивается в цилиндр на такте впуска и охлаждает воздух в цилиндре. Итак, что, в конце концов, получется на выходе? Степень сжатия удалось поднять до 12—12,5, улучшилось наполнение воздухом. Двигатель устойчиво работает и на очень бедной смеси. Результат: по сравнению с «обычным» бензиновым двигателем GDI расходует на 10% меньше топлива, выдает на 10% больше мощности и выбрасывает на 20% меньше углекислого газа. Но это в Японии. Из-за того, что бензин в Европе содержит много серы, при подготовке европейской версии мотора от одного из преимуществ — повышенной мощности — пришлось отказаться… В России GDI дебютировал весной 2000 г. на Mitsubishi Pajero Pinin (1,8) и Pajero III (3,5 — V6). Осенью к ним присоединилась Carisma 1.8 GDI, а в 2001 г.

Для общего развития |

=============================== ===============================

===============================

Наши посетители: неактивные точки — прошлые визиты. активные точки — сейчас на сайте. =============================

Наши цены

============================= ============================= |

SN Plus: предотвращение LSPI в двигателях с прямым впрыском топлива

Реализация следующей категории моторных масел для легковых автомобилей ILSAC GF-6 задерживается. Эта задержка подтолкнула производителей оригинального оборудования (OEM-производителей), которые производят автомобили, работающие на бензиновых двигателях с прямым впрыском (GDI), к поиску промежуточного решения проблем, связанных с технологией GDI. Есть решение? Да, это — SN Plus.

Почему SN Plus нужен именно сейчас?

Технология GDI в сочетании с улучшением объемной эффективности, такими как турбонагнетатели, приводит к повышению эффективности двигателя и снижению потребления топлива. Однако эти технологии привели к ситуации, известной как низкоскоростное предварительное зажигание (LSPI). LSPI является преждевременным воспламенением воздушно-топливной смеси в камере сгорания. Другие термины, используемые для LSPI, включают названия: «детонация» и «случайное воспламенение». За последние семь лет автомобили все чаще испытывают LSPI. Производителям транспортных средств требуется решение этой проблемы.

Однако эти технологии привели к ситуации, известной как низкоскоростное предварительное зажигание (LSPI). LSPI является преждевременным воспламенением воздушно-топливной смеси в камере сгорания. Другие термины, используемые для LSPI, включают названия: «детонация» и «случайное воспламенение». За последние семь лет автомобили все чаще испытывают LSPI. Производителям транспортных средств требуется решение этой проблемы.

Почему используется прямой впрыск топлива (GDI)?

Исторически бензин смешивался или впрыскивался в воздух, поступающий в камеру сгорания. Хотя эти методы хорошо зарекомендовали себя в течение последних 100 лет, это не самый эффективный способ доставки топлива. С технологией GDI бензин распыляется непосредственно в камеру сгорания под высоким давлением, часто в 2000 psi или выше, распыляя топливо очень маленькими капельками. Это позволяет улучшить смешивание топлива с входящей порцией воздуха. Это улучшенное перемешивание приводит к повышению эффективности двигателя и уменьшает общее количество топлива, используемого в процессе сгорания, что приводит к увеличению мощности на объём двигателя и повышает экономию топлива.

Последствия LSPI

Нижний порог для возникновения эффекта LSPI лежит в диапазоне от 1200 до 2700 оборотов двигателя. Этот эффект является очень губительным для двигателя и приводит к резкому повышению давления в камере сгорания, что приводит к повреждению поршня, поршневых колец, клапанов и других элементов.

Во время тестирования эффекта LSPI в лабораторных условиях в камере сгорания наблюдалось давление до 1595 фунтов на квадратный дюйм. Нормальное сгорание в этом тесте дает максимальное давление 623 фунтов на квадратный дюйм. Это всплеск на 256% в давлении!

Испытания моторных масел показали, что моющие присадки на основе кальция увеличивают вероятность возникновения эффекта LSPI. Удаление же всех моющих присадок на основе кальция не является ни экономичным, ни практичным. С другой стороны, применение гибридного пакета добавок позволяет уменьшить возникновение негативного эффекта и достигнуть нужного сочетания экономичности и практичности. Таким образом, применяя этот гибридный подход, можно достичь довольно экономичного решения этой сложной проблемы.

Таким образом, применяя этот гибридный подход, можно достичь довольно экономичного решения этой сложной проблемы.

Область применения

В период с 2010 до 2024 года на рынке будут доминировать бензиновые двигатели с прямым впрыском. Хотя и не все из них будут иметь турбонаддув, большинство двигателей всё-таки будет оборудовано GDI. В данной ситуации важность моторного масла в предотвращении негативного эффекта LSPI будет расти.

Система питания с непосредственным впрыском топлива.

Системы питания инжекторных двигателей

Непосредственный впрыск топлива

Система непосредственного впрыска инжекторных двигателей аналогична по конструкции системе питания дизельных двигателей Common Rail, предложенной в конце 60-х годов прошлого столетия швейцарским инженером Робертом Хубером, и завоевавшей в настоящее время широкую популярность, активно вытесняя классическую систему питания дизелей благодаря существенным достоинствам.

Слабым местом всех систем непосредственного впрыска топлива в цилиндры двигателя является низкая эффективность смесеобразования – для того, чтобы топливо достаточно быстро сгорало, необходимо его тщательно перемешать с воздухом. По понятным причинам, системы с внешним смесеобразованием в этом плане имеют существенное преимущество, поскольку топливо и воздух перемешиваются еще до подачи в цилиндры двигателя и горение протекает интенсивнее.

Поэтому конструкторам, разрабатывающим дизельные двигатели и бензиновые двигатели с непосредственным впрыском топлива, приходится решать достаточно сложную задачу – как в сотые доли секунды получить внутри цилиндра равномерно распределенную по камере сгорания топливовоздушную смесь требуемого состава и качества.

Одним из путей решения проблемы является повышение давления топлива, впрыскиваемого форсункой в цилиндр двигателя. Топливо, вырывающееся под большим давлением из сопла распылителя форсунки, распыляется более интенсивно, широким фронтом, распространяясь при этом по камере сгорания и активно смешиваясь с воздухом.

Второй путь интенсификации смесеобразования, над которым работают конструкторы – создание формы камеры сгорания и головки поршня, способствующей завихрению воздуха при сжатии, что тоже способствует перемешиванию бензина и воздуха в цилиндре.

Для инжекторных двигателей с системой питания, использующей непосредственный впрыск, повышение давления впрыска достигается применением топливного насоса высокого давления, необходимость в котором для систем центрального и распределенного впрыска отсутствует.

Конечно же, топливная аппаратура высокого давления ложится определенным бременем на стоимости всей системы питания, что является одним из недостатков системы непосредственного впрыска, тем не менее, достоинства такой системы тоже очевидны. Двигатель, использующий непосредственный впрыск бензина, экономичнее и экологичнее аналогичных двигателей с внешним впрыском, кроме того, он меньше склонен к детонационным явлениям во время работы.

Итак, для того чтобы обеспечить качественное смесеобразование внутри цилиндра, необходимо повысить давление впрыска. Поэтому в системе непосредственного впрыска топлива насос низкого давления подает топливо через фильтр к насосу высокого давления, который создает в аккумуляторе (накопитель, где топливо находится под высоким давлением) давление 5…13 МПа.

Поэтому в системе непосредственного впрыска топлива насос низкого давления подает топливо через фильтр к насосу высокого давления, который создает в аккумуляторе (накопитель, где топливо находится под высоким давлением) давление 5…13 МПа.

При превышении давления специальный регулятор перепустит избыточное топливо на вход насоса высокого давления. Значение давления в аккумуляторе (накопителе) регистрируется датчиком давления и подается на электронный блок управления (ЭБУ). Топливо из аккумулятора подается к электромагнитным форсункам, которые включаются по команде от микропроцессора.

Благодаря впрыску топлива сразу после подачи искры в цилиндре обеспечивается воспламенение топливовоздушной смеси нормального состава, который поддерживает ЭБУ. При этом в удаленных от электродов зонах состав горючей смеси остается обедненным и даже бедным (в самых крайних зонах). Таким образом, при непосредственном впрыске образуется неравномерный состав топливовоздушной смеси по всему объему камеры сгорания.

Из возникшего у электродов свечи зажигания очага горения фронт пламени распространяется в периферийные зоны, где воспламеняет бедные составы смеси с коэффициентом избытка воздуха α≥2.

В результате существенно повышается топливная экономичность двигателя и снижается вероятность возникновения детонации.

По сравнению с системой распределенного впрыска система непосредственного впрыска обладает следующими недостатками:

- более высокая стоимость из-за наличия аппаратуры высокого давления;

- сложные температурные условия работы форсунки, распылитель которой расположен в камере сгорания;

- сложная форма камеры сгорания, необходимая для лучшего перемешивания воздуха и бензина;

- повышенные требования к бензину (ограничение содержания серы) и качеству его очистки.

Кроме того, использование насосов высокого давления или насос-форсунок традиционных конструкций осложняется отсутствием у бензина смазывающих свойств.

Тем не менее, благодаря описанным выше преимуществам, в первую очередь – высокой экономичности, система непосредственного впрыска все шире применяется производителями автомобилей и завоевывает популярность у автомобилистов. Можно предположить, что с развитием и совершенствованием технологий изготовления точных деталей системы с непосредственным впрыском займут лидирующие позиции в конструкциях бензиновых автомобильных двигателей.

***

Механическая система впрыска K-Jetronic

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Основы прямого впрыска | HowStuffWorks

Для неспециалиста лабиринт шлангов, жгутов проводов, коллекторов и трубок под капотом автомобиля может показаться пугающим. Но когда дело доходит до бензинового двигателя, просто знайте: для работы ему нужны топливо, воздух (кислород, если быть точным) и искра.

Два наиболее важных различия между двигателем с непосредственным впрыском и стандартным бензиновым двигателем заключаются в том, как они подают топливо и как топливо смешивается с поступающим воздухом.Эти основные предпосылки имеют огромное значение для общей эффективности двигателя.

Прежде чем мы заглянем внутрь двигателя с непосредственным впрыском, давайте коротко заглянем в жизнь стандартного бензинового двигателя (более полное представление о бензиновом двигателе см. в разделе «Как работают автомобильные двигатели»). Сначала топливо подается насосом из топливного бака, по топливопроводу и к топливным форсункам, установленным в двигателе. Форсунки впрыскивают бензин во впускной коллектор, где топливо и воздух смешиваются в тонкий туман.В точно определенные промежутки времени открываются впускные клапаны, соответствующие различным цилиндрам двигателя. Когда впускной клапан цилиндра открывается, поршень в этом цилиндре опускается, всасывая топливно-воздушный туман из воздушного коллектора наверху в камеру внизу. По мере того, как поршень снова поднимается, он сжимает (сжимает) топливно-воздушную смесь, пока она не станет почти в девять раз более плотной, чем в начале. Затем срабатывает назначенная свеча зажигания этого цилиндра, воспламеняя камеру и вызывая взрыв высокого давления и высокой энергии.Этот небольшой удар толкает поршень обратно вниз с огромной силой, заставляя его вращать коленчатый вал и, в конечном итоге, передавать мощность на колеса.

По мере того, как поршень снова поднимается, он сжимает (сжимает) топливно-воздушную смесь, пока она не станет почти в девять раз более плотной, чем в начале. Затем срабатывает назначенная свеча зажигания этого цилиндра, воспламеняя камеру и вызывая взрыв высокого давления и высокой энергии.Этот небольшой удар толкает поршень обратно вниз с огромной силой, заставляя его вращать коленчатый вал и, в конечном итоге, передавать мощность на колеса.

Понял? Довольно сложно, да? Это работает, но с инженерной точки зрения оставляет желать лучшего, и это довольно расточительно.

Однако в двигателе с непосредственным впрыском топливо пропускает один шаг и немного повышает эффективность. Вместо того, чтобы болтаться во впускном коллекторе, топливо впрыскивается прямо в камеру сгорания.С помощью современных компьютеров управления двигателем топливо сжигается именно там, где оно необходимо, и тогда, когда оно необходимо [источник: Fueleconomy.gov].

Чтобы узнать больше о том, что делает двигатели с непосредственным впрыском более эффективными, перейдите на следующую страницу.

Непосредственный впрыск создает больше проблем, чем решает?

Breadcrumb Trail Links

- Новые автомобили

- Техническое обслуживание

Непосредственный впрыск имеет несколько недостатков, на которые следует обратить внимание

Автор статьи:

Brian TurnerДата публикации: 13 ноября 2020 г. • 3 минуты чтения • Присоединяйтесь к беседе Двигатели с непосредственным впрыском, подобные тем, что находятся под капотом многих Kia, могут доставить больше проблем, чем пользы.

Содержание статьи

Непосредственный впрыск топлива в наши дни проникает в более распространенные автомобили, и у него может быть неотъемлемая неисправность, о которой нам нужно знать.

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание статьи

Во-первых, что такое непосредственный впрыск? Непосредственный впрыск топлива на бензиновых двигателях: топливная форсунка, установленная на головке блока цилиндров, впрыскивает топливо непосредственно в камеру сгорания. У его предшественника с распределенным впрыском форсунки были установлены во впускном коллекторе, а распыление топлива было направлено на заднюю часть впускных клапанов. Почему изменение? Технология прямого впрыска обеспечивает немного большую мощность и лучшую экономию топлива; в зависимости от приложения обычно улучшение составляет 10–15 %. Но крутящий момент двигателя может быть увеличен на целых 50 %.

У его предшественника с распределенным впрыском форсунки были установлены во впускном коллекторе, а распыление топлива было направлено на заднюю часть впускных клапанов. Почему изменение? Технология прямого впрыска обеспечивает немного большую мощность и лучшую экономию топлива; в зависимости от приложения обычно улучшение составляет 10–15 %. Но крутящий момент двигателя может быть увеличен на целых 50 %.

Приносим свои извинения, но это видео не удалось загрузить.

Непосредственный впрыск создает больше проблем, чем решает? Вернуться к видео

В чем проблема? На некоторых двигателях задняя часть впускных клапанов и их отверстия могут покрываться нагаром.В системах с портовым впрыском старого типа распыление топлива, направленное на клапаны, предотвращало это, поскольку современное топливо содержит очистители. Если накапливается достаточное количество углерода, это может привести к неровной работе на холостом ходу, спотыканию при ускорении, остановке двигателя, повышенному расходу топлива и общему снижению мощности. Некоторые водители испытали это при пробеге двигателя менее 50 000 км. Короткие поездки, которые не позволяют двигателю выдерживать значительное время при полной рабочей температуре, могут усугубить это состояние.

Некоторые водители испытали это при пробеге двигателя менее 50 000 км. Короткие поездки, которые не позволяют двигателю выдерживать значительное время при полной рабочей температуре, могут усугубить это состояние.

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание статьи

Чем лечить? Зависит от количества нароста и его твердости. В некоторых случаях химическая жидкость, введенная в воздухозаборник, например, морская пена, может очистить воздух. Это относительно простой процесс, когда используется вакуумная линия для всасывания жидкости во впускные отверстия при работающем двигателе. Это создает значительное количество дыма из выхлопных газов, поэтому это следует делать только в хорошо проветриваемых помещениях.В более сложных случаях ответом могут быть грецкие орехи. Да, орехи. Измельченную скорлупу грецкого ореха можно вдуть во впускные отверстия сжатым воздухом и сразу же удалить пылесосом с помощью специального адаптера. Для этого нужно снять впускной коллектор, и это действительно не работа «сделай сам».

Для этого нужно снять впускной коллектор, и это действительно не работа «сделай сам».

Подробнее по этой теме

Ваш угловой ключ: Какой шум должен вас беспокоить?

Как диагностировать надоедливые скрипы и дребезжание вашего автомобиля

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание статьи

В худшем случае может потребоваться снять головки блока цилиндров двигателя, чтобы выполнить ручную очистку, что требует затрат, которые вполне можно отнести к разряду ouch. Многие автопроизводители выпустили новое программное обеспечение для управления двигателем, чтобы решить эту проблему, изменив время открытия впускных клапанов и отрегулировав угол опережения зажигания. Регулярная замена масла также способствует свободному движению механизмов управления клапанами. Если ваш автомобиль пострадал, прекратите использовать топливо с любым количеством этанола.

Что не поможет? Все, что связано с использованием топливных форсунок для очистки беспорядка – это означает присадки к бензину или средства для продувки топливных форсунок. Поскольку форсунки находятся далеко от наростов и не распыляют на клапаны, эти услуги являются пустой тратой времени и денег.

Какие транспортные средства затронуты? Эти проблемы могут затронуть практически любой автомобиль, оснащенный бензиновым двигателем с непосредственным впрыском топлива, но некоторые автомобили BMW, VW, Audi и Kia, по-видимому, обнаруживают эту проблему чаще, чем другие.Но если вы столкнулись с такой ситуацией, после очистки уточните у официального дилера, доступны ли какие-либо обновления программного обеспечения для вашего двигателя. Немногие из этих обновлений содержат информацию о том, что они связаны с проблемами углерода.

Поделитесь этой статьей в своей социальной сети. вышеупомянутый информационный бюллетень от Postmedia Network Inc.Вы можете отказаться от подписки в любое время, нажав на ссылку отказа от подписки в нижней части наших электронных писем.

Постмедиа Сеть Inc. | 365 Bloor Street East, Торонто, Онтарио, M4W 3L4 | 416-383-2300

Постмедиа Сеть Inc. | 365 Bloor Street East, Торонто, Онтарио, M4W 3L4 | 416-383-2300 Спасибо за регистрацию!

Приветственное письмо уже в пути. Если вы его не видите, проверьте папку нежелательной почты.

Следующий выпуск журнала Driving.ca «Мониторинг слепых зон» скоро будет в вашем почтовом ящике.

Мы столкнулись с проблемой при регистрации. Пожалуйста, попробуйте еще раз

Комментарии

Postmedia стремится поддерживать живой, но вежливый форум для обсуждения и призывает всех читателей поделиться своим мнением о наших статьях.Комментарии могут пройти модерацию в течение часа, прежде чем они появятся на сайте. Мы просим вас, чтобы ваши комментарии были актуальными и уважительными. Мы включили уведомления по электронной почте — теперь вы будете получать электронное письмо, если получите ответ на свой комментарий, появится обновление ветки комментариев, на которую вы подписаны, или если пользователь, на которого вы подписаны, прокомментирует. Посетите наши Принципы сообщества для получения дополнительной информации и подробностей о том, как изменить настройки электронной почты.

Посетите наши Принципы сообщества для получения дополнительной информации и подробностей о том, как изменить настройки электронной почты.

Бензин с непосредственным впрыском | Mein Autolexikon

Непосредственный впрыск бензина — это термин, используемый для описания метода впрыска топлива в бензиновых и дизельных двигателях.Процесс включает впрыск топлива непосредственно в камеру сгорания.

Функция

В отличие от коллекторного впрыска бензиновых двигателей, в двигателях с непосредственным впрыском бензина топливно-воздушная смесь образуется непосредственно в камере сгорания.

Для этого через впускной клапан в камеру сгорания подается свежий воздух, а топливо впрыскивается под высоким давлением до 200 бар. Этот метод

- Оптимизирует эффект завихрения

- Улучшает охлаждение камеры сгорания.

Также можно добиться более высокой степени сжатия и тем самым улучшить КПД двигателя в целом. Эта более высокая эффективность приводит как к меньшему расходу топлива, так и к лучшей динамике автомобиля.

Что касается использования прямого впрыска бензина, то в настоящее время наблюдается тенденция к уменьшению габаритов и турбонаддуву. Уменьшение размера относится к уменьшению размера двигателя, как правило, в сочетании с системами прямого впрыска на основе соленоидных или пьезофорсунок.Они обеспечивают высочайшую точность гидравлического впрыска, достижимую в настоящее время, в сочетании с гибкими фазами газораспределения. Фазы газораспределения — это время открытия клапана.