Способы получения алканов | CHEMEGE.RU

Строение алканов

Гомологический ряд

Получение алканов

Химические свойства алканов

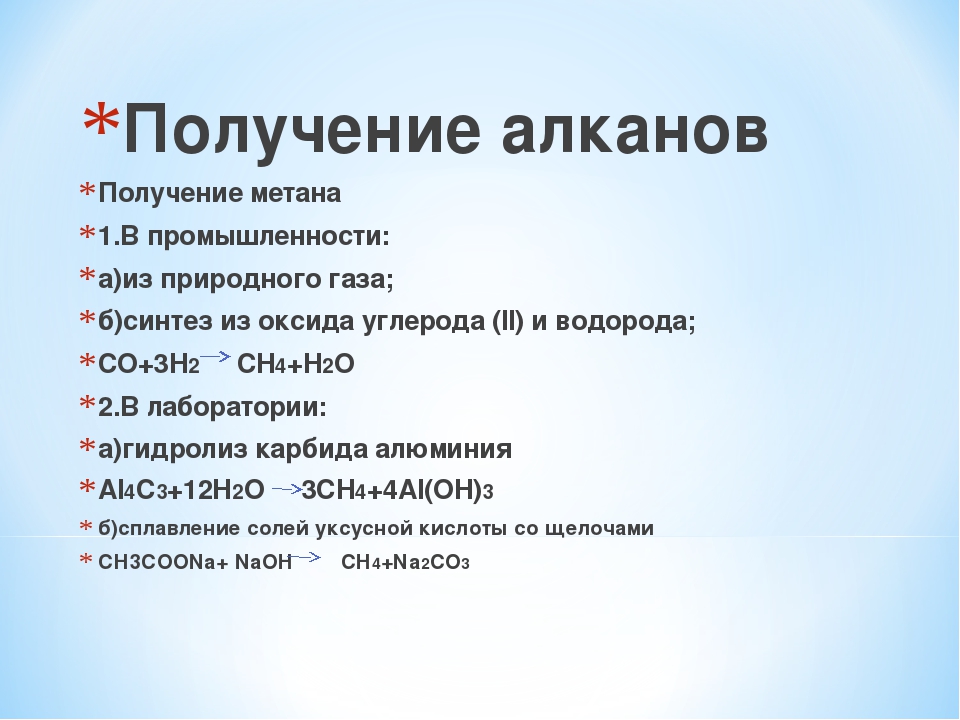

1. Взаимодействие галогеналканов с металлическим натрием (реакция Вюрца).

Это один из лабораторных способов получения алканов. При этом происходит удвоение углеродного скелета.

| Например, хлорметан реагирует с натрием с образованием этана: Хлорэтан взаимодействует с натрием с образованием бутана: |

Реакция больше подходит для получения симметричных алканов.

При проведении синтеза со смесью разных галогеналканов образуется смесь разных алканов.

| Например, при взаимодействии хлорметана и хлорэтана с натрием помимо пропана образуются этан и бутан. |

2.

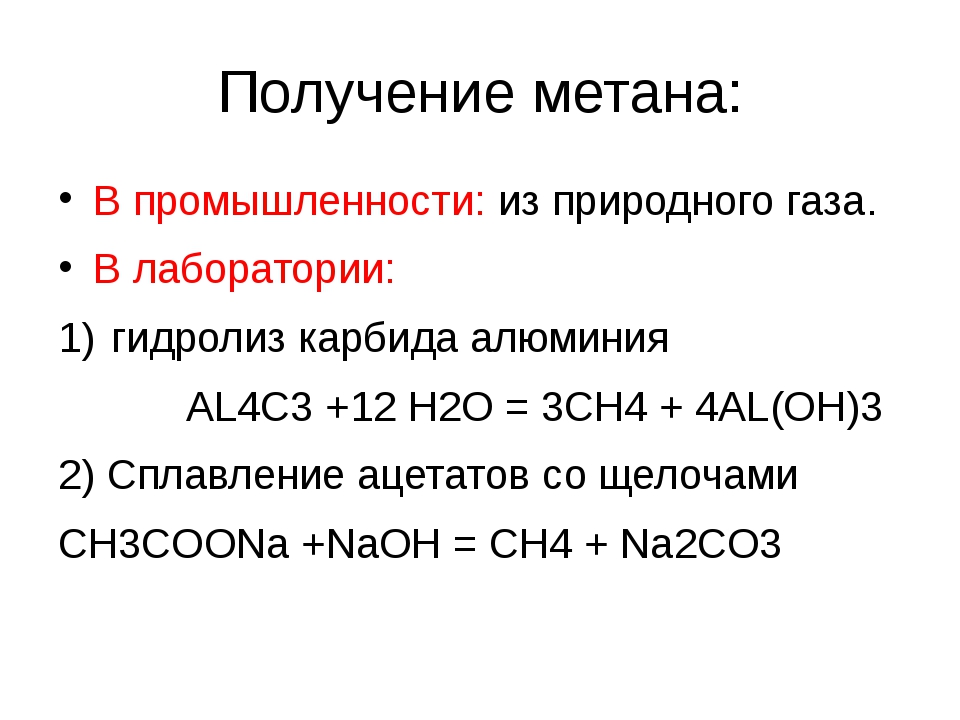

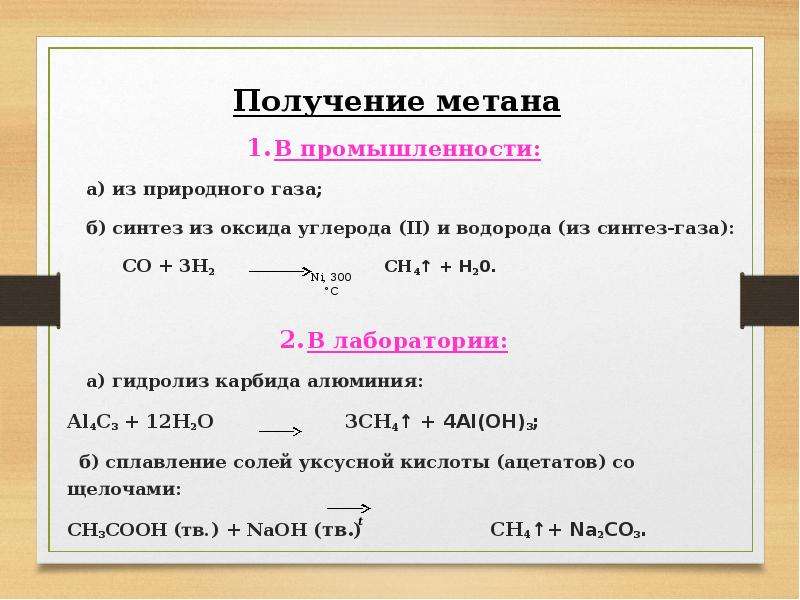

Al4C3 + 12H2O = 4Al(OH)3 + 3CH4

Al4C3 + 12HCl = 4AlCl3 + 3CH4

Этот способ получения используется в лаборатории.

3. Электролиз солей карбоновых кислот (электролиз по Кольбе).

Это электролиз водных растворов солей карбоновых кислот.

В общем виде:

2R–COONa + 2H2O → H2 + 2NaOH + 2CO2 + R–R

В водном растворе ацетат натрия практически полностью диссоциирует:

CH3COONa → CH3COO– + Na

+При этом на катод притягиваются катионы натрия Na+ и молекулы воды H2O.

Разряжаться на катоде будут молекулы воды:

Kатод (-): 2H2O + 2e = H2 + 2OH–

На аноде окисляются ацетат-ионы, а именно, атом углерода карбоксильной группы.

При этом от карбоксильной группы отрывается углекислый газ и остаются метильные радикалы, которые образуют газообразный этан:

Aнод (+): 2CH3COO– – 2e = 2CO2 + CH3–CH3

Суммарное уравнение электролиза водного раствора ацетата натрия:

2CH3COONa + 2H2O = H2 + 2NaOH + 2CO2 + CH3–CH3

4. Декарбоксилирование солей карбоновых кислот (реакция Дюма).

Реакция Дюма — это взаимодействие солей карбоновых кислот с щелочами при сплавлении.

R–COONa + NaOH → R–H + Na2CO3

Декарбоксилирование — это отщепление (элиминирование) молекулы углекислого газа из карбоксильной группы (-COOH) или органической кислоты или карбоксилатной группы (-COOMe) соли органической кислоты.

При взаимодействии ацетата натрия с гидроксидом натрия при сплавлении образуется метан и карбонат натрия:

5. Гидрирование алкеноа, алкинов, циклоалканов, алкадиенов.

При гидрировании этилена образуется этан:

При полном гидрировании ацетилена также образуется этан:

При гидрировании циклопропана образуется пропан:

6. Синтез Фишера-Тропша

Из синтез-газа (смесь угарного газа и водорода) при определенных условиях (катализатор, температура и давление) можно получить различные углеводороды:

nCO + (3n+1)H2 = CnH2n+2 + nH2O

Это промышленный процесс получения алканов.

7. В промышленности алканы получают из нефти, каменного угля, природного и попутного газа. При переработке нефти используют ректификацию, крекинг и другие способы.

Способы добычи и использования метана угольных пластов

В последние 20–30 лет, как сырьевому энергоресурсу, приоритет принадлежит углеводородам. И в первую очередь — природному газу. Освоение месторождений, его добыча, транспортировка и широчайшее использование во всём мире растёт по экспоненте. Помимо энергетики углеводородное сырьё пользуется всё большим и возрастающим спросом и в сфере газохимии.

Запасы природного газа истощаются, при этом, нанося ещё и вред экологии. Так, запасы природного газа в России исчисляются (по разным источникам) от 35 до 48 триллионов кубометров. Если учесть, что ежегодная добыча природного газа у нас достигает уже порядка 600 миллиардов кубометров (а она ежегодно будет только увеличиваться), то его запасов хватит всего лет на шестьдесят.

Вполне очевидной является проблема поисков альтернативных энергоносителей и ресурсов. Так, во многих развитых странах (США, Канада, Австралия, Китай, Германия, Великобритания, Франция) уже перешли от экспериментальных наработок к промышленному освоению альтернативных источников.

Среди них важное место занимают сланцевый газ и метан угольных пластов — по структуре и качественному составу во многом схожие с природным газом [1].

Вместе с тем, добыча сланцевого газа и метана из угольных пластов значительно отличается от природного газа — как по технологии, так и по трудозатратам. И стоимость условной единицы метана, добываемого из угольных пластов, пока ещё выше природного газа в несколько раз.

А чтобы снизить себестоимость метана, и сделать его конкурентоспособным, требуются новые теоретические и экспериментальные разработки. Немаловажным при этом является ещё и сохранение экологической чистоты. На первых порах всё это требует немалых финансовых затрат, государственной поддержки и серьёзных инвестиций.

Метан угольных пластов представляет собой форму природного газа, содержащегося в пластах угля. О наличии газа в угольных залежах известно давно. Это один из существенных факторов риска в процессе эксплуатации шахт.

Как правило, содержание метана растет с увеличением глубины залегания угля. Именно поэтому риск аварий, связанных со взрывами на шахтах, будет нарастать по мере выработки пластов угля нижнего залегания [2].

Метан может находиться в угольных пластах как в свободном, так и сорбированном или растворённом видах. При соприкосновении с воздухом и угольной пылью метан имеет свойства образовывать взрывоопасные смеси.

Поэтому газ угольных пластов до недавнего времени считался вредоносным и опасным попутчиком каменных углей, добываемых закрытым (подземным, шахтным) способом. При этом, важнейшей проблемой при добыче угля была его дегазация, то есть устранение газа из горных выработок.

Целью дегазации является снижение поступления газа в горные выработки, предотвращающие его внезапные выделения.

Различают дегазацию пассивную и активную. При пассивной дегазации источник выделения газа в горные выработки изолируется от шахтной атмосферы, и каптированный газ выводится либо за пределы опасного участка в струю воздуха для его разжижения до допустимых предельных норм, либо выбрасывается на поверхность.

Активная дегазация (рис. 1) предусматривает процессы сбора и изолирования газа, с выводом его на поверхность, вакуумными способами — специальными искробезопасными вакуумными насосами по вентиляционным каналам. Наиболее эффективными способами активной дегазации угольных пластов считается заблаговременная дегазация на предполагаемых шахтных разработках, обычно за 3-8 лет до начала активной добычи угля.

В таких случаях с поверхности бурятся вертикальные скважины, достигающие угольных пластов, а от них — уже забуриваются наклонно-горизонтальные — по простиранию шахтного поля.

Максимальная эффективность предварительной дегазации угольных пластов, по оценке специалистов, достигает 50-60%.

Начало было положено ещё в середине 1950-х годов. А в 1961 году, впервые в мире, на одной из шахт Карагандинского угольного бассейна были осуществлены опытные испытания заблаговременной дегазации шахтного поля с обработкой пластов методом гидравлического расчленения.

В результате происходит понижение уровня содержания метана, что приводит к значительному сокращению рисков аварий. Скважина для добычи метана из угольных пластов обычно характеризуется низкими дебитами.

Для максимального увеличения площади дренирования приток из скважин интенсифицируют несколькими способами. Самым распространенным способом интенсификации является гидравлический разрыв пласта. Причем эта технология применима для разного рода условий в угольных пластах.

Гидравлический разрыв пласта проводят для образования новых или раскрытия уже существующих трещин с целью повышения проницаемости призабойной зоны пласта и увеличения производительности скважины. В процессе гидроразрыва специальную технологическую жидкость нагнетают в пласт под высоким давлением, достаточным для того, чтобы вызвать разрыв этого пласта.

На следующем этапе гидроразрыва пласта в жидкость разрыва добавляют расклинивающий агент — пропант.

Пропант распределяется в трещинах для предотвращения их закрытия после завершения операции. В качестве расклинивающего материала используют натуральные пески и искусственные керамические пропанты. При этом в мировой практике в большинстве проводимых операциях гидроразрыва применяют кварцевый песок. Это во многом обусловлено его доступностью, относительно низкой стоимостью и пригодностью для различных пластовых условий.

Подача песка обязательна как во вновь созданные, так и в существовавшие в пласте трещины, раскрытые при гидроразрыве [3].

После добычи метан проходит очистку от механических примесей (угольной пыли; песка, использованного при гидроразрыве пласта) и других газов, а затем может быть направлен по трубопроводам к потребителю, либо пройти процесс сжижения, и также может быть направлен потребителю.

Существует два основных направления химической переработки и использования метана угольных пластов (рис. 2):

2):

— прямая конверсия метана в необходимые продукты за счет получения хлорзамещенного метана — хлорметила, метиленхлорида, хлороформа, четыреххлористого углерода и ряда других продуктов, а также нитрометана;

— поэтапная конверсия метана, через получение синтез-газа, который является первичным продуктом переработки метана.

Из синтезгаза получают метанол, синтетический бензин, дизельное топливо, диметиловый эфир и другие химические продукты, которые необходимы для производства полимеров. Метан угольных пластов — это ресурс, который становиться всё более значимым чистым энергоносителем, а технологии его — реальностью в глобальном масштабе.

Добыча метана из угольных пластов является инновационным проектом и имеет общегосударственное значение. Промышленная добыча метана угольных пластов в ведущем угледобывающем регионе России — Кузбассе свидетельствует о создании новой газовой подотрасли, которая позволяет повысить безопасность подземной добычи угля, создать более надёжную энергетическую базу и инфраструктуру для дальнейшего социально-экономического развития, дополнительные рабочие места и улучшить экологическую обстановку в регионе.

Список литературы:

1. Johnson A. Coalbed Methane: Clean Energy of the World. // Oilfield Review, 2009. – V. 21. – P. 4-17.

2. Золотых, С.С. Проблемы промысловой добычи метана в кузнецком угольном бассейне / Золотых, С.С., Карасевич, А.М. – М.: ИСПИН, 2002. – 570 с.

3. Тагиев С.М. Добыча метана угольных пластов в мире и перспективы добычи в Кузбассе // Materials of XI International Research and Practice Conference. – Sheffield UK, 2015. V. 10. – P. 77-80.

Авторы: Войтов Михаил Данилович, профессор каф. СПСШиРМПИ , к.т.н.

Шишков Роман Игоревич, студент каф. СПСШиРМПИ

Тагиев Санан Мехман оглы, студент каф. ОПИ, e-mail: [email protected], тел.: +7-951-166-51-55

Кузбасский государственный технический университет имени Т.Ф. Горбачева, 650000,

Россия, г. Кемерово, ул. Весенняя, 28

Установка производства водорода, назначение, технология, схема

Назначение

Установка производства водорода предназначена для обеспечения техническим водородом вновь вводимых установок:

- изомеризации,

- гидроочистки,

- гидрокрекинга,

- каталитического риформинга.

Строительство установки производства водорода позволит:

- ликвидировать недостающую потребность в водороде на НПЗ

- производить водород высокой чистоты (не менее 99,5 % об.), что сокращает объём газа в последующих схемах потребления водорода;

- улучшить экологические условия на территории предприятия за счёт применения в качестве топлива обессеренного газа с блока КЦА.

Методы производства водорода

- паровая конверсия метана и природного газа;

- газификация угля;

- электролиз воды;

- пиролиз;

- частичное окисление;

- биотехнологии.

Сырье и продукты

На российских НПЗ наиболее распространенным методом получения водорода является паровая конверсия углеводородов (СУГ, нафты, природного газа).

Продуктами являются чистый водород с концентрацией >99% об., а также отдувочный газ, который чаще всего используется в качестве топлива для печей.

Катализаторы

Наиболее часто используемыми в промышленности катализаторами для процесса паровой конверсии являются катализаторы на основе никеля, однако в ряде специфических процессов допускается использование благородных металлов платиновой группы.

Технологическая схема

В состав установки производства водорода входят следующие блоки и узлы:

- блок подготовки и очистки сырья;

- блок предриформинга;

- блок парового риформинга;

- блок конверсии и охлаждения конвертированного газа;

- блок очистки водородсодержащего газа по технологии КЦА;

- блок утилизации тепла продуктовых потоков и дымовых газов.

Очистка сырья

Природный газ поступает в подогреватель, нагревается до температуры 40 °С. Для гидрирования сернистых соединений, содержащихся в сырье, до сероводорода, требуется небольшое количество водорода.

Для гидрирования сернистых соединений, содержащихся в сырье, до сероводорода, требуется небольшое количество водорода.

С этой целью часть водорода, полученного на установке, подается в качестве рециркуляционного водорода в поток сырья. Смесь сырья и рециркулирующего водорода, последовательно поступая в теплообменники, нагревается до температуры 380 °С, необходимой для предварительной очистки сырья.

Подогретая газосырьевая смесь поступает в реактор гидрообессеривания, где происходит гидрирование соединений серы до H2S. Газосырьевая смесь из реактора последовательно проходит через адсорберы, где происходит улавливание хлоридов (НСl) и сернистых соединений (H2S). В каждом из этих реакторов имеется три слоя катализатора:

- модифицированный оксид алюминия для удаления НСl,

- оксид цинка,

- слой специального катализатора для эффективного и глубокого удаления H2S.

Предриформинг

Очищенная газосырьевая смесь смешивается с перегретым паром высокого давления. Соотношение расходов регулируется с поддержанием заданного мольного соотношения водяного пара и углерода. Величина значения этого соотношения зависит от типа сырья, подаваемого на установку.

Соотношение расходов регулируется с поддержанием заданного мольного соотношения водяного пара и углерода. Величина значения этого соотношения зависит от типа сырья, подаваемого на установку.

Далее парогазовая смесь нагревается до температуры реакции 475 °С – 500 °С, в змеевике подогрева сырья предриформинга, расположенном в конвекционной секции печи парового риформинга и направляется в реактор предриформинга.

Предриформинг служит для превращения тяжелых углеводородов, содержащихся в сырье, в метан, а также для частичного проведения реакций риформинга, при этом эффективность процесса повышается.

В зависимости от типа перерабатываемого сырья, может наблюдаться увеличение или снижение общей температуры по реактору. Так при переработке бензинов увеличивается общая температура по реактору, за счет преобладания протекания реакций с экзотермическим эффектом, а при переработке природного газа температура по реактору падает, за счет протекания реакций с эндотермическим эффектом.

Риформинг

Парогазовая смесь нагревается до температуры 650 °С в змеевике подогрева сырья риформинга, расположенном в конвекционной секции печи парового риформинга, и затем поступает в коллектор, расположенный в радиантной секции печи парового риформинга.

В радиантной секции печи парового риформинга смесь сырья и пара поступает в катализаторные трубы, находящиеся в радиантной секции печи парового риформинга Н-1, проходит сверху вниз катализаторные трубы. В результате реакции, протекающей на катализаторе, загруженном в катализаторные трубы, получается равновесная смесь, состоящая из Н2, СО, СO2, СН4 и Н2O.

Для предотвращения образования кокса и отложения его на катализаторе технологический пар подается в избытке, превышая стехиометрическое количество, требуемого на реакцию.

Полученный конвертированный газ (парогазопродуктовая смесь) выходит из печи парового риформинга при температуре 888 °С и далее направляется в теплообменник. В теплообменнике происходит охлаждение питательной воды до температуры 320-343 °С, регенерированное тепло используется для генерирования насыщенного пара высокого давления.

В теплообменнике происходит охлаждение питательной воды до температуры 320-343 °С, регенерированное тепло используется для генерирования насыщенного пара высокого давления.

Общий тепловой эффект реакций парового риформинга является в сильной степени эндотермическим, поэтому для достижения требуемой степени конверсии необходим подвод тепла.

Конструкция печи парового риформинга

Печь парового риформингаПечь имеет сложную конструкцию, разработанную с учетом технологических требований процесса с целью обеспечения безопасной эксплуатации и хорошими технико-экономическими показателями. Для обеспечения расчетной степени конверсии без перегрева внешней поверхности поддерживается необходимая температура газа в катализаторных трубах. Благодаря небольшому диаметру труб увеличивается площадь теплообменной поверхности и улучшается перемешивание газа в слое катализатора. В результате печи риформинга работают при максимальных давлениях и температурах.

По конструкции печь состоит из двух одинаковых радиантных камер, работающих параллельно, и расположенной над ними общей конвекционной камеры. Процесс паровой конверсии метана осуществляется в реакционных трубах при температуре 780-888 °С за счет внешнего обогрева.

Процесс паровой конверсии метана осуществляется в реакционных трубах при температуре 780-888 °С за счет внешнего обогрева.

Конверсия окиси углерода и охлаждение синтез-газа

Водородсодержащий газ после парового риформинга и охлаждения поступает в реактор высокотемпературной конверсии, где избыточный пар превращает большую часть СО в С02 и Н2 при прохождении через слой катализатора.

Синтез-газ, подвергнутый конверсии, охлаждается, отдавая тепло потокам системы выработки водяного пара. Далее частично охлажденный синтез-газ поступает в воздушный, а затем на доохлаждение в водяной холодильник, где охлаждается до температуры 35 °С и поступает в сепаратор для разделения смеси на неочищенный водород и технологический конденсат.

Технологический конденсат смешивается с химочищенной водой, поступающей из сетей завода и направляется в деаэратор, а неочищенный водород подается в блок короткоцикловой адсорбции.

Короткоцикловая адсорбция водородсодержащего газа

Поток неочищенного водородсодержащего газа поступает в блок короткоцикловой адсорбции (КЦА), где происходит удаление примесей в процессе циклической адсорбции. Для выполнения заданной степени концентрирования водорода и удаления примесей в процессе используются многочисленные адсорбционные слои. Принятая схема блока позволяет извлечь водород с концентрацией 99,5 % (об.) из конвертированного газа, а сбросной газ направляется в качестве топлива в реакторную печь.

Для выполнения заданной степени концентрирования водорода и удаления примесей в процессе используются многочисленные адсорбционные слои. Принятая схема блока позволяет извлечь водород с концентрацией 99,5 % (об.) из конвертированного газа, а сбросной газ направляется в качестве топлива в реакторную печь.

В блоке КЦА происходит очистка конвертированного водородсодержащего газа от примесей метана, окислов углерода путем адсорбции загрязнений на адсорбенте при высоком давлении и десорбции при низком давлении.

Блок утилизации тепла дымовых газов

В блоке утилизации тепла дымовых газов и продуктовых потоков производится водяной пар высокого давления за счет охлаждения дымовых газов и продуктовых потоков. Одновременно с этим предусмотрено использование тепла дымовых газов для нагрева питательной воды, перегрева производимого водяного пара и подогрева воздуха, подаваемого к горелкам печи.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

един. | итого | % | |

| Входы | |||

| Сырьевой газ | т | 276,00 | 22,30 |

| Расход пара ВД в предриформинг | т | 633,60 | 51,20 |

| Расход пара ВД в риформинг | т | 327,90 | 26,50 |

| Сумма сырья | т | 1 237,50 | 100,00 |

| Выходы | |||

| Водород с установки | т | 89,70 | |

| Расход отдувочного газа с блока КЦА на печь | т | 605,10 | |

| Расход технологического конденсата | т | 542,70 | |

| Сумма продуктов | т | 1 237,50 | |

Достоинства и недостатки

Недостатки

- Высокие выбросы дымовых газов в атмосферу

- Высокие капитальные затраты

- Высокая стоимость перегретого водяного пара

Достоинства

- Наиболее проработанный и распространенный вид производства водорода в нефтехимической промышленности

- Относительно низкие температуры процесса

- Вариативность проекта установки в зависимости от требований заказчика

Существующие установки

Спрос на водород растет в связи с переходом на потребление более чистых и легких нефтяных топлив, в то время как нефтяное сырье становится все тяжелее. В связи с этим трудно представить современный НПЗ без установки производства водорода. УПВ может отсутствовать только в составе НПЗ, работающих по профилю первичной переработки нефти. Стоит отметить, что для производств, обладающих развитой архитектурой вторичных процессов, ресурсов одной УПВ может быть недостаточно.

В связи с этим трудно представить современный НПЗ без установки производства водорода. УПВ может отсутствовать только в составе НПЗ, работающих по профилю первичной переработки нефти. Стоит отметить, что для производств, обладающих развитой архитектурой вторичных процессов, ресурсов одной УПВ может быть недостаточно.

Получение и химические свойства алканов

Получение алканов

Рассмотрим получение и химические свойства алканов. В промышленности основным исходным сырьем для получения алканов служат такие природные источники как нефть и природный газ. Нефть – сложный природный объект, основную массу которого составляют углеводороды (УВ) трех гомологических рядов – алканы, циклоалканы и арены, однако наиболее широко представлены углеводороды смешанного гибридного строения. В составе различных фракций нефти содержатся алканы с числом углеродных атомов от 5 до 30. На 95% природный газ состоит из метана, остальные 5% — примесью этана и пропана.

Алканы выделяют из сырья путем фракционной перегонки, основанной на разности температур кипения. Однако выделение чистых индивидуальных алканов является сложным процессом, поэтому чаще всего получают их смеси. Другим способом их получения является крекинг — термическое разложение углеводородов, в результате которого в углеводородной цепи соединений с более высокой молекулярной массой происходит разрыв углерод-углеродной связи с образованием соединений с более низкой молекулярной массой.

Однако выделение чистых индивидуальных алканов является сложным процессом, поэтому чаще всего получают их смеси. Другим способом их получения является крекинг — термическое разложение углеводородов, в результате которого в углеводородной цепи соединений с более высокой молекулярной массой происходит разрыв углерод-углеродной связи с образованием соединений с более низкой молекулярной массой.

Различают термический крекинг и каталитический крекинг.

Термический крекинг был открыт русским инженером В.Г. Шуховым в 1891 г. Термический крекинг проводят при температуре 450–700oС. При этом происходит разрыва С–С связей высококипящих алканов с образованием более низкокипящих алканов и алкенов:

C12H26 → C6H14 + C6H12

При температуре более 1000°С происходит разрыв как С–С связей, так и более прочных С–Н связей.

Каталитический крекинг осуществляется при температуре 500°С, атмосферном давлении в присутствии катализаторов (чаще всего оксидов алюминия и кремния). В этом случае разрыв связей молекул сопровождается реакциями изомеризации и дегидрирования.

В этом случае разрыв связей молекул сопровождается реакциями изомеризации и дегидрирования.

Синтетические методы получения алканов

1.Гидрирование ненасыщенных углеводородов.

Реакцию осуществляют в присутствии катализаторов (Ni, Pd) при нагревании:

СН3-СН=СН-СН3 + Н2 → СН3-СН2-СН2-СН3

бутан бутен-2

СНз-C≡С-СН3 + 2Н2 → СН3-СН2-СН2-СН

бутин-2 бутан

2.Дегалогенирование моногалогенпроизводных алканов.

В присутствии металлического натрия нагревание моногалогензамещенных алканов приводит к образованию алканов с удвоенным числом атомов углерода (реакция Вюрца):

СН3-СН-СН-СН2-Cl + 2Na + Cl-СН2-СН-СН-СН3 → СН3-СН-СН-СН2-СН2-СН-СН-СН3 + 2NaCl.

3.Сплавление безводных солей карбоновых кислот с щелочами. При получаются алканы, содержащие на один атом углерода меньше по сравнению с углеродной цепью исходных карбоновых кислот (реакция Дюма):

CH3-CH2-COONa + NaOH→СН3-СН3↑ + Na2CO3

4.Получение смеси алканов из синтез-газа (СО + Н2):

nCO + (2n+1)H2 = CnH2n+2 + nH2O

5.Электролиз раствора солей карбоновых кислот (синтез Кольбе).

При электролизе солей карбоновых кислот на аноде выделятся соответствующий алкан и углекислый газ, на катоде — водород и щелочь

CH3-CH2-COONa + H2O → СН3-СН3↑ + 2СО2 + Н2 + 2NaОН

Получение метана

1. Действие на раскаленную медь смеси сероводорода и сероуглерода:

CS2 + 2H2S + 8Cu = CH4+ Cu2S

2. Нагревание до 1200 градусов смеси водорода и углерода (а в присутствии никелевого катализатора до 475 градусов):

Нагревание до 1200 градусов смеси водорода и углерода (а в присутствии никелевого катализатора до 475 градусов):

С + 2Н2 → СН4

Та же самая реакция протекает в горящей в атмосфере водорода электрической дуге.

3. Взаимодействие карбида алюминия с водой:

Аl4С3 + 12Н2О = ЗСН4↑ + 4Аl(ОН)3.

4. Нагревание смеси щелочи и ацетата натрия:

СН3СООNa + NaOH = Na2CO3 + CH4.

5. Взаимодействие водорода и оксида углерода (II):

CO + 3H2 = CH4 + h3O

Химические свойства алканов

Алканы ввиду насыщенности связей при нормальных условиях являются инертными веществами (их еще называют «химические мертвецы»). Они не способны вступать в реакции восстановления, при комнатной температуре не окисляются даже под действием таких сильных окислителей как К2Cr2O7, KMnO4 и т. п. Однако в определенных условиях они могут вступать в реакции окисления (горения), дегидрирования, дегидроциклизации, изомеризации, разложения (крекинг), замещения.

п. Однако в определенных условиях они могут вступать в реакции окисления (горения), дегидрирования, дегидроциклизации, изомеризации, разложения (крекинг), замещения.

1.Реакция дегидрирования (протекает при повышенной температуре в присутствии катализаторов Pt, Pd, Ni, Fe, Cr2O3, Fe2O3, ZnO):

СН3-СН2-СН3 → СН3-СН=СН2 + H2 (катализатор — Ni, 500°С)

пропан пропен

СН3-СН2-СН2-СН3 → СН3-СН=СН-СН3 + H2 (катализатор — Ni, 500°С)

бутан бутен-2

СН3-СН2-СН2-СН3 → CH2=CH-CH=CH2 + H2 (катализатор — Cr2O3/Al2O3, ~550°С)

бутан бутадиен-1,3

2СН4 → CH≡CH+ H2 (катализатор — С, 1500°С)

метан ацетилен

2. Реакция дегидроциклизации (протекает при повышенной температуре в присутствии катализаторов):

Реакция дегидроциклизации (протекает при повышенной температуре в присутствии катализаторов):

3.Реакция изомеризации (протекает при повышенной температуре в присутствии катализатора):

4.Крекинг (нагрев до высоких температур без доступа воздуха):

C6H14 → C3H8 + C3H6

5.Окисление:

Неполное окисление алканов используют для получения карбоновых кислот, кетонов, альдегидов, спиртов:

СН3-СН2-СН2-СН3 + 3O2 → 2СН3-СOOH + 2H2O

бутан уксусная кислота

Действие кислорода воздуха в присутствии солей марганца на алканы с числом атомов углерода в цепи более 25 приводит к образованию смеси карбоновых кислот, среднее число атомов углерода в цепи которых составляет 12-18.

Полное окисление алканов (горение) –это экзотермическая реакция, которая сопровождается разрывом всех С-С и С-Н связей:

C6H14 + 9,5O2 6CО2 + 7H2O + Q

Низшие алканы (метан, этан, пропан, бутан) – легко воспламеняются, увеличение углеродной цепи алканов ведет к затруднению их горения, что объясняется недостатком кислорода воздуха, необходимого для полного окисления всего углерода. При этом происходит горение с образованием копоти, угарного газа.

6.Реакция образования «синтез-газа»:

СН4 + H2O → CO + 3H2 (катализатор — Ni, 800°С)

7. Реакция замещения (SR)

Замещение атома водорода происходит по радикальному механизму. Вначале преимущественно замещается третичный атом углерода, затем вторичный и первичный.

- Реакция галогенирования алканов возможна только при действии света или высокой температуры.

При этом образуются галогеналканы:

При этом образуются галогеналканы:

Реакция продолжается до тех пор, пока не израсходуется один из реагентов. При большом количестве галогена в результате реакции образуется смесь продуктов замещения 2-х, 3-х и т.д. атомов водорода

- Реакция нитрования алканов (реакция Коновалова) протекает при действии разбавленной азотной кислоты:

- Реакция сульфохлорирования

CH3(CH2)10CH3 + SO2 + Cl2CH3(CH2)10CH2-SO2Cl + HCl

CH3(CH2)10CH2-SO2Cl + 2NaOHCH3(CH2)10-CH2SO3Na + NaCl

Применение алканов

Метан Получение метана — Справочник химика 21

Если основной целью является получение синтез-газа с различным соотношением На СО, можно увеличить содержание СО добавлением в реакционную смесь СОа. Это смещает равновесие в сторону образования СО с другой стороны, при высоких температурах СОа вступает с метаном в следующую сильно эндотермическую реакцию [c.213]

Это смещает равновесие в сторону образования СО с другой стороны, при высоких температурах СОа вступает с метаном в следующую сильно эндотермическую реакцию [c.213]Получение. Метан получают в основном из природных газов, но можно получать и синтетическим путем [c.300]

Вследствие относительно большой разницы в температурах кипения низших членов гомологического ряда (см. табл. 2.3) метан, этан, пропан, н-бутан, изобутан и изомерные пентаны можно получить тщательной фракционной перегонкой природного газя или нефти. Хотя комбинированием физических методов можно получить из нефти и некоторые другие чистые алканы, все же, если требуется чистый алкан, он должен быть синтезирован из функционального производного. В настоящем разделе рассмотрены синтетические методы, которые широко применяются в лабораторной практике. Реакции изомеризации и алкилирования, которые могут быть использованы для получения некоторых алканов, рассмотрены в разд.

2.1.9.4. [c.130]

2.1.9.4. [c.130]Метан, полученный из ацетата натрия и едкого натра, всегда, содержит нримесь этилена, поэтому рекомендуется получать метан из ацетата натрия и окиси бария [17]. [c.89]

В реакционную пробирку из стекла пирекс помещают 0,3 мл воды-Hi Воду замораживают погружением в стакан со смесью сухого льда и ацетона, добавляют приблизительно 2 г тонко измельченного порошка карбида алюминия и пробирку эвакуируют до давления менее мм рт. ст. Сосуд нагревают при 100° (примечание 1) в течение 1 часа, поскольку при менее продолжительном нагревании на стенках сосуда остаются капельки воды (примечание 2). Полученный метан загрязнен небольшими количествами водорода, кислорода, аммиака, сероводорода и ненасыщенных углеводородов [1]. [c.568]

Б качестве сырья используют этилен, свободный от кислорода, кислородных соединений (двуокись углерода, окись углерода, альдегиды, спирты, сложные эфиры и др.) и от сернистых соединений, которые препятствуют полимеризации. Метан и этан ухудшают процесс только тогда, когда их количество превышает соответственно 2,0 и 5,0%. Водород и азот не мешают полимеризации, но чем больше их количество, тем меньше будет индекс вязкости полученного масла. [c.329]

Метан и этан ухудшают процесс только тогда, когда их количество превышает соответственно 2,0 и 5,0%. Водород и азот не мешают полимеризации, но чем больше их количество, тем меньше будет индекс вязкости полученного масла. [c.329]

Известно, что поверхность реактора оказывает существенное влияние на протекание реакции окисления метана [1, 15] увеличение отношения площади поверхности к объему реактора способствует увеличению выхода формальдегида, тормозя его цепное окисление. Нами был проведен ряд опытов в реакторе, в котором отношение поверхности к объему было увеличено приблизительно в 10 и 100 раз по сравнению с прежним, составлявшим 15 смГ . При этом для набивки реактора использовался песок и гранулированная окись алюминия. На рис. 7 приведены графики зависимости выхода формальдегида от температуры реакции окисления метана кислородом воздуха для двух значений соотношения воздух метан, полученных в реакторе с неразвитой поверхностью (сплошные кривые). Точки около этих кривых соответствуют результатам опытов в реакторе с развитой поверхностью. Видно, что величина поверхности не играет заметной роли при проведении реакции окисления метана в плазменной струе. [c.128]

Метан получен двумя методами [c.55]

Получение. Метан может быть получен синтезом из углерода и водорода (при 1200° С) [c.194]

Это неверно восстановлением окиси углерода можно получать этанол и гомологи. Таким же путем, но в иных условиях, гидрирование окиси углерода дает смесь углеводородов С Н2 + 2- Из С 32 и Наб в присутствии меди получен метан.— Прим. ред. [c.93]

Метан разлагается на сажу и водород при температуре 1400 К. Никелевый катализатор снижает температуру распада до 920—1070 К- Процесс может быть осуществлен и в две ступени. В качестве промежуточного продукта может быть получен ацетилен (тепловой эффект реакции при 298 К в кДж/моль) [945] [c.333]

Для получения цианистого водорода предложено использовать [45] струйный плазменный реактор, работающий при температуре 4000 °К и давлении 100—1000 ат концентрация цианистого водорода достигает 22—27 мол. %. Азот отдельно подают в дуговую камеру, а метан и циркулирующие газы вводят в смесительную камеру дальше по потоку. Так как система работает при температуре ниже тройной точки для углерода, равной 4020 °К, в качестве конструкционного материала можно применять графит [48[. [c.305]

Разложение перэфира IVa ранее не изучалось. Из полученных данных можно заключить, что распад этого соединения в бензоле и уксусной кислоте приводит к образованию СИз-радикалов, которые были идентифицированы по продуктам их взаимодействия с солью ртути (ацетат метилртути) и со средой (метан). [c.254]

Пора рассматривать как серьезный источник сырья отходы различного происхождения (сточные воды, городские отходы, зерновые и древесные отходы и т. д.). Так из биомассы, получаемой из опавшей листвы и некоторых трав, может быть получен метан, на базе которого вырабатывается синтез-газ. В Сиэтле (США) строится завод по производству метанола из органических отходов [18]. Таким образом, значительно расширяются возможности получения традиционных нефтехимических продуктов из других видов сырья. [c.10]

В результате остается смесь Н2 и N2. Последний, конечно, поступает из воздуха, примененного при получении генераторного или водяного газов. Так как выделение водорода нз такого устойчивого вещества, как вода, несколько затруднено, естественна была попытка обратиться в качестве источника водорода для аммиачного синтеза к менее устойчивому, чем вода, метану, запасы которого хотя и не так велики, как в случа [c.357]

В СССР увеличение производства ацетилена происходит в основном за счет методов, основанных на переработке углеводородного сырья, для чего используются все известные в настоящее время способы переработки природного газа окислительный, пиролиз, электрокрекинг, гомогенный пиролиз бензина и пиролиз углеводородов в трубчатой печи. Осуществляется также внедрение плазменного метода ( плазмоструйного пиролиза ) получения ацетилена [41]. Исследования процесса получения ацетилена и его гомолог

Введение

Метан входит в число антропогенных парниковых газов (ПГ), выбросы которых контролируются Рамочной конвенцией об изменении климата ООН и Киотским протоколом к Конвенции, так как повышение его содержания в атмосфере способствует усилению парникового эффекта. Многие страны, несут обязательства по предоставлению отчетов о годовом объеме выбросов парниковых газов, включая метан, о политике и мерах по их снижению.

Метан является основным компонентом природного и попутного нефтяного газа. Соответственно, важным источников выбросов метана а Казахстане, как одного из крупнейших в мире производителей и экспортеров нефти и природного газа, является нефтегазовый сектор. Метан выбрасывается в атмосферу широким кругом источников, существующих в рамках различных технологических процессов и оборудования в нефтегазовом секторе. В связи с этим, важной и актуальной задачей является обеспечение эффективного регулирования учета и отчетности по выбросам метана в нефтегазовом секторе, включая надежную и точную методику расчетов и измерений.

В данной расчетно-графической работе я раскрою тему выбросов метана в атмосферу, и расскажу один из наиболее, заинтересовавших меня, методов уменьшения выбросов в нефтегазовой промышленности. А также что такое метан, его свойства, применение, источники и получение.

Что такое метан? Источники и получение метана.

Метан — простейший углеводород, бесцветный газ без запаха. Его химическая формула — CH4. Малорастворим в воде, легче воздуха. При использовании в быту, промышленности в метан обычно добавляют одоранты со специфическим «запахом газа». Основной компонент природных (77—99%), попутных нефтяных (31—90%), рудничного и болотного газов (отсюда другие названия метана — болотный или рудничный газ).

Метан выделяется из различных источников как антропогенного (в результате деятельности человека), так и природного происхождения. Антропогенными источниками метана являются сельское хозяйство, угольные шахты, мусорные свалки и системы природного газа и нефти. Около 60% глобальных выбросов метана происходит из этих источников.

Где находятся самые крупные источники выбросов метана? В глобальном масштабе это такие страны, как Китай, Россия, Украина, Казахстан, Индия, Соединенные Штаты и Бразилия. Согласно подсчетам, в этих странах происходит почти половина всех выбросов метана антропогенного происхождения. Основные источники выбросов метана в этих странах могут сильно отличаться. Например, в Китае источниками выбросов метана являются в основном угольные шахты, тогда как в России утечки метана происходят в основном из систем природного газа и нефти. В США основным источником выбросов метана являются мусорные свалки с применением захоронения отходов.

На 90–95% метан имеет биологическое происхождение. Травоядные копытные животные, такие как коровы и козы, испускают пятую часть годового выброса метана: его вырабатывают бактерии в их желудках. Другими важными источниками служат термиты, рис-сырец, болота, фильтрация естественного газа (это продукт прошлой жизни) и фотосинтез растений. Вулканы вносят в общий баланс метана на Земле менее 0,2%, но источником и этого газа могут быть организмы прошлых эпох. Промышленные выбросы метана незначительны. Таким образом, обнаружение метана на планете типа Земли указывает на наличие там жизни.

Метан образуется при термической переработке нефти и нефтепродуктов (10—57% по объёму), коксовании и гидрировании каменного угля (24—34%). Лабораторные способы получения: сплавление ацетата натрия со щелочью, действие воды на метилмагнийиодид или на карбид алюминия.

В лаборатории получают нагреванием натронной извести (смесь гидроксидов натрия и калия) или безводного гидроксида натрия с уксусной кислотой. Для этой реакции важно отсутствие воды, поэтому и используется гидроксид натрия, так как он менее гигроскопичен.

оценок выбросов метана по сегментам в США | Добровольные программы EPA по метану для нефтяной и газовой промышленности

EPA оценивает выбросы метана в нефтегазовой отрасли в своем ежегодном реестре выбросов и стоков парниковых газов в США. Ниже представлены диаграммы, обобщающие выбросы метана по сегментам нефтегазовой отрасли в 2018 году.

Обзор

Оценки выбросов метана, агрегированные по основным нефтегазовым сегментам США, представлены на диаграмме ниже.

Показать / скрыть данные

| Сегмент | Процент |

|---|---|

| Добыча нефти | 20 |

| Добыча газа | 47 |

| Обработка | 7 |

| Передача и хранение | 19 |

| Распределение | 7 |

Производство

На сегмент «Производство» приходится 67% общих выбросов метана в нефтегазовой отрасли.На диаграмме ниже показано распределение основных источников выбросов в этом сегменте.

Показать / скрыть данные

| Источник выбросов | Процент |

|---|---|

| Пневматические контроллеры | 37 |

| Станции сбора и повышения давления | 27 |

| Морские платформы | 5 |

| Насосы для закачки химреагентов | 4 |

| Слив жидкостей | 4 |

| Завершение работ и капитальный ремонт | 2 |

| Танки | 2 |

| Другое | 20 |

Обработка

На сегмент «Переработка» приходится 7% общих выбросов метана в нефтегазовой отрасли.На диаграмме ниже показано распределение основных источников выбросов в этом сегменте.

Показать / скрыть данные

| Источник выбросов | Процент |

|---|---|

| Газовые двигатели | 57 |

| Поршневые компрессоры | 13 |

| Продувка / удаление воздуха | 9 |

| Центробежные компрессоры | 8 |

| Другое | 13 |

Трансмиссия

На сегмент передачи и хранения приходится 19% общих выбросов метана в нефтегазовой отрасли.На диаграмме ниже показано распределение основных источников выбросов в этом сегменте.

Показать / скрыть данные

| Источник выбросов | Процент |

|---|---|

| Поршневые компрессоры | 35 |

| Трубопроводы | 14 |

| Двигатели | 13 |

| Станция «Беглецы» | 11 |

| Центробежные компрессоры | 9 |

| Станция вентиляции | 9 |

| Пневматические контроллеры | 2 |

| Другое | 7 |

Распределение

На сегмент «Распределение» приходится 7% общих выбросов метана в нефтегазовой отрасли.На диаграмме ниже показано распределение основных источников выбросов в этом сегменте.

Показать / скрыть данные

| Источник выбросов | Процент |

|---|---|

| Жилые метры | 17 |

| Ошибки (раскопки) | 14 |

| Счетчики коммерческого / промышленного назначения | 12 |

| Сеть — незащищенная сталь | 10 |

| Сеть — защищенная сталь | 10 |

| Услуги — Незащищенная сталь | 9 |

| Сеть — Чугун | 6 |

| Другое | 22 |

Начало страницы

MethaneSAT

Метан является сильнодействующим парниковым газом, который в течение первых 20 лет после выброса в атмосферу более чем в 80 раз превышает теплотворную способность двуокиси углерода.Метан в результате деятельности человека вызывает по крайней мере четверть потепления, которое испытывает сегодня наша планета.

MethaneSAT предназначен для определения местоположения и измерения метана из человеческих источников по всему миру, предоставляя компаниям и правительствам новую возможность отслеживать, количественно определять и сокращать эти выбросы, а также предоставлять населению данные, позволяющие увидеть, что работа выполняется.

Одним из крупнейших источников этих выбросов сегодня является нефтегазовая промышленность. Сокращение выбросов метана из нефти и газа — это самый быстрый и эффективный способ замедлить темпы потепления сегодня , даже если мы работаем над декарбонизацией нашей энергетической системы.Например, сокращение выбросов метана из нефти и газа на 45 процентов к 2025 году принесет те же 20-летние выгоды для климата, что и немедленное закрытие 1300 угольных электростанций.

MethaneSAT будет обеспечивать регулярный мониторинг регионов, на которые приходится более 80 процентов мировой добычи нефти и газа, с достаточной детализацией, чтобы определить местоположение и уровень выбросов с беспрецедентной степенью точности, а также определить ответственность за эти выбросы — предлагая ценный новый метрика для широкого круга заинтересованных сторон.MethaneSAT также будет иметь возможность измерять выбросы от промышленного сельского хозяйства и других антропогенных источников метана.

Уникальные возможности

MethaneSAT будет определять местонахождение и измерять выбросы метана от нефтегазовых операций практически в любой точке Земли с точностью и в невиданных ранее масштабах, за небольшую часть стоимости большинства космических миссий. Он специально разработан для получения данных, которые позволят компаниям и странам выявлять, управлять и сокращать свои выбросы метана, замедляя темпы потепления нашей планеты.

Эта миссия заполняет критический пробел в возможностях других спутников — как на орбите сейчас, так и на чертежной доске. Другие спутники могут либо определять выбросы метана на больших географических территориях, либо измерять их в заранее определенных местах. MethaneSAT сделает и то, и другое. Он будет покрывать широкий 200-километровый обзорный путь (124 мили), проходящий над важными целевыми регионами каждые несколько дней.

Усовершенствованные датчикиMethaneSat улавливают отраженное инфракрасное излучение солнца, когда оно проходит через атмосферу, и анализируют их, чтобы выявить уникальный отпечаток метана.Серия сложных алгоритмов будет отсортировать данные с учетом влияния облаков, крошечных частиц загрязнения воздуха и отражательной способности почвенного покрова, чтобы рассчитать даже небольшие изменения в темпах выбросов метана.

Уникальная технология

MethaneSAT использует последние научные и технологические инновации в области проектирования датчиков, спектроскопии, алгоритмов извлечения данных и инверсии потоков — современной техники моделирования, используемой для различения антропогенных выбросов от окружающих источников и отслеживания их происхождение.

MethaneSAT будет использовать высокочувствительный спектрометр для разделения узкой полосы в коротковолновом инфракрасном спектре, где метан поглощает свет, что позволит ему обнаруживать концентрации метана до двух частей на миллиард. Высокое разрешение спутника в сочетании с 200-километровым углом обзора позволит MethaneSAT количественно определять даже небольшие источники выбросов на больших площадях.

Чтобы превратить обширный поток необработанных данных в полезную информацию, команда MethaneSAT применит обратное моделирование моделей концентрации метана с учетом влияния ветра и других атмосферных условий, чтобы определить местоположение и количество как крупных точечных источников метана, так и как меньшие выбросы на больших площадях.

Уникальное назначение

MethaneSAT разрабатывается дочерней компанией, находящейся в полной собственности некоммерческого фонда защиты окружающей среды (EDF), который имеет долгую успешную работу как с бизнесом, так и с политиками для создания инновационных, научно обоснованных решений критических экологических проблем. EDF также организовала беспрецедентную серию из 16 независимых исследований, в результате которых было подготовлено более 35 рецензируемых научных работ с участием более 150 академических и отраслевых экспертов для оценки выбросов метана на каждом этапе в США.С. Цепочка поставок нефти и газа.

Идея MethaneSAT была впервые представлена президентом EDF Фредом Круппом во время выступления на TED Talk в апреле 2018 года как одна из первых групп идей, изменяющих мир, выбранных для посевного финансирования в рамках проекта Audacious Project, преемника премии TED.

Нефтегазовая промышленность ежегодно выбрасывает в атмосферу около 75 миллионов метрических тонн метана. По оценкам Международного энергетического агентства, отрасль может добиться сокращения выбросов на 75 процентов, используя доступные сегодня технологии (две трети из них без затрат).

Ведущие нефтегазовые компании начали устанавливать цели по сокращению выбросов метана, а несколько стран либо приняли нормативные акты, либо находятся в процессе их разработки. MethaneSAT предоставит инструмент, который представители отрасли и правительства могут использовать для предоставления общественности независимой и объективной уверенности в том, что сокращения производятся и обязательства выполняются.

MethaneSAT предназначен как для выявления, так и для решения глобальных экологических проблем. Предоставляя данные о глобальных выбросах на регулярной основе, миссия значительно расширит знания и понимание общественности как масштабов проблемы, так и возможностей ее решения.Компании и страны получат данные, необходимые для принятия мер и оценки результатов.

Новый процесс может привести к производству метанола или уксусной кислоты более энергоэффективными, недорогими и экологически безопасными способами — ScienceDaily

Прямое окисление метана, содержащегося в природном газе, в метанол при низких температурах уже давно был святым Граалем. Согласно статье, опубликованной сегодня в журнале Nature командой инженеров-химиков из Университета Тафтса, исследователи из Тафтса нашли прорывный способ добиться этого с помощью гетерогенного катализатора и дешевого молекулярного кислорода.

Метанол является основным сырьем для производства химикатов, некоторые из которых используются для производства таких продуктов, как пластмассы, фанера и краски. Метанол также может использоваться в качестве топлива для транспортных средств или может быть преобразован для производства высококачественного водорода для топливных элементов.

Однако нынешний способ производства метанола из синтез-газа, полученного из метана или угля, включает многоступенчатый процесс, который не является ни эффективным, ни экономичным в малых масштабах. В результате выбросы метана из нефтяных скважин, на которые приходится 210 миллиардов кубических футов природного газа ежегодно, сбрасываются и сжигаются, по данным U.S. Управление энергетической информации. Между тем, рост гидравлического разрыва пласта или гидроразрыва пласта и последующее использование сланцевого газа, главным компонентом которого является метан, резко увеличили поставки природного газа в США и усилили желание превратить метан в более ценные химические вещества. , например, окислением до метанола или карбонилированием до уксусной кислоты.

В результате ученые искали более эффективные и менее дорогие способы преобразования метана с помощью процесса, в котором используется недорогой молекулярный кислород в мягких условиях, в которых используются относительно низкие температуры и давления.Потенциальная выгода значительна. В 2000 году доступность дешевого сланцевого газа составляла всего 1 процент поставок природного газа в США, а сегодня — более 60 процентов.

Исследователи под руководством Тафтса обнаружили, что они могут использовать молекулярный кислород и монооксид углерода для прямого превращения метана в метанол, катализируемого нанесенными моноядерными частицами дикарбонила родия, закрепленными на внутренних стенках пор цеолитов или на поверхности носителей из диоксида титана, которые были суспендирован в воде под умеренным давлением (от 20 до 30 бар) и температурой (от 110 до 150 градусов C).

Тот же катализатор также производит уксусную кислоту по другой схеме реакции, в которой метанол не используется в качестве промежуточного продукта. Окись углерода необходима для каталитической реакции, которая является гетерогенной. Настройка реакции либо на метанол, либо на уксусную кислоту возможна путем надлежащего контроля рабочих условий, особенно кислотности носителя. Исследование показало, что даже после многих часов реакции вымывание катализатора из воды не происходит.

Старший автор статьи Мария Флитцани-Стефанопулос, Ph.Д., заслуженный профессор и заслуженный профессор Роберта и Марси Хабер в области энергетической устойчивости в Школе инженерии Университета Тафтса, сказал, что исследователи были очень удивлены, обнаружив, что для производства метанола в газовой смеси необходим окись углерода.

«Мы связываем это с сохранением карбонилированного активного центра», — сказал Флитцани-Стефанопулос. «Интересно, что наш катализатор не карбонилирует метанол. Вместо этого он карбонилирует метан непосредственно до уксусной кислоты, что является наиболее захватывающим открытием.«

«Хотя необходимы дополнительные исследования, мы воодушевлены тем, что этот процесс обещает дальнейшее развитие. Он не только может быть эффективным для производства метанола и уксусной кислоты непосредственно из метана, но и более энергоэффективным и экологически безопасным способом. чем текущие процессы », — добавила она.

Докторант JunJun Shan и докторант Mengwei Li, которые являются первыми авторами статьи, приготовили поддерживаемые Rh-катализаторы с помощью относительно простых процедур синтеза.Основное внимание уделялось атомному диспергированию частиц родия, что было достигнуто с помощью специального протокола термообработки цеолитовой подложки и закрепления частиц-предшественников родия на восстановленном диоксиде титана с помощью УФ-облучения. По словам Шаня, атомарное состояние родия необходимо для протекания реакции.

Лоуренс Ф. Аллард, доктор философии, видный научный сотрудник Окриджской национальной лаборатории и соавтор статьи, сказал, что электронная микроскопия с коррекцией аберраций имеет решающее значение для поддержки исследования.

«Прямая визуализация дисперсий отдельных атомов в сочетании с более стандартными« косвенными »химическими и спектроскопическими методами представляет собой мощную комбинацию возможностей, которая позволяет этим исследованиям быть столь успешными», — сказал Аллард.

Флитцани-Стефанопулос руководит лабораторией нанокатализа и энергии Тафтса Департамента химической и биологической инженерии, которая исследует новые каталитические материалы для производства водорода и «зеленых» химикатов. Новаторская работа в ее лаборатории продемонстрировала использование гетерогенных катализаторов с одним атомом металла для реакций, представляющих интерес для обработки топлива, а также для производства товаров и химикатов с добавленной стоимостью, с улучшенными выходами и уменьшенным углеродным следом, при рациональном и более эффективном использовании драгоценных металлов.

Источник экспертов по гидрату метана для проектов, телефонных консультаций и работы

Горнодобывающая промышленность — помощь при выходе на рынок — надежность активов

Требуется помощь эксперта / консультанта для обсуждения стратегий выхода на рынок горнодобывающей промышленности. Наша компания разрабатывает и управляет системами прогнозной аналитики, чтобы избежать / обратить вспять отказы критических компонентов. У нас есть опыт работы в морской нефтедобыче и морских активах. Прогнозирующая аналитика может применяться к удаленному / мобильному горному оборудованию для повышения показателей эффективности активов за счет сокращения преждевременных и неожиданных отказов критически важных компонентов.В результате снижаются затраты на эксплуатацию и техническое обслуживание, увеличивается объем производства и срок службы активов, а также уменьшается трудозатраты. Мы доказали, что расширенный интеллектуальный анализ существующих данных об активах может быть использован для построения и применения прогнозных моделей в режиме реального времени для обнаружения потенциальных отказов на такой ранней стадии, что сам отказ может быть устранен, что позволяет избежать связанных с этим простоев и затрат на замену. Мы не знаем горнодобывающую промышленность. Я заинтересован в обсуждении развития нашей инициативы в горнодобывающей отрасли с экспертом / консультантом, который разбирается в добыче и обслуживании и имеет некоторое представление о методах добычи с использованием данных об активах (например,G. Osisoft, модульный майнинг) с поддержкой м.б.

+20 Другие отзывыТригидрат алюминия

Я хочу лучше понять рынок тригидрата алюминия. Товар — тригидрат алюминия cas # — 8064-00-4 рынки — глобальные вопросы — 1. Разделение спроса конечного потребителя на переработку в% для глобальных и региональных рынков (глобальный, сша, ес, азия) 2. Размер рынка — в натуральном и стоимостном выражении — и обеспечить долю рынка поставок в регионе (apac / na / latam) в%? Ставьте лайки (45%, eu xx% и т. Д.) 3.Список производителей Ath со следующей информацией — название, местонахождение завода, мощность, производственный процесс, откуда они берут бокситы? (чтобы лучше понять свою цепочку поставок) 4. Стоимость производства — для разных регионов (сша, азия, европа) вместе с региональными ценами на ат. 5. Лучшие практики поиска поставщиков — как реализовать глобальный поиск поставщиков для конечного пользователя в США? Лучшие практики / модели взаимодействия / показатели ценообразования

+9 Другие отзывыСистемы электромагнитного контроля CEIA — Металлоискатели

CEIA — промышленная компания, специализирующаяся на разработке и производстве систем электромагнитного контроля.

Исследования и разработки, проектирование и производство полностью выполняются собственными силами.

CEIA предоставляет всемирную сеть поддержки, а также программы обучения для сертификации в использовании и обслуживании своего оборудования.

Испытания и измерения электромагнитной совместимости выполняются лабораторией CEIA S.p.A — LACE, аккредитованной в соответствии со стандартом ISO 17025: 2017.

Сертификация CEIA ISO 9001

CEIA — Аккредитация LACE ISO 17025

Уведомление CEIA ATEX

Ближайшие мероприятия >>

БЕЗОПАСНОСТЬ Обнаружение

Предпочтение, отдаваемое CEIA Metal Detectors ведущими государственными и частными организациями, подтверждает ее позицию лидера рынка в области безопасности.

Прочитайте большеПромышленные металлоискатели

Металлоискатели CEIA THS обнаруживают металлические загрязнения, случайно присутствующие в промышленных продуктах, с уровнем чувствительности, невосприимчивости к помехам и скоростью реакции, превышающей самые строгие стандарты контроля качества.

Прочитайте большеИНДУКЦИОННЫЕ Системы отопления

Уникальные технологические решения CEIA позволяют изготавливать энергетическое оборудование компактных размеров, с чрезвычайно высокой энергоэффективностью и долговременной надежностью.

Прочитайте большеОбнаружение НАЗЕМНОГО ПОИСКА

Благодаря многолетним глубоким исследованиям в области обнаружения металлов, CEIA зарекомендовала себя в качестве основного производителя высокопроизводительных металлоискателей для наземного поиска.

Прочитайте большеЗДРАВООХРАНЕНИЕ Обнаружение

CEIA сочетает в себе преимущества передовых функций обнаружения металлов и ферромагнитного обнаружения, которые автоматически фильтруют и подавляют сигналы тревоги для элементов, не представляющих угрозы, без ущерба для требуемых возможностей обнаружения угроз, устраняя усталость от ложных срабатываний тревог и догадок.

Прочитайте большеАнтиколлизионные ТЕЛЕМЕТРЫ

Благодаря применению принципа работы радара FM-CW, телеметр CEIA Anticollision обеспечивает точные, повторяющиеся измерения даже в самых сложных условиях окружающей среды и работает в отказоустойчивом режиме, обеспечивая максимальную защиту операторов и конструкций.

Прочитайте больше .

При этом образуются галогеналканы:

При этом образуются галогеналканы: