Проточка тормозных дисков — автосервис, 2 отзыва — Самара, улица Мориса Тореза, 44В

Во многих автосервисах можно услышать: «Мы диски не точим, мы диски меняем.»Полностью согласимся, если это относится к сильно поврежденному или изношенному диску, где придется снимать значительное количество металла.

Сервис тормозных дисков, предлагаемый нашим центром, включает в себя восстановление геометрии вращения тормозного диска на ступице не изношенных дисков — во время смены тормозных колодок, при установке новых дисков, а так же дисков не изношенных, но утративших идеальную поверхность вследствии эксплуатации автомобиля.

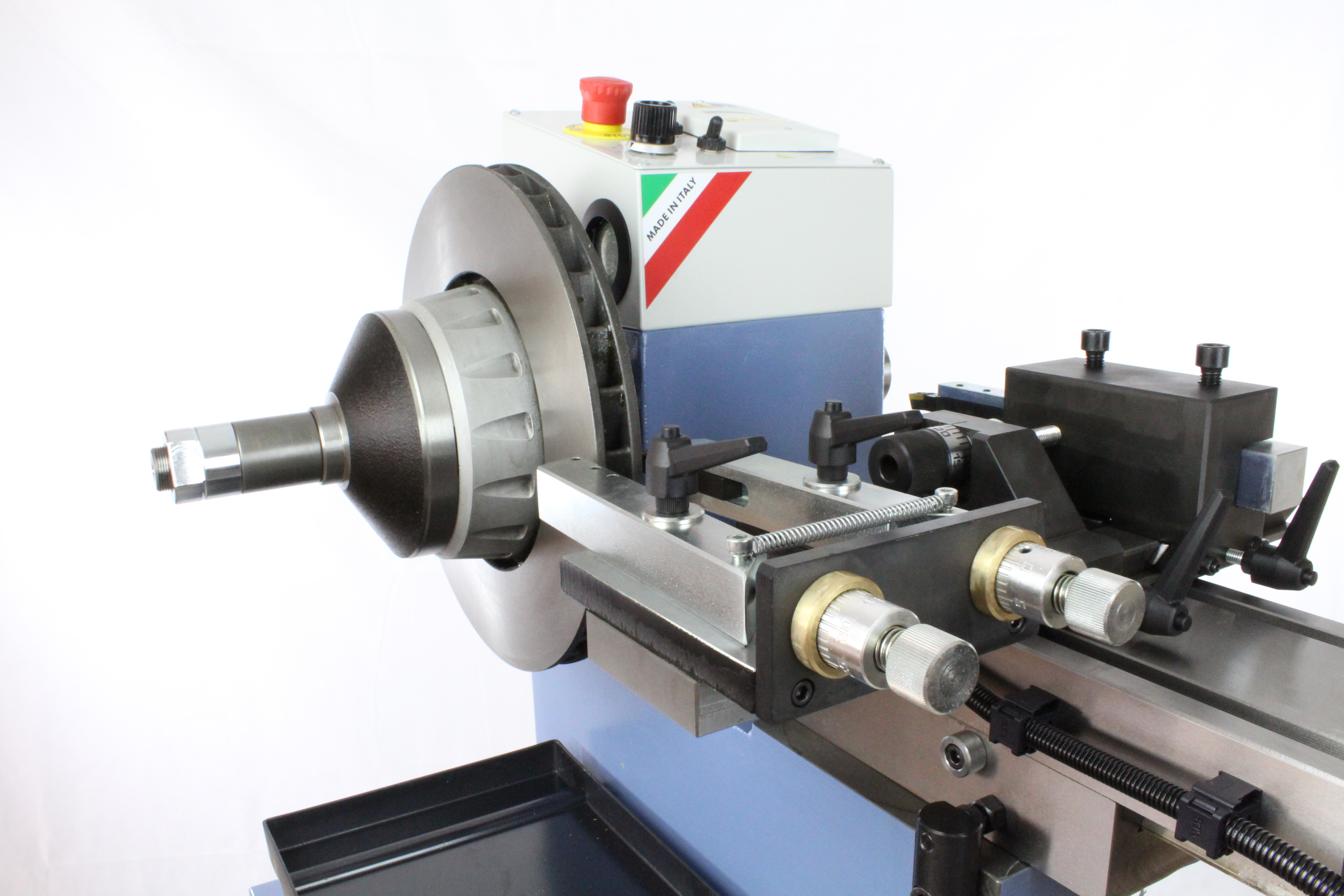

Наилучшие временные и качественные результаты показывает именно эта установка — при этом не требуется демонтажа суппорта и других деталей (а значит Вы не будете платить за эти операции), настройка производится автоматически в течении 20-40 секунд. При этом самую квалифицированную и ответственную работу по настройке положения резцов выполняет автомат-компьютер с помощью Гироскопа.

Неравномерный износ и деформация тормозного диска вызывает такие проблемы, как:

•вибрация на руле или педале тормоза при торможении.

•вибрация на руле при движении.

•уменьшение срока службы тормозных колодок.

•снижение эффективности торможения.

Проблема решается двумя путями – поможет замена тормозных дисков на новые или, мы имеем возможность предложить Вам услугу — проточка тормозных дисков.

Конечно же проточка тормозных дисков в разы дешевле их замены, где нужно заплатить за сами диски и за работу по их установке.

Поэтому перед проточкой диски замеряются микрометром.

Поэтому перед проточкой диски замеряются микрометром.

Для проточки тормозных дисков мы используем оборудование «PRO-CUT».

Благодаря этому оборудованию удаётся максимально сохранить толщину тормозного диска. Огромным плюсом является так же то, что тормозной диск не требуется снимать с машины. Проточка происходит непосредственно в суппорте, что дает идеальное соотношение плоскостей колодок и тормозного диска, т.к. компенсируется биение ступицы. А если это биение присутствует, то проточка понадобится и новым тормозным дискам, установленным вместо изношенных, иначе износ их будет преждевременен.

Своевременная проточка тормозных дисков (идеально при каждой замене колодок) продлит ресурс тормозных дисков и колодок, а так же поможет Вам увереннее чувствовать себя за рулём в экстренных ситуациях.

В процессе эксплуатации автомобиля — например, при интенсивных чередуемых разгонах и торможениях, при резком изменении температуры тормозного диска вследствие попадания автомобиля в лужу, либо при их износе — тормозные диски могут утратить идеальную форму рабочей поверхности — искривиться, покрыться бороздками и т. п.

п.

Это приводит к уменьшению площади соприкосновения поверхности с колодками и, как следствие, резкому снижению эффективности торможения, появляется вибрация руля при торможении, увеличивается тормозной путь, наблюдаются не характерные для нормального торможения скрежеты. Особенно обидно, если это происходит с относительно новыми тормозными дисками.

Избежать замены тормозных дисков можно, используя технологию проточки тормозных дисков на устаноке PRO-CUT. Проточка тормозных дисков на установке PRO-CUT – это восстановление параметров тормозного диска с min потерями толщины диска – без снятия диска со ступицы, не требует демонтажа суппорта и других деталей. (Для некоторых моделей с конструкционной особенностью автомобилей –требуется снятие диска со ступицы).

Плоскость точения поверхности диска строго перпендикулярна оси вращения с учетом состояния ступицы.

Настройка плоскости точения поверхности диска происходит автоматически с помощью гироскопа.

1. Шиномонтаж на оборудовании HOFMANN — низкопрофильных колес, RUN FLAT, PAX SYSTEM — АВТО, МОТО, HUMMER и др.

2. Балансировка- с помощью фланцевых адаптеров HAWEKA и мотосистемы PRO BIKE.

3. Ремонт повреждений колес любой сложности.

4. Ремонт ковриков.

5. Правка литых и стальных стальных дисков. Аргон.

6. Откручивание секретных болтов при потере ключа.

7. Откручивание сломанных (сорванная резьба) болтов.

10. Наполнение шин азотом. ВААКУМАЦИЯ (обязательно!) перед наполнением шин азотом.

11. Регулировка света фар на приборе Wolf DZ.

г. Самара, ул. МОРИСА ТОРЕЗА, д.44 «В» / пересечение ул. АВРОРЫ

Режим работы: ПН-ВС, 8:00 – 20:00

тел. +7 903 3345632, тел/ф. (846) 268-98-40

Спасибо за интерес к нашей компании, более подробно о нас вы можете прочитать на нашем сайте:

http://www. шиномонтажсамара.рф/

шиномонтажсамара.рф/

Проточка тормозных дисков без снятия с автомобиля

Параметры для платежной системы для формирования чеков:

Ставка НДС:Предмет расчета:

Способ расчета:

Проточка 1 оси (2 диска) седан — 2000

Проточка 1 оси (2 диска) кроссовер — 2500

Проточка 1 оси (2 диска) внедорожник — 3000

Тормозные диски относятся к элементам жизнеобеспечения автомобиля, и от их технического состояния зависит безопасность его эксплуатации.Состояние и износ тормознох дисков зависит от многих факторов. Это общее техническое состояние автомобиля, материал изготовления дисков, марка применяемых тормозных колодок, посторонние мелкие предметы, попадающие на рабочую поверхность диска, дорожная грязь и стиль вождения владельца.Не малую роль играет и отношение хозяина к автомобилю. Так поставленные с целью экономии дешевые тормозные колодки, твердость которых во много раз превосходит твердость тормозного диска, за короткое время способны «убить» диск. Они наподобие резца срезают часть металла с тормозного диска, многократно съедая его ресурс.Секрет здесь прост, фирменные тормозные колодки содержат в качестве наполнителя фередо мелкие медные опилки, для увеличения их срока службы. Недобросовестные же производители, с целью экономии и чтобы уменьшить износ тормозных колодок, используют стальные опилки из — под токарного станка, которые им ничего не стоят.Тормозные диски в момент торможения испытывают высокие температурные нагрузки, доходящие до 300-400 градусов, а иногда и выше. Особенно сильный нагрев наблюдается в месте контакта тормозной колодки с диском. Если в такой момент на дороге попадется лужа, то можно представить эффект, испытывающий разогретый тормозной диск. Происходит коробление рабочей поверхности диска, что сказывается на пульсировании тормозной педали, биении руля и быстром износе тормозных колодок. Самое же главное, это то, что заметно снижается эффективность действия тормозов.Состояние и износ дисков может визуально определить каждый хозяин современного автомобиля.

Они наподобие резца срезают часть металла с тормозного диска, многократно съедая его ресурс.Секрет здесь прост, фирменные тормозные колодки содержат в качестве наполнителя фередо мелкие медные опилки, для увеличения их срока службы. Недобросовестные же производители, с целью экономии и чтобы уменьшить износ тормозных колодок, используют стальные опилки из — под токарного станка, которые им ничего не стоят.Тормозные диски в момент торможения испытывают высокие температурные нагрузки, доходящие до 300-400 градусов, а иногда и выше. Особенно сильный нагрев наблюдается в месте контакта тормозной колодки с диском. Если в такой момент на дороге попадется лужа, то можно представить эффект, испытывающий разогретый тормозной диск. Происходит коробление рабочей поверхности диска, что сказывается на пульсировании тормозной педали, биении руля и быстром износе тормозных колодок. Самое же главное, это то, что заметно снижается эффективность действия тормозов.Состояние и износ дисков может визуально определить каждый хозяин современного автомобиля.

Проточка тормозных дисков барабанов автомобиля — стоимость токарной проточки тормозных дисков в автосервисах Москвы, карта СТО

Информационно-справочная служба «АвтоРешение» осуществляет поддержку автовладельцев в Москве. На нашем сайте вы можете бесплатно получить сведения о специализированных СТО, на которых проводится проточка тормозных дисков. Такие работы выполняются как на легковых, так и на грузовых автомобилях.

На нашем сайте вы можете бесплатно получить сведения о специализированных СТО, на которых проводится проточка тормозных дисков. Такие работы выполняются как на легковых, так и на грузовых автомобилях.

Специалистами нашего интернет-ресурса собрана наиболее полная база данных автосервисов, которые оказывают услуги по проточке дисков тормозных. На данных СТО имеется необходимое оборудование и квалифицированный персонал с опытом проведения работ. Это обеспечивает высокое качество оказания услуг на выгодных для клиента условиях.

Зачем выполняется проточка дисков?

В процессе эксплуатации автомобильного транспорта на деталях тормозной системы образуется выработка. Средина диска в месте контакта с колодкой изнашивается быстрее, а по краям остаются выступы, кроме того на поверхности образуются кольцевые канавки. Неравномерный износ приводит к крайне неприятным и опасным последствиям:

- Снижение эффективности и увеличение тормозного пути.

- Появление вибраций при принудительном замедлении автомобиля.

- Повышенный нагрев ступицы и увеличенный износ колодок.

В целях обеспечения оптимального теплового режима на некоторых моделях автомобилей передние и задние диски перфорируются. Но при неравномерной выработке эффект от наличия отверстий существенно снижается.

Выполнение работ по проточке дисков

Технологические операции такого рода относятся к категории среднего ремонта, и позволяет сэкономить на приобретении запасных частей. Проточка тормозных дисков автомобиля, а также барабанов на грузовиках выполняется на токарно-фрезерных станках квалифицированными специалистами в таком порядке:

- Машина устанавливается на подъемнике и с нее демонтируются изношенные детали тормозной системы.

- Проводится замер толщины диска или барабана и если она меньше минимально допустимой выполняется их замена.

- Деталь устанавливается на станок, протачивается и шлифуется в щадящем режиме.

Соблюдение определенных режимов металлообработки является главным условием обеспечения надлежащего качества выполнения работ. При правильном их проведение полностью восстанавливается функциональность тормозов авто барабанных и дисковых, передних и задних.

При правильном их проведение полностью восстанавливается функциональность тормозов авто барабанных и дисковых, передних и задних.

Стоимость работ по проточке дисков

Качественный ремонт тормозной системы с применением оригинальных запчастей обходится достаточно дорого. На нашем сайте вы сможете узнать сколько стоит проточить диски или барабаны на автомобилях российского и иностранного производства. Информация о стоимости услуг на нашем сайте регулярно обновляется, что обеспечивает ее актуальность. С нашей помощью вы может выбрать наиболее выгодный вариант.

Стоимость проточки тормозных дисков на каждой из станций техобслуживания определяется согласно прайсу и может существенно различаться. Специалисты онлайн-сервиса готовы бесплатно сообщить вам адрес ближайшего специализированного техцентра в Москве и актуальную информацию о ценах на выполняемые работы.

Какой тормозной диск выбрать?! Гладкие, рифленые или перфорированные?

Когда приходит время менять тормозные диски на вашем автомобиле, всегда возникают некоторые сомнения относительно лучшего варианта для вашего автомобиля и, конечно же, для вашего стиля вождения. В конце концов, с появлением такого количества различных и даже комбинированных вариантов трудно решить, какой из них лучше всего подходит для каждого использования.

В конце концов, с появлением такого количества различных и даже комбинированных вариантов трудно решить, какой из них лучше всего подходит для каждого использования.

Тем не менее, если вы все еще сомневаетесь, какой вариант лучше всего подходит для вашего стиля вождения и автомобиля, вы обратились по адресу. Ходим по частям.

Гладкие вентилируемые диски!Ну, в настоящее время почти все автомобили на дорогах используют тормозные диски на двух осях автомобиля. Где, за исключением суперкаров, чаще всего встречаются гладкие вентилируемые диски. Что ж, этому есть причина.

Диски этого типа имеют много преимуществ:Низкая и привлекательная цена, Долгий срок службы, Тише, Лучше для повседневного использования.

Однако не все так хорошо, и даже у этого типа гладких дисков есть свои недостатки. Речь идет о меньшей эффективности вытеснения газов, создаваемой трением между диском и вкладышами, менее эффективном отводе тепла, конечно, они не самые лучшие для тех, кто ориентирован на гоночную трассу.

Ну, помимо очень привлекательного внешнего вида и его появления в больших суперкарах, правда в том, что у этой записи есть несколько положительных моментов, таких как:

Улучшенная вентиляция газов, Улучшенное эффективное рассеивание тепла.

Тем не менее, нам есть что сказать о негативах! Ведь перфорированные диски имеют некоторые недостатки, особенно когда речь идет о вашем кошельке. Нравится:

Термическая нестабильность

Высокая цена

Создание слабых мест на диске

Короче говоря, знайте, что каждая перфорация, сделанная в этом диске, создает места, где структура становится более хрупкой . Кроме того, повышенное тепловыделение в отверстиях создает на диске зон с очень разной температурой .Таким образом, вероятность трещин при экстремальном использовании выше.

Тормозной диск этого типа может, среди трех вариантов, предложить много положительных моментов в торможении для самого требовательного водителя:

Канавки всегда поддерживают пластины в чистоте Не накапливают пыль и газы Равномерный износ пластин Повышенное трение

Как видите, для экстремального использования и треков эти диски могут быть даже идеальным выбором.В конце концов, они предлагают больше тормозных преимуществ и еще большую тепловую эффективность. Однако не все так прекрасно, и здесь есть и отрицательные моменты, такие как:

Повышенный износ вкладышей Цена

Сказав это, вкратце, можно отметить, что для «обычного» использования выбор вентилируемых гладких тормозных дисков является оптимальным вариантом для подавляющего большинства людей . В дополнение к сохранению полной мощности торможения вы также сохраните больше денег в своем кармане благодаря меньшему износу колодок и стоимости самого диска.

Однако не забывайте, что использование хороших тормозных колодок и хороших шин сильно влияет, если не больше, на эффективность торможения вашего автомобиля. Ведь кроме экстремальных температур торможение на гладком диске практически не отличается от других вариантов.

Кроме того, что вы думаете об этом? Пожалуйста, поделитесь с нами своим мнением в комментариях ниже.

Материалы | Бесплатный полнотекстовый | Проектирование, разработка и КЭ-термический анализ тормозного диска с радиальными канавками, полученного путем прямого лазерного спекания металла

1.Введение

Одним из замечательных процессов аддитивного производства (АП), который позволяет осуществлять прямое производство посредством добавления слоев материала, является прямое лазерное спекание металла, которое было разработано для преодоления недостатков традиционных процессов. Процесс DMLS позволяет напрямую производить компоненты с чистым качеством формы. Основным преимуществом процесса AM является меньшее количество постобработки, отсутствие геометрических ограничений и минимально возможный размер элемента около 100 мкм. DMLS использует методы лазерной обработки с различными материалами для 3D-печати, такими как полимеры, металлы, керамика и композиты.Основная цель этой исследовательской работы состояла в том, чтобы заполнить наблюдаемый пробел в исследованиях по предотвращению нежелательных термических деформаций, термической усталости и термических повреждений на поверхности диска из-за внезапных изменений тепловых граничных условий. В данной исследовательской работе разработан дисковый тормоз с радиальными канавками на поверхности диска. Эти модификации достигаются за счет использования в производстве процессов 3D-печати DMLS на основе аддитивного производства. Мурр и др. [1] использовали машину DMLS, оснащенную подачей порошка, станиной и лазерными источниками энергии для спекания и плавления.CAD-модель энергии, подводимой к металлическому порошку при DMLS, основана на полном расплавлении порошкообразного состояния материала лазерным лучом высокой мощности (100–500 Вт).

Основным преимуществом процесса AM является меньшее количество постобработки, отсутствие геометрических ограничений и минимально возможный размер элемента около 100 мкм. DMLS использует методы лазерной обработки с различными материалами для 3D-печати, такими как полимеры, металлы, керамика и композиты.Основная цель этой исследовательской работы состояла в том, чтобы заполнить наблюдаемый пробел в исследованиях по предотвращению нежелательных термических деформаций, термической усталости и термических повреждений на поверхности диска из-за внезапных изменений тепловых граничных условий. В данной исследовательской работе разработан дисковый тормоз с радиальными канавками на поверхности диска. Эти модификации достигаются за счет использования в производстве процессов 3D-печати DMLS на основе аддитивного производства. Мурр и др. [1] использовали машину DMLS, оснащенную подачей порошка, станиной и лазерными источниками энергии для спекания и плавления.CAD-модель энергии, подводимой к металлическому порошку при DMLS, основана на полном расплавлении порошкообразного состояния материала лазерным лучом высокой мощности (100–500 Вт). Исходный материал для 3D-печати в виде порошка наносится на подложку; напыленный слой составляет несколько десятков микрон (25–50 мкм). С помощью DMLS можно обрабатывать различные типы металлов; наиболее распространенными металлами, используемыми для этого процесса, являются алюминиевые сплавы, никелевые сплавы, инструментальные стали и нержавеющие стали. В настоящей работе мартенситностареющая сталь рассматривалась для изучения теплового поведения 3D-печатного металла при резком повышении и понижении температурных условий.Мартенситно-стареющая сталь происходит от группы мартенситных сталей с меньшим содержанием углерода. Эти стали обозначаются комбинацией «мартенситная» и «стареющая», поскольку эти стали проходят различные термические обработки старением для повышения прочности и твердости. Мартенсетно-стареющая сталь наиболее подходит для DMLS, поскольку она обладает хорошей свариваемостью на микроуровне из-за микронной ванны расплава в процессе DMLS с высокими скоростями охлаждения.

Исходный материал для 3D-печати в виде порошка наносится на подложку; напыленный слой составляет несколько десятков микрон (25–50 мкм). С помощью DMLS можно обрабатывать различные типы металлов; наиболее распространенными металлами, используемыми для этого процесса, являются алюминиевые сплавы, никелевые сплавы, инструментальные стали и нержавеющие стали. В настоящей работе мартенситностареющая сталь рассматривалась для изучения теплового поведения 3D-печатного металла при резком повышении и понижении температурных условий.Мартенситно-стареющая сталь происходит от группы мартенситных сталей с меньшим содержанием углерода. Эти стали обозначаются комбинацией «мартенситная» и «стареющая», поскольку эти стали проходят различные термические обработки старением для повышения прочности и твердости. Мартенсетно-стареющая сталь наиболее подходит для DMLS, поскольку она обладает хорошей свариваемостью на микроуровне из-за микронной ванны расплава в процессе DMLS с высокими скоростями охлаждения. Доказано, что свойства этих сталей хорошо подходят для типичных тяжелых условий эксплуатации в аэрокосмической, автомобильной и инструментальной промышленности.Наиболее коммерчески доступными марками для мартенситно-стареющей обработки являются марки 200, 250, 300 и 350, в которых указан предел текучести в килограммах на квадратный дюйм, при этом номинальный предел текучести для мартенситностареющего режима составляет от 1500 до 2500 МПа. Значение твердости по Виккерсу в 10 кгс составляет HV123 (10 кг), плотность составляет 8,2082 г/куб.см, диапазон температур составляет от 450 до 650 °C для обработки старением, и для получения желаемой прочности в течение разумного интервала времени необходимо сделать правильный выбор рабочих температур. Мартенсетно-стареющие стали применяются для приложений с меньшим содержанием кобальта и никеля и производятся для снижения затрат.Прочность мартенсита определяется содержанием углерода, тогда как никель и алюминий оказывают меньшее влияние, чем другие легирующие элементы.

Доказано, что свойства этих сталей хорошо подходят для типичных тяжелых условий эксплуатации в аэрокосмической, автомобильной и инструментальной промышленности.Наиболее коммерчески доступными марками для мартенситно-стареющей обработки являются марки 200, 250, 300 и 350, в которых указан предел текучести в килограммах на квадратный дюйм, при этом номинальный предел текучести для мартенситностареющего режима составляет от 1500 до 2500 МПа. Значение твердости по Виккерсу в 10 кгс составляет HV123 (10 кг), плотность составляет 8,2082 г/куб.см, диапазон температур составляет от 450 до 650 °C для обработки старением, и для получения желаемой прочности в течение разумного интервала времени необходимо сделать правильный выбор рабочих температур. Мартенсетно-стареющие стали применяются для приложений с меньшим содержанием кобальта и никеля и производятся для снижения затрат.Прочность мартенсита определяется содержанием углерода, тогда как никель и алюминий оказывают меньшее влияние, чем другие легирующие элементы. Электронно-дисперсионная рентгеновская спектроскопия (EDX) позволяет выявить характеристики мартенситно-стареющей стали (MS1), напечатанные на 3D-принтере, как показано на рис. 1. Каждый элемент имеет уникальный спектр излучения. Измеряя интенсивность пиков спектра после соответствующей калибровки, можно получить количественную оценку химического состава для состава материала мартенситностареющей стали, приведенного в таблице 1. Ожидается, что спрос на металлическую 3D-печать будет расти быстрее, чем на пластик.В данном контексте наблюдается пробел в исследованиях, чтобы избежать этих нежелательных термических деформаций, термической усталости и термического повреждения на поверхности диска из-за внезапных изменений тепловых граничных условий. Таким образом, в этой исследовательской работе был разработан дисковый тормоз с модификациями поверхности диска с радиальными канавками, и эти модификации были достигнуты с использованием процессов DMLS для простоты изготовления. Сегодня производители автомобилей используют технологию 3D-печати для прототипирования и изготовления функциональных деталей.

Электронно-дисперсионная рентгеновская спектроскопия (EDX) позволяет выявить характеристики мартенситно-стареющей стали (MS1), напечатанные на 3D-принтере, как показано на рис. 1. Каждый элемент имеет уникальный спектр излучения. Измеряя интенсивность пиков спектра после соответствующей калибровки, можно получить количественную оценку химического состава для состава материала мартенситностареющей стали, приведенного в таблице 1. Ожидается, что спрос на металлическую 3D-печать будет расти быстрее, чем на пластик.В данном контексте наблюдается пробел в исследованиях, чтобы избежать этих нежелательных термических деформаций, термической усталости и термического повреждения на поверхности диска из-за внезапных изменений тепловых граничных условий. Таким образом, в этой исследовательской работе был разработан дисковый тормоз с модификациями поверхности диска с радиальными канавками, и эти модификации были достигнуты с использованием процессов DMLS для простоты изготовления. Сегодня производители автомобилей используют технологию 3D-печати для прототипирования и изготовления функциональных деталей. На рисунке 2 показаны геометрии 3D-CAD без радиальных канавок и с радиальными канавками, имеющими оптимальные размеры канавок. 3D-печать также может улучшить качество за счет более легких деталей, лучшей эргономики и большей свободы дизайна. Автомобильные компании также обнаружили, что общее время производственного цикла сокращается благодаря экспериментам с 3D-печатью сборочных приспособлений, индивидуальных приспособлений и инструментов. Делать детали дешевле, легче и быстрее часто является ключевой целью автомобильной промышленности, что указывает на возможности для производства 3D-печати.

На рисунке 2 показаны геометрии 3D-CAD без радиальных канавок и с радиальными канавками, имеющими оптимальные размеры канавок. 3D-печать также может улучшить качество за счет более легких деталей, лучшей эргономики и большей свободы дизайна. Автомобильные компании также обнаружили, что общее время производственного цикла сокращается благодаря экспериментам с 3D-печатью сборочных приспособлений, индивидуальных приспособлений и инструментов. Делать детали дешевле, легче и быстрее часто является ключевой целью автомобильной промышленности, что указывает на возможности для производства 3D-печати.2. Разработка дискового тормоза с помощью DMLS

Процесс аддитивного производства на основе DMLS относится к цифровым данным 3D CAD, используемым для построения твердотельной модели слоями путем осаждения расплавленного металла, и помогает в разработке сложных продуктов, которые могут быть легкими и стабильными [2]. ]. Твердая модель во время лазерного спекания подготавливается путем позиционирования и нарезки с помощью программного обеспечения для 3D-печати, а именно Magics RP. Формат STL данных САПР преобразуется в данные слоев с помощью процессора наращивания, доступного на машине 3DP.Машина DMLS имеет строительный объем 250 мм × 250 мм × 325 мм, оснащена волоконным лазером мощностью 400 Вт со скоростью сканирования 7 м/с [3]. Во время DMLS на металлическом порошке под воздействием лазерного луча образуются капли расплава, а из-за движущегося луча образуются ванны расплава, которые можно рассматривать как небольшие отливки. Свойства мартенситностареющей стали, напечатанной на 3D-принтере, приведены в таблице 2. После получения окончательного варианта дискового тормоза из мартенситностареющей стали, напечатанного на 3D-принтере, он был подвергнут термообработке для повышения твердости и механических свойств, стабильности размеров, снижения остаточных напряжений, коррозионного растрескивания и усталости.Температура старения 490 °С в течение 5–8 ч с воздушным охлаждением. Машина для 3D-печати EOS M-290 — это гибкая, быстрая и экономичная система для производства металлических деталей.

Формат STL данных САПР преобразуется в данные слоев с помощью процессора наращивания, доступного на машине 3DP.Машина DMLS имеет строительный объем 250 мм × 250 мм × 325 мм, оснащена волоконным лазером мощностью 400 Вт со скоростью сканирования 7 м/с [3]. Во время DMLS на металлическом порошке под воздействием лазерного луча образуются капли расплава, а из-за движущегося луча образуются ванны расплава, которые можно рассматривать как небольшие отливки. Свойства мартенситностареющей стали, напечатанной на 3D-принтере, приведены в таблице 2. После получения окончательного варианта дискового тормоза из мартенситностареющей стали, напечатанного на 3D-принтере, он был подвергнут термообработке для повышения твердости и механических свойств, стабильности размеров, снижения остаточных напряжений, коррозионного растрескивания и усталости.Температура старения 490 °С в течение 5–8 ч с воздушным охлаждением. Машина для 3D-печати EOS M-290 — это гибкая, быстрая и экономичная система для производства металлических деталей. В этой работе 3D-печатная мартенситностареющая сталь (MS1) рассматривалась из-за ее замечательных свойств, таких как превосходная прочность, высокая ударная вязкость, отличное качество поверхности и хорошая теплопроводность. Херцог и др. [4] показали, что мартенситностареющая сталь находит применение в ответственных деталях в автомобильной, аэрокосмической промышленности, конструкционных компонентах, инструментах, станках, крепежных изделиях и производственных секторах.Тормозной диск, полученный с помощью системы EOS M-290, и дисковый тормоз, полученный методом DMLS, изображены на рисунке 3. Микрофотографии поверхности дискового тормоза, анализ морфологии порошка верхних поверхностей дискового тормоза в условиях теплового потока и температуры поверхности были выполнены Сканирующий электронный микроскоп (СЭМ) Zeiss EVO 50 (ZEISS, Йена, Вена, Германия). СЭМ-микрофотография поверхности тормозного диска, показанная на рисунке 4 с радиусами 50 мм и 100 мм, представляет высокотемпературную область мартенситно-стареющей стали с помощью высокоэнергетического коллимированного электронного луча Leitz Aristomet (Leitz, Hicksville, NY, USA) с высоким разрешением.

В этой работе 3D-печатная мартенситностареющая сталь (MS1) рассматривалась из-за ее замечательных свойств, таких как превосходная прочность, высокая ударная вязкость, отличное качество поверхности и хорошая теплопроводность. Херцог и др. [4] показали, что мартенситностареющая сталь находит применение в ответственных деталях в автомобильной, аэрокосмической промышленности, конструкционных компонентах, инструментах, станках, крепежных изделиях и производственных секторах.Тормозной диск, полученный с помощью системы EOS M-290, и дисковый тормоз, полученный методом DMLS, изображены на рисунке 3. Микрофотографии поверхности дискового тормоза, анализ морфологии порошка верхних поверхностей дискового тормоза в условиях теплового потока и температуры поверхности были выполнены Сканирующий электронный микроскоп (СЭМ) Zeiss EVO 50 (ZEISS, Йена, Вена, Германия). СЭМ-микрофотография поверхности тормозного диска, показанная на рисунке 4 с радиусами 50 мм и 100 мм, представляет высокотемпературную область мартенситно-стареющей стали с помощью высокоэнергетического коллимированного электронного луча Leitz Aristomet (Leitz, Hicksville, NY, USA) с высоким разрешением. и высокая глубина резкости.Анализы дифференциальной сканирующей калориметрии, показанные на рисунке 5, были выполнены с использованием HITACHI (Hitachi Systems, Chiyoda, Tokyo, Japan), дифференциального сканирующего калориметра серии DSC7000, оборудования TGDSC-DTA в KELVIN LABS (Kelvin Lab Inc, Хайдарабад, Теленгана, Индия). в атмосфере газообразного азота при трех различных скоростях нагрева (30, 40 и 50 °C/мин) от 30 до 1000 °C, со скоростью сканирования от 0,01 °C до 150 °C/мин, диапазон измерения ТГ составляет ±400 мг. Марочные образцы готовили путем вырезания небольших образцов весом около 5 г.120 мг. Тесты DSC были проведены для оценки фазовых переходов и последовательности реакций. Прибор для испытаний ДСК состоит из пустого тигля и еще одного, содержащего мартенситностареющий образец. Они одновременно нагреваются и поддерживаются при определенной температуре. Кривая ДСК показывает тепловой поток, т. е. количество энергии, обмениваемой образцом, в зависимости от температуры воздействия.

и высокая глубина резкости.Анализы дифференциальной сканирующей калориметрии, показанные на рисунке 5, были выполнены с использованием HITACHI (Hitachi Systems, Chiyoda, Tokyo, Japan), дифференциального сканирующего калориметра серии DSC7000, оборудования TGDSC-DTA в KELVIN LABS (Kelvin Lab Inc, Хайдарабад, Теленгана, Индия). в атмосфере газообразного азота при трех различных скоростях нагрева (30, 40 и 50 °C/мин) от 30 до 1000 °C, со скоростью сканирования от 0,01 °C до 150 °C/мин, диапазон измерения ТГ составляет ±400 мг. Марочные образцы готовили путем вырезания небольших образцов весом около 5 г.120 мг. Тесты DSC были проведены для оценки фазовых переходов и последовательности реакций. Прибор для испытаний ДСК состоит из пустого тигля и еще одного, содержащего мартенситностареющий образец. Они одновременно нагреваются и поддерживаются при определенной температуре. Кривая ДСК показывает тепловой поток, т. е. количество энергии, обмениваемой образцом, в зависимости от температуры воздействия. ДСК позволяет изучать последовательность фазовых превращений при точных неизотермических температурах. На кривой ДСК было замечено, что образец MS1 стабилен.При температуре испытания от 300 до 1000 °C фазового перехода не наблюдалось. Типичные характеристики ДСК приведены в таблице 3.

ДСК позволяет изучать последовательность фазовых превращений при точных неизотермических температурах. На кривой ДСК было замечено, что образец MS1 стабилен.При температуре испытания от 300 до 1000 °C фазового перехода не наблюдалось. Типичные характеристики ДСК приведены в таблице 3.3. Предыдущие исследования по термическому анализу дискового тормоза

Belhocine et al. [5] представили смоделированное тепловое поведение тормозного диска и определили начальный поток, поступающий на диск, для оценки коэффициента конвекции и визуализации температуры диска (3D). Мы заключаем, что на температуру влияют конструкция, материалы и режим. Чой и др. [6] сообщают, что резкое повышение и понижение изменения температуры в металлических частях раздвижных систем вызывает неравномерные термические напряжения из-за теплового расширения.Это явление особенно заметно в дисковых тормозах при высоких тепловых нагрузках. В данной статье рассматривается конечно-элементное моделирование процесса фрикционного нагрева в дисковых тормозах для изучения распределения температуры и напряжения во время работы. Андинет и др. [7] представили факторы, влияющие на эффективность торможения поезда во время торможения, и обнаружили, что основными факторами являются температура и коэффициент трения между колодкой и тормозным диском. Термический переходный анализ дисковой тормозной системы был выполнен для оценки узловой температуры при различных температурных и рабочих условиях.Баладжи и др. [8] сообщили, что термическая деградация важна для определения термической стабильности продукта с учетом применения тормоза. В настоящей статье рассматривается роль различных волокон, таких как арамидные, акриловые и целлюлозные волокна. Термогравиметрический анализ показал, что композит NA03 имеет минимальную потерю массы и более термически стабилен. Гжес и др. [9] и Марко и соавт. [10] сообщили о влиянии угла покрытия колодки на температурные поля дискового тормоза. Разработана трехмерная конечно-элементная (КЭ) модель системы колодка-диск и проведены расчеты для одиночного процесса торможения при постоянном замедлении с контактным давлением, соответствующим углу охвата колодки, и оценены распределения температуры для обеих контактных поверхностей поверхность колодки и диска.

Андинет и др. [7] представили факторы, влияющие на эффективность торможения поезда во время торможения, и обнаружили, что основными факторами являются температура и коэффициент трения между колодкой и тормозным диском. Термический переходный анализ дисковой тормозной системы был выполнен для оценки узловой температуры при различных температурных и рабочих условиях.Баладжи и др. [8] сообщили, что термическая деградация важна для определения термической стабильности продукта с учетом применения тормоза. В настоящей статье рассматривается роль различных волокон, таких как арамидные, акриловые и целлюлозные волокна. Термогравиметрический анализ показал, что композит NA03 имеет минимальную потерю массы и более термически стабилен. Гжес и др. [9] и Марко и соавт. [10] сообщили о влиянии угла покрытия колодки на температурные поля дискового тормоза. Разработана трехмерная конечно-элементная (КЭ) модель системы колодка-диск и проведены расчеты для одиночного процесса торможения при постоянном замедлении с контактным давлением, соответствующим углу охвата колодки, и оценены распределения температуры для обеих контактных поверхностей поверхность колодки и диска. Они разработали и оценили трехмерную (3D) модель теплового соединения конструкции и выполнили нестационарный термический анализ термоупругого контакта дисковых тормозов с изменением тепла, выделяемого трением. Они обнаружили, что источником термической усталости была задача термоупругости с использованием метода конечных элементов. Результаты показывают, что при экстренном торможении максимальное поверхностное эквивалентное напряжение может превышать предел текучести материала, что может привести к накоплению пластических повреждений в тормозном диске, а при охлаждении возникает остаточное растягивающее кольцевое напряжение.КЭ структурно-тепловой анализ был проведен с размерами и техническими характеристиками модели автомобиля Corolla. Спрос на этот легковой автомобиль растет во всем мире из-за его низкой стоимости, высокой экономии топлива и различной тяговой способности в соответствии с требованиями дорог. Максимальная скорость этого автомобиля составляет 200 км/ч. Эта высокая скорость является причиной того, что этот автомобиль был рассмотрен для структурно-термического анализа дискового тормоза, а максимальная скорость использовалась для теплового анализа.

Они разработали и оценили трехмерную (3D) модель теплового соединения конструкции и выполнили нестационарный термический анализ термоупругого контакта дисковых тормозов с изменением тепла, выделяемого трением. Они обнаружили, что источником термической усталости была задача термоупругости с использованием метода конечных элементов. Результаты показывают, что при экстренном торможении максимальное поверхностное эквивалентное напряжение может превышать предел текучести материала, что может привести к накоплению пластических повреждений в тормозном диске, а при охлаждении возникает остаточное растягивающее кольцевое напряжение.КЭ структурно-тепловой анализ был проведен с размерами и техническими характеристиками модели автомобиля Corolla. Спрос на этот легковой автомобиль растет во всем мире из-за его низкой стоимости, высокой экономии топлива и различной тяговой способности в соответствии с требованиями дорог. Максимальная скорость этого автомобиля составляет 200 км/ч. Эта высокая скорость является причиной того, что этот автомобиль был рассмотрен для структурно-термического анализа дискового тормоза, а максимальная скорость использовалась для теплового анализа. Размеры диска и колодок, указанные в таблице 4, были использованы для разработки 3D-модели в сплошных работах с радиальными канавками и без них.Средний тормозной путь с полностью нагруженным дисковым тормозом при скорости движения 25 °C варьируется от 100 до 200 м в условиях экспериментальных испытаний, требуя в среднем 81 м тормозного пути при скорости торможения 8 м/с 2 за 4,5 с. Для анализа скорость автомобиля снизилась с 33,34 до 0 м/с за 4,5 с. Однократный цикл торможения использовался для теплового и структурного анализа, поскольку материал восстанавливает свое первоначальное упругое состояние после снятия тормозной силы. Лопес и др.В работе [11] было сделано несколько допущений для упрощения сложности термического анализа, а температура выходной поверхности измерялась экспериментально и сравнивалась с анализом КЭ [12,13]. Тепло, рассеиваемое через поверхность тормозного диска при торможении, и тепловой поток, приложенный к поверхности, учитывались с радиальными канавками и без них.

Размеры диска и колодок, указанные в таблице 4, были использованы для разработки 3D-модели в сплошных работах с радиальными канавками и без них.Средний тормозной путь с полностью нагруженным дисковым тормозом при скорости движения 25 °C варьируется от 100 до 200 м в условиях экспериментальных испытаний, требуя в среднем 81 м тормозного пути при скорости торможения 8 м/с 2 за 4,5 с. Для анализа скорость автомобиля снизилась с 33,34 до 0 м/с за 4,5 с. Однократный цикл торможения использовался для теплового и структурного анализа, поскольку материал восстанавливает свое первоначальное упругое состояние после снятия тормозной силы. Лопес и др.В работе [11] было сделано несколько допущений для упрощения сложности термического анализа, а температура выходной поверхности измерялась экспериментально и сравнивалась с анализом КЭ [12,13]. Тепло, рассеиваемое через поверхность тормозного диска при торможении, и тепловой поток, приложенный к поверхности, учитывались с радиальными канавками и без них. Хуацзян и др. [14] учитывали конвекцию теплообмена только после того, как было завершено торможение и автомобиль разгонялся, чтобы восстановить свою первоначальную скорость. Эти области включают в себя эффективную площадь поверхности для приложения тормозного давления с радиальными канавками на поверхности диска и без них.Остальную площадь поверхности диска считали изолированной для целей сравнения температур поверхности с канавками и без них при тормозном давлении 1 МПа.

Хуацзян и др. [14] учитывали конвекцию теплообмена только после того, как было завершено торможение и автомобиль разгонялся, чтобы восстановить свою первоначальную скорость. Эти области включают в себя эффективную площадь поверхности для приложения тормозного давления с радиальными канавками на поверхности диска и без них.Остальную площадь поверхности диска считали изолированной для целей сравнения температур поверхности с канавками и без них при тормозном давлении 1 МПа.4. Распределение температуры в дисковом тормозе

Чтобы исследовать температурное поведение тормозных дисков, необходимо получить распределение температуры в зависимости от времени торможения, скорости и тормозного давления. В этом исследовании была предпринята попытка включить элементы радиальных канавок на поверхность диска с помощью DMLS и предсказать температурную реакцию из-за этих модификаций конструкции.Вращательное движение тормозного диска приводит к тому, что контакт поверхности скольжения между колодкой и диском приводит к выделению тепла. Хадсон и др. [15] показали, что следует учитывать температуру поверхности из-за тепла, выделяемого трением. Сила трения определяется по распределению давления на контактных поверхностях диска и колодки. Согласно Махмуду и др. [16], кинетическая энергия автомобиля при воздействии тормозов на колодки, которые прижимаются к тормозному диску, преобразуется в тепловую энергию [17]. В случае дисковых тормозов это кинетическая энергия, преобразованная в тепловую энергию.Mv — полная масса транспортного средства, а Vi — начальная скорость транспортного средства, а тепло, рассеиваемое каждым диском, равно Ke=12MvVi2, т. е. количество тепла, выделяемого за счет трения, равно мощности трения, и это тепло трения поглощается тормозным диском. и колодки. Если предполагается, что вся мощность трения переходит в тепловую энергию, то необходимо учитывать коэффициент распределения тепла γp. Тепловая энергия, образующаяся на поверхности трения тормоза, может передаваться как ротору, так и колодкам. Это разделение энергии зависит от термического сопротивления тормозных дисков и колодок, которое, в свою очередь, зависит от плотности, теплопроводности материала и теплоемкости.

Хадсон и др. [15] показали, что следует учитывать температуру поверхности из-за тепла, выделяемого трением. Сила трения определяется по распределению давления на контактных поверхностях диска и колодки. Согласно Махмуду и др. [16], кинетическая энергия автомобиля при воздействии тормозов на колодки, которые прижимаются к тормозному диску, преобразуется в тепловую энергию [17]. В случае дисковых тормозов это кинетическая энергия, преобразованная в тепловую энергию.Mv — полная масса транспортного средства, а Vi — начальная скорость транспортного средства, а тепло, рассеиваемое каждым диском, равно Ke=12MvVi2, т. е. количество тепла, выделяемого за счет трения, равно мощности трения, и это тепло трения поглощается тормозным диском. и колодки. Если предполагается, что вся мощность трения переходит в тепловую энергию, то необходимо учитывать коэффициент распределения тепла γp. Тепловая энергия, образующаяся на поверхности трения тормоза, может передаваться как ротору, так и колодкам. Это разделение энергии зависит от термического сопротивления тормозных дисков и колодок, которое, в свою очередь, зависит от плотности, теплопроводности материала и теплоемкости. Термическое сопротивление тормозной колодки должно быть больше, чем тепловое сопротивление ротора, чтобы тормозная жидкость не нагревалась до высоких температур. Коэффициент распределения (γ) для подвода тепла к тормозному диску и колодке определялся по коэффициенту теплового потока ξ, определяемому выражением

Термическое сопротивление тормозной колодки должно быть больше, чем тепловое сопротивление ротора, чтобы тормозная жидкость не нагревалась до высоких температур. Коэффициент распределения (γ) для подвода тепла к тормозному диску и колодке определялся по коэффициенту теплового потока ξ, определяемому выражениемξed=kdρdcd, ξep=kpρpcp

(1)

Площадь фрикционного контакта колодки и диска определяется из уравнений, приведенных в видеAcp=∅c∫r1r2r др,Acd=2×π∫R1R2R др

(2)

Суммарное тепло, выделяемое на поверхности фрикционного контакта QTotal, равно тепловому потоку в диск Qdisc и колодку QPad, а энергия торможения, называемая коэффициентом разделения тепла γp, определяется из следующего уравнения:γp=ξedAcdξedAcd+ξepAcp

(3)

где ξed и ξep — тепловые эффузии диска и подушки; это разделение тепловой энергии зависит от термического сопротивления ротора колодки и тормозного диска, которое связано с их теплопроводностью, плотностью материалов и теплоемкостью. Твердотельные CAD-модели диска и колодки с 6, 9 и 18 радиальными канавками на поверхности диска показаны на рисунке 6. Тепловой поток, создаваемый прижатием колодки к поверхности трения ротора, является только источником тепла, подводимого к диску; Величина этого теплового потока была рассчитана из основного принципа энергии, а подводимая энергия определяется скоростью диска ротора, радиусом ротора, коэффициентом трения и распределением давления [18]. Фрикционное тепловыделение за счет трения контактных поверхностей двух поверхностей тормозной системы, коэффициент трения, скорость автомобиля, геометрия дискового ротора и колодки и распределение давления на поверхностях скольжения.При равномерном распределении давления тепловой поток QTotal на контактную поверхность при распределении давления учитывается в термическом и структурном анализе [19]. С на скорости 100 км/ч. Предполагалось, что отвод тепла от поверхности тормозного диска в атмосферу в результате процесса конвекции определяется выражением Qf=hCACd(Ts-Ta), где Q f в ваттах; hc – коэффициент конвективной теплоотдачи; Входные параметры и размеры тормозных дисков приведены в табл.

Твердотельные CAD-модели диска и колодки с 6, 9 и 18 радиальными канавками на поверхности диска показаны на рисунке 6. Тепловой поток, создаваемый прижатием колодки к поверхности трения ротора, является только источником тепла, подводимого к диску; Величина этого теплового потока была рассчитана из основного принципа энергии, а подводимая энергия определяется скоростью диска ротора, радиусом ротора, коэффициентом трения и распределением давления [18]. Фрикционное тепловыделение за счет трения контактных поверхностей двух поверхностей тормозной системы, коэффициент трения, скорость автомобиля, геометрия дискового ротора и колодки и распределение давления на поверхностях скольжения.При равномерном распределении давления тепловой поток QTotal на контактную поверхность при распределении давления учитывается в термическом и структурном анализе [19]. С на скорости 100 км/ч. Предполагалось, что отвод тепла от поверхности тормозного диска в атмосферу в результате процесса конвекции определяется выражением Qf=hCACd(Ts-Ta), где Q f в ваттах; hc – коэффициент конвективной теплоотдачи; Входные параметры и размеры тормозных дисков приведены в табл. 5, Acd и Acp — площадь поверхности контакта диска и колодки соответственно, м 2 ; Ts – температура поверхности тормозного диска; Ta – температура окружающего воздуха в °C.Коэффициент теплопередачи применяется к тормозным дискам как граничное условие теплового потока. Таким образом, увеличение скорости теплопередачи от поверхностных тормозных дисков снижает температуру поверхности диска на общей площади поверхности тормозных дисков [20]. Плотность воздуха ρair (кг/мм 3 ) определяется выражением =1,225 кг/м3, где ma — массовый расход воздуха (m 3 /с), Vavge — средняя скорость воздуха (м/с). Коэффициент конвективной теплоотдачи при различных скоростях воздуха получают по формуле [21].

5, Acd и Acp — площадь поверхности контакта диска и колодки соответственно, м 2 ; Ts – температура поверхности тормозного диска; Ta – температура окружающего воздуха в °C.Коэффициент теплопередачи применяется к тормозным дискам как граничное условие теплового потока. Таким образом, увеличение скорости теплопередачи от поверхностных тормозных дисков снижает температуру поверхности диска на общей площади поверхности тормозных дисков [20]. Плотность воздуха ρair (кг/мм 3 ) определяется выражением =1,225 кг/м3, где ma — массовый расход воздуха (m 3 /с), Vavge — средняя скорость воздуха (м/с). Коэффициент конвективной теплоотдачи при различных скоростях воздуха получают по формуле [21].hc=0,70 Каир/до(Re)0,55

(4)

Vavge=0,015ω[Aoutet+AinletAoutet][do2−di2]0,5 м/сек

(5)

Площади радиальных канавок на входе и выходе 8,75 мм2. Теплопроводность воздуха Kвозд.=0,024 Вт/мК. Площади контакта колодки и диска 0,0061236 м2, 0,033912 м2 соответственно. Конвективный теплообмен Qf на поверхность диска можно рассчитать по уравнению (6) [22].

Конвективный теплообмен Qf на поверхность диска можно рассчитать по уравнению (6) [22].Qf = 1−∅2gmzV02Acdεp

(6)

где Ø – сектор охвата коэффициента тормозных сил между передней и задней осью, Z=adg – эффективность торможения, A cd – поверхность диска, охватываемая тормозной колодкой (m 2 ), ε p – коэффициент нагрузки, распределенной на поверхность тормозного диска, m – масса автомобиля (кг), g = 9.81 — ускорение свободного падения (м/с 2 ), V 0 — начальная скорость транспортного средства (м/с), а ad — замедление транспортного средства (м/с 2 ). Канавка дискового тормоза проход и сектор, выбранные для численного анализа, показаны на рис. 1. Размеры канавок на поверхности диска составляют 3,5 мм на 2,5 мм каждая, наружный и внутренний диаметры 240 мм и 120 мм соответственно. Коэффициент теплоотдачи hC, связанный с ламинарным течением для радиальных и нерадиальных канавок на тормозных дисках, рассчитан для Re 5 , где do — наружный диаметр дисков, мм, Re — число Рейнольдса, Ka — теплопроводность воздуха, Вт/ м °С. Экспериментальная проверка была проведена на модифицированном тормозном диске с радиальными канавками и без тормоза с использованием бесконтактного термометра Fluke-561, инфракрасного термометра, который может измерять контактную температуру и температуру окружающей среды. Инфракрасный термометр используется для мгновенного измерения горячих движущихся под напряжением труднодоступных объектов. Экспериментальные результаты приведены в таблице 6 для генерации тепла на поверхности дисков. Температура поверхности диска увеличивается с увеличением времени торможения для различных конфигураций дисков. Передний тормозной диск Brembo Groove

Экспериментальная проверка была проведена на модифицированном тормозном диске с радиальными канавками и без тормоза с использованием бесконтактного термометра Fluke-561, инфракрасного термометра, который может измерять контактную температуру и температуру окружающей среды. Инфракрасный термометр используется для мгновенного измерения горячих движущихся под напряжением труднодоступных объектов. Экспериментальные результаты приведены в таблице 6 для генерации тепла на поверхности дисков. Температура поверхности диска увеличивается с увеличением времени торможения для различных конфигураций дисков. Передний тормозной диск Brembo Grooveдля Ducati Monster 1100 S

Описание переднего тормозного диска Brembo Groove для Ducati Monster 1100 S

Новый диск Brembo «Groove», предназначенный для гонщиков Custom, Café Racer и Bike by Night, призван создать отличительный элемент для энтузиастов, который подчеркивает и определяет дух мир настоящих гонщиков кафе, которые ищут качественные продукты с абсолютной эстетической привлекательностью.

Конструкция корпуса, полностью изготовленная из заготовки, имеет особую черту антрацитово-черного покрытия, которое достигается благодаря процессу окисления. Это создает очень популярный высокотехнологичный вид, который еще больше усиливается наличием рифленых характеристик, полученных в результате механической обработки после процесса окисления.

Неизменный красный логотип Brembo, нарисованный вручную в мастерских концерна, вставлен в пространство между спицами кожуха тормозного диска.Одним словом: абсолютное качество и неповторимый стиль. Все диски Brembo «T-Drive» также могут похвастаться одобрением известного органа по сертификации TUV, что означает, что их можно использовать на дорогах общего пользования во всех странах, признающих эту сертификацию.

| Технические функции 1 | |

|---|---|

| Установка | |

| Подключение | Plug & Play |

| Полное плавающее плавающее | и проверка; |

| Диск Ø M | 320 — 310 — 300 |

| 5,5 | |

| Высылка диска мм | 34 |

| Диск Материал | |

| Белл Материал | |

| ЗАЩИТА ПОВЕРХНОСТИ КОЛОКОЛА | ЧЕР. Ха (со специальной обработкой) Ха (со специальной обработкой) |

| фиксирующий тип | круглый |

| фиксация номера | 10 |

| ручная сборка | и проверка; |

| ТЕРМОКРАСКИ | 02.5711.20 |

(Б-208В47011)

| Артикул | Б-208Б47011 |

| Торговая марка | Брембо |

Будьте первым, кто оставит отзыв об этом продукте!

Помогите другим пользователям EasyR Australia делать покупки разумнее, написав отзывы о приобретенных вами продуктах.

Написать отзыв о товаре

Тормозные диски EBC GD2031 Turbo Groove Ford Focus RS Mk3 2.3 EcoBoost (зад) | Тормоза \ Тормозные диски | TOMSON Motorsport *** РАЛЛИ — ГОНКИ — ДРИФТИНГ

Легкий возврат товара

Купите продукт и проверьте его в удобное время, дома.

Вы можете вернуть товар без объяснения причин в течение 14 дней.

Ваше удовлетворение очень важно для нас, поэтому вы можете сделать возврат без объяснения причин в течение 14 дней.

Без стресса и беспокойстваБлагодаря интеграции с дешевым возвратом вы можете совершать покупки без стресса и быть уверенными, что процесс возврата пройдет без проблем.

Упрощенный мастер возвратаУправление всеми возвратами, обрабатываемыми нашим магазином, осуществляется с помощью простого в использовании мастера возврата , который дает вам возможность отправить возвратную посылку.

Для: Ford Focus RS Mk3 2. 3 EcoBoost

3 EcoBoost

Диски Turbo Groove имеют уникальные широкие прорези, которые помогают охлаждать как диски, так и тормозные колодки, а вместе со слепыми выемками помогают очищать поверхностные газы, не влияя на структуру диска, в отличие от сквозных перфорированные диски.

Грязь, пылевые газы, песок или мусор от резкого торможения выходят из области тормозных колодок через прорези, которые доходят до внешнего края диска, что является уникальной особенностью дисков EBC. Это обеспечивает плоский и параллельный износ тормозных колодок во время их использования, что, в свою очередь, улучшает ваше торможение. Анодированный золотым цинком; эти диски также защищены от коррозии в местах, не затронутых тормозной колодкой.

Как и большинство спортивных дисков, может производиться небольшой шум, но он постепенно уменьшается и становится минимальным примерно через 1000 миль дорожного движения.

Эти диски EBC обеспечивают выдающуюся производительность и часто пользуются популярностью у водителей производительности. Если вы хотите добиться наилучшего торможения, используйте диски Turbo Groove с колодками Yellowstuff.

Если вы хотите добиться наилучшего торможения, используйте диски Turbo Groove с колодками Yellowstuff.

Тормозные диски EBCs Turbo Groove имеют прорезь, которая проходит к внешнему краю диска, позволяя пыли, мусору, газам и углеродистым отложениям отделяться от поверхности тормозного диска, что еще больше улучшает торможение. Глухие отверстия предотвращают растрескивание и помогают расщеплять поверхностные газы тормозного диска/ротора для дальнейшего улучшения торможения при большой нагрузке.

Сделано в Европе и изготовлено из высококачественного сплава, способного выдерживать невероятно высокие температуры. Эти диски предназначены для шоссейных, легких гонок, ралли и трек-дней.

Особенности

- Канавки с широким отверстием для предотвращения скопления грязи, благодаря чему диск остается чистым, сводя к минимуму износ коробление увеличивает срок службы дисков

Введите контактные данные и мы сообщим вам, когда товар будет в наличии.

- Тормозные диски EBC GD2031 Turbo Groove Ford Focus RS Mk3 2.