Подача топлива в бензиновый двигатель

Подача топлива в бензиновый двигатель — это система устройств, обеспечивающих бесперебойное поступление топлива в цилиндры двигателя. Подача топлива в бензиновый двигатель находится в постоянной динамике и совершенствуется до настоящего времени. Вот о том, что представляет собой подача топлива в бензиновом двигателе, мы и поговорим в этой статье.

Содержание

Подачи топлива с впрыском во впускной трубопровод

В бензиновых двигателях используются системы подачи топлива с впрыском во впускной трубопровод различной конфигурации, работающие при типичном значении давления 300 — 400 кПа (3-4 бар).

Система с возвратом топлива

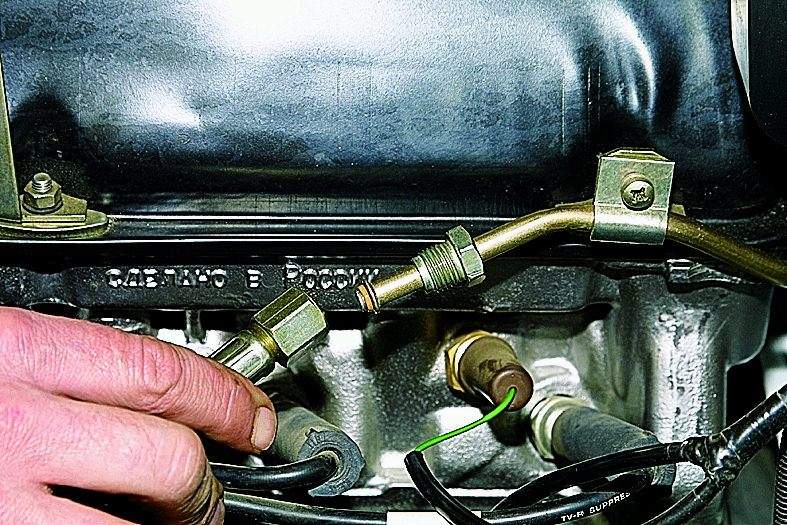

Подача топлива и создание давления впрыска осуществляется электроприводным топливным насосом (см. рис. «Система подачи топлива с впрыском во впускной трубопровод с возвратом топлива в топливный бак» ).

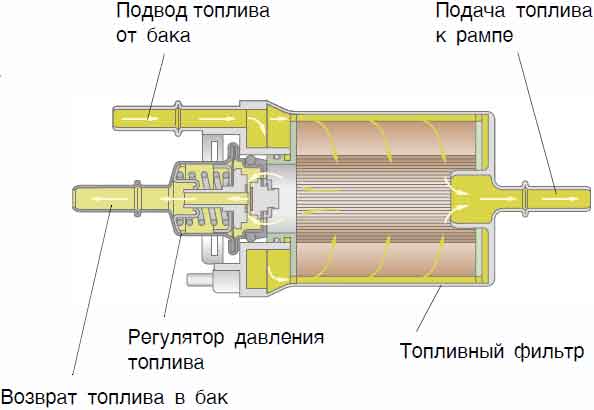

Топливо засасывается из топливного бака и, пройдя через топливный фильтр, по топливопроводу высокого давления поступает в смонтированную на двигателе топливную рампу. Из топливной рампы топливо подается к форсункам. Регулятор давления топлива, установленный на рампе, поддерживает постоянный перепад давления между топливными форсунками и впускным трубопроводом независимо от абсолютного давления во впускном трубопроводе, т.е. нагрузки двигателя.

Топливо засасывается из топливного бака и, пройдя через топливный фильтр, по топливопроводу высокого давления поступает в смонтированную на двигателе топливную рампу. Из топливной рампы топливо подается к форсункам. Регулятор давления топлива, установленный на рампе, поддерживает постоянный перепад давления между топливными форсунками и впускным трубопроводом независимо от абсолютного давления во впускном трубопроводе, т.е. нагрузки двигателя.

Система без возврата топлива

В такой системе подачи топлива регулятор давления располагается в топливном баке или вблизи него, что исключает необходимость в линии возврата топлива из двигателя в топливный бак.

Поскольку регулятор давления топлива, за счет места его установки, не связан с впускным трубопроводом, относительное давление впрыска не зависит от нагрузки двигателя. Это учитывается при вычислении продолжительности впрыска в блоке управления двигателем

В топливную рампу подается только такое количество топлива, которое подлежит впрыску. Излишнее топливо, подаваемое электроприводным топливным насосом, возвращается прямо в топливный бак, не проходя длинный путь через моторный отсек. Таким образом, нагрев топлива в топливном баке и, следовательно, выделение паров топлива значительно ниже, чем в системах с возвратом топлива.

Подача топлива без возврата топлива с регулированием по потребности

Подача топлива без возврата топлива с регулированием по потребностиВ системе подачи топлива с регулированием по потребности топливный насос подает только количество топлива, требуемое в данный момент времени для двигателя и необходимое для создания требуемого давления. Регулирование давления топлива осуществляется блоком управления двигателем в режиме замкнутого регулирования. Текущее давление топлива регистрируется датчиком низкого давления (см. рис. «Система подачи топлива с впрыском во впускной трубопровод с регулированием по потребности» ). Это исключает необходимость в регуляторе давления топлива. Регулирование объемного расхода топлива осуществляется посредством изменения напряжения питания топливного насоса, осуществляемого специальным модулем в блоке управления двигателем.

Система снабжена предохранительным клапаном, предотвращающим чрезмерное повышение давления даже после отсечки подачи топлива или выключения двигателя.

Регулирование по потребности позволяет избежать подачи избыточного топлива и, следовательно, свести к минимуму требуемую производительность топливного насоса. Это дает снижение расхода топлива по сравнению с системами с неуправляемым электроприводным топливным насосом. Применение таких систем позволяет в еще большей степени снизить температуру топлива в топливном баке.

Еще одно преимущество системы регулированием по потребности заключается в возможности регулирования давления топлива. С одной стороны, давление может быть увеличено во время пуска горячего двигателя во избежание образования пузырьков паров топлива. С другой стороны, прежде всего, на двигателях с наддувом появляется возможность впрыска как очень больших, так и очень малых количеств топлива, повышая давление топлива при полной нагрузке и снижая его при низкой нагрузке двигателя.

Кроме того, измерение давления топлива в такой системе дает дополнительные возможности диагностики по сравнению с другими системами. За счет учета текущего давления топлива при вычислении продолжительности впрыска обеспечивается более точное дозирование топлива.

За счет учета текущего давления топлива при вычислении продолжительности впрыска обеспечивается более точное дозирование топлива.

Подача топлива прямым впрыском топлива

По сравнению с системами с впрыском топлива во впускной трубопровод при прямом впрыске имеется только ограниченное временное окно для впрыска топлива прямо в камеру сгорания. Поэтому здесь более важен процесс смесеобразования, и давление впрыска должно быть до 50 раз больше по сравнению с системами с впрыском топлива во впускной трубопровод. Топливная система подразделяется на контур низкого давления и контур высокого давления.

Система подачи топлива низкого давления

В системах прямого впрыска топлива для бензиновых двигателей система низкого давления служит для питания топливом системы высокого давления с использованием тех же компонентов, что и в системах с впрыском топлива во впускной трубопровод. Вследствие высоких температур в насосе высокого давления в условиях пуска горячего двигателя и работы двигателя при высоких температурах наружного воздуха для предотвращения образования пузырьков газа в топливе требуется более высокое предварительное давление (давление на впуске).

Система подачи топлива высокого давления

В системах высокого давления в основном используются регулируемые насосы высокого давления или насосы высокого давления с постоянной подачей. Система включает топливный распределитель (топливную рампу высокого давления) с топливными форсунками высокого давления и датчик высокого давления (см рис. ниже) Для системы с постоянной подачей топлива также требуется отдельный клапан регулирования давления.

Требуемое давление устанавливается в соответствии с сигналом давления, измеряемым системой управления двигателя и обрабатываемым программой регулирования высокого давления. В зависимости от рабочей точки двигателя в системах с непрерывной подачей топлива давление регулируется в диапазоне от 5 до 11 МПа (50 — 110 бар), а в системах с регулированием давления по потребности — до 20 МПа (200 бар). Сигнал датчика давления используется для вычисления продолжительности впрыска топлива и для диагностики топливной системы.

Сигнал датчика давления используется для вычисления продолжительности впрыска топлива и для диагностики топливной системы.

Непрерывная подача топлива

Насос высокого давления, приводимый во вращение распределительным валом двигателя, обычно представляет собой трехцилиндровый радиально-поршневой насос ( см. «Насосы высокого давления для систем прямого впрыска топлива» ), который нагнетает топливе в топливную рампу, преодолевая давление в системе (см. рис. «Система прямого впрыска топлива для бензиновых двигателей с непрерывной подачей топлива» ). Величина подачи топлива насоса не регулируется. Давление излишнего топлива не требуемого для впрыска, или поддержания давления, сбрасывается клапаном регулирования давления. После этого топливо возвращается в контур низкого давления. С этой целью блок управления двигателем управляет клапаном регулирования давления таким образом, чтобы получить давление впрыска, требуемое для данного режима работы. Клапан регулирования давления также служит в качестве клапана ограничения давления.

Клапан регулирования давления также служит в качестве клапана ограничения давления.

В системах с непрерывной подачей топлива в большинстве рабочих точек двигателя в систему высокого давления подается значительно больше топлива, чем требуется двигателю. Это приводит к потерям энергии и, следовательно, к более высокому расходу топлива по сравнения с системами с регулированием по потребности. Кроме того, излишнее топливо, сбрасываемое через клапан регулирования давления, способствует повышению температуры в топливной системе. По этой причине в современных двигателях с прямым впрыском топлива применяются только системы высокого давления с регулированием по потребности.

Система подачи топлива с регулированием по потребности

В системе с регулированием по потребности топливный насос высокого давления, обычно одноцилиндровый радиально-поршневой насос (см. «Насосы высокого давления для систем прямого впрыска топлива» ), подает топливо в топливную рампу только в количестве, фактически необходимом для впрыска и обеспечения требуемого давления.

В целях обеспечения безопасности контур высокого давления включает предохранительный клапан, обычно встраиваемый в насос высокого давления. В случае превышения давлением допустимого уровня топливо возвращается через клапан ограничения давления в контур низкого давления.

Система улавливания паров топлива

Система улавливания паров топлива требуется для автомобилей с двигателями с искровым зажиганием (SI). Ее назначением является улавливание и сбор паров топлива из топливного бака в целях соблюдения требований законодательства в отношении предельно допустимого выделения паров топлива.

Ее назначением является улавливание и сбор паров топлива из топливного бака в целях соблюдения требований законодательства в отношении предельно допустимого выделения паров топлива.

Система улавливания паров топлива включает угольный фильтр, к которому присоединен шланг вентиляции топливного бака, а также регенерационного клапана, подсоединенного к угольному фильтру и впускному трубопроводу (см. рис. «Система улавливания паров топлива» ). Активированный уголь поглощает пары топлива и позволяет выходить в атмосферу только воздуху. Вследствие разрежения во впускном трубопроводе свежий воздух прогоняется через угольный фильтр, когда во время движения автомобиля продувочный клапан открывает линию, соединяющую угольный фильтр с впускным трубопроводом. Свежий воздух захватывает поглощенное фильтром топливо и уносит его в двигатель для сжигания. Этот процесс известен под названием продувки угольного фильтра.

Вследствие разрежения во впускном трубопроводе свежий воздух прогоняется через угольный фильтр, когда во время движения автомобиля продувочный клапан открывает линию, соединяющую угольный фильтр с впускным трубопроводом. Свежий воздух захватывает поглощенное фильтром топливо и уносит его в двигатель для сжигания. Этот процесс известен под названием продувки угольного фильтра.

Регулирование объемного расхода продувочного воздуха осуществляется блоком управления двигателем в зависимости от режима работы двигателя. Чтобы угольный фильтр всегда был способен поглощать пары топлива, активированный уголь необходимо регулярно регенерировать. В системах с прямым впрыском топлива из-за небольшой разности атмосферного давления и давления во впускном трубопроводе при работе в режиме послойного распределения заряда топлива, для продувки необходимо перейти в режим работы на гомогенной смеси.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Всережимный регулятор дизеля с турбонаддувом

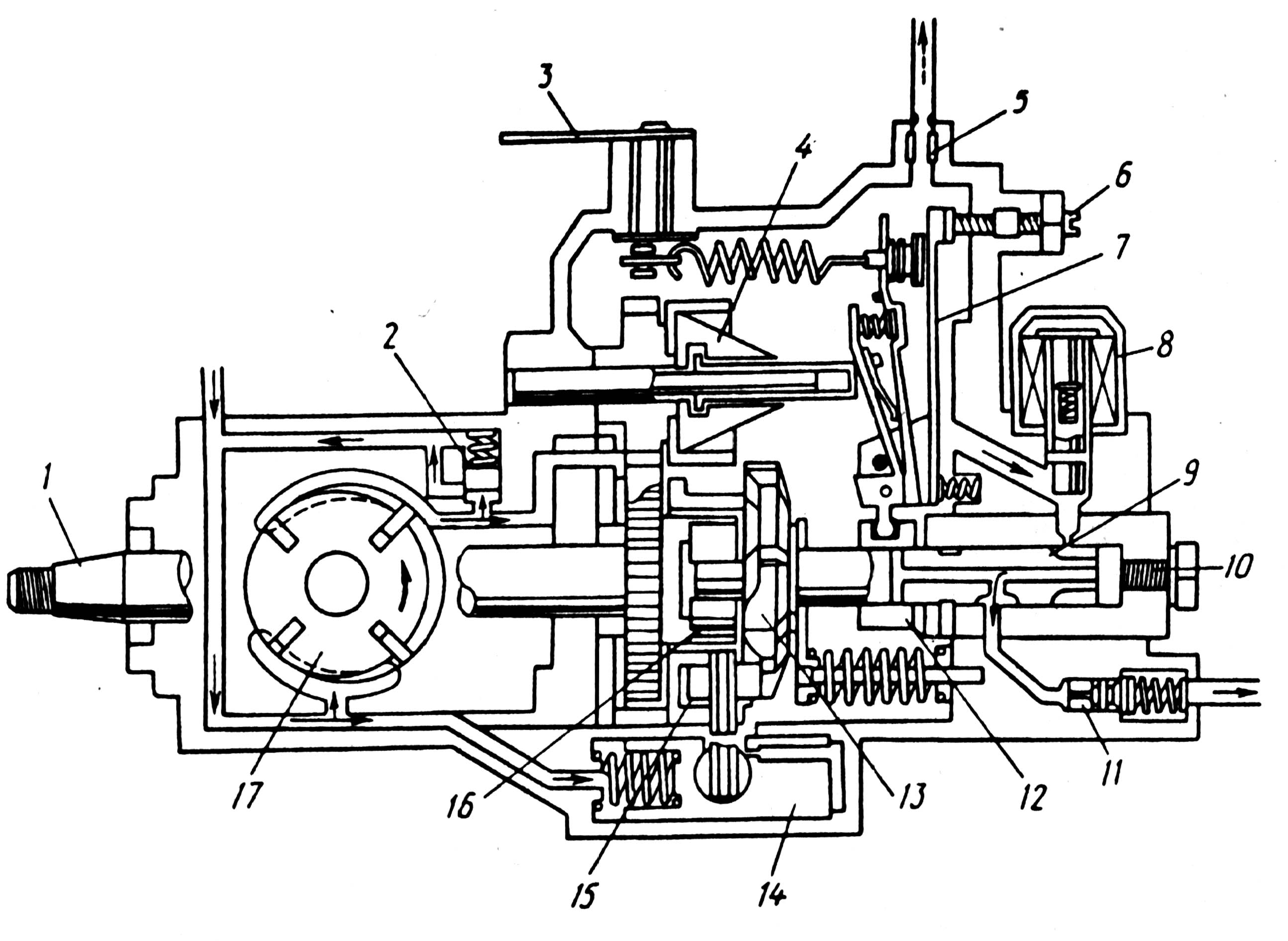

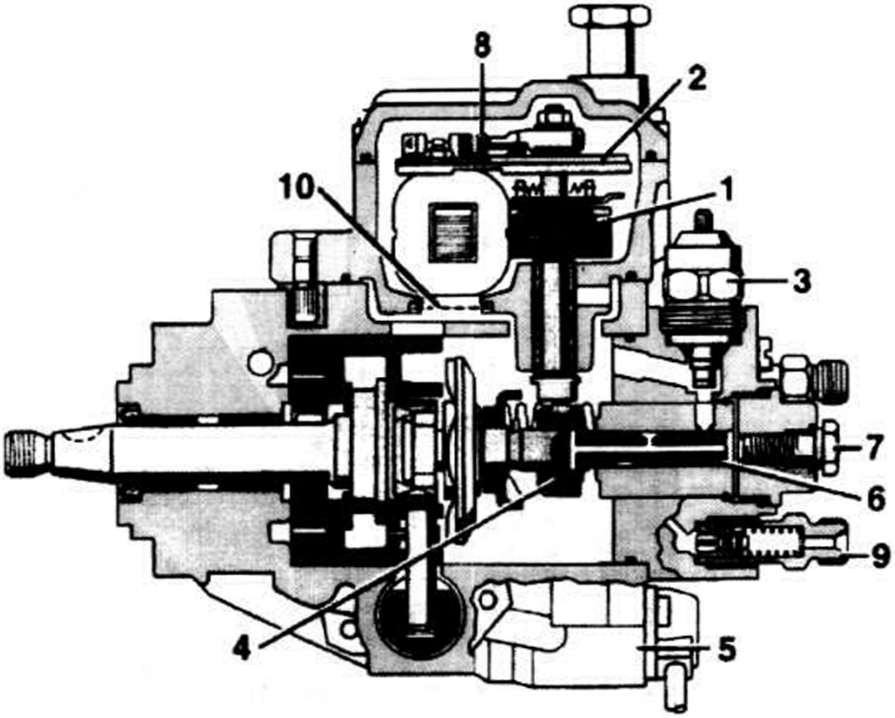

Изобретение относится к машиностроению, а именно к двигателестроению, в частности к устройству регуляторов подачи топлива двигателей внутреннего сгорания. Всережимный регулятор дизеля с турбонаддувом содержит пневматический чувствительный элемент (6) давления наддува, центробежный чувствительный элемент (4), рычаг настройки регулятора (10), гидравлический серводвигатель и суммирующую рычажную передачу. Мембрана (7) пневматического чувствительного элемента (6) связана с впускным трубопроводом дизеля. Центробежный чувствительный элемент (4) снабжен штоком, подсоединенным к валу двигателя (5). Суммирующая рычажная передача (8) связывает пневматический (6) и центробежный (4) чувствительные элементы с органом дозирования топлива (3). Гидравлический серводвигатель содержит два золотника (11, 13) и силовой поршень (17). Внутренний золотник (13) кинематически связан с устройством (14), реагирующим на изменение крутящего момента. Наружный золотник (11) связан с суммирующим рычагом (8). Силовой поршень (17) связан с органом дозирования через дополнительные пружины (25, 26). Силовой поршень (17) установлен подвижно на штоке (15) с упорами (16). Упоры (16) служат для изменения усилия на суммирующей рычажной передаче.

Всережимный регулятор дизеля с турбонаддувом содержит пневматический чувствительный элемент (6) давления наддува, центробежный чувствительный элемент (4), рычаг настройки регулятора (10), гидравлический серводвигатель и суммирующую рычажную передачу. Мембрана (7) пневматического чувствительного элемента (6) связана с впускным трубопроводом дизеля. Центробежный чувствительный элемент (4) снабжен штоком, подсоединенным к валу двигателя (5). Суммирующая рычажная передача (8) связывает пневматический (6) и центробежный (4) чувствительные элементы с органом дозирования топлива (3). Гидравлический серводвигатель содержит два золотника (11, 13) и силовой поршень (17). Внутренний золотник (13) кинематически связан с устройством (14), реагирующим на изменение крутящего момента. Наружный золотник (11) связан с суммирующим рычагом (8). Силовой поршень (17) связан с органом дозирования через дополнительные пружины (25, 26). Силовой поршень (17) установлен подвижно на штоке (15) с упорами (16). Упоры (16) служат для изменения усилия на суммирующей рычажной передаче. Технический результат заключается в возможности корректирования цикловой подачи топлива при работе на топливах с различными физико-химическими свойствами. 2 ил.

Технический результат заключается в возможности корректирования цикловой подачи топлива при работе на топливах с различными физико-химическими свойствами. 2 ил.

Изобретение относится к машиностроению, а именно к двигателестроению, в частности к устройству регуляторов подачи топлива двигателей внутреннего сгорания.

Известны регуляторы частоты вращения, содержащие автоматические корректирующие устройства топливоподачи по виду применяемого топлива, осуществляющие коррекцию цикловой подачи топлива в зависимости от его вязкости или плотности [В.А.Макаров, С.И.Козлов. «Топлива и топливоподача многотопливных и газодизельных двигателей». — М.: Изд-во МГТУ им. Н.Э.Баумана, 2000. — с.195-211].

Недостатками известных регуляторов являются их низкая надежность и неспособность обеспечить требуемую цикловую подачу топлив с различными физико-химическими свойствами.

Известны всережимные регуляторы дизеля с турбонаддувом, выбранные в качестве прототипа, содержащие пневматический чувствительный элемент давления наддува с мембраной, связанной с одной стороны с впускным трубопроводом дизеля, центробежный чувствительный элемент, снабженный штоком, подсоединенным к валу двигателя, и подпружиненной муфтой, и рычажную передачу, связывающую оба элемента с органом дозирования топлива, причем рычажная передача снабжена серводвигателем, золотник которого кинематически связан с чувствительными элементами, а силовой поршень — с органом дозирования [а. с. СССР № 966264, F02D 1/00, 1981].

с. СССР № 966264, F02D 1/00, 1981].

Недостатком прототипа является то, что всережимные регуляторы не обеспечивают корректирования цикловой подачи топлива в зависимости от физико-химических свойств топлива.

Технический результат изобретения — улучшение энергетических и топливно-экономических показателей дизеля путем корректирования (изменения) цикловой подачи топлива для обеспечения работы дизеля по заданной внешней регуляторной характеристике на топливах с различными физико-химическими свойствами (удельной теплотой сгорания).

Указанный технический результат достигается тем, что в отличие от прототипа всережимный регулятор дизеля с турбонаддувом содержит пневматический чувствительный элемент давления наддува с мембраной, связанной с впускным трубопроводом дизеля, центробежный чувствительный элемент, снабженный штоком, подсоединенным к валу двигателя, рычаг настройки регулятора, серводвигатель и суммирующую рычажную передачу, связывающую эти элементы с органом дозирования топлива, притом гидравлический серводвигатель содержит два золотника и силовой поршень, внутренний золотник кинематически связан с устройством, реагирующим на изменение крутящего момента, наружный золотник — с суммирующим рычагом, а силовой поршень — с органом дозирования через дополнительные пружины, причем силовой поршень установлен подвижно на штоке с упорами, для изменения усилия на суммирующей рычажной передаче.

На фиг. 1 представлена схема всережимного регулятора дизеля с турбонаддувом. На фиг.2 показаны скоростные внешние регуляторные характеристики дизеля.

Регулятор дизеля 1 с турбокомпрессором 2 содержит связанные с топливным насосом 3 центробежный чувствительный элемент 4, соединенный с коленчатым валом 5, и пневматический чувствительный элемент 6 давления наддува Рк, выполненный в виде расположенной в корпусе мембраны 7, связанной с одной стороны каналом с впускным трубопроводом дизеля 1, а с другой — с центробежным чувствительным элементом. Связь центробежного чувствительного элемента 4 и пневматического чувствительного элемента 6 с органом дозирования топливного насоса 3 осуществляется суммирующим рычагом 8, соединенным пружиной 9 с рычагом 10 настройки регулятора и наружным золотником 11 гидравлического серводвигателя. Гидравлический серводвигатель состоит из корпуса золотников 12, внутри которого подвижно размещены внутренний золотник 13, кинематически связанный с устройством 14, реагирующим на изменение крутящего момента, и наружный золотник 11, кинематически связанный с суммирующим рычагом 8 и штоком 15 с упорами 16, на котором установлены подвижно силовой поршень 17 и дополнительные пружины 25 и 26 серводвигателя. Устройство, реагирующее на изменение крутящего момента, состоит из разрезного вала 18, на торцах которого выполнены фланцы 19 с клинообразными пазами, в которых размещены разжимные элементы 20. Два корпуса 21 с закрепленным кинематическим приводом (тросом) 22 установлены на частях разрезного вала на радиально-упорных подшипниках 23, причем корпуса 21 сжаты пружинами 24 с предварительным натягом.

Устройство, реагирующее на изменение крутящего момента, состоит из разрезного вала 18, на торцах которого выполнены фланцы 19 с клинообразными пазами, в которых размещены разжимные элементы 20. Два корпуса 21 с закрепленным кинематическим приводом (тросом) 22 установлены на частях разрезного вала на радиально-упорных подшипниках 23, причем корпуса 21 сжаты пружинами 24 с предварительным натягом.

Устройство работает следующим образом.

Изменение скоростного режима двигателя 1 воспринимается центробежным чувствительным элементом 4, изменение нагрузочного режима — устройством, реагирующим на изменение крутящего момента 14, а изменение давления наддува — пневматическим чувствительным элементом 6.

При работе двигателя на заданном (дизельном) топливе регулятор работает по установленной зависимости I (фиг. 2) внешней регуляторной характеристики.

При переходе на облегченное топливо с меньшей удельной теплотой сгорания и плотностью мощность дизеля снижается из-за уменьшения крутящего момента на установленном скоростном режиме I‘ (фиг. 2), при этом корпуса 21 (фиг. 1) сжимаются пружинами 24 и при помощи кинематического привода 22 перемещают внутренний золотник 13 вправо. Внутренний золотник 13, смещаясь относительно наружного золотника 11 вправо, соединяет полости В с Е и А с D. Под действием разности давлений силовой поршень 17 серводвигателя перемещается влево, воздействуя через дополнительную пружину 25 на шток 15 и увеличивая цикловую подачу топлива. Вследствие чего увеличивается крутящий момент, развиваемый дизелем, при этом корпуса 21 разжимаются, и когда крутящий момент достигнет установленного характеристикой значения, внутренний золотник 13 займет нейтральное положение, давление в полостях D и Е выравнивается и увеличение цикловой подачи топлива прекратится.

2), при этом корпуса 21 (фиг. 1) сжимаются пружинами 24 и при помощи кинематического привода 22 перемещают внутренний золотник 13 вправо. Внутренний золотник 13, смещаясь относительно наружного золотника 11 вправо, соединяет полости В с Е и А с D. Под действием разности давлений силовой поршень 17 серводвигателя перемещается влево, воздействуя через дополнительную пружину 25 на шток 15 и увеличивая цикловую подачу топлива. Вследствие чего увеличивается крутящий момент, развиваемый дизелем, при этом корпуса 21 разжимаются, и когда крутящий момент достигнет установленного характеристикой значения, внутренний золотник 13 займет нейтральное положение, давление в полостях D и Е выравнивается и увеличение цикловой подачи топлива прекратится.

При переходе на тяжелое топливо с повышенной удельной теплотой сгорания и плотностью мощность дизеля повышается из-за увеличения крутящего момента на установленном скоростном режиме I» (фиг. 2), корпуса 21 разжимаются, внутренний золотник 13 перемещается влево, соединяя полости В с D и С с Е. Под действием разности давлений силовой поршень 17 серводвигателя перемещается вправо, воздействуя через дополнительную пружину 26 на шток 15 и уменьшая цикловую подачу топлива. Вследствие чего уменьшается крутящий момент, развиваемый дизелем, при этом корпуса 21 сжимаются, давление в полостях D и Е выравнивается, уменьшение цикловой подачи топлива прекращается.

Под действием разности давлений силовой поршень 17 серводвигателя перемещается вправо, воздействуя через дополнительную пружину 26 на шток 15 и уменьшая цикловую подачу топлива. Вследствие чего уменьшается крутящий момент, развиваемый дизелем, при этом корпуса 21 сжимаются, давление в полостях D и Е выравнивается, уменьшение цикловой подачи топлива прекращается.

Желаемое протекание внешней характеристики дизеля с турбонаддувом обеспечивается формой клинообразных пазов фланцев 21 и настройкой пружин 9, 24, 25 и 26.

Вследствие этого всережимный регулятор обеспечивает корректирование цикловой подачи топлива и обеспечивает работу двигателя по установленной характеристике независимо от физико-химического состава и вязкостно-температурных свойств топлива, т.е. улучшает энергетические и топливно-экономические показатели дизеля.

Устройство служит для обеспечения заданной характеристики дизельного двигателя на топливах с различными физико-химическими свойствами и может быть легко реализовано в тракторостроении и транспортном машиностроении.

Всережимный регулятор дизеля с турбонаддувом, содержащий пневматический чувствительный элемент давления наддува с мембраной, связанной с впускным трубопроводом дизеля, центробежный чувствительный элемент, снабженный штоком, подсоединенным к валу двигателя, рычаг настройки регулятора, серводвигатель и суммирующую рычажную передачу, связывающую эти элементы с органом дозирования топлива, отличающийся тем, что гидравлический серводвигатель снабжен двумя золотниками и силовым поршнем, внутренний золотник кинематически связан с устройством, реагирующим на изменение крутящего момента, наружный золотник — с суммирующим рычагом, а силовой поршень — с органом дозирования через дополнительные пружины, причем силовой поршень установлен подвижно на штоке с упорами для изменения усилия на суммирующей рычажной передаче.

Способ настройки регулятора давления топлива

Изобретение относится к области средств управления подачей топлива в двигателях внутреннего сгорания, в частности к способам настройки регуляторов давления топлива. Изобретение позволяет исключить брак изделий. Способ настройки регулятора давления топлива включает сжатие пружины и ее фиксацию путем деформации корпуса воздушной камеры. Деформацию осуществляют патрубком, выходящим из торца воздушной камеры. Заданные параметры давления и расхода топлива для двигателя внутреннего сгорания контролируют в определенных пределах. Контроль заданных параметров давления и расхода топлива ведут одновременно с деформацией корпуса воздушной камеры. 1 з.п. ф-лы, 1 ил.

Изобретение позволяет исключить брак изделий. Способ настройки регулятора давления топлива включает сжатие пружины и ее фиксацию путем деформации корпуса воздушной камеры. Деформацию осуществляют патрубком, выходящим из торца воздушной камеры. Заданные параметры давления и расхода топлива для двигателя внутреннего сгорания контролируют в определенных пределах. Контроль заданных параметров давления и расхода топлива ведут одновременно с деформацией корпуса воздушной камеры. 1 з.п. ф-лы, 1 ил.

Изобретение относится к области средств управления подачей топлива в двигателях внутреннего сгорания, в частности к способам настройки регуляторов давления топлива.

Из уровня техники известны различные конструкции регуляторов давления топлива, которые настраивают способом регулирования усилия пружины путем деформации дна корпуса, взаимодействующего с торцом пружины. Известен регулятор давления топлива, при настройке которого, в случае чрезмерного сжатия пружины, корпус деформируют необратимо, что приводит к браку изделия (1). Известен также регулятор давления топлива, способ настройки которого исключает необратимую деформацию корпуса путем введения резьбового стержня, но, в свою очередь, усложняет конструкцию регулятора и увеличивает трудоемкость изготовления воздушной камеры (2). Наиболее близким по технической сущности и достигаемому результату к данному изобретению является способ регулирования усилия пружины в регуляторе давления топлива при его настройке и регулятор давления топлива, в котором реализован этот способ (3), включающий сжатие пружины при помощи внешнего приспособления, толкатель которого введен в воздушную камеру через патрубок для взаимодействия с гнездом пружины. Регулирование усилия пружины производят путем осевого перемещения толкателя. Фиксацию положения пружины (ее усилия) после настройки производят путем деформации корпуса. Деформацию можно осуществить путем замятия корпуса в нескольких точках. Недостатком этого способа является то, что при изменении геометрических параметров пружины или мембраны меняются и параметры самого регулятора, т.

Известен также регулятор давления топлива, способ настройки которого исключает необратимую деформацию корпуса путем введения резьбового стержня, но, в свою очередь, усложняет конструкцию регулятора и увеличивает трудоемкость изготовления воздушной камеры (2). Наиболее близким по технической сущности и достигаемому результату к данному изобретению является способ регулирования усилия пружины в регуляторе давления топлива при его настройке и регулятор давления топлива, в котором реализован этот способ (3), включающий сжатие пружины при помощи внешнего приспособления, толкатель которого введен в воздушную камеру через патрубок для взаимодействия с гнездом пружины. Регулирование усилия пружины производят путем осевого перемещения толкателя. Фиксацию положения пружины (ее усилия) после настройки производят путем деформации корпуса. Деформацию можно осуществить путем замятия корпуса в нескольких точках. Недостатком этого способа является то, что при изменении геометрических параметров пружины или мембраны меняются и параметры самого регулятора, т. к. контролируется усилие пружины, а не параметры регулятора, т.е. заданные (необходимые) величины расхода и давления топлива для двигателя внутреннего сгорания. И если усилие пружины будет подобрано неверно и осуществят путем замятия деформацию корпуса регулятора, то восстановить деформацию его уже будет невозможно. Предложенный способ настройки регулятора давления топлива для двигателя внутреннего сгорания, в отличие от прототипа (3), позволяет упростить технологию настройки регулятора путем деформации корпуса воздушной камеры патрубком, выходящим из центра торца воздушной камеры, причем заданные параметры давления и расхода топлива для двигателя внутреннего сгорания контролируют в определенных пределах одновременно с деформацией корпуса воздушной камеры. Предлагаемый способ настройки регулятора давления топлива решает задачу исключения брака изделий, т.к. излишнюю деформацию корпуса регулятора теперь можно восстановить. Преимущество способа заключается также в том, что нет необходимости измерять усилие пружины. Характеристика пружины и площадь мембраны подобраны таким образом, что при изменении расхода топлива в ту или иную сторону давление в топливной камере сохраняется за счет изменения проходного сечения между запорным элементом и седлом. Поэтому контроль ведут уже заданных значений давления и расхода топлива для двигателя внутреннего сгорания. На чертеже представлена схема, иллюстрирующая способ настройки регулятора давления топлива. Регулятор содержит корпус топливной камеры 1, корпус воздушной камеры 2, мембрану 3, впускной штуцер 4 и выпускной канал 5 для топлива, патрубок 6 для соединения полости воздушной камеры с другой полостью, например, с пространством за топливовпрыскивающими форсунками, седло 7, запорный элемент 8, закрепленный на мембране 3. В воздушной камере размещен упругий элемент в виде цилиндрической пружины 9, поджимающий запорный элемент 8 к седлу 7. Пружина 9 расположена между опорным элементом 10 и дном опорной чашки 11. Способ реализуется следующим образом. После сборки регулятора корпус топливной камеры 1 подсоединяют через впускной штуцер 4 к манометру 12 и расходомеру 13 трубопровода 14. Рабочая жидкость (топливо) поступает через расходомер 13 по трубопроводу 14 во входной штуцер 4 регулятора. При недостаточном давлении пружины 9 на опорный элемент 10 мембрана 3 в большей степени приподнимает запорный элемент 8 от седла 7, и жидкость поступает на слив через выпускной канал 5. Манометр 12 показывает давление в топливной камере 1 меньше, а расходомер 13 показывает расход топлива в топливной камере 1 больше, чем необходимо для оптимальной работы двигателя внутреннего сгорания. Для того чтобы настроить регулятор давления топлива, через регулятор пропускают рабочую жидкость (топливо), следя за показаниями манометра 12 и расходомера 13, и одновременно патрубок 6 регулятора перемещают по направлению ко дну опорной чашки 11, устанавливая необходимые значения давления и расхода топлива в топливной камере 1. При перемещении патрубка 6 происходит деформация торца корпуса воздушной камеры 2 регулятора, опорная чашка 11 увеличивает сжатие пружины 9, которая, в свою очередь, через опорный элемент 10 действует на мембрану 3, увеличивая давление в топливной камере и сокращая выход рабочей жидкости (топлива) из канала 5 до заданных значений давления и расхода топлива по манометру 12 и расходомеру 13. Если давление в топливной камере 1, фиксируемое манометром 12, больше необходимого значения, а расход топлива, фиксируемый расходомером 13, соответственно меньше, в результате излишней деформации торца корпуса воздушной камеры 2, патрубок 6 приподнимают, устанавливая, таким образом, заданный режим давления и расхода топлива для оптимальной работы двигателя внутреннего сгорания. Источники информации: 1. Заявка ФРГ N 3607812, МПК4: F 02 M 60/00, публ. 10. 09.87. 2. Патент США N 4436112, МПК3: F 16 K 31/12, 137-510, публ. 13.03.84. 3. Патент РФ N 2079697, МПК6: F 02 M 65/00, публ. 20.05.97 (прототип).

к. контролируется усилие пружины, а не параметры регулятора, т.е. заданные (необходимые) величины расхода и давления топлива для двигателя внутреннего сгорания. И если усилие пружины будет подобрано неверно и осуществят путем замятия деформацию корпуса регулятора, то восстановить деформацию его уже будет невозможно. Предложенный способ настройки регулятора давления топлива для двигателя внутреннего сгорания, в отличие от прототипа (3), позволяет упростить технологию настройки регулятора путем деформации корпуса воздушной камеры патрубком, выходящим из центра торца воздушной камеры, причем заданные параметры давления и расхода топлива для двигателя внутреннего сгорания контролируют в определенных пределах одновременно с деформацией корпуса воздушной камеры. Предлагаемый способ настройки регулятора давления топлива решает задачу исключения брака изделий, т.к. излишнюю деформацию корпуса регулятора теперь можно восстановить. Преимущество способа заключается также в том, что нет необходимости измерять усилие пружины. Характеристика пружины и площадь мембраны подобраны таким образом, что при изменении расхода топлива в ту или иную сторону давление в топливной камере сохраняется за счет изменения проходного сечения между запорным элементом и седлом. Поэтому контроль ведут уже заданных значений давления и расхода топлива для двигателя внутреннего сгорания. На чертеже представлена схема, иллюстрирующая способ настройки регулятора давления топлива. Регулятор содержит корпус топливной камеры 1, корпус воздушной камеры 2, мембрану 3, впускной штуцер 4 и выпускной канал 5 для топлива, патрубок 6 для соединения полости воздушной камеры с другой полостью, например, с пространством за топливовпрыскивающими форсунками, седло 7, запорный элемент 8, закрепленный на мембране 3. В воздушной камере размещен упругий элемент в виде цилиндрической пружины 9, поджимающий запорный элемент 8 к седлу 7. Пружина 9 расположена между опорным элементом 10 и дном опорной чашки 11. Способ реализуется следующим образом. После сборки регулятора корпус топливной камеры 1 подсоединяют через впускной штуцер 4 к манометру 12 и расходомеру 13 трубопровода 14. Рабочая жидкость (топливо) поступает через расходомер 13 по трубопроводу 14 во входной штуцер 4 регулятора. При недостаточном давлении пружины 9 на опорный элемент 10 мембрана 3 в большей степени приподнимает запорный элемент 8 от седла 7, и жидкость поступает на слив через выпускной канал 5. Манометр 12 показывает давление в топливной камере 1 меньше, а расходомер 13 показывает расход топлива в топливной камере 1 больше, чем необходимо для оптимальной работы двигателя внутреннего сгорания. Для того чтобы настроить регулятор давления топлива, через регулятор пропускают рабочую жидкость (топливо), следя за показаниями манометра 12 и расходомера 13, и одновременно патрубок 6 регулятора перемещают по направлению ко дну опорной чашки 11, устанавливая необходимые значения давления и расхода топлива в топливной камере 1. При перемещении патрубка 6 происходит деформация торца корпуса воздушной камеры 2 регулятора, опорная чашка 11 увеличивает сжатие пружины 9, которая, в свою очередь, через опорный элемент 10 действует на мембрану 3, увеличивая давление в топливной камере и сокращая выход рабочей жидкости (топлива) из канала 5 до заданных значений давления и расхода топлива по манометру 12 и расходомеру 13. Если давление в топливной камере 1, фиксируемое манометром 12, больше необходимого значения, а расход топлива, фиксируемый расходомером 13, соответственно меньше, в результате излишней деформации торца корпуса воздушной камеры 2, патрубок 6 приподнимают, устанавливая, таким образом, заданный режим давления и расхода топлива для оптимальной работы двигателя внутреннего сгорания. Источники информации: 1. Заявка ФРГ N 3607812, МПК4: F 02 M 60/00, публ. 10. 09.87. 2. Патент США N 4436112, МПК3: F 16 K 31/12, 137-510, публ. 13.03.84. 3. Патент РФ N 2079697, МПК6: F 02 M 65/00, публ. 20.05.97 (прототип).Формула изобретения

1. Способ настройки регулятора давления топлива, включающий сжатие пружины и ее фиксацию путем деформации корпуса воздушной камеры, отличающийся тем, что деформацию осуществляют патрубком, выходящим из торца воздушной камеры, а заданные параметры давления и расхода топлива для двигателя внутреннего сгорания контролируют в определенных пределах. 2. Способ по п.1, отличающийся тем, что контроль заданных параметров давления и расхода топлива ведут одновременно с деформацией корпуса воздушной камеры.РИСУНКИ

Рисунок 1Признаки неисправности регулятора давления топлива

Регулятор давления топлива является элементом системы питания инжекторного двигателя, который позволяет поддерживать необходимое давление горючего в топливных форсунках на разных режимах работы ДВС. Другими словами, от исправности регулятора давления топлива (РДТ) зависит общая производительность форсунок и стабильность работы мотора.

С учетом того, что регулятор давления фактически является мембранным клапаном, выход данного элемента из строя может сильно влиять на работу двигателя. В этой статье мы рассмотрим принцип работы регулятора, выделим основные признаки его неисправностей, а также поговорим о том, как проверить регулятор давления топлива.

Содержание статьи

Для чего нужен регулятор давления топлива

Как уже было сказано выше, указанный регулятор поддерживает нужное давление горючего, необходимое для нормальной работы форсунок с учетом того или иного режима работы силового агрегата. Другими словами, РДТ влияет на количество и интенсивность подачи топлива, которое попадает через форсунки в цилиндры мотора.

Если просто, количество топлива, подаваемого в двигатель в момент впрыска, зависит от того давления, которое создается внутри топливной рампы (рейки), а также от длительности импульса для открытия форсунки и разряжения во впускном коллекторе.

Для более точного дозирования и поддержания постоянного давления используется мембранный клапан-регулятор, который испытывает с одной стороны давление горючего, а с другой на него воздействует усилие пружины. РДТ используется в системах питания, где присутствует так называемая «обратка». Местом установки регулятора является топливная рампа. Также указанный элемент может быть расположен в топливном баке, при этом подобные системы обратной магистрали не имеют.

- Давайте сначала остановимся на распространенной схеме, в которой регулятор находится в топливной рейке. Работает элемент по следующему принципу: топливный насос нагнетает горючее из топливного бака по магистрали. Полученное давление горючего воздействует на регулятор. Само устройство имеет две камеры (пружинная камера и камера для топлива), которые разделены мембраной. На мембрану с одной стороны давит топливо, которое попадает в регулятор через специальные отверстия для впуска, а с другой присутствует давление пружины и давление впускного коллектора. Если давление горючего оказывается сильнее усилия пружины и давления во впуске, тогда регулятор приоткрывается, в результате чего происходит сброс части топлива в «обратку». По обратной магистрали горючее возвращается назад в топливный бак.

- В системах без обратной магистрали регулятор обычно расположен прямо в баке. К преимуществам можно отнести отсутствие дополнительного трубопровода. На форсунки реализована подача нужного количества горючего прямо из бака, то есть лишнее топливо не попадает в подкапотное пространство, а также нет необходимости доставлять его обратно в бак. Это также позволяет говорить о меньшем нагреве топлива и обеспечивает ряд дополнительных плюсов в виде менее интенсивного испарения.

Еще одним вариантом регулировки давления является электронная схема, которая конструктивно не имеет механического регулятора. Давление топлива в таких системах контролируется электробензонасосом, на котором электронная система управления определяет напряжение, регулирует количество подаваемого горючего и т.д. Данное решение (датчик регулятора давления топлива) позволяет уменьшить степень нагрева топлива, обеспечивает максимальную экономичность.

Топливный насос осуществляет подачу к форсункам строго определенного количества горючего применительно к конкретным условиям и режимам работы ДВС. Добавим, что в указанной системе дополнительно присутствует клапан сброса избыточного давления, что позволяет избежать его повышения до критической отметки.

Неисправности регулятора давления топлива

Проблемы в системе питания двигателя могут быть разными. По этой причине во время диагностики необходимо учитывать определенные признаки неисправности регулятора давления топлива. Чаще всего главными симптомами считаются такие, когда двигатель не набирает обороты и не развивает полную мощность, а также глохнет на разных режимах работы. В списке основных признаков специалисты отмечают:

- неустойчивую работу на ХХ, агрегат глохнет на холостых;

- потерю мощности, заметное повышение расхода топлива;

- замедленные реакции на нажатие педали газа;

- рывки и провалы во время разгона, в момент перегазовки;

- автомобиль не разгоняется, не набирает обороты;

Отметим, что неисправность РДТ на бензиновых авто напоминает по симптомам распространенные проблемы с топливным насосом или его сетчатым фильтром. По этой причине во время определения неисправностей системы питания необходима обязательная проверка регулятора давления топлива.

Другими словами, если машина глохнет на холостом ходу, пропала мощность двигателя, появились провалы, автомобиль дергается во время разгона или в момент переключения передачи, отмечен значительный расход горючего, тогда дело может быть не только в сетке бензонасоса, моторчике или его реле, но и в регуляторе давления топлива.

Неполадки регулятора обычно сводятся к тому, что пружина теряет нужное усилие, в результате чего горючее преждевременно сливается в «обратку», а двигателю попросту не хватает топлива в момент нажатия на газ и повышения оборотов, а также на переходных режимах. Получается, давление в топливной рампе при неисправной пружине регулятора давления топлива низкое, в результате чего двигатель работает неустойчиво, снижается мощность мотора, ЭБУ не способен правильно корректировать состав смеси для различных режимов работы и т.п.

Также стоит отметить, что возможно и снижение пропускной способности, а также закупорка РДТ. При такой неисправности двигатель глохнет независимо от режима работы ДВС. Если регулятор сильно забит, тогда давление в системе растет и горючее начинает выливаться через уплотнительные элементы в местах соединений. Дело в том, что производители автомобилей всегда учитывают вероятность снижения производительности насоса и форсунок. Для решения задачи бензонасос всегда качает топливо «с запасом». Если слив в возвратную магистраль по каким-либо причинам затруднен, тогда избытку горючего не удается вернуться в топливный бак, давление в результате растет.

Еще возможны сбои в работе РДТ, когда регулятор давления в топливной рампе начинает заклинивать с определенной периодичностью. В таких случаях в системе топливоподачи возникают перепады давления, машина начинает дергаться. Добавим, что к наиболее частым причинам выхода регулятора из строя, в результате чего проявляются признаки неисправности регулятора давления топлива на дизеле или бензиновом авто, также относят износ самих материалов внутри устройства, то есть клапан со временем просто отрабатывает свой ресурс. На срок службы и состояние регулятора влияет качество топлива и содержание различных примесей в нем, длительный простой транспортного средства без запуска двигателя и т.д.

Проверка и замена регулятора давления топлива

Как видно, неисправность регулятора давления имеет симптомы, очень схожие с неисправностями бензонасоса или забитым топливным фильтром. В самом начале отметим, что если во время проверки обнаружены неполадки данного элемента, тогда предпочтительна замена РДТ на новый. Дело в том, что замена отдельных частей, попытки очистки и другие манипуляции часто не позволяют вернуть устройству должную работоспособность. Если учесть, что цена регулятора давления топлива является вполне доступной, тогда любые попытки ремонта можно считать нецелесообразными.

Для самостоятельной проверки регулятора своими руками можно воспользоваться одним из доступных способов. Наиболее простым и достаточно эффективным считается решение проверить давление в топливной системе при помощи манометра (подойдет шинный манометр). Чтобы замерить давления регулятора на холостом ходу, манометр подключается между топливным шлангом и штуцером, параллельно отсоединяется вакуумный шланг.

Замеры должны показать изменение давления в системе в определенном диапазоне. Давление горючего должно увеличиваться, находясь в рамках от 0.3 — 0.7 Бар. Если такого не произошло, тогда для начала можно попробовать осуществить замену вакуумного шланга, после чего повторить замеры. Чтобы проверить давление топлива на торцевой части рампы понадобится выполнить отворачивание пробки штуцера. В указанной пробке также имеется специальное кольцо для уплотнения. Указанное кольцо следует проверить на целостность, элемент должен оставаться эластичным. Если есть дефекты, тогда кольцо или всю пробку сразу также нужно поменять.

- После осмотра кольца можно вывернуть зонтик из штуцера. Многие водители для отворачивания пользуются металлическим колесным колпачком вентиля. Теперь шланг и подключенный к нему манометр нужно соединить со штуцером, после чего конструкция закрепляется дополнительно при помощи хомутов. Далее мотор можно запустить и произвести замеры. В норме показатели должны составлять около 2.9-3.3 кгс на см2. После можно отсоединить шланг от РДТ, наблюдая за показаниями манометра. Показатель давления должен увеличиться от 20 до 70 кПа.

- В том случае, если регулятор давления топлива по-прежнему выдает низкий или нулевой показатель, тогда можно задуматься о замене устройства. Поменять РДТ не является сложной задачей, то есть замену можно выполнить самому в условиях гаража. В начале процедуры нужно «стравить» давление в системе питания двигателя. Для решения задачи необходимо открутить гайку, при помощи которой крепится топливная трубка. Теперь можно открутить пару болтов, которыми регулятор обычно прикреплен к топливной рейке на большинстве инжекторных авто.

- Следующим шагом становится аккуратное извлечение штуцера регулятора из отверстия в топливной рейке и его окончательный демонтаж (топливную трубку нужно заранее полностью отсоединить). Завершающим этапом становится установка нового или заведомо исправного элемента в рампу, после чего осуществляется проверка работоспособности описанным выше способом при помощи манометра. Напоследок добавим, что также рекомендуется дополнительно смазывать бензином уплотнительные кольца перед установкой нового РДТ или в случае замены указанных колец.

Читайте также

Двигатель не тянет: возможные причины

Что делать, если машина стала хуже разгоняться, не набирает скорость, есть провалы при разгоне. Почему мотор не тянет, как найти причину снижения мощности.

Автоматическое регулирование частоты вращения — MirMarine

Частота вращения ДВС регулируется изменением количества топлива, подаваемого в рабочие цилиндры. Различают два основных вида регулирования: количественное и качественное.

Количественное регулирование осуществляется у карбюраторных двигателей: в зависимости от режима работы двигателя в его цилиндры подается различное количество рабочей смеси (практически постоянного состава), т. е. с примерно одинаковым коэффициентом избытка воздуха.

Качественное регулирование применяется у дизелей. Суть его состоит в том, что независимо от режима работы двигателя в его цилиндры за каждый цикл поступает практически неизменное количество воздуха при различной подаче топлива. Так, при снижении мощности двигателя и соответственно количества подаваемого топлива со 100 до 25% коэффициент избытка воздуха возрастет в четыре раза, т. е. качество рабочей смеси в цилиндрах резко изменится.

Условия работы дизелей, используемых на судне в качестве главных и вспомогательных двигателей, отличаются между собой.

Режим работы главного двигателя зависит не только от количества подаваемого в его цилиндры топлива, но и от элементов винта и сопротивления движению судна. Мощность и частота вращения двигателя связаны между собой и изменяются одновременно с изменением количества подаваемого топлива или работы, совершаемой гребным винтом. Последний является своего рода регулятором для двигателя.

Если баланс мощности, развиваемой двигателем и потребляемой гребным винтом, нарушается, то дизель переходит на другой режим, при котором этот баланс восстанавливается. Например, при следовании судна против ветра или на мелководье сопротивление увеличивается, что приводит к снижению частоты вращения двигателя. И наоборот, при плавании судна в балласте сопротивление его движению уменьшается и частота вращения дизеля возрастает. Однако в обоих случаях двигатель будет работать на установившемся режиме.

Таким образом, главный двигатель, работающий непосредственно на гребной винт, не нуждается в регуляторе, который поддерживал бы постоянную частоту вращения. Больше того, при увеличении сопротивления движению судна такой регулятор был бы вреден, так как попытка сохранить неизменной частоту вращения приводила бы к повышенной подаче топлива и, как следствие этого, к перегрузке двигателя.

Однако при работе судна на волнении в случае оголения гребного винта частота вращения может недопустимо возрасти, что чревато поломкой двигателя. Если же случится обрыв гребного винта или его лопастей, поломка валопровода и т. п., то дизель пойдет «вразнос» и может вообще разрушиться.

Итак, на главном двигателе, работающем на гребной винт, необходим автоматический регулятор, который ограничивал бы частоту вращения, т. е. предельно допустимый скоростной режим. Вместе с тем, этот регулятор не должен оказывать влияния на подачу топлива при работе двигателя на любом скоростном режиме ниже предельно допустимого. Такие регуляторы называются однорежимными или предельными.

Отличительной особенностью их конструкции является отсутствие постоянной связи между регулятором и рейкой топливных насосов. Это позволяет изменять подачу топлива вручную с поста управления (с ЦПУ, мостика) в широких пределах. Но при достижении двигателем заданного скоростного режима регулятор начинает оказывать воздействие на топливную рейку, не допуская дальнейшего увеличения частоты вращения. Значение предельной частоты вращения, которую регулятор допускает, задают соответствующим затягом его пружины.

Дизель-генераторы, включая главные дизель-генераторы, вырабатывают электрический ток определенного напряжения, а генераторы переменного тока — и определенной частоты. Как напряжение, так и частота тока зависят от частоты вращения ротора генератора, т. е. от частоты вращения дизеля. Для получения неизменного напряжения и частоты дизель должен работать с постоянной частотой вращения при любой нагрузке.

Таким образом, регулятор дизель-генератора должен автоматически поддерживать постоянным заданный скоростной режим, увеличивая подачу топлива при увеличении нагрузки и уменьшая эту подачу при уменьшении нагрузки. Кроме этого, у регулятора должно быть предусмотрено устройство, позволяющее задавать необходимую частоту вращения дизеля, которую регулятор должен поддерживать неизменной. Такие регуляторы носят название всережимных.

Их конструктивное отличие заключается в том, что между регулятором и тягой топливных насосов двигателя существует жесткая связь. Рукояткой с поста управления непосредственно не воздействуют на топливную тягу, а изменяют затяг пружины регулятора. Каждому скоростному режиму соответствует определенный затяг пружины.

Сопоставляя оба рассмотренных регулятора, отметим, что их принципиальное различие заключается в том, каким образом регулятор связан с рейкой топливных насосов. При отсутствии постоянной связи регулятор будет однорежимным; если постоянная связь имеется, — всережимным.

У применяемых на главных двигателях регуляторах нередко предусматривается возможность использовать их как в качестве однорежимных, так и всережимных; такие регуляторы называются всережимно-предельными. Переключение регулятора с одной схемы на другую осуществляется изменением характера его связи с топливной рейкой, что предусматривается конструкцией регулятора.

Целесообразность применения такого регулятора объясняется различными условиями эксплуатации главного двигателя. При нормальных условиях плавания регулятор включается как предельный и подачей топлива управляют с поста управления. При волнении моря, чтобы предотвратить резкие колебания частоты вращения двигателя, регулятор включают как всережимный, несколько ослабляя затяг его пружины. Это позволяет эксплуатировать двигатель при качке судна на постоянной, хотя и пониженной частоте вращения.

Следует заметить, что при использовании всережимного регулятора, в случае чрезмерного повышения нагрузки, продолжение работы дизеля при неизменной частоте вращения будет приводить к его перегрузке. Чтобы этого не происходило, в конструкции всережимных регуляторов предусматривают устройство, ограничивающее подачу топлива (упор максимальной подачи). Такой регулятор называется всережимным регулятором с ограничением по нагрузке. При увеличении нагрузки он поддерживает заданную частоту вращения путем увеличения подачи топлива до определенного предела. По достижении предельной нагрузки дальнейшее увеличение подачи топлива не происходит, и частота вращения двигателя начинает снижаться. Это предотвращает возможную поломку двигателя. Всережимные регуляторы с ограничением по нагрузке применяют на дизель-генераторах.

И, наконец, рассмотрим, как будет происходить изменение подачи топлива у двигателя, снабженного всережимным регулятором с ограничением по нагрузке при переводе его на более высокий скоростной режим, не превышающий, однако, допускаемого по нагрузке. Как только рукояткой будет увеличен затяг пружины, возникает несоответствие между частотой вращения двигателя в данный момент и задаваемой регулятором. Это приведет к тому, что регулятор сразу начнет увеличивать подачу топлива до максимального значения и двигатель, прежде чем достичь заданной частоты вращения, будет работать какое- то время на предельной подаче топлива. Чтобы этого не происходило, в регуляторе должен быть предусмотрен еще один ограничитель, связанный с рукояткой поста управления. Тогда при переходе на более высокий скоростной режим количество подаваемого топлива будет ограничиваться не упором максимальной подачи, а этим ограничителем. Его обычно настраивают так, чтобы допускаемая им подача топлива не превышала ту, которая соответствует задаваемому скоростному режиму более чем на 10—15%. После выхода двигателя на новую частоту вращения в случае дальнейшего увеличения нагрузки подача топлива будет ограничиваться не упором максимальной подачи, а этим ограничителем.

Разумеется, если нагрузка, соответствующая задаваемой частоте вращения, будет близкой к предельной, то ограничение подачи топлива как на переходном режиме, так и после выхода двигателя на заданную частоту вращения осуществляется упором максимальной подачи. Такой регулятор называют всережимным регулятором с ограничением по нагрузке и по задаваемым и фактическим оборотам. Если у подобного регулятора отсутствует упор максимальной подачи, то его называют всережимным регулятором с ограничением по задаваемым и фактическим оборотам.

Регуляторы этих типов применяются для главных двигателей. Для маломощных высокооборотных дизелей, работающих на потребители через разобщительную муфту, применяются регуляторы называемые двухрежимными, которые, кроме ограничения nмакс, автоматически поддерживают сниженную частоту вращения холостого хода.

Похожие статьи

Регулирования двигателя внутреннего сгорания

Как и у паровых машин, целью регулирования двигателя внутреннего сгорания является поддержание соответствия между нагрузкой двигателя и количеством тепла, преобразованного в механическую энергию.

Однако если у паровой машины паровой котел является аккумулятором энергии, то у двигателей внутреннего сгорания такого аккумулятора нет: подготовка горючей смеси происходит в двигателе перед самым сгоранием, ввиду чего регулирование обладает меньшей гибкостью и пределы его более ограничены.

В стационарных двигателях число оборотов при изменении нагрузки должно по возможности сохраняться постоянным. Для этого при различных нагрузках необходимо увеличить или уменьшить количество топлива, подаваемого в рабочие цилиндры, что обеспечивается соответствующим регулированием.

В зависимости от конструкции и системы двигателя регулирование может быть количественным, качественным и пропусками вспышек в цилиндре.

При количественном регулировании изменяется количество смеси воздуха и топлива, подаваемого в цилиндр, без изменения состава смеси (желательно наивыгоднейшего). Этот способ регулирования обычно, применяется в карбюраторных или газовых двигателях. Требуемое изменение количества горючей смеси достигается прикрытием заслонки (дросселя) — дросселированием на всасывающей трубе при входе в. цилиндр. Основным преимуществом указанного регулирования является постоянство состава горючей смеси, а следовательно, хорошее качество сгорания при всех нагрузках. Однако вследствие дросселирования при переходе от больших нагрузок к малым давление сжатия понижается. Ввиду этого инерционные силы при малых нагрузках оказываются больше давления сжатия, что отрицательно влияет па динамику двигателя; кроме того, существенное изменение давления сжатия ухудшает условия воспламенения горючей смеси.

При качественном регулировании изменяется количество — топлива без изменения количества воздуха. Такой способ регулирования применяется в дизелях. Здесь количество поступающего в цилиндр воздуха можно считать одним и тем же при всех нагрузках, количество же впрыскиваемого в цилиндр жидкого топлива (подаваемого насосом) меняется в зависимости от нагрузки; но так как вес жидкого топлива даже при наибольшей нагрузке составляет лишь несколько процентов от веса воздуха, то количественное изменение здесь ничтожно.

Качественное регулирование по сравнению с количественным обладает тем преимуществом, что давление сжатия при нем остается неизменным. Однако это регулирование для газовых и карбюраторных двигателей связано с определенными ограничениями, так как для каждой горючей смеси существует более или менее узкий предел воспламенения. Как очень богатая смесь (с очень малым коэффициентом избытка воздуха а), так и очень бедная (с очень большим а) теряет воспламеняемость — затрудняется вспышка.

Поэтому качественное регулирование в этих двигателях нерационально и.допустимо лишь в узком диапазоне изменения состава смеси, в котором может быть обеспечена надежная воспламеняемость и удовлетворительное качество сгорания.

В газовых двигателях широко применяется так называемое смешанное регулирование, при котором в зависимости от величины нагрузки пользуются то количественным, то качественным регулированием. При этом используются преимущества обоих видов регулирования.

Регулирование пропусками вспышек в цилиндре состоит в прекращении подачи топлива при возрастании числа оборотов двигателя; после того как произойдет несколько пропусков вспышек, число оборотов понижается и насос вновь автоматически включается в действие. Отсутствие вспышек во время пропусков ведет к большой неравномерности хода двигателя. Такое регулирование встречается только в калоризаторных двигателях.

Автоматическое регулирование подачи топлива в цилиндры производится центробежным регулятором, который воздействует па работу топливных насосов. Это воздействие может быть непосредственным, как в регуляторах прямого действия, так и посредством вспомогательного механизма, как в регуляторах непрямого действия. Вспомогательный исполнительный механизм, называемый сервомотором, усиливает воздействие регулятора.

Центробежные регуляторы прямого действия применяются для всех двигателей небольшой мощности и у многих двигателей средней мощности (до 1000 л. е.). У двигателей большой мощности (свыше 1000 л. с.) преимущественно применяют регуляторы непрямого действия с гидравлическими сервомоторами. Работа их будет, рассмотрена в части II курса.

Регуляторы, предназначенные для поддержания заданного числа оборотов двигателя при любом изменении нагрузки, называются однорежимными регуляторами.

В настоящее время весьма широкое распространение начинают получать так называемые всережимные регуляторы, которые поддерживают любое заданное число оборотов вала в пределах определенного диапазона. Регулятор указанного типа может быть установлен ручным приводом на ходу двигателя на любое число оборотов в этом диапазоне, которое и будет поддерживаться постоянным вне зависимости от изменения нагрузки двигателя. На фиг. 107 приведена схема всережимного регулятора быстроходного дизеля.

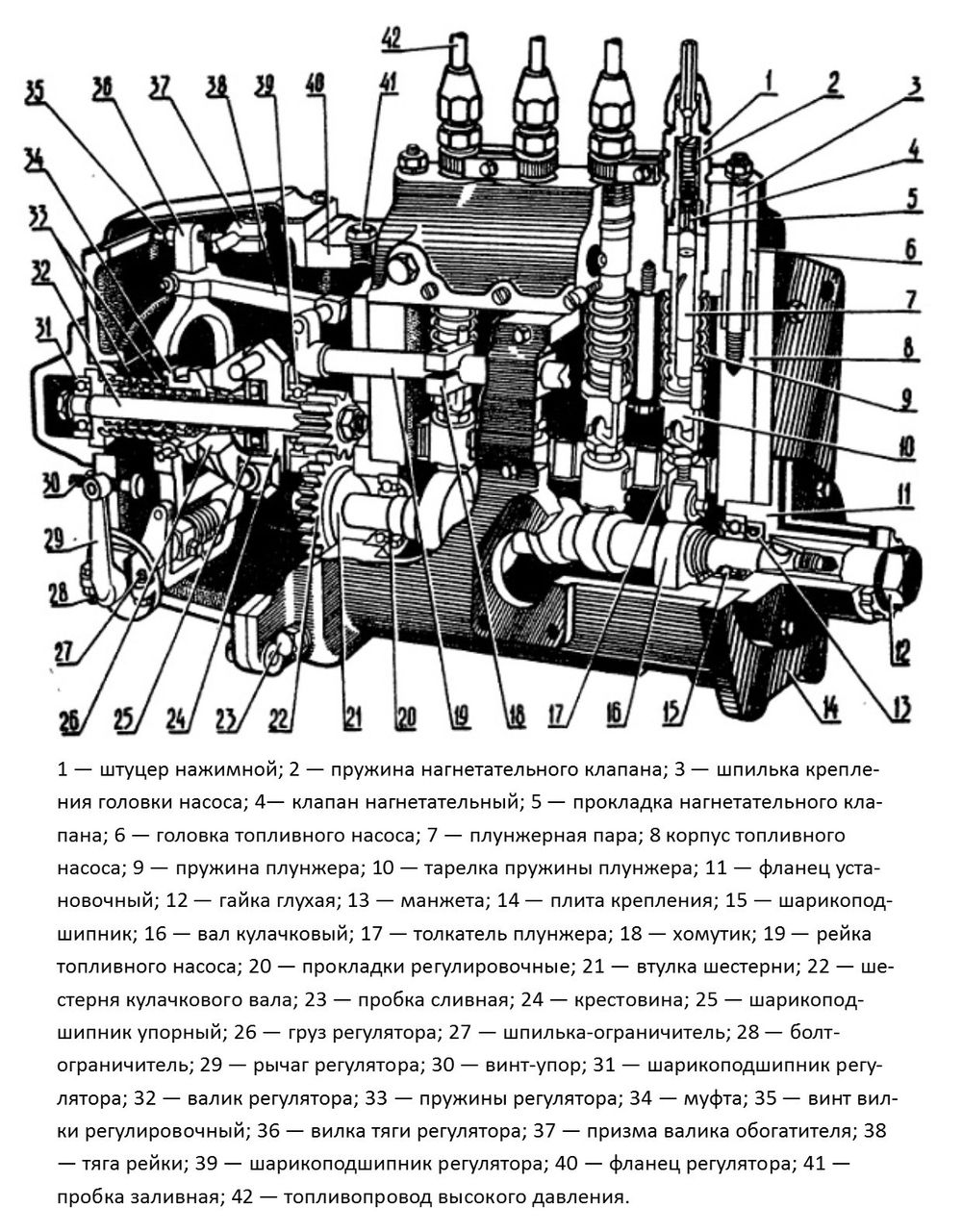

На хвостовике валика 4 с кулачками, приводящими в движение плунжеры топливного насоса, укреплена крестовина 2 с шестью пазами, в которых свободно установлены шесть грузов — шаров 5; они зажаты с одной стороны неподвижной конической тарелкой 1, а с другой — плоской тарелкой 3, вращающейся во время работы топливного насоса. Зубчатая рейка 8 связана с плунжерами насоса и устанавливает их на определенную подачу топлива, причем две пружины 6 через рычаг 7 стремятся установить эту рейку на положение максимальной подачи: однако шары 5, расходясь под действием центробежной силы, препятствуют действию пружин и, преодолевая их сопротивление, стремятся через тот же рычаг 7 уменьшить подачу топлива. При своем передвижении шары отодвигают плоскую тарелку и через рычаг 7 передвигают зубчатую рейку 8. Следовательно, при уменьшении нагрузки (когда число оборотов вала начинает увеличиваться) шары при некотором числе оборотов вала, зависящем от силы сопротивления пружин, начинают передвигать рейку влево, уменьшать подачу топлива, прекращая дальнейшее повышение числа оборотов. При увеличении же нагрузки (когда число оборотов вала начинает уменьшаться) шары дают возможность пружинам 6 увеличить подачу топлива, что и обеспечивает поддержание оборотов в определенной норме. Если рычаг 9, расположенный на щите управления дизелем, установить в положение I, то после запуска дизеля регулятор будет поддерживать неизменным нормальное число оборотов независимо от колебаний нагрузки. При установке рычага 9 в промежуточное положение (между положениями I и II) натяжение пружин 6 уменьшится, что заставит регулятор поддерживать неизменным скорость вращения вала, меньшую по сравнению с ранее установленным числом оборотов. При установке рычага 9 в крайнее левое положение (положение II) подача топлива прекращается и дизель останавливается.

Топливная система инжектора автомобиля — устройство и как работает

Топливная система автомобилей с электронным впрыском имеет ряд особенностей по сравнению с карбюраторным двигателем. Расскажем как работает топливная система инжектора, ее основная задача и устройство.

Устройство

Задачей системы подачи топлива является обеспечение подачи необходимого количества топлива в двигатель на всех рабочих режимах. Топливо подается в двигатель форсунками, установленными во впускной трубе. В систему подачи топлива инжектора входят следующие элементы:- электробензонасос 5;

- топливный фильтр 6;

- топливопроводы — подающий 8 и сливной 7;

- рампа форсунок с топливными форсунками 9;

- регулятор давления топлива 4;

- штуцер контроля давления топлива 1.

Устройство система подачи топлива инжекторного двигателя

Электробензонасос

Электробензонасос конструктивно входит в модуль электробензонасоса, устанавливаемого на инжекторных автомобилях внутри топливного бака. Модуль включает в себя сам насос, датчик указателя уровня топлива, фильтр и завихритель для отделения пузырьков пара. Электробензонасос нагнетает топливо из топливного бака в подающий топливопровод. На инжекторных автомобилях применяется модуль погружного типа, то есть располагается непосредственно в топливном баке и охлаждается за счет бензина. Создаваемое насосом давление топлива значительно больше требуемого для нормальной работы двигателя на любых режимах.Электробензонасос управляется контроллером системы через отдельное реле. Реле предотвращает подачу топлива при включенном зажигании и неработающем двигателе.

Топливный фильтр

Система топливоподачи предназначена для точной регулировки количества поступающего в двигатель топлива. Грязь в топливе может привести к неустойчивой работе форсунок и регулятора давления, быстрому их износу. Поэтому к чистоте топлива предъявляются особые требования.В системе топливоподачи предусмотрен фильтр. Основу топливного фильтра составляет бумажный элемент с пористостью около 10 мкм. Интервал замены фильтра зависит от объема фильтра и степени загрязнения топлива.

Топливопроводы

Различают прямой и обратный топливопроводы. Прямой предназначен для топлива, поступающего из модуля электробензонасоса в топливную рампу. Обратный доставляет избыток топлива после регулятора давления обратно в бак.Топливная рампа

Топливная рампа инжекторного двигателя

Топливо заполняет топливную рампу и равномерно распределяется на все форсунки. На топливной рампе кроме форсунок располагаются регулятор давления топлива и штуцер контроля давления в топливной системе. Размеры и конструктивное исполнение рампы устраняют локальные пульсации давления топлива вследствие резонансов при работе форсунок.

Регулятор давления топлива

Количество впрыскиваемого топлива должно зависеть только от длительности впрыска — времени открытого состояния форсунки. Поэтому разница между давлением топлива в топливной рампе и давлением во впускной трубе (перепад давления на форсунках) должна оставаться постоянной. Для этого служит регулятор давления топлива. Он пропускает обратно в бак излишки топлива.Электромагнитная форсунка

Основное устройство дозировки топлива. Электромагнитная форсунка имеет клапанную иглу с насаженным магнитным сердечником.

В спокойном состоянии спиральная пружина прижимает клапанную иглу к уплотнительному седлу распылителя и закрывает выходное топливное отверстие. При прохождении электрического тока сердечник с клапанной иглой поднимается (на 60—100 мкм), и топливо впрыскивается через калиброванное отверстие. В зависимости от способа впрыска, частоты вращения и нагрузки двигателя время включения составляет 1,5—18 мс. Зависимость количества прошедшего через форсунку топлива от времени открытия при постоянной разности давлений — важнейший показатель работы форсунки. Не стоит менять форсунки на своем автомобиле на дорогие от иномарки. Как правило, хороших результатов это не дает, более действенный метод это очистка форсунок. Из вышесказанного видим, что форсунка — очень важный компонент системы впрыска. Поэтому она требует к себе большого внимания.

Как работает

Для нормальной работы двигателя необходимо обеспечить поступление в камеру сгорания двигателя топливовоздушной смеси оптимального состава. Смесь приготавливается во впускной трубе при смешивании воздуха и топлива. Контроллер подает на форсунку управляющий импульс, который открывает нормально закрытый клапан форсунки, и топливо под давлением распыляется во впускную трубу перед клапаном.Поскольку перепад давления топлива поддерживается постоянным, количество подаваемого топлива пропорционально времени, в течение которого форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Увеличение длительности импульса впрыска приводит к увеличению количества подаваемого топлива — обогащению смеси. Уменьшение длительности импульса впрыска приводит к уменьшению количества подаваемого топлива, то есть к обеднению.

Наряду с точной дозировкой впрыскиваемой топливной массы имеет важное значение и момент впрыскивания. Поэтому количество форсунок соответствует количеству цилиндров двигателя.

Как работает регулятор давления топлива?

Как работает регулятор давления топлива? Короче говоря, это важный компонент системы управления двигателем вашего автомобиля, который контролирует давление топлива при его подаче к топливным форсункам. Как только регулятор начинает выходить из строя, он подает контрольные знаки, на которые следует обратить внимание, чтобы избежать поломки и дорогостоящего ремонта. Но как работает регулятор давления топлива и как узнать, когда он нуждается в ремонте?

Как работает регулятор давления топлива Почти каждый двигатель внутреннего сгорания имеет регулятор давления топлива, который представляет собой либо систему непрерывного возврата топлива в старых автомобилях, либо систему безвозвратного возврата топлива, как показано на большинстве современных автомобилей.Поскольку топливный насос подает в двигатель больше топлива, чем ему необходимо, для управления потоком необходим регулятор.В старой системе топливо перемещается из бензобака в топливную рампу с помощью топливного насоса. Верхняя часть регулятора подсоединяется маленьким вакуумным шлангом, а большой возвратный шланг подсоединяется к его боковой стороне.

Автомобили, оборудованные безвозвратной системой, управляют подачей топлива без обратной магистрали в топливный бак и без внешнего регулятора. Вместо этого регулятор находится вне поля зрения внутри бака вместе с топливным насосом.

Признаки неисправностиРегулятор давления топлива обычно не выходит из строя без какого-либо предупреждения. Одним из тревожных признаков является то, что двигатель не работает нормально. Например, он может не сразу перевернуться или заглохнуть при нажатии на педаль акселератора. Вы также, вероятно, заметите снижение расхода топлива, а это никогда не бывает хорошо.

Если вы чувствуете запах бензина или у двигателя возникают обратные вспышки при замедлении, особенно когда вы убираете ногу с педали газа, это признак того, что ваш двигатель, вероятно, получает слишком много топлива.Другие признаки того, что что-то не так, включают дым из выхлопной трубы или капание бензина из нее.

Диагностическое тестированиеКогда ваш автомобиль начинает вести себя странно, вам необходимо запустить диагностический тест, чтобы определить источник проблемы.

На автомобилях, оборудованных системой непрерывного возврата топлива, подсоедините манометр топлива и наблюдайте за уровнями давления при подсоединенной вакуумной магистрали и снова при ее отсоединении. Если вы заметили отклонение от 8 до 10 фунтов на квадратный дюйм, пора заменить регулятор.

Для автомобилей с безвозвратной системой сканер выдаст код ошибки, чтобы помочь вам диагностировать проблему, что позволит вам быстро определить проблему и решить ее.

Корректирующее действиеИгнорирование проблемы с регулятором давления топлива может привести к дорогостоящему ремонту — чем дольше вы ждете, тем больше вероятность повреждения двигателя. Примите меры по исправлению положения сейчас для душевного спокойствия.

Ознакомьтесь со всеми деталями двигателя, доступными на NAPA Online, или доверьтесь одному из наших 17 000 пунктов обслуживания NAPA AutoCare для текущего обслуживания и ремонта.Для получения дополнительной информации о том, как работает регулятор давления топлива, поговорите со знающим экспертом в местном магазине NAPA AUTO PARTS.

Фотографии любезно предоставлены Мэтью Киганом и Flickr.

Признаки неисправного или неисправного регулятора давления топлива

Регулятор давления топлива — это компонент системы управления двигателем, который в той или иной форме присутствует практически во всех двигателях внутреннего сгорания. Это компонент топливной системы автомобиля и, как следует из названия, отвечает за регулирование давления топлива, протекающего через систему.Для разных условий работы двигателя потребуется разное количество топлива, которое можно дозировать, изменяя давление топлива. Многие регуляторы давления топлива используют механические мембраны с вакуумным приводом для изменения давления, хотя есть автомобили, которые оснащены электронными регуляторами давления топлива. Поскольку регулятор давления топлива играет непосредственную роль в распределении топлива по двигателю, любые проблемы с компонентом могут потенциально вызвать проблемы с производительностью и другие проблемы для транспортного средства.Обычно неисправный регулятор давления топлива вызывает несколько симптомов, которые предупреждают водителя о потенциальной проблеме.

1. Пропуски зажигания и снижение мощности, ускорения и топливной экономичности

Одним из первых симптомов возможной проблемы с регулятором давления топлива являются проблемы с производительностью двигателя. Если регулятор давления топлива в автомобиле выходит из строя или имеет какие-либо проблемы, он нарушит давление топлива в автомобиле. Это, в свою очередь, изменит соотношение воздух-топливо в двигателе и настройку, что может оказать сильное влияние на характеристики автомобиля.Неисправный регулятор давления топлива может вызвать пропуски зажигания в автомобиле, снижение мощности и ускорения, а также снижение топливной экономичности. Эти симптомы также могут быть вызваны множеством других проблем, поэтому настоятельно рекомендуется правильно диагностировать автомобиль.

2. Утечки топлива

Еще одним признаком неисправности регулятора давления топлива в автомобиле является утечка топлива. В случае выхода из строя диафрагмы регулятора давления топлива или любого из уплотнений может произойти утечка топлива.Неисправный регулятор может не только вызвать утечку бензина, что является потенциальной угрозой безопасности, но также может вызвать проблемы с производительностью. Утечка топлива обычно вызывает заметный запах топлива, а также может вызвать проблемы с производительностью двигателя.

3. Черный дым из выхлопа

Черный дым из выхлопной трубы — еще один симптом потенциальной проблемы с регулятором давления топлива автомобиля. Если регулятор давления топлива протекает или выходит из строя изнутри, это может привести к выбросу черного дыма из выхлопной трубы автомобиля.Неисправный регулятор давления топлива может привести к тому, что автомобиль будет работать на чрезмерно богатой смеси, что, помимо снижения миль на галлон и производительности, может привести к выделению черного дыма из выхлопной трубы. Черный дым также может быть вызван множеством других проблем, поэтому настоятельно рекомендуется провести правильную диагностику автомобиля.

Хотя некоторые регуляторы давления топлива встроены в узел топливного насоса, большинство регуляторов давления топлива установлено в топливной рампе и может обслуживаться независимо от остальной системы.Если вы подозреваете, что в вашем автомобиле может возникнуть проблема с регулятором давления топлива, обратитесь к профессиональному специалисту, чтобы проверить его на предмет необходимости замены.

Как контролировать давление в рампе в топливной системе с прямым впрыском бензина

По мере того, как автомобили становятся чище, производительнее и надежнее, их конструкция меняется. Одна из важнейших систем, претерпевающих кардинальные изменения, — это топливная система; согласно прогнозам Агентства по охране окружающей среды США, количество проданных топливных систем DI в легковых автомобилях растет и, как ожидается, к 2025 году вырастет до более 90% от доли проданных автомобилей.Поскольку исследователи и разработчики продолжают вводить новшества и искать решения для двигателей, понимание того, как управлять этими топливными системами, имеет первостепенное значение.

Источник: Агентство по охране окружающей среды США: «Проект отчета о технической оценке: Среднесрочная оценка стандартов выбросов парниковых газов для легковых автомобилей и корпоративных стандартов средней экономии топлива на 2022-2025 модельные годы»

Компоненты топливной системы GDI

Типичная система прямого впрыска бензина состоит из нескольких компонентов: топливных форсунок, топливной рампы, датчика давления в рампе, топливного насоса среднего давления и датчиков положения кулачка и кривошипа.Компоненты выполняют разные функции: насос нагнетает топливо от примерно 3-4 бар (40-60 фунтов на квадратный дюйм) до 100-300 бар (1500-4500 фунтов на квадратный дюйм). Топливные форсунки распыляют топливо прямо в цилиндры. Топливная рампа подает топливо от насоса к форсункам, а датчик давления в рампе измеряет давление в рампе и отправляет сигнал обратно в блок управления двигателем (ЭБУ), указывающий текущее давление в рампе.

Насос среднего давления обычно приводится в действие кулачком, как видно на этом видео.Лепесток кулачка создает давление в топливе, а клапан количества топлива на насосе открывается и закрывается, что позволяет топливу поступать в рампу. Выбор времени закрытия клапана критически важен для создания давления в топливной рампе, потому что топливо находится под давлением только тогда, когда кулачок поднял плунжер.

Электроника топливной системы GDI

Наличие надлежащего электрического интерфейса для всех этих компонентов является ключевым элементом управления давлением в топливной рампе. Если у вас нет ЭБУ, предназначенного для взаимодействия со всеми из них, или вы ищете решение ЭБУ с открытым исходным кодом, которое обеспечивает большую гибкость в управлении двигателем, вам нужна соответствующая электроника для управления форсунками и считывания данных. датчики.Чтобы управлять форсунками, вам понадобится полувысокая мостовая схема для отправки команд форсункам. Иглы инжектора открываются либо соленоидами, либо пьезоэлектрическими батареями, и, следовательно, они должны приводиться в действие с помощью соответствующего оборудования. Точно так же клапан в топливном насосе приводится в действие соленоидом и должен приводиться в действие аналогичной схемой. Датчик давления обычно выдает аналоговое напряжение и должен считываться аналого-цифровым преобразователем, в то время как датчики положения кулачка и кривошипа должны считываться либо цифровыми входными каналами, либо входными каналами с переменным магнитным сопротивлением, в зависимости от тип датчика.LHP Technology Solutions, как партнер по альянсу National Instruments (NI), специализируется на продаже, обслуживании и поддержке решений NI для управления форсунками с прямым впрыском топлива, топливными насосами с прямым впрыском и другой электроникой двигателей внутреннего сгорания (IC).

GDI Pressure Control Algorithm

Для управления давлением топлива простого наличия надлежащего электрического оборудования недостаточно; ЭБУ необходим алгоритм управления, чтобы объединить измерения и исполнительные механизмы вместе для достижения желаемого давления в топливной рампе.Подход, принятый в этой статье, — это закон управления с обратной связью ПИД (пропорциональный, интегральный, производный) для определения ширины импульса импульсов клапана количества топлива на основе измеренного давления в топливной рампе. Если давление в направляющей превышает целевое значение, команда ширины импульса для клапана количества топлива будет уменьшаться, чтобы уменьшить количество топлива, попадающего в направляющую. Поскольку форсунки работают и распыляют топливо в цилиндры для привода двигателя, давление в рампе будет уменьшаться.И наоборот, если давление в направляющей ниже целевого значения, команда ширины импульса на клапан количества топлива будет увеличиваться, чтобы увеличить количество топлива, попадающего в направляющую, и давление повысится. Настройка пропорционального, интегрального и производного коэффициентов усиления позволит лучше реагировать на изменения желаемого давления в рампе или частоты вращения двигателя. Типичные значения импульсов находятся в диапазоне приблизительно 3-10 миллисекунд.

Реализация алгоритма давления