Углеродное волокно (карбон) – строительный материал будущего

Железобетон, самый популярный строительный материал XX века, увы, имеет короткий срок службы и 5 тысяч лет, как пирамиды Гизы, точно не выдержит. Однако способ продлить жизнь таким конструкциям существует. Это строительный материал карбон или углеродное волокно.

Спектр применения этой технологии в строительстве огромен. Ремонт железобетонных перекрытий, усиление опор многочисленных мостов и эстакад.

Поскольку углепластику не страшна водная среда, его можно использовать при возведении и технологическом обслуживании дамб и подземных коммуникаций.

Что такое карбон (углепластик)?

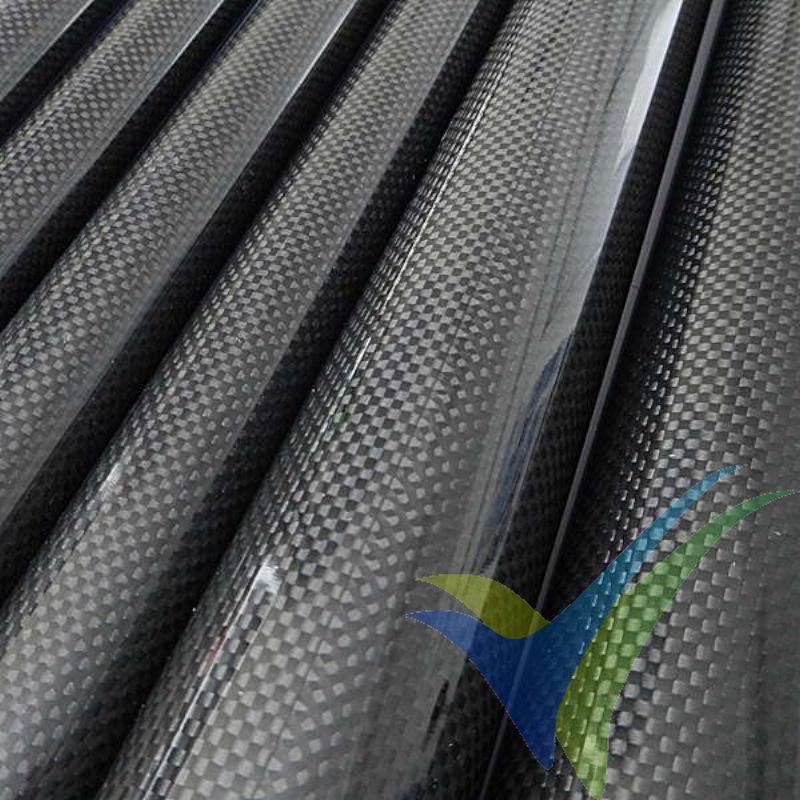

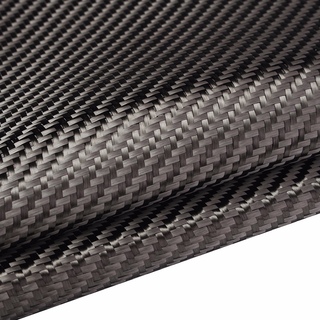

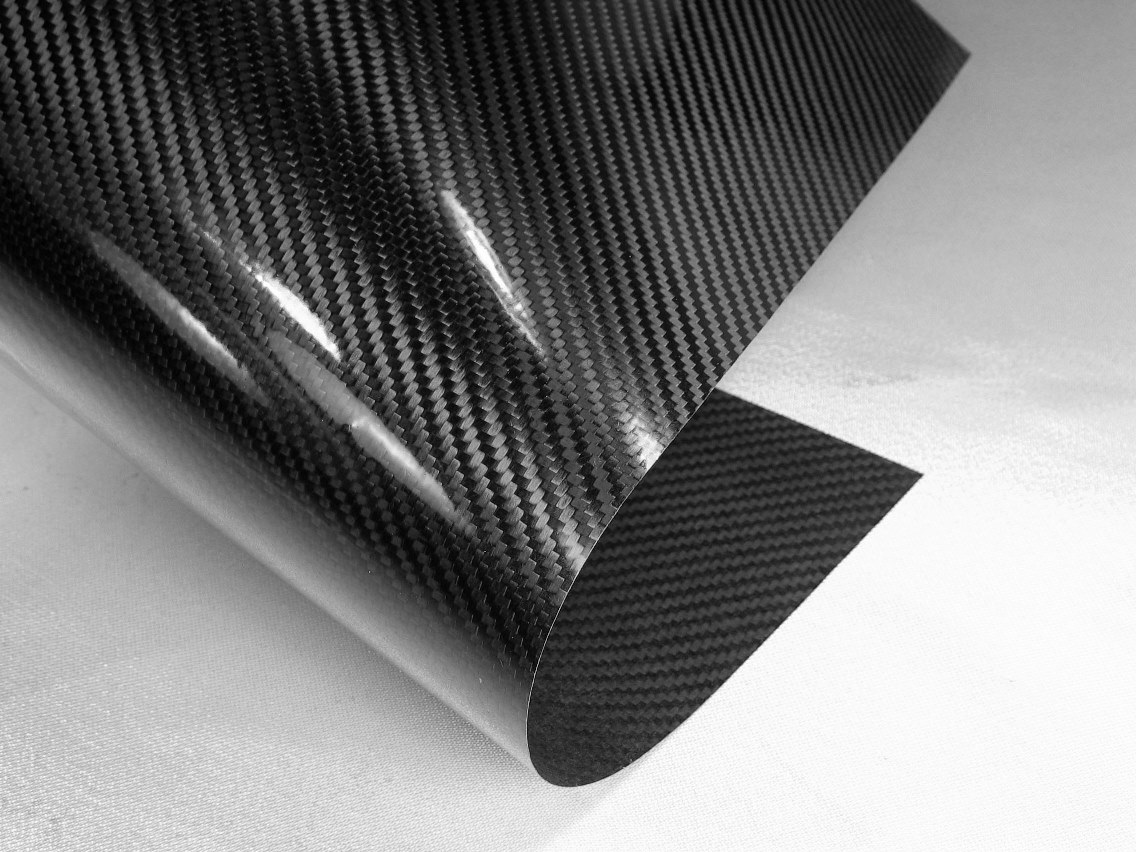

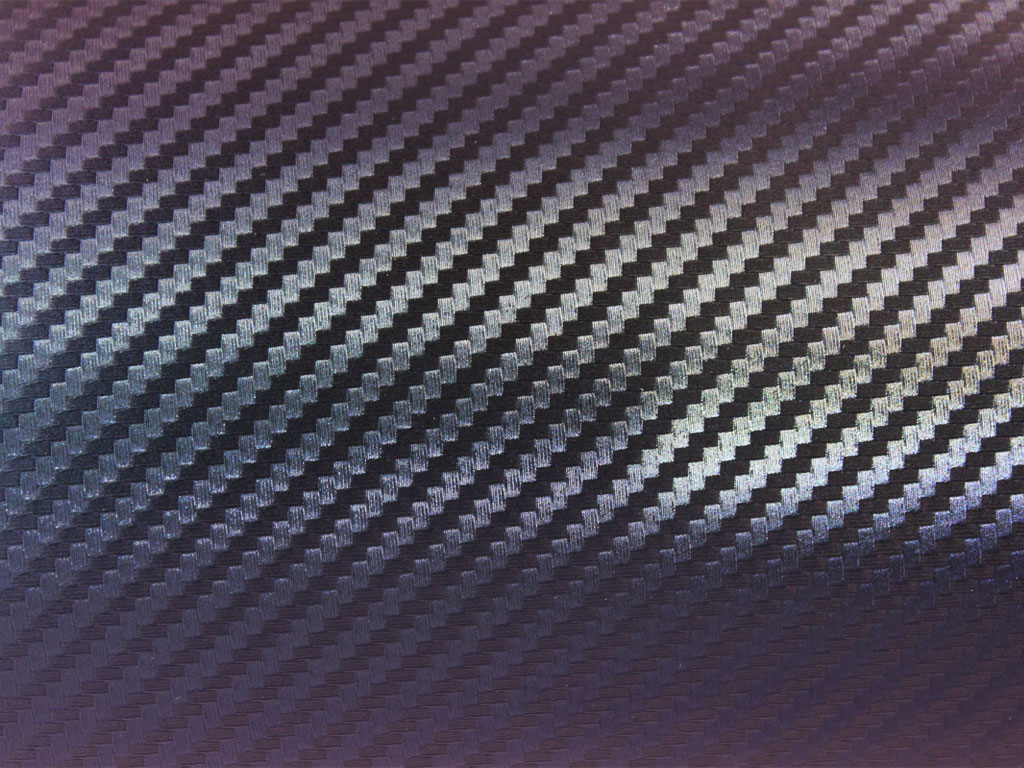

Карбон — это композиционный материал, где наполнителем служит углеродное волокно или ткань, а связующим (матрицей) является полимер (например, эпоксидная смола), который затвердевает при определенных условиях. У разных полимеров — разные условия отверждения: повышение температуры, наличие катализаторов, специальных отвердителей и пр.

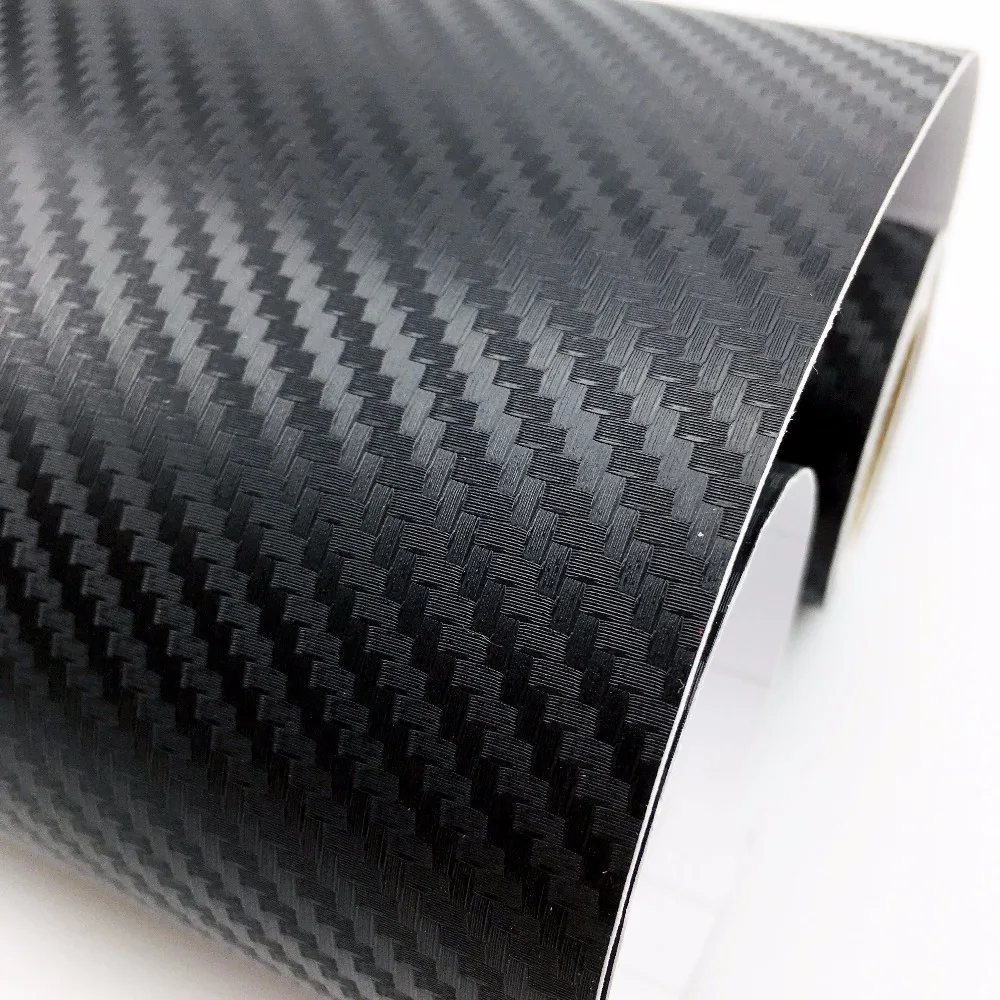

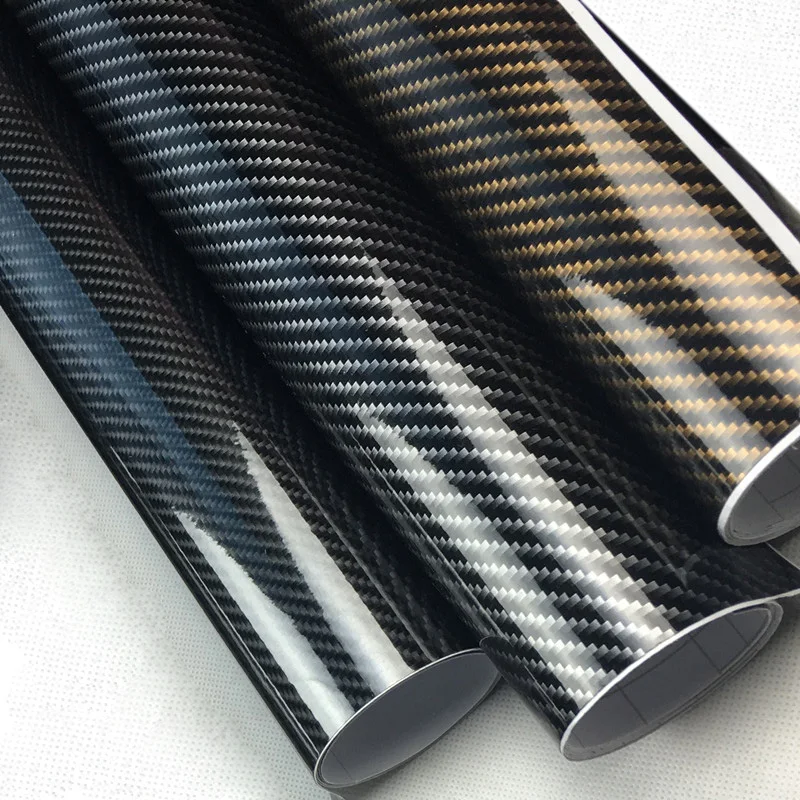

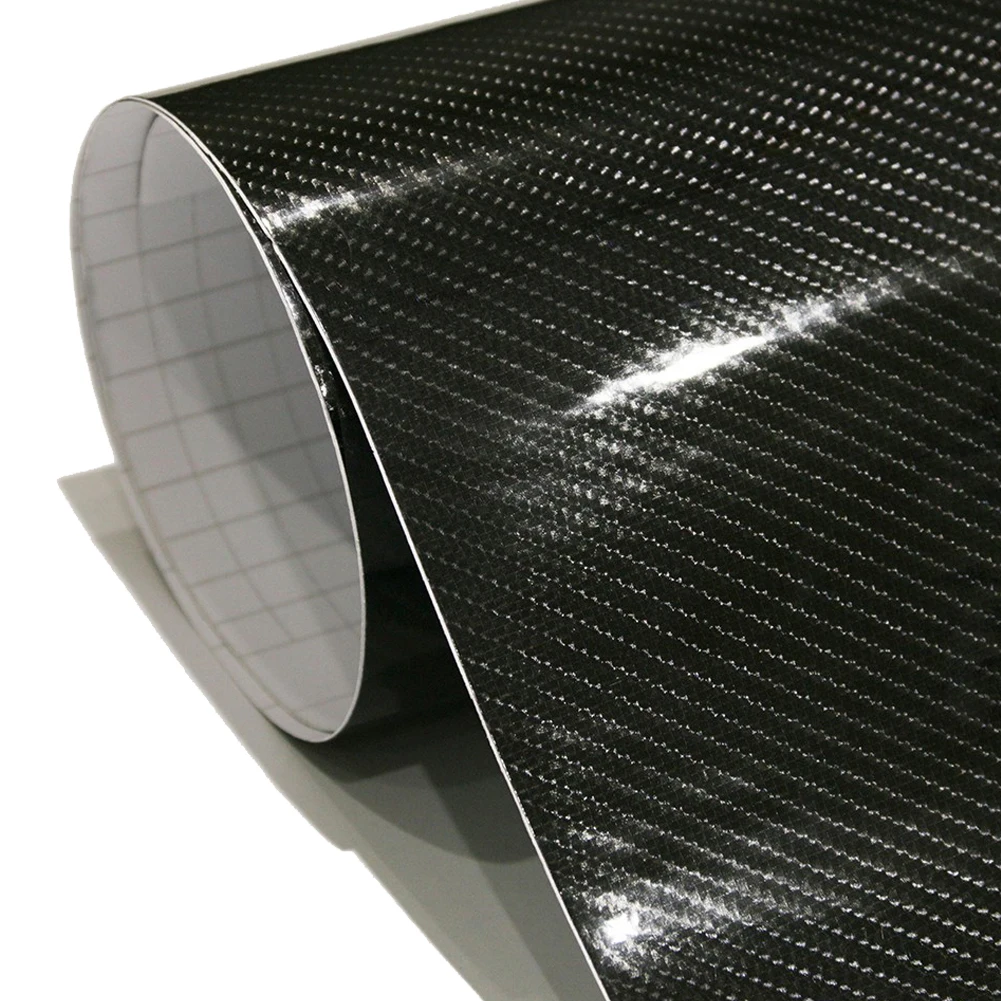

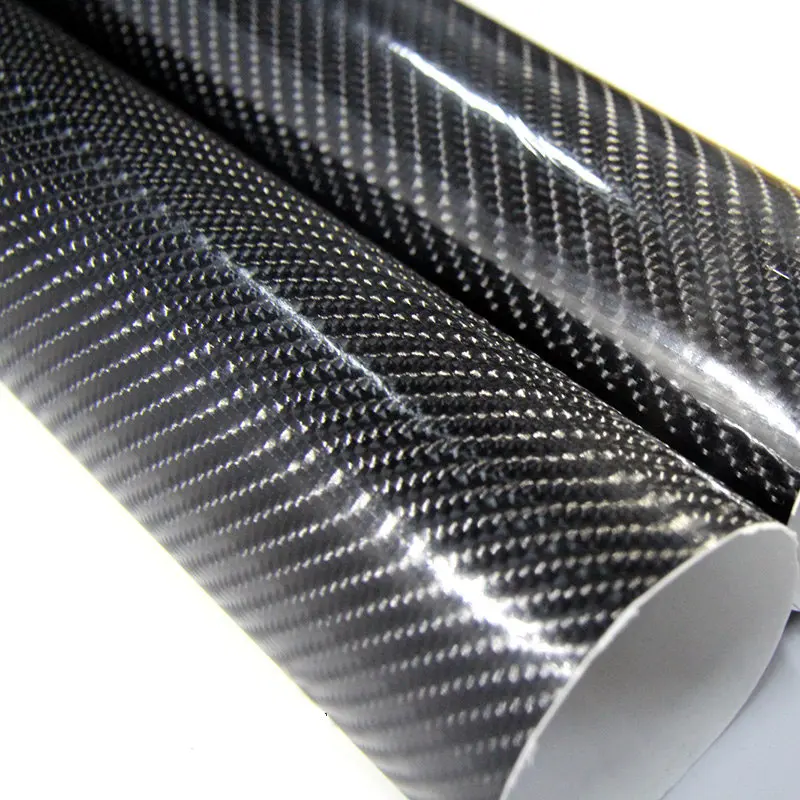

Углепластики (или карбон, карбонопластики, от англ. carbon — углерод) — полимерные композиционные материалы из переплетённых нитей углеродного волокна, расположенных в матрице из полимерных (например, эпоксидных) смол. Плотность — от 1450 кг/м³ до 2000 кг/м³

Волокна в углепластике — 5-10 мкм и состоят из цепочек атомов углерода, выстроенных в кристаллическую решетку. Жгуты из таких волокон имеют очень высокое сопротивление на растяжение. Так, прочность на разрыв у углеволокна в четыре раза выше, чем у лучших марок стали. При этом, его плотность вчетверо меньше.

Карбон в строительстве

Применение карбона в строительстве

Усиление конструкций. Одно из важных направлений использования углепластика — когда на поверхности балки, стойки и пр. с помощью специального клея фиксируют сверхпрочную углеткань. При этом обеспечивается повышение прочности элементов в растянутых зонах и приопорных участках в зоне действия поперечных сил, а также сжатых элементов.

Конструкция, оклеенная углеволокном, получает дополнительно до 60 % прочности и до 110 % прочности на сжатие. Хоть и выглядит это недостаточно правдоподобно, все проверки по СНиП и ГОСТ это подтверждают.

Усиление прочности конструкции позволяет сократить размеры основания. Углеволокно удерживает на себе значительные нагрузки, самое главное, чтобы было, куда его приклеить. Сокращение необходимого материала за счет использования современного карбона является актуальным мероприятием для отдаленных регионов, куда сложно доставить тяжелые строительные материалы.армирование углеволокном

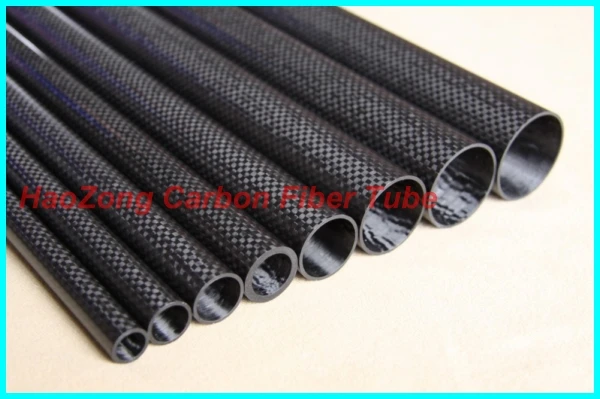

В строительстве полимерные композиты — это материалы для изготовления градирен, емкостей для транспортировки и хранения химически активных веществ, трубопроводы разного назначения, элементы конструкций мостов, ограждения на автодорогах, плавательные бассейны, передвижные домики, выставочные павильоны и многое другое.

Многие знают о коррозии сборного железобетона, которую вызывает стальная арматура. При использовании сетки из углеродного волокна вместо стальной арматуры результаты получаются превосходными:

При использовании сетки из углеродного волокна вместо стальной арматуры результаты получаются превосходными:

- Бетонные стеновые панели можно делать намного тоньше.

- Вес панелей становиться намного легче (до 75%).

- Не требуется дополнительная теплоизоляция потому, что углеволокно не проводит тепло или холод.

- Обладает высокой огнестойкостью.

- Этот новый материал уже используется для производства стеновых сендвич панелей.

Углеродное волокно также имеет недостатки, которые должны быть приняты во внимание при планировании его использования.

Этот материал довольно дорогой по сравнению с аналогами.

Материал имеет способность отражать электрические волны, что может быть недостатком в некоторых случаях.

Процесс изготовления композитов более трудоемкий, чем изготовление металла.

Однако, с развитем высоких технологий, теперешние недостатки углепластиков (карбона, в частности) будут постепенно нивелироваться все возрастающими переимуществами этогэтих маетриалов. И это дает серьезный задел для их широкого применения в строительстве.

И это дает серьезный задел для их широкого применения в строительстве.

Публикация: 14 декабря, 2017

Автор: Admin

Просмотров: 1164

Классические «марафонки» или карбон? За и против

Дорогие друзья!

Мы начинаем публиковать серию материалов, которые будут рассказывать про большое количество вопросов, связанных с подготовкой к осенним, ответственным стартам – «Московскому марафону» и другим.

В первой статье расскажем про обувь, которую себе выбирают быстрые марафонцы, которая ориентирована на бегунов с гарантированным результатом быстрее 3 часов. Легкие, очень простые по конструкции эти модели в последнее время претерпели серьезные изменения – в первую очередь, благодаря вставкам профилей из карбона в промежуточную подошву.

Читайте подробности!

Одной из главных тенденций последних лет в производстве беговой обуви для соревнований стало использование в подошве элементов из углеродного волокна – карбона, которые увеличивают энергию отталкивания и позволяют спортсменам бежать быстрее и, соответственно, показывать лучшие результаты на соревнованиях. Все ведущие спортсмены практически сразу оценили новинку и стали использовать кроссовки с карбоновыми вставками в соревнованиях, что привело к шквалу мировых рекордов, особенно на длинных и сверхдлинных дистанциях.

Все ведущие спортсмены практически сразу оценили новинку и стали использовать кроссовки с карбоновыми вставками в соревнованиях, что привело к шквалу мировых рекордов, особенно на длинных и сверхдлинных дистанциях.

Однако есть у «карбоновых» кроссовок и ряд недостатков, которые делают покупку подобной обуви не всегда оправданной. Большинство из них вытекает из самой конструкции, принципа работы карбона.

Жесткая карбоновая вставка помещается внутрь промежуточной подошвы из очень упругого вспененного материала – у каждого производителя он свой. Это делает подошву достаточно объемной и негибкой. При наступании карбоновая вставка вдавливается в пену и затем как рессора выталкивается обратно, увеличивая таким образом энергию отталкивания. Помимо очевидных плюсов это приводит к следующим последствиям:

-

Требовательность к отточенной технике бега

Пожалуй, что это главный недостаток кроссовок с карбоновыми элементами в подошве. Чтобы получить преимущество от их использования данной обуви, надо воздействовать на карбоновую вставку под определенным углом, а для этого нужно бежать технично, отталкиваясь с носка или с середины стопы, правильно раскручивая «беговое колесо», а этот навык есть не у всех.

Понятно, что профессиональные бегуны в совершенстве владеют техникой бега и безупречно «стоят на стопе», благодаря проработанной мускулатуре этой части тела, а вот спортсмены-любители далеко не всегда бегут правильно, а значит, не смогут получить всей полноты преимущества от «пружинящего» эффекта карбона.

Понятно, что профессиональные бегуны в совершенстве владеют техникой бега и безупречно «стоят на стопе», благодаря проработанной мускулатуре этой части тела, а вот спортсмены-любители далеко не всегда бегут правильно, а значит, не смогут получить всей полноты преимущества от «пружинящего» эффекта карбона. -

Требовательность к скорости бега

Вдавить карбоновую вставку во вспененный материал нужно не только под правильным углом, но и с должным усилием, поэтому «карбоновые» кроссовки начинают эффективно работать на скорости от 3:45 мин/км. Если вам недоступна такая высокая скорость, то стоит задуматься о целесообразности использования беговой обуви с карбоновыми элементами и выбрать либо кроссовки с пластиковыми вставками, либо вообще без дополнительных пластин.

-

Небольшой ресурс

Фирмы-производители пока не нашли универсальной формулы легкого и упругого вспененного материала, который бы долго не терял качеств упругости.

Ресурс карбоновой обуви у большинства производителей – 150-200 км, после чего пена перестает работать «как надо», ощутимо хуже выталкивает карбон, и пружинящий эффект сходит на нет. Впрочем, американские фирмы Saucony и Brooks уже нашли способ увеличить максимальный пробег кроссовок до 600 — 800 км, так что, по всей видимости, в ближайшем будущем увеличится ресурс и у остальных фирм-производителей.

Ресурс карбоновой обуви у большинства производителей – 150-200 км, после чего пена перестает работать «как надо», ощутимо хуже выталкивает карбон, и пружинящий эффект сходит на нет. Впрочем, американские фирмы Saucony и Brooks уже нашли способ увеличить максимальный пробег кроссовок до 600 — 800 км, так что, по всей видимости, в ближайшем будущем увеличится ресурс и у остальных фирм-производителей. -

Больший вес

Карбоновая пластина или трубки и увеличенная толщина подошвы не могли не повлиять на вес кроссовок, которые в отличие от прежних марафонок уже не ощущаются на ногах как пушинки. Так ли это важно, если бежать в них всё равно эффективнее, каждый решает сам.

-

Высокая цена

Из-за более сложной технологии производства и более дорогих и технологичных материалов, использующихся в карбоновых кроссовках, стоимость такой обуви в два-три раза дороже стоимости классических марафонок. А если учесть невысокий ресурс данной обуви, которую придется покупать чаще, чем прежде, это ещё сильнее увеличит расходы и разницу в цене.

Опять же это не так важно для профи, у которых как правило есть контракты с фирмами-производителями и которые не тратят, а напротив – получают деньги за то, что выступают в обуви определенной марки и модели, а вот для бегунов-любителей, которые покупают кроссовки сами, такая разница может стать довольно существенной.

Опять же это не так важно для профи, у которых как правило есть контракты с фирмами-производителями и которые не тратят, а напротив – получают деньги за то, что выступают в обуви определенной марки и модели, а вот для бегунов-любителей, которые покупают кроссовки сами, такая разница может стать довольно существенной.

Теперь же предлагаем вашему вниманию обзор соревновательных моделей ведущих фирм-производителей с карбоном и без оного, то есть классических марафонок.

Кстати, если вы – спортсмен, активно занимающийся бегом, если вы – любитель, регулярно участвующий в соревнованиях, то для вас у нас есть специальные дисконтные карты, которые позволяют получать существенные скидки на необходимый вам инвентарь, обувь или одежду

Saucony

В кроссовках Saucony выступают обладатель рекорда США на дистанции 25 км Паркер Стинсон и один из лучших американских марафонцев, участник Олимпийских игр Джаред Уорд, занявший 6 место на Играх-2016 в Рио-де-Жанейро.

Saucony Endorphin Pro (есть карбон)

Дроп: 8 мм Вес: мужские (US9) 213 гр, женские (US8) 179 гр.

Модель с карбоновой пластиной от американской фирмы Saucony называется Endorphin Pro. В промежуточной подошве данной модели используется топовый вспененный материал PWRRUNPB, который на 40% легче используемого в большинстве кроссовок Saucony PWRRUN+, а возврат энергии у него составляет 88%!

Особенности:

- Пружинящая карбоновая пластина в промежуточной подошве

- Промежуточная подошва из PWRRUNPB – легкая и энергоэффективная, снижает усталость и позволяет спортсмену работать на высочайшей скорости максимально долго.

- Геометрия SpeedRoll с загнутой вверх носочной частью обеспечивает комфортный перекат, отзывчивое отталкивание и то же время сохраняет естественность движений.

- Технология посадки стопы Formfit из стельки и двух слоев промежуточной подошвы в этой модели максимально тонкая и максимально лёгкая – только то, что нужно для соревнований и ни грамма больше!

Saucony Fastwitch 9 (нет карбона)

Дроп: 4 мм Вес: мужские (US9) 190 гр, женские (US8) 167 гр.

«Быстрая ведьма» — это классическая тонкоподошвенная марафонка для профессионалов с подготовленной стопой и результатами в марафоне быстрее 2 часов 40 минут. Уже четыре сезона модель не меняет поколение (9), получая лишь легкий рестайлинг и новую цветовую гамму. Промежуточная подошва в ней сделана из пены SSL (Saucony Super Light) EVA, а её толщина составляет всего от 14 до 18 мм. Отметим также и наличие в ней медиальной вставки для стабилизации стопы.

Особенности:

- Промежуточная подошва из легкой и отзывчивой пены SSL EVA.

- Медиальная вставка для стабилизации стопы

- Подметка из материала PWRTRAC – это очень «липкая» и в то же время износостойкая резина, коэффициент трения которой в три раза превосходит аналогичный параметр в стандартной резине подметки.

Это обеспечивает максимальное сцепление с поверхностью во время бега.

Это обеспечивает максимальное сцепление с поверхностью во время бега.

Все кроссовки Saucony в «Канте»

Adidas

В текущей коллекции Adidas есть две модели с карбоновыми вставками: Adizero Adios Pro и Adizero Pro.

Adizero Adios Pro (есть карбон)

Дроп: 10 мм Вес: 220 гр.

Adios Pro – это хедлайнер спортивной линейки Adidas, в котором собраны все новейшие технологии. Эта модель предназначена для соревнований на длинные дистанции и скоростных тренировок. В отличие от кроссовок других фирм-производителей в Adios Pro вместе с карбоновой пластиной, которая расположена в пяточной части подошвы, используются карбоновые трубки, расположенные анатомически под каждым из пальцев. Также в промежуточной подошве используется самая упругая пена фирмы Lightstrike Pro, а подметка сделана и облегченной резины с отсутствием рисунка.

Именно в этой модели кроссовок был установлен мировой рекорд на полумарафоне – 6 декабря 2020 года в Валенсии кениец Кибивотт Канди пробежал дистанцию 21,1 км за 57:32. А его соотечественница Перес Джипчирчир ранее установила в Adizero Adios Pro женский рекорд мира на этой дистанции 1:05:34.

А его соотечественница Перес Джипчирчир ранее установила в Adizero Adios Pro женский рекорд мира на этой дистанции 1:05:34.

Особенности:

- Карбоновые трубки, расположенные под пальцами, дают дополнительную энергию при каждом отталкивании.

- Вспененный материал Lightstrike Pro – легкий и очень упругий, но имеет ограниченный ресурс.

- Верхняя часть кроссовка сделана из сетки Celermesh, достоинства которой в невероятной легкости и хорошей фиксации стопы. Однако она не такая мягкая и комфортная.

- Облегченная мягкая резина подметки обеспечит хорошее сцепление на сухом асфальте, но возможно проскальзывание при дождливой погоде.

Adizero Pro (есть карбон)

Дроп: 8,5 мм Вес: 235 гр.

Модель Adizero Pro использует более традиционные инструменты. Во-первых, это карбоновая пластина по всей длине подошвы. Во-вторых, промежуточная подошва, сделанная из традиционной для Adidas комбинации двух вспененных материалов Boost и Lightstrike. В-третьих, это более традиционная долговечная подметка из резины Continental с рисунком протектора. Рекомендуется для соревнований на более коротких дистанциях.

В-третьих, это более традиционная долговечная подметка из резины Continental с рисунком протектора. Рекомендуется для соревнований на более коротких дистанциях.

Особенности:

- Карбоновая пластина по всей длине подошвы обеспечивает возврат энергии отталкивания.

- Промежуточная подошва из комбинации упругой пены Lightstrike и амортизирующей Boost.

- Верхняя часть кроссовка сделана из сетки Celermesh, достоинства которой в невероятной легкости и хорошей фиксации стопы. Однако она не такая мягкая и комфортная.

- Подметка из резины Continental с дополнительными вставками DSP в серединной и пяточной частях для улучшенного сцепления с поверхностью.

Adizero Adios 5

Дроп: 10 мм Вес: 224 гр.

Adidas Adizero Adios 5 – это самая быстрая модель для марафона в ассортименте Adidas, не использующая карбоновые трубки и пластину. Скорость достигается сочетанием легкости и упругости. Промежуточная подошва сделана из комбинации вспененных материалов Lightsrike и Boost: первый делает кроссовок максимально лёгким, но в то же время устойчивым, второй гасит ударную нагрузку и добавляет упругости отталкиванию.

Особенности:

- Промежуточная подошва из комбинации упругой пены Lightstrike и амортизирующей Boost.

- Верхняя часть кроссовка сделана из сетки Celermesh: невесомой, хорошо проветривающейся и в то же плотно фиксирующей ногу.

- Подметка из резины Continental.

- Стабилизирующая вставка Torsion System в подошве.

Отметим, что в линейке adidas есть более легкие модели, но они предназначены для более коротких дистанций (Takumi Sen, Adizero RC3) или даже для бега по стадиону (Adizero Bekoji 2), так как их амортизация слишком низкая для преодоления марафона даже для профессиональных бегунов.

Все кроссовки Adidas в «Канте»

Кстати, если вы занимаетесь с тренером, то вы наверняка захотите поехать на тренировочные сборы. О том – что это такое, как в них принять участие – наша специальная статья «Тренировочные сборы. Куда и зачем ехать?»

ASICS

В ассортименте ASICS рассмотрим три модели с карбоном. Это модель Metaracer из текущей коллекции и две самых последних новинки Metaspeed Sky и Magic Speed. С них и начнем.

Это модель Metaracer из текущей коллекции и две самых последних новинки Metaspeed Sky и Magic Speed. С них и начнем.

Asics Metaspeed Sky (есть карбон)

Вес: 210 гр.

Кроссовки Asics Metaspeed Sky – это модель для соревнований. Metaspeed Sky позиционируются производителем как кроссовки, позволяющие увеличить длину бегового шага. Бегуны, ориентирующиеся на длину шага, увеличивают его длину по мере увеличения скорости, в то время как частота шагов остается прежней. Благодаря отличной передающей энергию отталкивания промежуточной подошве из вспененного материала и пружинящей карбоновой вставке бегуны сохраняют больше энергии при поддержании того же самого темпа на поздних километрах соревнований.

Совсем недавно, в начале апреля, шотландская триатлонистка Бэт Поттер на соревнованиях Podium 5km в Ланкашире преодолела дистанцию 5 км за 14:41, что на две секунды быстрее мирового рекорда Беатрис Копкоеч! Бежала однофамилица известного волшебника в Asics Metaspeed Sky.

Особенности:

- Вспененный материал FF Blast Turbo обладает улучшенными амортизирующими свойствами и в то же время лучше передает энергию отталкивания.

- Карбоновая пластина направляет стопу во время шага и проталкивает её вперед.

- Изогнутая геометрия подошвы помогает бегуну сохранять больше энергии на каждом шаге, облегчая перекат.

- Благодаря верху из сетки engineered mesh кроссовки хорошо проветриваются.

- Подметка из резины Asicsgrip обеспечивает прекрасное сцепление с поверхностью и продлевает срок службы кроссовок.

Asics Magic Speed (есть карбон)

Модель Magic Speed предназначена как для соревнований, так и для тренировок. В них карбоновая пластина расположена в передней и средней частях кроссовка, что в сочетании с геометрией Guidesole, в которой изгиб подошвы и жесткий носок уменьшают сгибание голеностопа, снижая нагрузку на другие мышцы, позволяет добиться эффекта «крутящегося колеса» и улучшает отталкивание передней частью стопы.

Особенности

- Вспененный материал FF Blast Turbo обладает улучшенными амортизирующими свойствами и в то же время лучше передает энергию отталкивания.

- Легкая карбоновая пластина в средней и носочной части кроссовка улучшает отталкивание передней частью стопы.

- Технология Guidesole помогает сохранять больше сил.

- Благодаря верху из сетки engineered mesh кроссовки хорошо проветриваются.

- Резина подметки AHAR прочная и долговечная.

Asics Metaracer (есть карбон)

Дроп: 9 мм Вес: мужские (US9) 190 гр, женские (US8) 155 гр.

Metaracer – это соревновательная модель Asics текущего сезона с карбоновой вставкой. По весу Metaracer превосходит всех конкурентов. Верх у них максимально дышащий, но в то же время сделан из гидрофобной сетки, которая препятствует попаданию воды внутрь кроссовка. Впрочем, если какая-то влага всё-таки попадет вовнутрь, то там есть специальные зоны для её отведения. В данной модели также используется геометрия Guidesole, способствующая комфортному перекату, а в промежуточной подошве – облегченный вспененный материал Flytefoam.

В данной модели также используется геометрия Guidesole, способствующая комфортному перекату, а в промежуточной подошве – облегченный вспененный материал Flytefoam.

Особенности:

- Вспененный материал Flytefoam с низкой плотностью помогает достичь максимальной скорости.

- Карбоновая пластина направляет стопу во время шага и проталкивает её вперед.

- Технология Guidesole помогает сохранять больше сил.

- Благодаря верху из сетки engineered mesh кроссовки хорошо проветриваются.

- Подметка из резины Asicsgrip обеспечивает прекрасное сцепление с поверхностью и продлевает срок службы кроссовок.

Asics Tartheredge 2 (нет карбона)

Дроп: 10 мм Вес: мужские (US9) 185 гр, женские (US8) 156 гр

Tartheredge 2 – это представитель семейства классических марафонок Tarther. По весовым характеристикам они очень похожи на Metaracer, но работают по-другому. В этой модели используется минималистичная промежуточная подошва из упругой и износостойкой пены Flytefoam Propel, созданной с добавлением эластомеров, что увеличивает срок её службы. Здесь не используется геометрия Guidesole, подошва более традиционная по форме. Устойчивости марафонкам прибавляет специальная литая вставка Trusstic System в подошве, а хорошее сцепление достигается благодаря комбинированной подметке DuoSole, сделанной из синтетического материала, покрытого сегментами из высокоизносостойкой резины AHAR®.

Здесь не используется геометрия Guidesole, подошва более традиционная по форме. Устойчивости марафонкам прибавляет специальная литая вставка Trusstic System в подошве, а хорошее сцепление достигается благодаря комбинированной подметке DuoSole, сделанной из синтетического материала, покрытого сегментами из высокоизносостойкой резины AHAR®.

Особенности:

- Пена FlyteFoam Propel с добавлением эластомеров обеспечивает отличную амортизацию и упругость без утяжеления.

- Литой элемент Trusstic System в средней части подошвы для лучшей устойчивости при беге.

- Верх из легкой однослойной сетки, который в то же время надежно фиксирует ногу.

- Подметка AHAR Duosole обеспечивает прекрасное сцепление с поверхностью и продлевает срок службы кроссовок.

Полный обзор всей коллекции кроссовок ASICS

Все кроссовки ASICS в «Канте»

HOKA One One

У бренда Hoka мы рассмотрим две модели кроссовок с карбоном: облегченные соревновательные Rocket X и второе поколение Carbon X 2. В модели Carbon X 2 Джим Уолмсли уже успел установить рекорд США на сверхдлинной дистанции 100 км, которую он преодолел за космические 6:09:26!

В модели Carbon X 2 Джим Уолмсли уже успел установить рекорд США на сверхдлинной дистанции 100 км, которую он преодолел за космические 6:09:26!

HOKA Rocket X (есть карбон)

Дроп: 5 мм Вес: 210 гр (7,4 дюйма).

Одна из самых энергичных моделей Hoka на данный момент, невероятно легкая и очень отзывчивая, Rocket X предназначена для шоссейных соревнований элитных спортсменов на относительно короткие дистанции до 10 км. В них использована та же карбоновая пластина, что и в пилотной модели бренда Carbon X, дающая быстрое и эффективное отталкивание. Скорости служат и остальные детали: самая легкая в истории HOKA пена промежуточной подошвы, сверхдышащая сетка и облегченная резина подметки.

Особенности:

- Дышащий верх с анатомической конструкцией язычка.

- Вспененный материал промежуточной подошвы CMEVA дает стабильное приземление и гасит ударную нагрузку.

- Карбоновая пластина обеспечивает мягкий перекат в шаге и быстрое и эффективное отталкивание.

- Геометрия Early Stage Meta-Rocker со скосом подошвы в районе средней части стопы делает перекат более резким.

- Прорезиненные вставки на подметке только в зонах контакта с поверхностью для экономии веса.

Hoka Carbon X 2 (есть карбон)

Дроп: 5 мм Вес: мужские (US9) 239 гр, женские (US8) 198 гр.

Carbon X 2 позиционируется производителем как модель для длинных дистанций и быстрых тренировок. Благодаря карбоновой пластине и геометрии Early Stage Meta-Rocker у них такое же энергичное отталкивание и быстрый перекат, но более мягкая промежуточная подошва Profly чуть лучше поглощает ударную нагрузку. В этой модели максимально проработана верхняя часть кроссовка для максимального комфорта на длинных дистанциях с одной стороны и оптимальной фиксации стопы – с другой. Анатомическая конструкция задника, складчатый язычок и усиленная конструкция шнуровки надежно и комфортно фиксируют вашу стопу.

Особенности:

- Дышащий верх с анатомической конструкцией язычка и задника.

- Съемная формованная стелька из EVA.

- Карбоновая пластина обеспечивает мягкий перекат в шаге и быстрое и эффективное отталкивание.

- Промежуточная подошва PROFLY даёт мягкое приземление и энергичное отталкивание передней частью стопы.

- Подметка из прорезиненного EVA для хорошего контакта с поверхностью и максимальной отзывчивости.

В коллекции бренда HOKA ONE ONE нет модели, которая бы позиционировалась как альтернатива кроссовкам с карбоновой пластиной, но есть две довольно легких модели, которые предназначены для быстрых тренировок и соревнований. При этом они обладают достаточной амортизацией, чтобы быть пригодными для марафона, но всё же их сложно назвать «классическими» марафонками. Впрочем, вряд ли к бренду HOKA вообще применимо слово «классика», поэтому упомянем модели в этом обзоре.

Hoka Mach 4 (есть карбон)

Дроп: 5 мм Вес: мужские (US9) 232 гр, женские (US8) 192 гр.

Модель Hoka Mach 4 сделана на основе тех наработок, которые применялись в карбоновых Carbon X и Rocket X. В них используется геометрия Meta-Rocker Early Stage для более скоростного переката, а промежуточная подошва PROFLY сделанная из двух типов пены разной плотности способствует быстрому отталкиванию и обеспечивает высокий уровень амортизации.

Особенности:

- Дышащий верх из термопрессованной пряжи с усилениями из термополиуретана плотно облегает и фиксирует стопу.

- Геометрия Early Stage Meta-Rocker со скосом подошвы в районе средней части стопы делает перекат более резким.

- Промежуточная подошва PROFLY даёт мягкое приземление и энергичное отталкивание передней частью стопы.

- Подметка из прорезиненного EVA для хорошего контакта с поверхностью и максимальной отзывчивости.

Hoka Rincon 2 (нет карбона)

Дроп: 5 мм Вес: мужские (US9) 218 гр, женские (US8) 204 гр.

Rincon 2 – ещё одна лёгкая и динамичная модель в линейке Hoka One One. В отличие от Mach 4 тут используется «однокомпонентная» промежуточная подошва из EVA и минималистичный верх из сетки Engineered Mesh. Как и во всех быстрых моделях, здесь используется Meta-Rocker в версии Early, а в подметке есть вставки из специального материала для лучшего сцепления с поверхностью.

Особенности:

- Легкий дышащий верх из сетки Engineered Mesh.

- Тонкий язычок для уменьшения веса кроссовок.

- Хлястик на пятке для удобства надевания

- Геометрия Early Stage Meta-Rocker со скосом подошвы в районе средней части стопы делает перекат более резким.

- Промежуточная подошва из EVA обеспечивает высокий уровень амортизации.

- Вставки из высоко абразивной резины в подметке для хорошего контакта с поверхностью и снижения веса.

Полный обзор всей коллекции кроссовок HOKA 2021

Все кроссовки HOKA в «Канте»

Brooks

В кроссовках с карбоновой пластиной Brooks Hyperion Elite 2 выступает американская бегунья Дезире Линден – двукратная участница Олимпийских игр, победительница Бостонского марафона 2018 года. В том числе благодаря новым технологиям в середине апреля Дез установила мировой рекорд на дистанции 50 км, преодолев её за 2:59:54 (3:36/км), что почти на 7 минут быстрее прежнего достижения британки Элисон Диксон.

В том числе благодаря новым технологиям в середине апреля Дез установила мировой рекорд на дистанции 50 км, преодолев её за 2:59:54 (3:36/км), что почти на 7 минут быстрее прежнего достижения британки Элисон Диксон.

Brooks Hyperion Elite 2 (есть карбон)

Дроп: 8 мм Вес: 215 гр.

Brooks Hyperion Elite 2 – это модель с карбоновой пластиной от американского производителя Brooks, созданная специально для соревнований на длинные дистанции. Они позволяют как можно дольше поддерживать высокую скорость благодаря сочетанию карбоновой вставки со вспененным материалом DNA FLASH.

Особенности:

- Инновационный материал промежуточной подошвы DNA FLASH с гелевыми азотистыми вставками сочетает в себе легкий вес и прекрасную отзывчивость. Вставки DNA позволяют подошве подстраиваться под индивидуальную манеру бега спортсмена по принципу: чем больше ударная нагрузка, тем жестче становится вставка.

DNA – первая амортизационная технология в мире, которая динамически подстраивается под каждое уникальное движение ноги спортсмена, под постоянно меняющуюся нагрузку на ногу во время бега. DNA адаптируется и выдает нужную степень амортизации: если удар сильный – материал DNA становится тверже и лучше поглощает энергию, если удар слабый, то и DNA будет более мягким.

DNA – первая амортизационная технология в мире, которая динамически подстраивается под каждое уникальное движение ноги спортсмена, под постоянно меняющуюся нагрузку на ногу во время бега. DNA адаптируется и выдает нужную степень амортизации: если удар сильный – материал DNA становится тверже и лучше поглощает энергию, если удар слабый, то и DNA будет более мягким. - Увеличенный на 2 мм перепад промежуточной подошвы дает улучшенную амортизацию.

- DNA FLASH сохраняет свою отзывчивость и амортизационные свойства до 600 км.

Brooks Hyperion Tempo (нет карбона)

Дроп: 8 мм Вес: 207 гр.

В Hyperion Tempo профессиональные спортсмены бегали, пока не появились «карбоновые» Hyperion Elite 2. Они остаются самой легкой моделью в коллекции и предназначены для скоростных работ и соревнований.

Особенности:

- Инновационный вспененный материал промежуточной подошвы DNA FLASH с гелевыми азотистыми вставками сочетает в себе легкий вес и прекрасную отзывчивость.

- Комбинация мягкости подошвы и потрясающего возврата энергии позволяет тренироваться чаще, жестче и при этом меньше уставать.

- Гоночная посадка Performance Fit – дышащий эластичный материал не чувствуется на ноге и в то же время обеспечивает максимальный комфорт.

Мы очень рекомендуем покупать спортивную обувь после личной примерки в магазине. Однако, если вы уверены в модели, если вы уверены, что указанный размер вам на 100% подойдет, то тогда наш Интернет-магазин – к вашим услугам. При покупке через Интернет у нас возможны различные системы оплаты:

- наличными курьеру

- банковским переводом

- по карте

- с помощью рассрочки

- с помощью подарочного сертификата

Все подробности по разным формам оплаты

Отдельная, подробная статья про все кроссовки с карбоном в «Канте»

P.S. На данный момент тенденция такова, что большинство фирм-производителей вкладывают все силы в создание обуви с карбоном, делая ставку на эту технологию, поэтому модели «классических» марафонок получают лишь лёгкий рестайлинг, либо вовсе уходят из линейки. Скорее всего, этот тренд сохранится на достаточно продолжительное время, а значит, надо качать мышцы стопы, изучать правильную технику бега (что, к слову, в любом случае полезно) и копить деньги.

Скорее всего, этот тренд сохранится на достаточно продолжительное время, а значит, надо качать мышцы стопы, изучать правильную технику бега (что, к слову, в любом случае полезно) и копить деньги.

Ну а приобрести как кроссовки с карбоновыми элементами, так и классические марафонки вы можете в сети спортивных магазинов «Кант»!

Новинки в «Канте»:

Также рекомендуем вам полезные статьи:

Автор: Андрей Краснов

Углепластик (карбон) в автомобилестроении. Плюсы и минусы.

Все мы привыкли, что автомобили собираются в основном из стали. Плюсов у нее множество: это очень прочный материал, ему легко придать любую форму самыми простыми видами инструментов, он недорогой и его количество огромно.

Но, прогресс движется семимильными шагами, и сегодня, современные разработчики обратили свое внимание на еще один, альтернативный вид материала, который можно использовать в автомобилестроении – это углепластик. Еще одно название углепластика – карбон.

Карбон представляет собой композитный , многослойный материал, который состоит из полимерных смол и углеродного волокна. Главные плюсы данного материала в том, что он довольно прочный, легкий, у него прекрасные аэродинамические свойства, он легко поддается формированию и безопасен. Углепластик можно использовать и в производстве легковых автомобилей, и в грузовиках. У него более высокая износостойкость и плотность, которая составляет от 1450 кг/м³ до 2000 кг/м³.

К карбонам, сегодня, относятся все композитные материалы, в которых основой являются углеродные волокна. Однако их связующие могут быть разными. Что вносит определенную путаницу.

Однако, как и везде, у карбона имеются свои минусы. Он дорог в производстве, для изготовления деталей из него, в отличие от других металлов-конкурентов, требуется больше времени. Сказывается сложный технологический процесс и большой объем ручного труда. К удешевлению стоимости материала может привести полная автоматизация процесса, но пока до этого далеко.

Также, алюминий и сталь, если произойдет непредвиденное, очень хорошо ремонтируются и рихтуются, что не скажешь об углепластике. При повреждении, он может разлететься на множество, острых как бритва осколков. И восстанавливать его будет очень тяжело.

Еще один минус углепластика, это утилизация автомобиля. Да, приходит то время, когда автомобиль приходится сдавать в утиль. И те машины, у которых детали сделаны из стали, алюминия и пластмассы перерабатываются в несколько простых шагов. Переработка углепластика, это очень дорогое и тяжелое дело. Поэтому его вторичное применение практически исключено.

Карбон уже сейчас широко используется в автоспорте, из-за его качеств. Что же касается его применения на серийных автомобилях, то до этого еще очень и очень далеко. Возможно, углепластик так и не появится на серийных машинах, так как технологии не стоят на месте, и неизвестно, какой материал смогут получить наши (и не только наши) ученые.

Похожие статьи:

Строительные материалы и технологии 21-го века: карбон

Откуда взялось слово «карбон»? Происходит оно из далекого прошлого нашей планеты сроком примерно в 360—286 млн. лет назад, за который в недра Земли были заложены огромные запасы каменного угля. Этот период был назван каменноугольным, или сокращенно – карбон.

лет назад, за который в недра Земли были заложены огромные запасы каменного угля. Этот период был назван каменноугольным, или сокращенно – карбон.

Что же такое карбон, он же углепластик? Это продукт высоких технологий — композиционный материал, где наполнителем служит углеродное волокно или ткань, а связующим (матрицей) является полимер (например, эпоксидная смола), который затвердевает при определенных условиях. У разных полимеров — разные условия отверждения: повышение температуры, наличие катализаторов, специальных отвердителей и пр.

Волокна в углепластике — 5-10 мкм и состоят из цепочек атомов углерода, выстроенных в кристаллическую решетку. Жгуты из таких волокон имеют очень высокое сопротивление на растяжение. Так, прочность на разрыв у углеволокна в четыре раза выше, чем у лучших марок стали. При этом, его плотность вчетверо меньше.

Применение карбона в строительстве

Усиление конструкций

Одно из важных направлений использования углепластика — когда на поверхности балки, стойки и пр. с помощью специального клея фиксируют сверхпрочную углеткань. При этом обеспечивается повышение прочности элементов в растянутых зонах и приопорных участках в зоне действия поперечных сил, а также сжатых элементов.

с помощью специального клея фиксируют сверхпрочную углеткань. При этом обеспечивается повышение прочности элементов в растянутых зонах и приопорных участках в зоне действия поперечных сил, а также сжатых элементов.

Конструкция, оклеенная углеволокном, получает дополнительно до 60 % прочности и до 110 % прочности на сжатие. Хоть и выглядит это недостаточно правдоподобно, все проверки по СНиП и ГОСТ это подтверждают.

Усиление прочности конструкции позволяет сократить размеры основания. Углеволокно удерживает на себе значительные нагрузки, самое главное, чтобы было, куда его приклеить. Сокращение необходимого материала за счет использования современного карбона является актуальным мероприятием для отдаленных регионов, куда сложно доставить тяжелые строительные материалы.армирование углеволокном

Готовые изделия из композита

В строительстве полимерные композиты — это материалы для изготовления градирен, емкостей для транспортировки и хранения химически активных веществ, трубопроводы разного назначения, элементы конструкций мостов, ограждения на автодорогах, плавательные бассейны, передвижные домики, выставочные павильоны и многое другое.

Достоинства карбона

- Многие знают о коррозии сборного железобетона, которую вызывает стальная арматура. При использовании сетки из углеродного волокна вместо стальной арматуры результаты получаются превосходными:

- Бетонные стеновые панели можно делать намного тоньше.

- Вес панелей становиться намного легче (до 75%).

- Не требуется дополнительная теплоизоляция потому, что углеволокно не проводит тепло или холод.

- Обладает высокой огнестойкостью.

- Этот новый материал уже используется для производства стеновых сендвич панелей.

Недостатки

- Углеродное волокно также имеет недостатки, которые должны быть приняты во внимание при планировании его использования.

- Этот материал довольно дорогой по сравнению с аналогами.

- Материал имеет способность отражать электрические волны, что может быть недостатком в некоторых случаях.

- Процесс изготовления композитов более трудоемкий, чем изготовление металла.

Однако, с развитем высоких технологий, теперешние недостатки углнпластиков (карбона, в частности) будут постепенно нивелироваться все возрастающими переимуществами этогэтих маетриалов. И это дает серьезный задел для их широкого применения в строительстве.

Что такое карбон?. Статьи компании «carbon»

Карбон — ткань (кевлар).

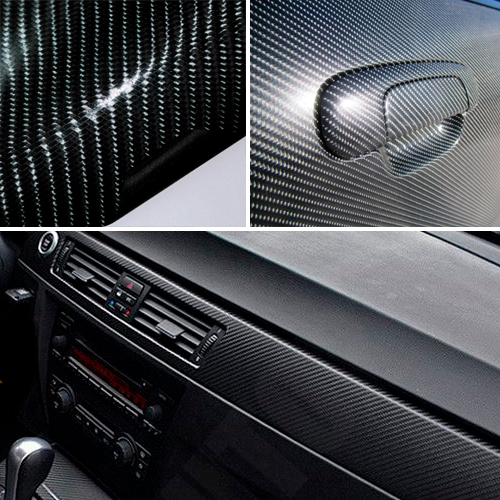

Для многих мужчин машина – это друг, мать и жена, даже если это старенькая «копейка», которая больше простаивает в ремонте, чем ездит. Понять такую любовь к изделию из железа с мотором может только такой же владелец машины. Поэтому причины мы выяснять не будем, а поговорим о тюнинге.

Сегодня возможностей для преображения автомобиля множество, начиная от покраски авто, и заканчивая его полной переделкой. Но чаще всего автовладельцы не ломают себе голову, а несколько изменяют внешний вид машины и ее салона. Наиболее распространен и популярен сегодня карбон тюнинг.

Карбон, карбон тюнинг – это мы слышим часто, и само слово «карбон» вызывает самые разные ассоциации. Итак, прежде чем перейти к описанию возможностей карбона, разберемся, что же это такое.

Итак, прежде чем перейти к описанию возможностей карбона, разберемся, что же это такое.

Итак, карбон. Карбон – это ткань, сотканная из углеродных нитей, в принципе, это понятно из самого названия («Карбон» — название элемента углерод). Ткань заливается эпоксидной смолой – и вот, материал готов к применению. Как правило, для изготовления деталей из карбона, ткань складывают в несколько слоев.

Карбоновая ткань отличается особыми характеристиками, которые и объясняют такую ее популярность в области автотюнинга. Карбоновая ткань – это легкий, прочный материал, очень красивый. Карбон гораздо легче стали, но, вместе с тем – прочнее и долговечнее, не боится коррозии, не боится физических и химических воздействий. Карбоновая нить настолько прочна, что ее практически невозможно порвать. Правда, такую нить легко сломать, но ведь карбоновая ткань пропитывается эпоксидной смолой, складывается в несколько слоев – это значит, что прочность карбона увеличивается в несколько раз, при практически неизменном весе.

Кстати, свое распространение карбон получил благодаря гонкам Формула-1. Имена на этих гонках участвовали болиды, изготовленные из карбона. Теперь карбон все больше применяется при тюнинге не только гоночных, но и обычных машин.

Теперь перейдем непосредственно к тюнингу. Как уже сказано выше, карбон применим для изготовления практически всех деталей и элементов авто, кроме самых важных – двигателя, колес, несущей конструкции, стекол. Все остальное – пожалуйста.

Карбоновые детали – это не только привлекательный внешний вид, но и прочность, долговечность, а главное – легкость. Замена нескольких обычных элементов авто на карбоновые уменьшает вес машины более, чем на 15 кг. Согласитесь, достаточно привлекательно. Именно поэтому карбоновые детали, сегодня более чем популярны. Карбоновые капоты, карбоновые зеркала, карбоновый спойлер, руль, крылья, приборная панель, кресла салона – из карбона можно изготовить практически все. Зачастую отделка карбоном проводится не только отдельных элементов авто, но и практически всего его корпуса. Нужно сказать, такая машина создает достаточный эффект для белой (или черной) зависти.

Нужно сказать, такая машина создает достаточный эффект для белой (или черной) зависти.

Карбоновые капоты. Капоты из карбона – это один из самый частых заказов. Карбоновый капот в сочетании с другими элементами авто из карбона (зеркала, двери) создают оригинальный дизайн, который всегда выделит ваш автомобиль на дороге.

Кроме того, достаточно распространенными заказами являются карбоновое покрытие авто, карбоновые крылья, карбоновые зеркала, карбоновые вставки салона, карбоновые диски. Как уже сказано выше, изготовление карбоновых деталей, точнее, метод изготовления, позволяет создать любую деталь авто, независимо от ее размера и формы. Поэтому если вы хотите карбоновые диски, или карбоновые вставки, карбоновый спойлер или отделку салона карбоном – проблем с этим не будет.

Несомненно, карбоновый капот, крылья, или карбоновый салон смотрятся очень эффективно. И, как показала практика, многие водители заказывают карбоновые накладки или капот из карбона именно из-за его внешнего вида. Прочность и легкость всегда стоят на втором месте.

Прочность и легкость всегда стоят на втором месте.

Углеродное волокно, что это такое, применение карбона в современном строительстве.

Известно, что солидный показатель прочности на растяжение, относительно собственного веса, которым обладает углепластик, являет собой уникальное достижение материала и открывает радужные перспективы использования в народном хозяйстве. Использование карбона в современном строительстве пока еще не приняло широкомасштабного использования, хотя карбон купить в настоящее время не составляет трудности. Но простые и надежные методы применения обещают быть долгими.

Углеродное волокно

Первое получение углеродных волокон в результате пиролиза вискозного волокна и использование для нитей накаливания было запатентовано Эдисоном в конце XVIII века.

Повышенный интерес к волокну появился в XX веке в результате поиска материала компонентов композита при изготовлении двигателей ракет и самолетов.

По своим качествам: термостойкости и теплоизоляционным свойствам, а также коррозионной стойкости, карбоновому волокну не было равных.

Характеристики первых образцов полиакрилонитрильных (ПАН) волокон были невысокие, но усовершенствование технологии позволило получить углеводородные волокна прочностью карбонового волокна 2070 МПа и модулем упругости 480 ГПа.

Сегодня, углепластик или карбон имеет масштабный спектр применения в строительстве:

- для системы внешнего армирования

- для ремонта несущих конструкций складов и мостов, промышленных и жилых зданий.

Использование изделий из углеродного волокна предоставляет возможность проведения строительных мероприятий, по сравнению с существующими способами реконструкции или армирования, быстро и качественно.

Но рассказ о достижениях карбона был бы неполным, если не отметить его использование при изготовлении авиационных деталей.

Достижения отечественных авиапроизводителей составляют здоровую конкуренцию компании Mitsubishi Heavy Industries, производящей детали Boeing 787.

Производство изделий из полимерного материала

Полимерный материал – карбон представляет собой тонковолоконные нити ø от 5 до 15 мкм, образованные атомами углерода и объединенными в микрокристаллы. Именно выравнивание при ориентации кристаллов придает нитям хорошую прочность и растяжение, незначительный удельный вес и коэффициент температурного расширения, химическую инертность.

Именно выравнивание при ориентации кристаллов придает нитям хорошую прочность и растяжение, незначительный удельный вес и коэффициент температурного расширения, химическую инертность.

Производственные процессы получения ПАН волокон связаны с технологией автоклава и последующей пропиткой для упрочнения смолой. Углеродное волокно пропитывают пластиком (препрег) и пропитывают жидким пластиком, укрепляя нити волокна под давлением.

По физическим характеристикам углеродное волокно разделено на типы:

- высокопрочные карбоновые волокна (состав 12000 непрерывных волокон)

- волокна карбонизированные углеродные общего назначения (крученая нить из 2-х и более волокон длиной до 100 мм).

Углепластиковые конструкции, армированные изделиями из материала, уменьшают вес конструкции на 30%, а химическая инертность позволяет использовать карбоновые ткани при очистке агрессивных жидкостей и газов от примесей в качестве фильтра.

Производство углеродного волокна представлено в этом видео.

Номенклатура изделий из карбонового волокна

карбоновые ткани

Главным изделием из высокомодульного волокна карбона является углеродная (карбоновая) ткань толщиной 1,6 – 5,0 мм, имеющая структуру плетеного полотняного переплетения плотностью от 520 до 560 г/м².

Карбоновые ткани, обладатели нулевого коэффициента линейного расширения, имеют высокую стойкость к деформациям и коррозии.

Характеристиками стандартных углеродных тканей являются:

содержание углерода, разрывная нагрузка (МПа), модуль упругости (Гпа), удлинение, линейная плотность.

Параметрами карбоновых тканей являются:

- ширина полотна 1000-2000мм

- содержание углерода 98,5%

- плотность 100-640 г/м2

- толщина 0,25-0,30 мм.

Кроме карбоновых тканей основными изделиями высокомодульного волокна являются ленты и шнуры.

Различают следующие виды плетения тканей карбоновых, которые в определенной мере влияют на подвижность изделия:

- полотняное переплетение, созданное по принципу переплетения каждой нити основы с уточной нитью 1/1, создавая лучшую прочность и подвижность ткани

- сатиновое переплетение, при котором одна нить утка переплетает 4-5 нитей основы, уменьшая возможность сильного изгиба ткани

- саржевое переплетение, у которого количество нитей основы перекрыто таким же количеством нитей утка.

Примером возможности саржевого переплетения является разноцветная карбоновая ткань. Карбоновую ткань разноцветную успешно используют при создании кевларовой одежды и вещей, отличающихся гигроскопичностью и способностью к воздухообмену. Кевлар из технических нитей с различной плотностью и структурой уже вошел в обиход авто и военной индустрии, потеснив стеклохолст и сталь.

Преимущества карбона ярко выражены в изделиях из карбонизированного углепластика.

изделия из карбонизированного волокна

Номенклатура изделий из карбонизированного волокна более расширена и представлена:

- углеродной тканью карбонизированной RK-300 (заменитель стеклоткани)

- тканью с односторонним алюминиевым покрытием RK-300AF (улучшенные свойства за счет термоэкрана позволяют использовать карбон в качестве теплоизоляционного обмоточного материала)

- углеродными конструкционными тканями 1k, 3k, 6k, 12k, 24k, 48k

- карбонизированными лентами и шнурами.

Тканый холст из карбонового или карбонизированного волокна отлично выполняет функции армирования, независимо от типа наполнителя.

Кроме того, с использованием карбонизированных волокон изготавливают экраны, поглощающие ЭМИ, термопары и электроды, а также радиотехнические изделия.

производство бассейнов с карбоновым усилением

При производстве бассейнов с усилением из карбона в технологию вводят этап добавления в керамический слой карбоновое усиление, древесную бальсу и вспененный каучук. Основанием создания двойного каркаса чаши бассейнов с карбоновым усилением послужили построенные эпюры нагрузки и допустимые напряжения на материал.

Сделаем, вывод, что набирающая обороты популярность использования карбонового волокна в перспективе сможет вытеснить с рынка армирующие материалы.

Что такое утеплитель Карбон и его характеристики

Экструдированный пенополистирол зарекомендовал себя как оптимальный выбор теплоизоляции зданий. Технические характеристики и свойства утеплителя позволяют решить проблему потери энергии на любом участке строительства от фундамента до кровли. Компания Технониколь предлагает XPS CARBON — теплоизоляционный материал, рассчитанный на применение в частом и промышленном строительстве, а также при устройстве аэродромов, автомобильных и железных дорог.

Технические характеристики и свойства утеплителя позволяют решить проблему потери энергии на любом участке строительства от фундамента до кровли. Компания Технониколь предлагает XPS CARBON — теплоизоляционный материал, рассчитанный на применение в частом и промышленном строительстве, а также при устройстве аэродромов, автомобильных и железных дорог.

Особенности и производство экструдированного пенополистирола

Изготовление материала происходит в экструдере, где смесь полистироловых гранул и вспенивающего агента подвергается нагреванию и выдавливанию. Добавкой к полимеру является двуокись углерода, позволяющая получить качественный и экологически чистый утеплитель. Пенополистирол, подвергшийся экструзии, получает равномерную конструкцию с закрытыми ячейками размером 0,1-0,2 мм.

Утеплитель с мелкими порами и жестким каркасом отличается прочностью и долговечностью, он не дает усадку в процессе эксплуатации. Его теплопроводность и водопоглощение характеризуются коэффициентами, низкими даже для материалов аналогичного назначения.

Недостатком Карбона является горючесть, но при этом утеплитель не выделяет опасных токсичных веществ.

Характеристики и свойства XPS CARBON

- теплопроводность при 25º C — 0,029-0,031 Вт/м*К;

- водопоглощение составляет — 0,2;

- паропроницаемость в пределах — 0,011-0,005;

- модуль упругости — 17;

- рабочая температура — от −70º до +75º C;

- плотность — 26-60 кг/м3;

- класс горючести — Г3-Г4;

- продолжительность эксплуатации — до 50 лет.

Закрытые ячейки в структуре материала обеспечивают минимальное водопоглощение, утеплитель не разбухает, находясь во влажной среде. Карбон не гниет, химически стоек, не подвержен биологическому воздействию. Утеплитель имеет небольшой вес, он не нагружает конструкцию и прост в монтаже. Выпускается в виде плит толщиной от 3- до 100 мм.

Обзор ассортимента XPS CARBON от ТЕХНОНИКОЛЬ

Для создания теплоизоляции, оптимально соответствующей запросам потребителей, компания изготовила экструдированный пенополистирол нескольких видов.

- CARBON SOLID — плиты для транспортных развязок, кровли и фундамента. Материал обеспечивает прочное и жесткое основание, не поглощающее влагу. Плотность 50-60 кг/м3, прочность на сжатие 700 МПа.

- CARBON PROF — в процессе изготовления в пенополистирол добавлены наночастицы графита, которые придают материалу особую прочность и обеспечивают самую низкую теплопроводности среди модификаций Карбона. Утеплитель используется профессиональными строителями при изоляции кровли торговых центров и жилых комплексов. Материал применяется при монтаже фундамента и пола по грунту. Добавление маркировки RF означает обработку плит антипиренами, улучшающими пожарную безопасность.

- CARBON PROF SLOPE — набор плит, рассчитанных на создание уклона кровли от 1,7 до 8,3%. Использование утеплителя позволяет обеспечить сток воды и изменить ее направление около вентиляционных шахт и светильников. Клиновидные плиты исключают «мокрые» процессы под стяжку и ускоряют монтаж кровли.

- CARBON ECO — материал обеспечивает качественную теплоизоляцию и защиту от влаги и пара.

Благодаря экологической чистоте он распространен в частном строительстве. Безопасность утеплителя подтверждена в лаборатории. При производстве экструзионный пенополистирол насыщается наноуглеродом, что придает плитам серебристый оттенок и дополнительную эффективность при изоляции объектов. Материал с маркировкой FAS имеет шероховатую поверхность, которая обеспечивает улучшенную адгезию со слоем штукатурки. Выемка по периметру плиты облегчает монтаж и исключает мостики холода. Добавка антипирена снижает возможность возгорания теплоизоляции. Этот тип утеплителя используется для фасадов коттеджей.

Благодаря экологической чистоте он распространен в частном строительстве. Безопасность утеплителя подтверждена в лаборатории. При производстве экструзионный пенополистирол насыщается наноуглеродом, что придает плитам серебристый оттенок и дополнительную эффективность при изоляции объектов. Материал с маркировкой FAS имеет шероховатую поверхность, которая обеспечивает улучшенную адгезию со слоем штукатурки. Выемка по периметру плиты облегчает монтаж и исключает мостики холода. Добавка антипирена снижает возможность возгорания теплоизоляции. Этот тип утеплителя используется для фасадов коттеджей.

Продукция под маркой SP является специальной разработкой для конструкции под названием «шведская плита». Использование материала ECO SP позволяет ускорить монтаж и снизить теплопотери фундамента. Значительная толщина плит, составляющая 100 мм, дает возможность обеспечить качественное утепление основания и выровнять пол под финишное покрытие. Чтобы материал выдержал предполагаемую нагрузку, его прочность на сжатие составляет 400 кПа. XPS DRAIN — продукция Технониколь, созданная для изоляции фундамента. Плиты с нулевым водопоглощением используются для устройства дренажа и отвода грунтовых и дождевых вод.

XPS DRAIN — продукция Технониколь, созданная для изоляции фундамента. Плиты с нулевым водопоглощением используются для устройства дренажа и отвода грунтовых и дождевых вод.

Основные области применения теплоизоляции Карбон

- Защита фундаментов от промерзания и пучения грунта.

- Звукоизоляция пола и перекрытий.

- Изоляция кровли от влаги и потерь тепла.

Монтаж облегченных насыпей и защита дорожного покрытия от сезонного движения грунта.

Утепление резервуаров и септиков автономной канализации.

Особенности монтажа экструзионного пенополистирола компании Технониколь

Для утепления фундамента оптимальный вариант плиты CARBON DRAIN. С внешней стороны материала имеются бороздки для стекания воды. Теплоизоляция крепится на слой битумной мастики, не имеющей в составе растворителей. До уровня земли утеплитель не нуждается в покрытии, но цокольный этаж потребует нанесения декоративного слоя штукатурки.

Монтаж изоляционных плит на стены здания происходит при помощи клея, наносимого точечно или полосами. Дополнительную фиксацию обеспечивают тарельчатые пластиковые дюбеля. Их берется 4-5 штук на плиту. Укладывание листов изоляции выполняется в шахматном порядке, швы задуваются пеной. Утеплитель требует защиты слоем штукатурки. Для прочной адгезии под раствор крепится армирующая сетка.

Дополнительную фиксацию обеспечивают тарельчатые пластиковые дюбеля. Их берется 4-5 штук на плиту. Укладывание листов изоляции выполняется в шахматном порядке, швы задуваются пеной. Утеплитель требует защиты слоем штукатурки. Для прочной адгезии под раствор крепится армирующая сетка.

Утепление пола изделиями CARBON ECO особенно актуально для первого этажа здания. Укладывание плит производится после создания песчано-щебневой отсыпки и покрытия ее слоем гидроизоляции. Материал в области стыков проклеивается скотчем или полностью накрывается полиэтиленом. Эта процедура предотвращает попадание цементного раствора между листами XPS. Сверху теплоизоляции крепят в два слоя гипсокартон или выполняют бетонную стяжку под финишное покрытие. При монтаже «теплого пола» греющий кабель раскладывается на плитах утеплителя, и заливается цементным раствором.

Теплоизоляция плоской кровли плитами Карбон начинается с предварительного наплавления гидроизоляции. Плиты укладываются на рулонное полотно с разбежкой швов. Сверху материал накрывается балластом, например, гравием.

Сверху материал накрывается балластом, например, гравием.

Типы изделий из углеродного волокна и их особенности

Углеродные волокна, обладающие превосходными характеристиками, находят широкое применение. Поставщики могут обеспечить, используя различное сырье и применяя различные производственные процессы, широкий ассортимент волокон с различными характеристиками. Ниже вы найдете различные типы и соответствующие характеристики волокон.

Два типа по сырью

Углеродное волокно типа PAN

Тип волокна, полученного путем карбонизации предшественника ПАН (ПАН: полиакрилонитрил), обладающего высокой прочностью на растяжение и высоким модулем упругости, широко применяемого для конструкционных композитных материалов в аэрокосмической и промышленной сфере, а также товаров для спорта и отдыха.

Углеродное волокно

Другой тип волокна, полученный путем карбонизации предшественника нефти/каменноугольного пека, обладающий обширными свойствами от низкого модуля упругости до сверхвысокого модуля упругости. Волокна со сверхвысоким модулем упругости широко используются в компонентах с высокой жесткостью и в различных целях, поскольку они обладают высокой теплопроводностью и/или электропроводностью.

Волокна со сверхвысоким модулем упругости широко используются в компонентах с высокой жесткостью и в различных целях, поскольку они обладают высокой теплопроводностью и/или электропроводностью.

Типы по механическим свойствам

Тип со сверхвысоким модулем упругости (UHM)

Модуль упругости при растяжении: 600 ГПа или выше

Прочность на растяжение: 2500 МПа или выше

Тип с высоким модулем упругости (HM)

Модуль упругости при растяжении: 350-600 ГПа

Прочность на растяжение: 2500 МПа или выше

Промежуточный модуль упругости (IM)

Модуль упругости при растяжении: 280-350 ГПа

Прочность на растяжение: 3500 МПа или выше

Стандартный модуль упругости (HT)

Модуль упругости при растяжении: 200-280 ГПа

Прочность на растяжение: примерно 2500 МПа или выше

Тип с низким модулем упругости (LM)

Модуль упругости при растяжении: 200 ГПа или ниже

Прочность на растяжение: 3500 МПа или ниже

Типы углеродного волокна по вторичной обработке

Существует два типа углеродных волокон: нить и штапель. При последующей обработке волокнам придают разновидности формы конечного продукта.

При последующей обработке волокнам придают разновидности формы конечного продукта.

Углеродное волокно против стали | Элемент 6 Композиты

Стальуже давно используется для создания прочных, долговечных и жестких конструкций. Углеродное волокно является относительно недавним дополнением к конструкционным материалам, но его свойства впечатляют и уникальны. Ниже приводится анализ свойств этих двух материалов и несколько примеров отраслей, которые переходят на углеродное волокно.

Что такое углеродное волокно?

Углеродное волокно состоит из углерода, природного элемента, и обладает высокой прочностью на разрыв благодаря своей кристаллической структуре. Он используется для изготовления высокопрочных, легких композитных деталей с волокном, внедренным в полимерную матрицу. Физика углерода делает его очень прочным и невероятно жестким. Модуль упругости (измерение сопротивления материала деформации) для углеродных волокон составляет от 150 до 760 гигапаскалей (ГПа).Широкий диапазон обусловлен тем, что производственный процесс может быть изменен для адаптации жесткости и прочности. Прочность на растяжение углеродного волокна является одной из самых высоких среди всех доступных материалов. Хотя многие материалы, в том числе сталь, могут иметь высокую жесткость и прочность на растяжение, реальными преимуществами углеродного волокна являются его отношение прочности к весу и жесткости к весу из-за его низкой плотности (около 1,6 г/см 3) . Это позволяет материалам из углеродного волокна иметь высокую прочность на растяжение при легком весе.Таким образом, он идеально подходит для промышленного применения, например:

Физика углерода делает его очень прочным и невероятно жестким. Модуль упругости (измерение сопротивления материала деформации) для углеродных волокон составляет от 150 до 760 гигапаскалей (ГПа).Широкий диапазон обусловлен тем, что производственный процесс может быть изменен для адаптации жесткости и прочности. Прочность на растяжение углеродного волокна является одной из самых высоких среди всех доступных материалов. Хотя многие материалы, в том числе сталь, могут иметь высокую жесткость и прочность на растяжение, реальными преимуществами углеродного волокна являются его отношение прочности к весу и жесткости к весу из-за его низкой плотности (около 1,6 г/см 3) . Это позволяет материалам из углеродного волокна иметь высокую прочность на растяжение при легком весе.Таким образом, он идеально подходит для промышленного применения, например:

- Робототехника

- Метрология

- Наземные транспортные средства

- Ветряные турбины

Во многих из этих применений более тяжелые материалы потребляют больше энергии, со временем вызывают повышенный износ и/или делают высокоэффективные конструкции трудными или невозможными.

Как сравнить сталь?

Стальдолгое время была популярным материалом из-за ее высокого модуля упругости около 200 ГПа.Эта жесткость и его относительное изобилие сделали его повсеместным материалом для производства. Но при плотности около 8 г/см 3 его вес может быть очень тяжелым для машин, которые он предназначен для укрепления. Это примерно в 5 раз больше веса материалов из углеродного волокна, которые обеспечивают такую же или лучшую жесткость.

Каковы некоторые распространенные области применения углеродного волокна?

Углеродное волокно можно использовать для производства самых разных продуктов. Все, что должно быть жестким и легким, является идеальным кандидатом для композитных материалов из углеродного волокна.Это популярные варианты чехлов для телефонов, поскольку они обеспечивают высокий уровень защиты от повреждений. Они все чаще используются в дронах и беспилотных летательных аппаратах (БПЛА), где малый вес способствует более легкой конструкции и большей полезной нагрузке. В автомобильной промышленности новые достижения в технологии углеродного волокна могут снизить вес автомобиля почти вдвое. Кроме того, углеродное волокно не страдает от теплового расширения стали или алюминия. Столы для медицинской визуализации выигрывают от прочности и жесткости углеродного волокна, сохраняя критические размеры под нагрузкой и не ломаясь с течением времени даже после высоких доз рентгеновского и гамма-излучения.

В автомобильной промышленности новые достижения в технологии углеродного волокна могут снизить вес автомобиля почти вдвое. Кроме того, углеродное волокно не страдает от теплового расширения стали или алюминия. Столы для медицинской визуализации выигрывают от прочности и жесткости углеродного волокна, сохраняя критические размеры под нагрузкой и не ломаясь с течением времени даже после высоких доз рентгеновского и гамма-излучения.

Насколько легко резать углеродное волокно по сравнению со сталью?

Углеродное волокно легче резать, чем сталь. Его малый вес облегчает обращение, а вращающиеся колеса или пилы с алмазными или карбидно-вольфрамовыми лезвиями легко режут композит из углеродного волокна и упрощают создание прототипов.

Несмотря на то, что сталь является надежным материалом, постоянный прогресс в производстве углеродного волокна делает этот материал постоянно развивающимся источником инноваций. Создайте прототип из углеродного волокна с помощью Element 6 Composites и воплотите свой дизайн в жизнь.

Материал следующего прорыва в 20 раз прочнее — полнометражный фильм — «Автомобиль и водитель»

Углеродная нанотрубка. Прочность нанотрубки обусловлена плотными связями, соединяющими каждый атом углерода.Из номера

за апрель 2015 г.Теперь, когда композиты из углеродного волокна перекочевали из мира автоспорта в бюджетные серийные автомобили, такие как BMW i3 и Chevrolet Corvette, что дальше? Есть ли еще один прорывной материал, который перевернет наши ожидания прочности, жесткости и веса, как углеродное волокно?

Углеродные нанотрубки будут.Представьте себе крошечную трубку со стенками из атомов углерода, аккуратно связанных друг с другом. «Нано» часть названия происходит от нанометра, что означает одну миллиардную часть метра. Каждая углеродная нанотрубка имеет диаметр всего один нанометр, что в 2000 раз меньше, чем нить из углеродного волокна. Но более значительными, чем размер, являются существенные различия в кристаллической структуре и физических свойствах углеродных нанотрубок и углеродного волокна. В отличие от аккуратно организованной, плотно связанной конфигурации нанотрубки, углеродное волокно представляет собой то, что квантовые химики называют турбостратным, имея в виду плоские слои, каждый из которых имеет толщину в один атом углерода, уложенные друг на друга несколько беспорядочно.Превосходная кристаллическая структура углеродных нанотрубок, связанных атомами, делает их самым прочным и жестким материалом, известным человеку, и почти в 20 раз прочнее на фунт, чем углеродное волокно.

В отличие от аккуратно организованной, плотно связанной конфигурации нанотрубки, углеродное волокно представляет собой то, что квантовые химики называют турбостратным, имея в виду плоские слои, каждый из которых имеет толщину в один атом углерода, уложенные друг на друга несколько беспорядочно.Превосходная кристаллическая структура углеродных нанотрубок, связанных атомами, делает их самым прочным и жестким материалом, известным человеку, и почти в 20 раз прочнее на фунт, чем углеродное волокно.

: по сравнению с нанотрубкой турбостратная структура углеродного волокна более беспорядочна и слабее.

Нанотрубки выращивают в печах путем испарения углеродных частиц с помощью лазера. Хотя это не то, что вы можете сделать дома, разрабатываются процессы для коммерциализации различных наноматериалов.Возможности использования обширны. Профессор машиностроения Массачусетского технологического института Джон Харт предсказывает, что начало процесса производства автомобилей на наноуровне в конечном итоге приведет к созданию более легких кузовов, более эффективных каталитических нейтрализаторов, более тонкой краски и улучшенной теплоотдачи трансмиссии.

Zyvex Technologies в Колумбусе, штат Огайо, является пионером в области углеродных нанотехнологий с более чем десятилетним опытом разработки материалов для аэрокосмической, морской, спортивной и автомобильной промышленности.Фирма производит Arovex, углеродное волокно, армированное углеродными нанотрубками и графеном (лист углерода толщиной в один атом). Zyvex утверждает, что Arovex обеспечивает почти вдвое большую устойчивость к излому, чем обычное углеродное волокно. Гонщики используют двухкомпонентный эпоксидный клей Epovex, обогащенный углеродными нанотрубками, для ремонта поврежденных в результате аварии ванн из углеродного волокна. Epovex обеспечивает высокую прочность, устойчивость к отслаиванию и превосходную гибкость.

Столь же удивительна цена Epovex, которая составляет примерно 1 доллар за унцию, или примерно столько же, сколько стоит суперклей.Это не означает, что клеи, армированные углеродными нанотрубками, находятся на пути к вашему местному строительному магазину. До тех пор, пока влияние наноматериалов на ваше тело и внутри него не будет изучено, они останутся в списках наблюдения EPA и OSHA.

До тех пор, пока влияние наноматериалов на ваше тело и внутри него не будет изучено, они останутся в списках наблюдения EPA и OSHA.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти дополнительную информацию об этом и подобном контенте на сайте piano.io.

Углеродные материалы для передовых технологий

Описание

Написание этой книги вдохновлено семинаром Американского углеродного общества под названием «Углеродные материалы для передовых технологий», который проводился Национальной лабораторией Ок-Ридж в 1994 году.Глава 1 содержит обзор углеродных материалов и подчеркивает структуру и химическую связь в различных формах углерода, включая четыре аллотропных формы: алмаз, графит, карбины и фуллерены. Кроме того, обсуждаются аморфные углеродные и алмазные пленки, углеродные наночастицы и искусственный углерод. Наиболее недавно открытые аллотропы углерода, то есть фуллерены, наряду с углеродными нанотрубками, более подробно обсуждаются в главе 2, где их взаимосвязь между структурой и свойствами рассматривается в контексте передовых технологий для материалов на основе углерода. Также рассмотрены синтез, структура и свойства фуллеренов и нанотрубок, а также модификация структуры и свойств путем легирования. Рассмотрены потенциальные применения этого нового семейства углеродных материалов. Производство и применение адсорбирующих углеродных волокон обсуждаются в главе 3. Производство, структура и свойства высокоэффективных волокон рассматриваются в главе 4, а производство и свойства выращенных из паровой фазы волокна и их композиты описаны в главе 5.Свойства и области применения новых композитов низкой плотности, разработанных в Окриджской национальной лаборатории, описаны в главе 6. Уголь является важным источником энергии и богатым источником углерода. Производство инженерных углей и графита из угля методом экстракции растворителем описано в главе 7. Применение активированных углей обсуждается в главах 8–10, включая их использование в автомобилестроении в качестве уловителей потерь при испарении (глава 8) и в автомобильных резервуарах для хранения природного газа (Глава 9).

Также рассмотрены синтез, структура и свойства фуллеренов и нанотрубок, а также модификация структуры и свойств путем легирования. Рассмотрены потенциальные применения этого нового семейства углеродных материалов. Производство и применение адсорбирующих углеродных волокон обсуждаются в главе 3. Производство, структура и свойства высокоэффективных волокон рассматриваются в главе 4, а производство и свойства выращенных из паровой фазы волокна и их композиты описаны в главе 5.Свойства и области применения новых композитов низкой плотности, разработанных в Окриджской национальной лаборатории, описаны в главе 6. Уголь является важным источником энергии и богатым источником углерода. Производство инженерных углей и графита из угля методом экстракции растворителем описано в главе 7. Применение активированных углей обсуждается в главах 8–10, включая их использование в автомобилестроении в качестве уловителей потерь при испарении (глава 8) и в автомобильных резервуарах для хранения природного газа (Глава 9). Применение активированного угля в адсорбционных тепловых насосах и холодильниках обсуждается в главе 10. В главе 11 рассказывается об использовании углеродных материалов в быстро развивающемся применении литий-ионных аккумуляторов в бытовой электронике. Роль углеродных материалов в ядерных системах обсуждается в главах 12 и 13, где рассматриваются приложения термоядерных устройств и реакторов деления, соответственно. В Главе 12 обсуждаются основные технологические проблемы использования углерода в качестве материала для облицовки плазмы в контексте современных и будущих термоядерных токамаков.Основные конструктивные особенности реакторов с графитовым замедлителем (включая системы с газовым, водяным охлаждением и охлаждением расплавленной солью) рассматриваются в главе 13, а также обсуждаются воздействия реактора на окружающую среду, такие как радиационное повреждение и радиолитическая коррозия. Качественное и количественное поведение графита при разрушении обсуждается в главе 14. Рассмотрены приложения механики линейно-упругого разрушения и механики упруго-пластического разрушения к графиту, а также сообщается об исследовании роли мелких дефектов в ядерном графите.

Применение активированного угля в адсорбционных тепловых насосах и холодильниках обсуждается в главе 10. В главе 11 рассказывается об использовании углеродных материалов в быстро развивающемся применении литий-ионных аккумуляторов в бытовой электронике. Роль углеродных материалов в ядерных системах обсуждается в главах 12 и 13, где рассматриваются приложения термоядерных устройств и реакторов деления, соответственно. В Главе 12 обсуждаются основные технологические проблемы использования углерода в качестве материала для облицовки плазмы в контексте современных и будущих термоядерных токамаков.Основные конструктивные особенности реакторов с графитовым замедлителем (включая системы с газовым, водяным охлаждением и охлаждением расплавленной солью) рассматриваются в главе 13, а также обсуждаются воздействия реактора на окружающую среду, такие как радиационное повреждение и радиолитическая коррозия. Качественное и количественное поведение графита при разрушении обсуждается в главе 14. Рассмотрены приложения механики линейно-упругого разрушения и механики упруго-пластического разрушения к графиту, а также сообщается об исследовании роли мелких дефектов в ядерном графите.

В чем разница между Kevlar® и углеродным волокном?

Кевлар

О чем вы думаете, когда слышите название Кевлар? Большинство людей думают о пуленепробиваемых жилетах. Вы можете не подумать о DuPont™, но этот материал был разработан компанией DuPont™ еще в 1964 году польско-американским химиком Стефани Кволек.

Знаете ли вы, что кевлар можно использовать в различных отраслях промышленности? Вы можете найти его в повседневных приложениях, таких как:

— шины для автомобилей и велосипедов

— плиты для грузов

— паруса и канат

— перчатки, носки и багаж

— рабочие ботинки

— тормозные колодки 9003

— Средства защиты

— Герметики

Кевлар — синтетическое волокно, относящееся к группе арамидных волокон, обладающее термостойкостью.Кевлар и номекс входят в эту группу. Синтетические волокна — это волокна, синтезированные путем химического синтеза, в отличие от натуральных волокон, полученных из живых организмов. Синтетические волокна создаются путем выдавливания волокнообразующего материала через фильеры, образуя волокно.

Синтетические волокна создаются путем выдавливания волокнообразующего материала через фильеры, образуя волокно.

Кевлар имеет высокомодульный тип, используемый в основном в волоконно-оптических кабелях, текстильной промышленности, канатах, кабелях, пластиковой арматуре и композитных материалах для аэрокосмической, автомобильной, оборонной, энергетической, потребительской, электронной, медицинской и тяжелой промышленности. немного.Инженерное командование военно-морских сооружений изучило возможности кевларовой веревки для использования в морской инженерии и строительстве, в результате чего были разработаны инновационные конструкции и области применения, обеспечиваемые невероятной прочностью на растяжение и плавучестью кевлара. Кевларовое волокно имеет прочность на растяжение, сравнимую с прочностью углеродного волокна, модуль между модулями стекловолокна и углеродного волокна и более низкую плотность, чем у обоих.

Арамидный кевлар используется для изготовления высокоэффективных композитных материалов, где важны малый вес, высокая прочность и жесткость, устойчивость к повреждениям, а также сопротивление усталости и разрушению под напряжением. Markforged считает, что армирование Onyx, Onyx FR и даже Nylon White с помощью кевлара позволяет инженерам и проектировщикам деталей создавать чрезвычайно универсальные детали. Кевлар может претерпевать значительные изменения в низкотемпературных средах, вплоть до 320 ° F (-196 ° C), и не проявляет охрупчивания или деградации, а также в средах с электронным излучением, поскольку электронное излучение не вредно для кевлара. Однако кевлар чувствителен к УФ (ультрафиолетовому) свету.

Markforged считает, что армирование Onyx, Onyx FR и даже Nylon White с помощью кевлара позволяет инженерам и проектировщикам деталей создавать чрезвычайно универсальные детали. Кевлар может претерпевать значительные изменения в низкотемпературных средах, вплоть до 320 ° F (-196 ° C), и не проявляет охрупчивания или деградации, а также в средах с электронным излучением, поскольку электронное излучение не вредно для кевлара. Однако кевлар чувствителен к УФ (ультрафиолетовому) свету.

Конструкторы могут разрабатывать безопасные, прочные, жесткие, легкие и устойчивые к окружающей среде, применению и условиям нагрузки детали, печатая их непрерывными волокнами.Разрабатывая детали с помощью CFF (непрерывного изготовления нитей), разработчики процессов могут использовать прочность кевлара на растяжение (на растяжение или растяжение), которая более чем в восемь раз выше, чем у стальной проволоки.

Нить Markforged Kevalr

Армирование CFF позволяет любому конструктору изготавливать композитные детали с металлической прочностью, повышать долговечность детали (срок службы) и оптимизировать прочность детали там, где это необходимо больше всего. Кевлар также имеет очень большой диапазон пластической деформации, и когда он выходит из строя, он делает это по одной нити за раз и даже изгибается или падает вместо того, чтобы ломаться.У него гораздо более предсказуемый и простительный режим отказа по сравнению с другими волокнами, такими как углеродное волокно.

Кевлар также имеет очень большой диапазон пластической деформации, и когда он выходит из строя, он делает это по одной нити за раз и даже изгибается или падает вместо того, чтобы ломаться.У него гораздо более предсказуемый и простительный режим отказа по сравнению с другими волокнами, такими как углеродное волокно.

Посмотрите видео: удары молотком по деталям из АБС-пластика (синий), PLA (красный) и армированного кевларом оникса (черный) Посмотрите видео: медленное движение кевлара в машине Instron выходит из строя, запуск через 2:00 минуты (Научный канал, 2017).

Уникальные свойства кевларового волокна:

— Очень низкое растяжение

— Высокая прочность на растяжение

— Очень высокое отношение прочности к весу

— Отличная усталостная прочность

— Хорошие характеристики в широком диапазоне температур

— Не таять; разлагается при 800°F — 900°F (от 427°C до 482°C)

— Низкая ползучесть

— Без усадки

— Хорошая химическая стабильность