| BREMBO | P56046 | Колодки тормозные Brembo, INFINITI, NISSAN, RENAULT, SUZUKI | INFINITI FX, G, M35, M45, NISSAN Altima, Cube, Dualis, Elgrand, Maxima, Murano, Qashquai, Serena, Teana, Tiida, Versa, X-Trail, RENAULT Koleos, SUZUKI Landy |

| BREMBO | P24061 | Колодки тормозные Brembo, FORD, MAZDA, VOLVO | FORD C-Max, Ecosport, Escape, Focus, Grand, Kuga, MAZDA 3, 5, Axela, Premacy, VOLVO C30, C70, S40, V40, V50 |

| BREMBO | P85072 | Колодки тормозные Brembo, AUDI, SEAT, SKODA, VW | AUDI A2, A3, SEAT Altea, Ibiza, Leon, Toledo, SKODA Citigo, Fabia, Laura, Octavia, Praktik, Roomster, Yeti, VW Beetle, Bora, Caddy, Derby, Golf, Jetta, New, Novo, Polo, Rabbit, Up, Vento |

| BREMBO | P78013 | Колодки тормозные Brembo, передние, SUBARU | SUBARU BRZ, Forester, Impreza, Lagcy, Liberty, Outback |

| BREMBO | P83066 | Колодки тормозные Brembo, LEXUS, MITSUBISHI, TOYOTA | LEXUS GX, MITSUBISHI Montero, Pajero, Shogun, TOYOTA 4, FJ, Fortuner, Hilux, Land, SW4, Tacoma, Tundra |

| BREMBO | P83024 | Колодки тормозные Brembo, передние, LEXUS, MITSUBISHI, TOYOTA | LEXUS GX, MITSUBISHI Montero, Pajero, Shogun, TOYOTA Prado |

| KASHIYAMA | D6108 | Колодки тормозные KASHIYAMA, передние, MITSUBISHI | MITSUBISHI Lancer, Outlander |

| KASHIYAMA | D1261 | Колодки тормозные KASHIYAMA, передние, LADA, NISSAN, RENAULT, SUZUKI | LADA Largus без ABS, NISSAN Almera, RENAULT Duster, SUZUKI Swift III 05- |

| KASHIYAMA | D6124 | Колодки тормозные KASHIYAMA, задние, MITSUBISHI | MITSUBISHI Lancer, Outlander |

| KASHIYAMA | D1244M | Колодки тормозные KASHIYAMA, задние, NISSAN | NISSAN Murano, Qashquai, Tiida |

| KASHIYAMA | D6039M | Колодки тормозные KASHIYAMA, передние, MITSUBISHI | MITSUBISHI Outlander, Outlander XL, Space Wagon |

| KASHIYAMA | D1276 | Колодки тормозные KASHIYAMA, передние, NISSAN | NISSAN X-Trail, Qashquai |

| KASHIYAMA | D2268 | Колодки тормозные KASHIYAMA, передние, TOYOTA | TOYOTA RAV-4 06- |

| KASHIYAMA | D2270 | Колодки тормозные KASHIYAMA, передние, TOYOTA | TOYOTA Camry 06- |

| KASHIYAMA | D6128M | Колодки тормозные KASHIYAMA, передние, MITSUBISHI | MITSUBISHI L200 2. |

| NIBK | PN0537 | Колодки тормозные NIBK, передние, KIA | KIA RIO III 11- 12- |

| NIBK | PN0538 | Колодки тормозные NIBK, задние, HYUNDAI, KIA | HYUNDAI Solaris 10-, I30 11- 13-, I40 11-, KIA RIO 11- 12-, Ceed 12- 13-, Optima 2.0 12- |

| NIBK | PN3233 | Колодки тормозные NIBK, CITROEN, MITSUBISHI, PEUGEOT | CITROEN C-Crosser, MITSUBISHI 3000, AirTrek, Aspire, Sedia, Challenger, Colt/Rodeo, Delica, Eclipse, Eterna, FTO, Galant, Grandis, GTO, G-Wagon, Lm Lancer, Legnum, Libero, Magna, Mighty, Montero, Nimbus, Outlander, Pajero, PHEV, Shogun, Sigma, Space, Strada, Triton, Verada, PEUGEOT 4007 |

| NIBK | PN1243 | Колодки тормозные NIBK, задние, TOYOTA | TOYOTA 4runner 04-08, Hilux 02-05, Land Cruiser 90-04 |

| NIBK | PN0436 | Колодки тормозные NIBK, задние,HYUNDAI | HYUNDAI Accent 1. 4/1.6L 05-, Accent usa 1.4/1.6L 06-, i30 1.4/1.6/2 4/1.6L 05-, Accent usa 1.4/1.6L 06-, i30 1.4/1.6/2 |

Классификация тормозных колодок машины по «цена-качество»

Колодки машины состоят из металлической базы и специальной фрикционной накладки, которая обеспечивает процесс активного торможения. Рассмотрим классификацию по соотношению «цена/качество» и какие колодки для автомобиля лучше выбрать.

Что влияет на торможение

Главной характеристикой тормозов автомобиля является коэффициент трения «диск — колодка» — μ (мю). Чем он больше, тем интенсивнее автомобиль замедляется при одинаковом усилии на педали тормоза, пока не блокируется колеса и не срабатывает АБС. Например, для обычного торможения коэффициент трения μ=0,4 порадует мягкими и «цепкими» тормозами. Уменьшение μ до 0,35 озадачит высоким усилием на педали тормоза. Коэффициент трения μ напрямую зависит от используемых материалов при изготовлении. Рассмотрим типы колодок для автомобилей.Типы тормозных колодок

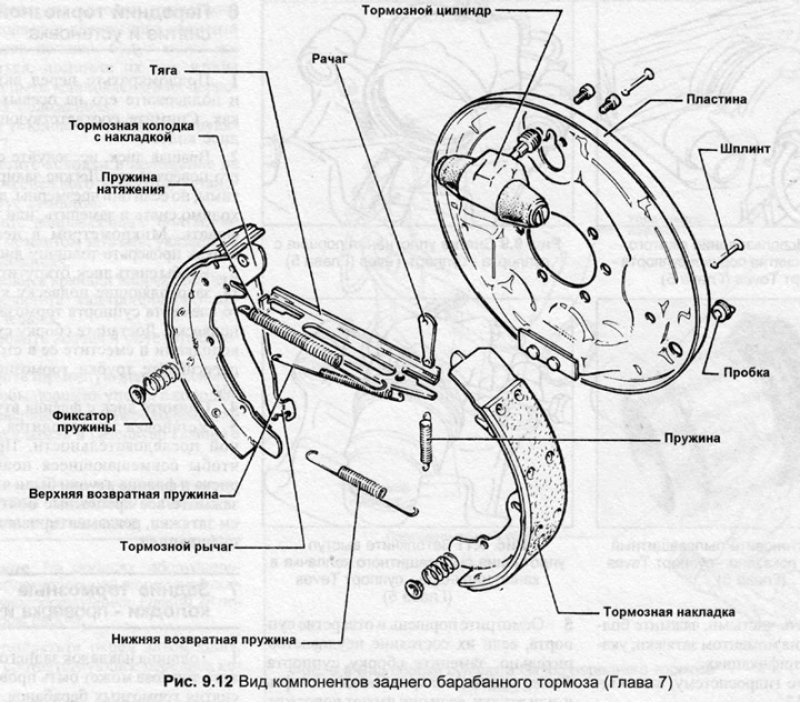

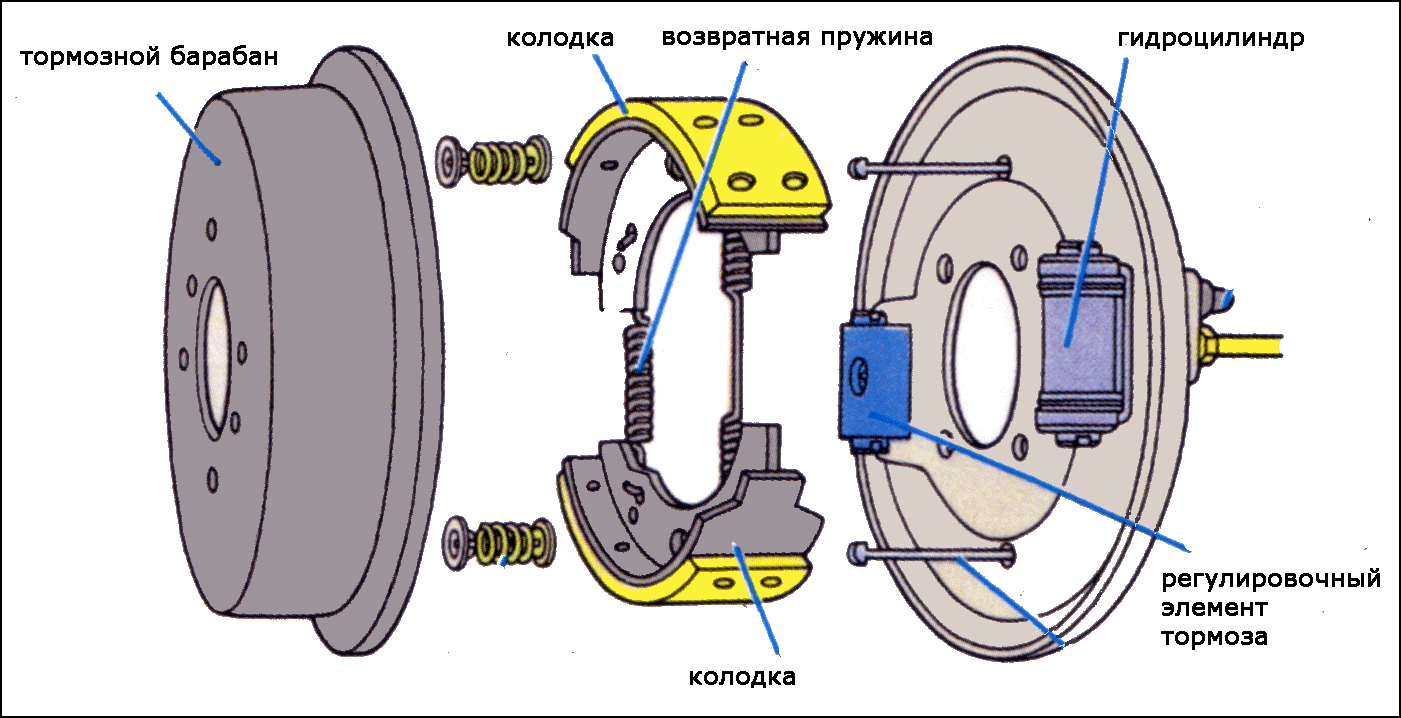

Тормозная колодка прижимается к поверхности тормозного диска или барабана, поэтому используется деление на следующие типы: барабанные или дисковые.

- Низкометаллические. В состав таких накладок вводится от 10 до 30% процентов металлов (меди или стали). Остальные компоненты — органические материалы. Этот вид создает больше шума, а также выделяется много угольной пыли (чёрного цвета) при работе.

- Полуметаллические. Их композиция на 30 – 65% составлена из металлов (стали или меди), а также из графита. Состав дополнен другими неорганическими материалами и связующими веществами. Они шумят и способны увеличивать степень износа тормозов, зато являются более долговечными.

- Керамические. В состав этих передовых современных колодок входят керамические волокна и цветные металлы. Они стоят дорого, но зато дольше служат, не увеличивают износ, работают тише.

- Органические, или безасбестовые. Для создания такого типа изделий используются следующие компоненты: кевларовые волокна, смолы, резина, углерод и даже стекло. Они слабо влияют на износ тормозов, обеспечивают мягкое и плавное торможение, менее шумные, зато быстро выходят из строя, пылят, пачкая всю тормозную систему.

Классификация по «цена-качество»

Не существует единого рецепта фрикционной смеси – каждый производитель пользуется собственными разработками. В зависимости от сегмента машины используются как самые простые типы накладок, так и более сложные, снабженные противошумными накладками и специальными добавками. Колодки для авто также принято делить на:

В зависимости от сегмента машины используются как самые простые типы накладок, так и более сложные, снабженные противошумными накладками и специальными добавками. Колодки для авто также принято делить на:- Высшую категорию;

- среднюю категорию;

- третью или низшую категорию.

Высшая категория

К ней относятся детали с качеством оригинально поставщика. Т.е. производитель поставляет продукцию на конвейеры авто заводов и рынок запчастей. Тормозные колодки оригинального качества занимает 80% рынка. Есть ли разница между «конвейерной» продукцией и теми, что поставляются на рынок запчастей? На конвейеры авто заводов поставляют изделия с предварительной термообработкой, чтобы при тестах машина показала наилучшие характеристики. На рынок запчастей идут уже без термообработки, их нужно «дожигать» автолюбителям в процессе эксплуатации и состав у них проще. Даже если купите колодки под оригинальным брендом, они имеют более простой состав чем «конвейерные». Есть разница в ресурсе и агрессивности к тормозному диску, но в пользу изделий поставляемых на рынок запчастей. Производители конвейерной продукции жертвуют ресурсом для лучшего торможения в тестах и повышения коэффициента трения μ. А продукция, которая идет на вторичный рынок имеет больший ресурс и дольше «ходит».

Есть разница в ресурсе и агрессивности к тормозному диску, но в пользу изделий поставляемых на рынок запчастей. Производители конвейерной продукции жертвуют ресурсом для лучшего торможения в тестах и повышения коэффициента трения μ. А продукция, которая идет на вторичный рынок имеет больший ресурс и дольше «ходит».Средняя категория

При выпуске данной продукции производитель может допускать незначительные (до 10%) конструкторские и технологические «вольности», отступая от документации автомобильных производителей. При этом соблюдается все правила сертификации, получения разрешений на эксплуатацию. Особо важно при этом учитывать соответствие ECE R-90, т.к. продажу колодок, не отвечающих этому стандарту, запрещена.Производители средней категории нацелены на свой сегмент рынка (хорошее качество/приемлемая цена), их доля составляет 40%.

При сопоставимом качестве, они имеют меньшую стоимость. Наблюдается «выдавливание» этой продукции с рынка изделиями среднего уровня известных брендов (Brembo, TRW, Bosch). Это объясняется психологией автолюбителей, которые ориентируются на имя марки.

При сопоставимом качестве, они имеют меньшую стоимость. Наблюдается «выдавливание» этой продукции с рынка изделиями среднего уровня известных брендов (Brembo, TRW, Bosch). Это объясняется психологией автолюбителей, которые ориентируются на имя марки.Третья категория

Составляют огромное количество более-менее известных торговых марок, «не дотягивающих» до среднего уровня. Эта продукция самостоятельных предприятий или дочерних компаний известных производителей. Хотя многие из них прошли соответствующую сертификацию и обеспечивают необходимую безопасность, уровень качества явно «хромает». Покупать их не рекомендуется.Покупая колодки для машины обращайте внимание не только на бренд, но также на комбинацию букв и цифр вслед за ним. В ней производителем зашифрован состав фрикционного материала накладок. Например, Ferodo DS3000 — дорогие колодки спортивного назначения, а Ferodo TAR527B имеют «экономичный» состав. Хотя предназначены для одной машины.

Не факт, что «спортивная» линейка продукции подойдёт для стандартных условий эксплуатации.

Какие бывают производители

Качественные колодки от достойного производителя хорошо упакованы, имеют необходимую маркировку ECE R90 (R-90 или 90R), что означает прохождение европейской сертификации. Лучшими производителями считаются следующие:- Ferodo – известный производитель «спортивных» колодок.

- Brembo – любимая марка любителей спортивной езды.

- ATE – премиум производитель дорогостоящих и очень качественных изделий.

- Bendix – компания входит в состав международной корпорации Honeywell International, Inc. Один из крупнейших мировых производителей компонентов тормозных систем.

- Remsa – выпускают продукцию для городского использования, практичные и качественные.

- Jurid – немецкие тормозные колодки хорошего качества, изготовленные на базе передовых технологий.

- Pagid – поставляет штатные изделия для первичной комплектации автомобилей AUDI Q7, TT, Porsche Cayenne, VW Golf R32.

- Textar – отлично подходит для спортивного стиля вождения машины, больших скоростей.

- Bosch – немецкое качество здесь говорит само за себя. Подойдут любителям классического городского стиля вождения.

- Lucas/TRW — неплохой заменить штатных изделий.

Если собираетесь менять колодки автомобиля, то выбирайте по возможности фирменные или оригинальные. Если нет такой возможности — то лучше выбирать продукцию известных производителей со средней стоимостью. Особенно если заодно меняете тормозные диски. Покупать дешёвую продукцию из третьей ценовой категории для личного пользования не рекомендую. Качество плавает, часто они скрипят или свистят.

На что обратить внимание при выборе тормозных колодок — журнал За рулем

Выбирая подходящие тормозные колодки для автомобиля, мы решаем более приземленную задачу, чем разработка системы мгновенной остановки поездов. Однако и с колодками все не так просто. С чего начать поиски нужных колодок, куда смотреть, чему верить? Попробуем разобраться.

Какие имена на «тормозном рынке» России можно считать самыми надежными?

Поскольку высшая честь для производителя — поставлять комплектацию на конвейеры автозаводов, то можно назвать три имени: Federal-Mogul, TMD Friction и Galfer. Эти компании лидируют в первичной поставке тормозных колодок для европейского рынка по легковой тематике. Крупнейший поставщик — Federal-Mogul.

Это еще не все. Автозаводу отдельно взятые колодки не нужны: его интересуют тормозные системы «под ключ». В частности, колодки должны быть совместимы различными электронными устройствами тормозной системы (ABS, EBD, EDS, ASR и т.п). Вот почему на конвейер колодки поставляются через производителей тормозных систем, крупнейшими из которых для европейских автопроизводителей легковых автомобилей являются TRW, Brembo, Continental (ATE), Akebono, CBI.

На оригинальной колодке крупно нанесен логотип автопроизводителя и логотип производителя тормозной системы. Поэтому конечные потребители иногда ошибочно полагают, что бренд, относящийся к логотипу производителя тормозной системы, и есть бренд реального производителя тормозной колодки.

А на какие бренды в первую очередь смотреть в магазине?

Например, вот на эти: Ferodo,Wagner, Textar, Mintex, Pagid, Galfer, Brembo, ATE, TRW, Bosch, Icer, Remsa, LPR и др.

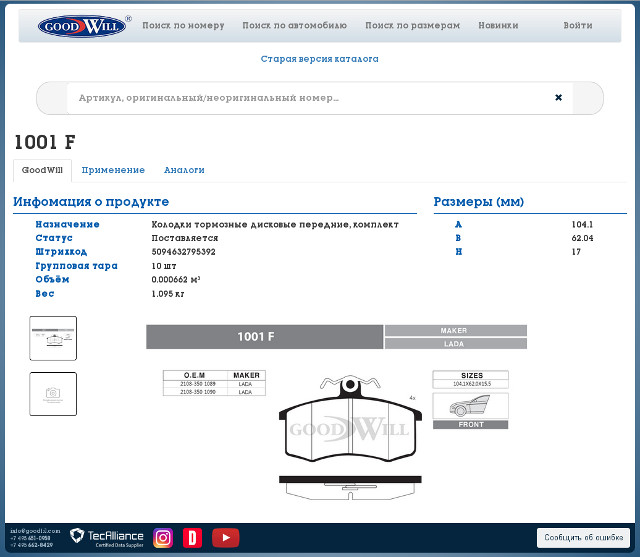

С чего начать выбор нужной мне колодки?

С номера оригинальной детали. Его найти несложно — в дилерском центре всегда подскажут. Деталь с таким номером могут производить несколько фирм. Но следует помнить, что оригинальная колодка будет по определению и самой дорогой. Если вопрос об экономии не стоит, то это — лучший выбор. Продукция, идущая на конвейер, распространяется в основном через авторизованные дилерские центры, но иногда поступает и в обычные автоцентры. Но уж если решили не экономить, то лучше платить у официалов. Это будет стопроцентное попадание «в оригинал».

А если хочется сэкономить? Тогда нас ждет продукция для вторичного рынка.

Чем вторичный рынок хуже первичного?

Ничем! Так обычно говорят производители. Мол, тот же конвейер, та же технология. Но не всегда это именно так. К примеру, если конвейерная колодка испытывается по десятку с лишним параметров, то ее вторичная подруга — преимущественно по трем. Это плотность крепления материала к несущей пластине, тест на сжимаемость фрикционного материала и динамометрические испытания по замеру трения. Это обязательные тесты для вторичного рынка Европы. На такую продукцию ставят клеймо R90 на соответствие одноименным правилам. Без этого клейма колодка не может быть продана на вторичном рынке в странах Евросоюза.

Но не всегда это именно так. К примеру, если конвейерная колодка испытывается по десятку с лишним параметров, то ее вторичная подруга — преимущественно по трем. Это плотность крепления материала к несущей пластине, тест на сжимаемость фрикционного материала и динамометрические испытания по замеру трения. Это обязательные тесты для вторичного рынка Европы. На такую продукцию ставят клеймо R90 на соответствие одноименным правилам. Без этого клейма колодка не может быть продана на вторичном рынке в странах Евросоюза.

Так чем же хуже вторичные колодки?

У них может быть несколько иной состав фрикционной смеси. Они могут чуть хуже тормозить, иметь меньший ресурс. Однако разница с оригиналом исчисляется несколькими процентами — не более.

Проблема совсем в другом. Соответствие правилам R90 не обсуждается — наличие клейма обязательно. Но номер такой колодки будет отличаться от оригинального, а потому для покупателя возможны приключения.

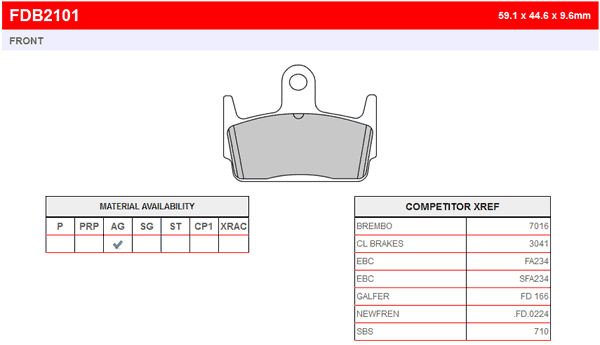

Какие — понятно, в общем-то… Предстоит обнаружить кросс-ссылку, которая выведет вас с номера оригинальной колодки на неоригинальную. Тут может помочь продавец — в профильных торговых точках всегда есть база данных: например, база TecDoc. В нее загружают информацию большинство серьезных поставщиков, в том числе и упомянутые выше.

Тут может помочь продавец — в профильных торговых точках всегда есть база данных: например, база TecDoc. В нее загружают информацию большинство серьезных поставщиков, в том числе и упомянутые выше.

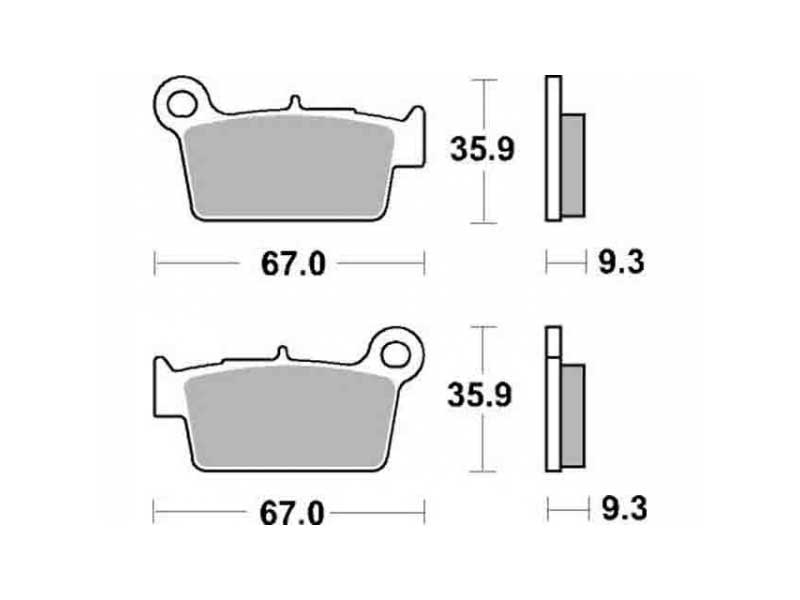

Перед покупкой желательно сопоставить свою старую колодку с новой: компьютеры тоже умеют подвирать. Но и тут возможны «приключения»: следует помнить, что различия по внешнему виду вполне допустимы! Колодки могут отличаться, допустим, покрытием, которое снижает вибрации и шум. Колодка премиум-класса имеет, как правило, металлическую антишумовую пластину. А вот колодки эконом-класса и среднего сегмента — резиновое, типа мастики, как правило, с неровной поверхностью. По своим характеристикам эти типы покрытий могут быть идентичными, но металлическая антишумовая пластина выглядит намного эстетичнее и меньше подвержена повреждениям в сравнении с покрытием типа мастики.

Можно ли ставить такие колодки на дорогую машину? Тут опять некоторое лукавство — многое зависит от владельца. Один даже «старушку» будет гонять к официалам, другой сразу же после окончания гарантии уйдет «налево». И в этом случае он будет искать только бюджетный вариант.

И в этом случае он будет искать только бюджетный вариант.

Где купить вторичную колодку?

Лучше всего — у тех же официалов: они, как правило, предлагают как оригинальные запчасти, так и более доступные по цене — для послегарантийных машин. Опять-таки, речь идет о надежности продавца.

Понятно, что к автодилерам поедут далеко не все, потому что изначальная цель поиска вторичных колодок была простая: сэкономить. Есть и более дешевые места — сетевые розничные магазины вроде «Авто-49», и интернет-магазины типа Exist. Но с этого момента опять начинается лотерея, потому что, не будучи специалистом, отличить колодки премиум-качества от собратьев более низкого ранга уже почти невозможно. Некоторые производители, например, Federal-Mogul (колодки Ferodo Premier) или Continental (колодки ATE), используют систему PrioSpot для защиты своей продукции от подделок. Однако простому смертному разобраться в этом очень тяжело.

Часто предлагают экзотику: скажем, полностью керамические колодки.

Что это за изделия?

Что это за изделия?Чаще всего это маркетинговый ход производителей. Практически любые колодки содержат керамику в том или ином процентном соотношении. В тех колодках, которые называют керамическими, как правило, процент содержания этих керамических частиц выше, чем в остальных.

Асбест — это плохо или нет?

Это идеальный материал для тормозных колодок. Он обладает высоким коэффициентом трения и стабильностью при высоких температурах. Почему его запретили — вопрос дискуссионный, но это уже давно свершившийся факт. Евросоюз отказался от него в середине 90-х. Взамен пошли органические соединения, сульфиды металлов, синтетические смазочные вещества и др. Раньше в асбестосодержащих колодках было около десятка компонентов, сейчас их 25.

А чем провинилась медь?

Ее тоже объявили вредной. И теперь автопроизводители требуют от поставщиков, чтобы они поставляли на конвейер колодки с нулевым или низким содержанием меди в составе фрикционной смеси. Первым автомобилем в Европе, который стал оснащаться немедесодержащими колодками, стало новое поколение Mercedes-Benz S-класса, анонсированного в 2014 году. А с сентября 2015 года список пополнил Audi A4 — на конвейер по его производству идут колодки с нулевым содержанием меди от Federal-Mogul по технологии Ferodo Eco-Friction. Такие колодки при той же себестоимости лучше тормозят. И у них меньшая степень износа. Немедесодержащая колодка щадящим образом относится к тормозному диску и обеспечивает износ в паре колодка/диск до 60% ниже, чем при использовании медьсодержащей колодки. Сейчас все идет к тому, что вскоре одна замена колодки будет приходиться на одну замену диска, поскольку срок службы тормозной колодки увеличивается.

Первым автомобилем в Европе, который стал оснащаться немедесодержащими колодками, стало новое поколение Mercedes-Benz S-класса, анонсированного в 2014 году. А с сентября 2015 года список пополнил Audi A4 — на конвейер по его производству идут колодки с нулевым содержанием меди от Federal-Mogul по технологии Ferodo Eco-Friction. Такие колодки при той же себестоимости лучше тормозят. И у них меньшая степень износа. Немедесодержащая колодка щадящим образом относится к тормозному диску и обеспечивает износ в паре колодка/диск до 60% ниже, чем при использовании медьсодержащей колодки. Сейчас все идет к тому, что вскоре одна замена колодки будет приходиться на одну замену диска, поскольку срок службы тормозной колодки увеличивается.

Кто служит дольше? Колодки или диск?

Сегодня — диск, конечно же. Как правило, 2–3 замены колодки — одна замена диска. Но диск не вечен, у него обычно есть маркировка по минимально допустимой толщине. Допустим она составляет 9 мм, однако человек упрямо может ездить до момента, пока диск не износится, скажем, до 4 мм. В этом случае выделяемое тепло уже не будет эффективно отводиться. Масса диска становится меньше, от перегрева он начинает деформироваться, его может «повести», а в худшем случае рабочая часть может отсоединиться от ступичной. Это — реальность.

В этом случае выделяемое тепло уже не будет эффективно отводиться. Масса диска становится меньше, от перегрева он начинает деформироваться, его может «повести», а в худшем случае рабочая часть может отсоединиться от ступичной. Это — реальность.

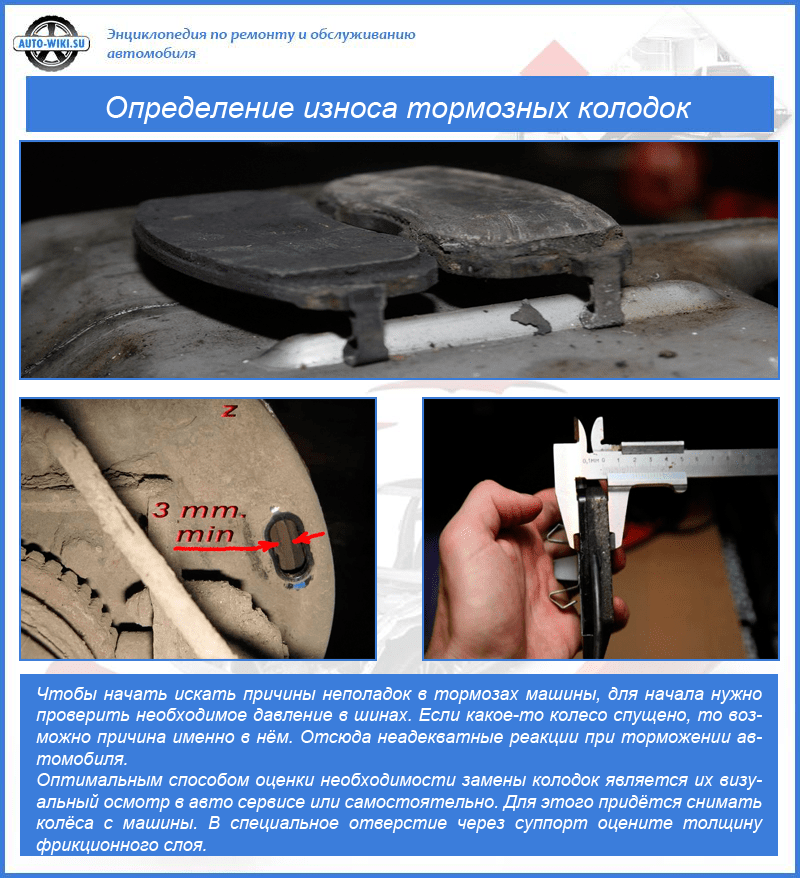

Когда надо заменять колодки?

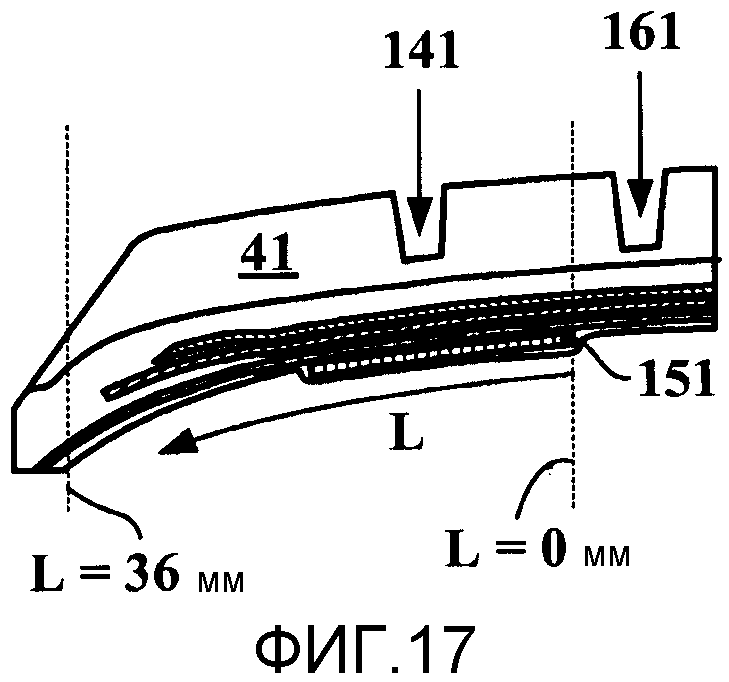

На большинстве современных автомобилей колодки оснащены датчиками износа. Принцип работы простой — электрический контакт интегрируется в структуру фрикционного материала тормозной колодки. Считается, что колодка подлежит замене, когда остаточная толщина фрикционного материала на несущей пластине достигает значения 3 мм. Если он меньше 3 мм, то колодку надо менять, даже если нет датчика износа. При производстве любой тормозной колодки на стальную несущую пластину наносят термоизоляционный слой толщиной 2–3 мм. Когда колодка изнашивается, вы уже тормозите не фрикционным материалом, а именно этим составом. А при полном износе со стальным диском контактирует уже стальная несущая пластина колодки — здесь уже начинается активный износ диска.

Нужно ли притирать новые колодки?

Да, это очень желательно. Общее пожелание понятно: в начальный период хорошо бы не ездить излишне активно, а также не перегружать машину. А рекомендуемый алгоритм притирки такой: торможение со скорости 80 км/ч до 30 км/ч — и так 20 раз с перерывом примерно 30 секунд. Это позволяет сгладить вершины микронеровностей пары колодка/диск.

Часто на форумах советуют применять колодки от другого автомобиля, отпилив от них лишнее «по месту»…

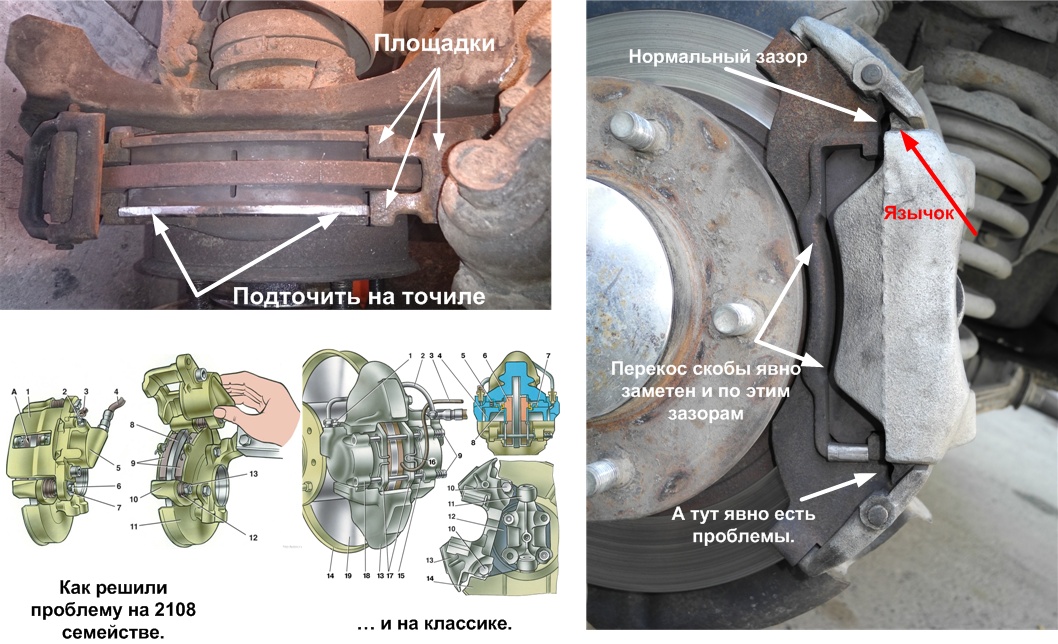

Вообще-то, ни один профессионал такого издевательства не посоветует, поскольку колодка — это критически важный элемент безопасности автомобиля. Но, если исходная колодка взята для премиум-автомобиля похожего класса, и фрикционная смесь обеспечивает требуемую эффективность торможения, скажем, тормозные диски одного размера, а мощность двигателя и модели более-менее схожи, то, в принципе, это не очень критично. Если отпилить колодку по размерам и она подойдет, то она, скорее всего, будет работать. Однако распиливание колодки — риск образования скрытых разрушений фрикционного материала, а также никакой гарантии по точной геометрии колодки. Это чревато заклиниванием колодки в суппорте в процессе эксплуатации. В общем, лучше не надо.

Однако распиливание колодки — риск образования скрытых разрушений фрикционного материала, а также никакой гарантии по точной геометрии колодки. Это чревато заклиниванием колодки в суппорте в процессе эксплуатации. В общем, лучше не надо.

Если фирма делает классные колодки, скажем, для BMW, то можно ли рассчитывать, что и для дешевой машины они будут того же качества?

Тут не нужно путать качество колодок и идентичность их характеристик. На ту же Калину это будут качественные колодки, но сделанные из совершенно другой смеси! Она подобрана под мощность двигателя и прочие характеристики автомобиля. Естественно она будет дешевле и меньше по размерам. Для Калины, вероятнее всего, она будет и более компактной.

Жесткие и мягкие колодки — это сленг?

Да. Производитель такие параметры не регламентирует. Главное назначение колодки — это эффективность торможения. А вот уже шум, понятно, что это нежелательное явление, вторичное. Первичное — это эффективность торможения и безопасность.

***

Все вышеприведенные советы по выбору колодок, на мой взгляд, хороши только для опытного человека, который «в теме». Что до новичков, то им искренно советую прибегнуть к помощи такого человека. В этом, на мой взгляд, нет ничего унизительного.

Счастливого пути!

Фото: компании-производители

что нужно знать о тормозных колодках

Автовладельцы нередко оперируют понятиями «жесткие» и «мягкие» в отношении тормозных колодок, а продавцы автозапчастей уверенно оценивают ассортимент того или иного производителя по этому параметру. В реальности — характеристики торможения зависят совсем от других параметров, а производители тормозных колодок отказываются понимать такую «градацию».

Владимир Огородов

Разработчики тормозных колодок понимают «жесткость» в буквальном смысле — как способность фрикционного материала сжиматься под нагрузкой. Этот параметр регулируется и согласно Европейскому стандарту испытаний тормозных колодок автомобилей ECE-R90 не должен превышать 2% при температуре окружающей среды и 5% при нагреве до 400 °С. Прежде всего, этот параметр нормируется для того, чтобы тормозные колодки обеспечивали адекватное «чувство педали тормоза». Дело в том, что «мягкие» колодки с хорошим коэффициентом трения и параметрами комфорта сделать проще, но тогда может пострадать безопасность.

Этот параметр регулируется и согласно Европейскому стандарту испытаний тормозных колодок автомобилей ECE-R90 не должен превышать 2% при температуре окружающей среды и 5% при нагреве до 400 °С. Прежде всего, этот параметр нормируется для того, чтобы тормозные колодки обеспечивали адекватное «чувство педали тормоза». Дело в том, что «мягкие» колодки с хорошим коэффициентом трения и параметрами комфорта сделать проще, но тогда может пострадать безопасность.

Комплект тормозных колодок Textar, выполненных по стандарту ECE R90.

Если говорить о свойствах, которые действительно должны интересовать покупателя, то характеристики колодки напрямую зависят от рецептуры фрикционного материала, которая сегодня представляет собой сложное сочетание многих ингредиентов, количество которых может насчитывать несколько десятков, ведь колодка должна отвечать многим, порой противоречащим друг другу требованиям. Так, колодка должна обеспечивать эффективное торможение в широком диапазоне температур окружающей среды и оставаться стабильной при нагреве без таких сопутствующих явлений, как перегрев, дымление, кипение, прихватывание к тормозному диску, замыливание при длительном торможении. В разумных пределах должно быть пылеобразование, чтобы пыль не забивала подвижные элементы тормозных механизмов и отверстия вентилируемых тормозных дисков, сама пыль не была бы вредной для людей и окружающей среды, а колодки изнашивались бы равномерно с тормозными дисками.

В разумных пределах должно быть пылеобразование, чтобы пыль не забивала подвижные элементы тормозных механизмов и отверстия вентилируемых тормозных дисков, сама пыль не была бы вредной для людей и окружающей среды, а колодки изнашивались бы равномерно с тормозными дисками.

Все материалы фрикционных накладок тормозных колодок можно разделить на 2 большие группы. «Европейские» — материалы группы «low steel» (с низким содержанием стали) и «азиатские» — группы NAO (безасбестовая органика). Есть еще третья группа — фрикционные смеси под общим названием Semi Metallic, которые содержат от 40 до 65% стальных волокон. «Наполовину стальные» колодки отличает эффективное торможение, высокая, даже избыточная теплопроводность, шумность, высокое пылеобразование и не бережное отношение к тормозному диску, поэтому в настоящее время применяются они чаще для легкого коммерческого транспорта.

Тормозные колодки Nisshinbo.

Тормозная колодка Nisshinbo, «выпеченная» из смеси NAO.

Современные рецептуры Low Steel, содержащие от 20 до 30% стальных волокон, распространены на европейском рынке. За счет замещения стали другими ингредиентами, которые производители обычно содержат в секрете, удалось добиться коэффициента трения в диапазоне 0,38–0,5, высокой температурной и скоростной стабильности, информативности педали тормоза, большей прочности и отличного очищения ржавчины с тормозных дисков. Это материалы с высокими характеристиками торможения, отлично подходящие для скоростного движения, которое компенсирует еще достаточно высокое пылеобразование, давая возможность пыли выветриться из тормозных механизмов.

Сравнительные характеристики фрикционных материалов (чем дальше от центра, тем лучше).

Минимальное же пылеобразование достигнуто рецептурами, которые вообще не содержат стали. Гамма рецептур, в которых сталь замещена альтернативными волокнами и керамикой, известных под названием NAO (Non-Asbestos Organic — безасбестовая органика), была разработана в Японии как для внутреннего потребления, так и для рынка США, на котором начали жестко регулировать содержание металлов в тормозных колодках. Рецептуры NAO практически не пылят, не шумят, то есть они обеспечивают комфортное вождение, но имеют меньший коэффициент трения и температурную стабильность и в целом уступают по эффективности торможения рецептурам Low Steel. Поэтому одна и та же модель японского автомобиля на американский рынок поставляется с колодками NAO, а на более требовательный к эффективности тормозов европейский рынок — с колодками Low Steel. Среди производителей тормозных колодок, имеющих статус поставщика на конвейер, можно выделить немецкий бренд Textar — как поставщика колодок группы Low Steel и японский Nisshinbo — как приверженца группы NAO. Как правило, колодки NAO дороже Low Steel. Однако в ассортименте Textar компании TMD Friction есть колодки серии epad, которые не только обладают всеми преимуществами материалов NAO, но и имеют необычайно высокий для этой группы коэффициент трения и температурную стабильность, то есть вписываются в рамки 0,35–0,45 в температурном диапазоне от 100 до 320 °С при пониженном пыле-образовании.

Рецептуры NAO практически не пылят, не шумят, то есть они обеспечивают комфортное вождение, но имеют меньший коэффициент трения и температурную стабильность и в целом уступают по эффективности торможения рецептурам Low Steel. Поэтому одна и та же модель японского автомобиля на американский рынок поставляется с колодками NAO, а на более требовательный к эффективности тормозов европейский рынок — с колодками Low Steel. Среди производителей тормозных колодок, имеющих статус поставщика на конвейер, можно выделить немецкий бренд Textar — как поставщика колодок группы Low Steel и японский Nisshinbo — как приверженца группы NAO. Как правило, колодки NAO дороже Low Steel. Однако в ассортименте Textar компании TMD Friction есть колодки серии epad, которые не только обладают всеми преимуществами материалов NAO, но и имеют необычайно высокий для этой группы коэффициент трения и температурную стабильность, то есть вписываются в рамки 0,35–0,45 в температурном диапазоне от 100 до 320 °С при пониженном пыле-образовании. Такие свойства обеспечивает уникальная рецептура фрикционной смеси, в которую входят 25 ингредиентов — ноу-хау компании TMD Friction.

Такие свойства обеспечивает уникальная рецептура фрикционной смеси, в которую входят 25 ингредиентов — ноу-хау компании TMD Friction.

Компания проводит интенсивные стендовые испытания и ходовые испытания на собственных треках, на которых в том числе имитируются горные и гоночные условия. На одну колодку приходится до 1000 стендовых часов и до 300 000 километров на треке. В итоге тормозные колодки Textar превосходят требования стандарта ECE R90. Все изделия Textar соответствуют требованиям ведущих европейских автопроизводителей — Audi, BMW, Mercedes-Benz, MINI, Seat, Skoda, Volvo, Volkswagen и других — и уровню качества ОЕМ.

Редакция рекомендует:

Хочу получать самые интересные статьи

Подбор тормозных колодок к тормозным дискам

10: Samko

Тормозные колодки итальянской фирмы Samko открывают десятку лучших продуктов этой линейки. Продукция Samko имеет безасбестовый состав, высокий коэффициент трения, не меняющийся от воздействия температуры; минимальную абразивность, высокую термическую устойчивость и бесшумность. Ассортимент Samko предлагается для автомобилей европейского, японского, корейского, российского и американского производства. Качество продукции сертифицировано международными сертификатами DNV и ISO, а также российским сертификатом качества Гост Р.

Продукция Samko имеет безасбестовый состав, высокий коэффициент трения, не меняющийся от воздействия температуры; минимальную абразивность, высокую термическую устойчивость и бесшумность. Ассортимент Samko предлагается для автомобилей европейского, японского, корейского, российского и американского производства. Качество продукции сертифицировано международными сертификатами DNV и ISO, а также российским сертификатом качества Гост Р.

Правила подбора пары “тормозные диски-колодки”

Главная » Полезное » Правила подбора пары “тормозные диски-колодки”

Правила подбора пары “ТОРМОЗНЫЕ ДИСКИ-КОЛОДКИ”

Автолюбители, в особенности те, которые владеют автомобилем относительно недавно, обязательно рано или поздно задаются вопросом: какие тормозные колодки лучше использовать с теми или иными тормозными дисками? Не менее важен вопрос выбора тормозных дисков, соответствующих приобретенным колодкам. Данная статья поможет разобраться, на какие нюансы стоит обращать внимание и действительно ли они важны. Начать, пожалуй, стоит с тормозных дисков, как одних из важнейших участников торможения автомобиля. Чугунная болванка, обладающая определенным набором допусков и балансирных показателей. Функция диска – принимать участие в паре трения, поглощать и рассеивать тепловую энергию. Как видно, все основные функции самодостаточны, т. е. не подвержены влиянию колодки. Следовательно, выбор тормозных дисков – задача самостоятельная. Если же рассматривать тормозные колодки, то они представляют собой деталь тормозной системы, обладающую более сложной конструкцией, а также на эту деталь возложено большее количество функций. В отличие от диска-болванки, колодка может иметь достаточно много различных вариаций, поскольку содержит до 40 компонентов в составе. Да и по свойствам от тормозной колодки можно требовать разного: малой пыльности, повышенного коэффициента трения, низкой шумности, долгого срока службы либо бережливости к тормозному диску. При этом, важно понимать, что коэффициент трения (все то, что делает тормозной путь короче) продуцирует, прежде всего, тормозная колодка.

Начать, пожалуй, стоит с тормозных дисков, как одних из важнейших участников торможения автомобиля. Чугунная болванка, обладающая определенным набором допусков и балансирных показателей. Функция диска – принимать участие в паре трения, поглощать и рассеивать тепловую энергию. Как видно, все основные функции самодостаточны, т. е. не подвержены влиянию колодки. Следовательно, выбор тормозных дисков – задача самостоятельная. Если же рассматривать тормозные колодки, то они представляют собой деталь тормозной системы, обладающую более сложной конструкцией, а также на эту деталь возложено большее количество функций. В отличие от диска-болванки, колодка может иметь достаточно много различных вариаций, поскольку содержит до 40 компонентов в составе. Да и по свойствам от тормозной колодки можно требовать разного: малой пыльности, повышенного коэффициента трения, низкой шумности, долгого срока службы либо бережливости к тормозному диску. При этом, важно понимать, что коэффициент трения (все то, что делает тормозной путь короче) продуцирует, прежде всего, тормозная колодка. Исходя изо всего сказанного, становится понятно, что условий выбора в данном случае значительно больше. Поэтому логично рекомендовать начинать именно с выбора тормозных колодок.

Исходя изо всего сказанного, становится понятно, что условий выбора в данном случае значительно больше. Поэтому логично рекомендовать начинать именно с выбора тормозных колодок.

Тормозные колодки – вопрос выбора

Простой автолюбитель вряд ли станет обращать внимание на такие названия, как сульфат алюминия, графит, титан калия и т. п. Поэтому целесообразно рассматривать основные группы колодок и их практические свойства.

Понятие “мягкости/жесткости” тормозных колодок.

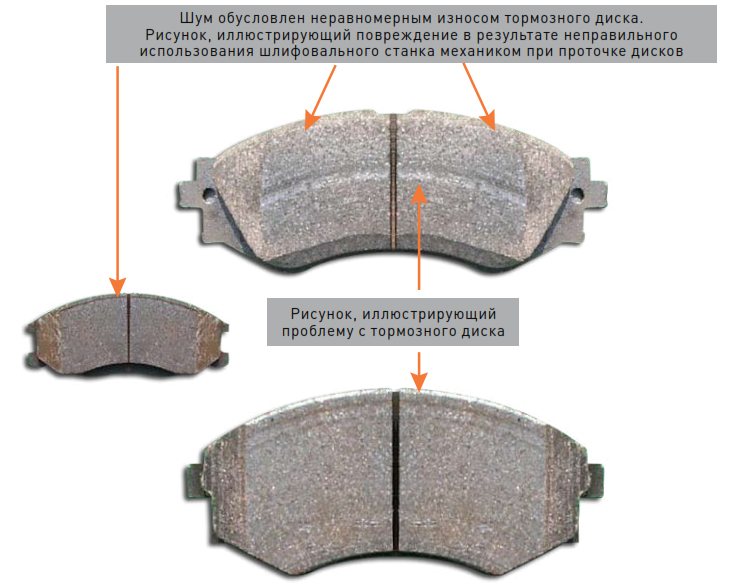

Очень расхожее понятие в среде автовладельцев, однако справедливое лишь для органических тормозных колодок. Для сегмента тех же керамических составов – понятия “мягкие/жесткие” очень размыты. Итак, мягкими органические колодки делает большая доля графита – твердой смазки. Степень “мягкости” никак не определяет уровень коэффициента трения, а лишь показывает – насколько бережливым будет колодка к тормозному диску. Другими словами, здесь присутствует прямая зависимость: чем чернее пыль от колодки – тем больше шансов, что тормозной диск прослужит дольше и его износ будет равномерным. Однако при этом следует быть готовым к более обильному образованию тормозной пыли в процессе торможения. Что касается жестких колодок, то они, по всей вероятности, станут причиной неравномерного износа диска. Хотя, стоит заметить, что не вся “мягкость/жесткость” определяется долей графита: важно, какие компоненты применяются в качестве продюсеров процесса трения.

Однако при этом следует быть готовым к более обильному образованию тормозной пыли в процессе торможения. Что касается жестких колодок, то они, по всей вероятности, станут причиной неравномерного износа диска. Хотя, стоит заметить, что не вся “мягкость/жесткость” определяется долей графита: важно, какие компоненты применяются в качестве продюсеров процесса трения.

Керамические тормозные колодки.

Состав, находящийся вне определений “мягкие/жесткие” по причине того, что доля графита уменьшена и заменена керамическими соединениями. Такие колодки удачно сохраняют тормозные диски, и при этом избавляют от выброса пыли. Керамические тормозные колодки (при условии, что речь идет о проверенных брендах) можно устанавливать как на новые, так и на изношенные диски, без риска для последних.

Тормозные колодки спортивного сегмента.

К такой категории относятся некоторые серии EBC, Hawk, Power Stop, Galfer, Ferodo и т. д. Выбирать такие составы нужно внимательно. Условно можно различать два критерия степени “спортивности” колодок, первый из которых представляет собой высокий коэффициент трения, а второй – устойчивость к воздействию высоких температур. Чаще эти параметры встречаются отдельно друг от друга, т. к. производители таких составов предполагают, что выбирать их будут профессионалы, исходя из своих спортивных потребностей. Например, колодки с высоким коэффициентом трения будут сокращать тормозной путь, благодаря содержанию высокоабразивных компонентов. Высокотемпературные же накладки призваны давать, прежде всего, не высокий коэффициент, а его стабильность. При этом сам уровень коэффициента будет на в пределах среднегородского – 0,3-0,5. Как видно, в процессе подбора пары тормозной диск-колодка водителю следует принимать во внимание собственные потребности. Тормозные диски же стоит подбирать под свойства колодок, а не под их производителя. Ниже приведены основные правила, которых необходимо придерживаться, выбирая тормозные колодки: 1. Мягкие тормозные колодки лучше устанавливать на уже изношенные тормозные диски.

Условно можно различать два критерия степени “спортивности” колодок, первый из которых представляет собой высокий коэффициент трения, а второй – устойчивость к воздействию высоких температур. Чаще эти параметры встречаются отдельно друг от друга, т. к. производители таких составов предполагают, что выбирать их будут профессионалы, исходя из своих спортивных потребностей. Например, колодки с высоким коэффициентом трения будут сокращать тормозной путь, благодаря содержанию высокоабразивных компонентов. Высокотемпературные же накладки призваны давать, прежде всего, не высокий коэффициент, а его стабильность. При этом сам уровень коэффициента будет на в пределах среднегородского – 0,3-0,5. Как видно, в процессе подбора пары тормозной диск-колодка водителю следует принимать во внимание собственные потребности. Тормозные диски же стоит подбирать под свойства колодок, а не под их производителя. Ниже приведены основные правила, которых необходимо придерживаться, выбирая тормозные колодки: 1. Мягкие тормозные колодки лучше устанавливать на уже изношенные тормозные диски. Если предыдущие накладки были слишком абразивными либо проблемы с суппортом сделали износ диска неравномерным, то целесообразно применять мягкие колодки – они быстрее адаптируются к рельефу диска и продлят его службу. 2. Керамические (не спортивные) колодки можно подбирать к любым дискам, поскольку их свойства основаны на бережливых для материала диска технологиях. 3. Спортивные составы однозначно нанесут больше вреда тормозным дискам, нежели штатные, либо неоригинальные аналоги. Поэтому в данной ситуации лучше устанавливать усиленные “блины”. 4. Металлические и полуметаллические тормозные колодки, формула которых основана на расширении содержания металлов, часто становятся причиной посторонних шумов и скрипов, а также приводят к снижению эксплуатационного ресурса дисков. И в завершение статьи хочется сказать несколько слов о монобренде, т.е. о выборе тормозных колодок и дисков, поставляемых одним производителем. Настолько ли это важно, как об этом утверждают? Это может быть справедливо лишь для того случая, когда производитель поставляет одну серию колодок и одну серию дисков.

Если предыдущие накладки были слишком абразивными либо проблемы с суппортом сделали износ диска неравномерным, то целесообразно применять мягкие колодки – они быстрее адаптируются к рельефу диска и продлят его службу. 2. Керамические (не спортивные) колодки можно подбирать к любым дискам, поскольку их свойства основаны на бережливых для материала диска технологиях. 3. Спортивные составы однозначно нанесут больше вреда тормозным дискам, нежели штатные, либо неоригинальные аналоги. Поэтому в данной ситуации лучше устанавливать усиленные “блины”. 4. Металлические и полуметаллические тормозные колодки, формула которых основана на расширении содержания металлов, часто становятся причиной посторонних шумов и скрипов, а также приводят к снижению эксплуатационного ресурса дисков. И в завершение статьи хочется сказать несколько слов о монобренде, т.е. о выборе тормозных колодок и дисков, поставляемых одним производителем. Настолько ли это важно, как об этом утверждают? Это может быть справедливо лишь для того случая, когда производитель поставляет одну серию колодок и одну серию дисков. Если же линейка составов колодок имеет несколько серий, то дальше руководствоваться следует исключительно логикой потребности и свойствами выбранных тормозных колодок.

Если же линейка составов колодок имеет несколько серий, то дальше руководствоваться следует исключительно логикой потребности и свойствами выбранных тормозных колодок.

9: Bosch

Тормозные колодки для иномарок от фирмы Bosch занимают девятую позицию в рейтинге лучших. В их состав входят около 20 компонентов. Примерно 20% составляют связывающие вещества: искусственные смолы и природный каучук. Сталь медь, цинк, бронза, алюминий — 10%. Углеволокно, синтетические волокна и минеральная вата составляют около 10%. В качестве наполнителей используются оксиды AL, FE и сульфат Na примерно 25%. 35% составляют компоненты формы: графит, сульфиды Cu и Al. Линейка продуктов BOSCH отвечает жестким требованиям автопроизводителей по равномерности и стабильности характеристик, поведению автомобиля на высоких скоростях, износоустойчивости, фрейдингу.

Выбираем тормозные колодки: как отличить качественные детали от ширпотреба

Еще не так давно производством тормозных колодок занимался относительно ограниченный круг мировых производителей, так что выбрать можно было между оригинальной продукцией и десятком уважаемых брендов, которые более-менее следили за качеством вне зависимости от того, в какой стране находился завод. Собственно, так остается до сих пор: компании Bosch, TRW, Brembo, Textar и прочие гранды держат марку, только стоят соответствующих денег, да и нередко подделываются.

Собственно, так остается до сих пор: компании Bosch, TRW, Brembo, Textar и прочие гранды держат марку, только стоят соответствующих денег, да и нередко подделываются.

Однако тренд к сегодняшнему дню все-таки заметно изменился: в магазинах запчастей для каждой модели автомобиля предлагается на выбор море вариантов тормозных колодок — от дорогих тюнинговых систем до копеечного китайского «ноунейма».

Причем уровень ушлости и наглости отдельных компаний не знает границ: на откровенном второсортном продукте рисуются красивые эмблемы с эффектными названиями, немецкими или японскими флагами, намекающими на высокое происхождение.

На самом деле одна из самых распространенных схем на сегодняшний день на российском рынке запчастей выглядит следующим образом. Российское предприятие регистрирует юр.лицо на территории Германии, США или Японии, после чего отправляет заказ на производство колодок в китайскую деревню, где за обозначенные деньги вам сделают что угодно из чего угодно. После этого на абсолютно законных основаниях на упаковке рисуется немецкий или японский адрес, ставятся даже сертификаты соответствия, пишется Germany или Japan и отправляется в продажу. К сожалению, такие запчасти пользуются устойчивым спросом, что дает возможность подобному бизнесу процветать и даже развиваться.

К сожалению, такие запчасти пользуются устойчивым спросом, что дает возможность подобному бизнесу процветать и даже развиваться.

Некоторые подобные бренды, кстати, к такой схеме относятся достаточно серьезно и нанимают порой инженеров для составления необходимых спецификаций и даже сотрудников по контролю за качеством, которые отсеивают уж откровенное непотребство.

На самом деле тормозная система — одна из важнейших составляющих автомобиля, которая в прямом смысле спасет жизни водителей и пешеходов, так что с нашей точки зрения это последнее, на чем стоит экономить при обслуживании авто.

Сила бренда

Фото: iStock

Как уже было сказано выше, в мире существует не очень больше число специализированных производителей компонентов, которые за десятилетия работы заслужили репутацию — практически всем автомобилистам этот список известен. Если оригинальная продукция, защищенная гарантией автопроизводителя дороговата, то, кто бы что ни говорил, но выбирать лучше всего именно из этого списка мировых брендов.

Прежде всего потому, что чаще всего именно компании первой величины и являются поставщиками автозаводов, о чем может говорить надпись ОЕ и ОЕМ на упаковке колодок. Во-вторых, заниматься экспериментами с неизвестными запчастями за свои деньги в формате «повезет\не повезет» — странное удовольствие.

Независимые тесты также показывают, что колодки именитых производителей как минимум отвечают среднему уровню качества и физических свойств, что дает хоть какой-то запас уверенности в продукте.

Кроме того, на территории России многие мировые производители тормозных систем имеют официальные представительства, которые достаточно активно работают с претензиями и при обращении чаще всего встают на сторону потребителя.

Единственный нюанс — вероятность нарваться на подделку, коих немало. Тут, кстати, тоже лучше всего обращаться напрямую к производителю, который не только может компенсировать ущерб, но и заняться проверкой происхождения контрафакта.

Добротность упаковки

Фото: iStock

Верный признак качества продукта — солидная упаковка. В первую очередь, она должны быть выполнена из плотного картона и не мяться при транспортировке.

В первую очередь, она должны быть выполнена из плотного картона и не мяться при транспортировке.

На упаковке должна находиться вся необходимая информация: оригинальный и кросс-номер детали, применяемость по моделям, сертификаты соответствия, данные о производителе и главное — страна производства. Не просто Germany, Japan или USA, а обязательно «Made in…». Если этих слов нет, значит колодки как правило сделаны неизвестно где, то есть, чаще всего, в глухой азиатской деревне.

Кроме того, уважаемые производители нередко снабжают упаковку дополнительными данными, например, QR-кодом, а также системами проверки подлинности, как минимум, голограммами.

Еще один хороший признак качества — надпись или значок OE, то есть Original Equipment, говорит о том, что данный бренд является заводским поставщиком данного типа деталей на конвейер производителей.

Главный нюанс заключается в том, что некоторые не очень добросовестные производители, зная все вышеперечисленное, на упаковку тратят иногда больше денег, чем на сами колодки.

Полная комплектация

Фото: iStock

Внутри коробки должны быть не просто колодки, а колодки со всем необходимым для их замены, то есть с фиксирующими скобами, новыми болтами, а также желательно инструкцией с описанием и служебными данными на разных языках. Некоторые колодки, как правило, оригинальные или от оригинального поставщика идут иногда даже вместе с датчиком износа, если он есть в машине.

Если производитель экономит на комплектации, значит с финансовым положением компании не все ладно. То есть, с большой вероятностью сэкономлено и на производстве самих деталей.

Качество изготовления

Фото: скриншот с youtube.com

Собственно, главный определяющий фактор уровня колодок — качество их изготовления. В первую очередь, нужно обращать внимание на структуру смеси рабочей поверхности — она должна быть разнородная, но при этом равномерная: количество составляющих вкраплений должно быть одинаковым по всей ширине и глубине колодки.

Второй момент — аккуратность производства: никаких подтеков, облоя и заусенцев ни с какой стороны колодки быть не должно. Если подобное встречается, значит сэкономлено на оборудовании.

Если подобное встречается, значит сэкономлено на оборудовании.

На тыльной металлической стороне детали должны быть продублированы все необходимые для идентификации номера и логотипы производителя. Особо заботящиеся о качестве компании свои логотипы выдавливают, чтобы было сложнее подделать — тоже признак добротности детали.

Снятая по краям рабочей поверхности фаска — еще один хороший знак. Это делается для того, чтобы колодки быстрее притирались, что сводит к минимуму возможность возникновения скрипов или других шумов. То есть, производитель забоится о комфорте клиента, что бюджетные компании, конечно, не делают.

А вот поперечная прорезь по центру рабочей поверхности колодки — вещь спорная. Делается она для того, чтобы при торможении снять повышенное рабочее напряжение, избегая возможного появления трещин, и более эффективно распределить тепловую нагрузку.

Казалось бы, все во благо, однако на самом деле все зависит от конкретной машины. На колодках для внедорожников или спорткаров прорези делают по необходимости из-за солидных размеров детали, а вот на малолитражках это скорее признак «бюджетности» запчасти — так производители подстраховываются, когда не уверены в качестве и характеристиках рабочей смеси колодки.

Вывод

Фото: iStock

Как можно увидеть из всего вышесказанного, добросовестный производитель тормозных колодок, который готов выполнить все вышеописанные требования, по умолчанию не сможет сделать колодки дешевыми. Так что, выбирая данные запчасти неизвестного бренда и по цене в два-три раза дешевле оригинала, вы, в первую очередь, экономите на собственной безопасности.

8: Sangsin HAGEN

Sangsin HAGEN — тормозные колодки для иномарок высочайшего качества. Благодаря внедрению высокотехнологичных материалов и фрикционных компонентов HAGEN имеют высокую износостойкость. Используя органические соединения, компания SANGSIN BRAKE создала тормозные колодки содержащие арамидные и минеральные волокна, что придает особую пластичность фрикционному материалу, делает торможение более плавным и предсказуемым, увеличивает срок службы тормозного механизма на 150%. Заявленный производителем ресурс — 35 тыс. км.

7: Nisshinbo

Тормозные японские колодки Nisshinbo для иномарок известны во всем мире. Продукция этой фирмы имеет широкие области применения — от легковых, спортивных автомобилей и до тяжелых грузовых автомобилей. Отличительной особенностью является тот факт, что тормозные колодки выполнены по высоким мировым стандартам с использованием уникального материала «феродо», рассчитанного на любые условия эксплуатация и длительный срок службы. Кроме этого, акцент разработки материалов тормозной системы основан на использовании безасбестовых материалов с добавлением дорогостоящих микроэлементов.

Продукция этой фирмы имеет широкие области применения — от легковых, спортивных автомобилей и до тяжелых грузовых автомобилей. Отличительной особенностью является тот факт, что тормозные колодки выполнены по высоким мировым стандартам с использованием уникального материала «феродо», рассчитанного на любые условия эксплуатация и длительный срок службы. Кроме этого, акцент разработки материалов тормозной системы основан на использовании безасбестовых материалов с добавлением дорогостоящих микроэлементов.

Твердые или мягкие: какие колодки лучше?

Многие владельцы автомобилей не раз обращали внимание на то, что колесные диски имеют покрытие коричневого цвета.

Это случается, когда тормозные колодки становятся слишком мягкими. Но и твердые колодки не будут намного лучшими.

Для тех водителей, которые желают сохранить тормозные диски, и чаще выполнять замену колодок — лучше всего подойдут запчасти с мягким материалом на накладках. При желании реже осуществлять замену колодок и готовности к тому, что тормозные диски придут в негодность максимум спустя два комплекта колодок, можно установить и жесткие. При обнаружении более быстрого истирания тормозных дисков после смены колодок, можно сделать вывод, что новые колодки имеют большую жесткость, чем предыдущие. В данном случае, лучше всего произвести еще одну замену, установив более мягкие, и продолжать использование. Это будет на порядок дешевле, чем заменять полностью тормозные диски.

При обнаружении более быстрого истирания тормозных дисков после смены колодок, можно сделать вывод, что новые колодки имеют большую жесткость, чем предыдущие. В данном случае, лучше всего произвести еще одну замену, установив более мягкие, и продолжать использование. Это будет на порядок дешевле, чем заменять полностью тормозные диски.

Для тех людей, которые больше предпочитают спокойную езду и не испытывают затруднений в том, чтобы быстро заменить износившиеся колодки, оптимальным будет первый вариант. Установленные диски заводской конструкции проходят достаточно долго, а колодки все же являются расходным материалом. Они и должны заменяться с определенной частотой. Для тех владельцев машин, кто больше любит тюнинг, лучше всего подойдут колодки высокой жесткости, так как они не видят проблем в преждевременном истирании дисков, которые можно заменить на перфорированные.

Отличия между мягкими и жесткими колодками. Точного ответа на данный вопрос не существует. В процессе выбора необходимо:

В процессе выбора необходимо:

- Обратиться к продавцу-консультанту автомобильного магазина. При наличии достаточной квалификации, он окажет помощь в подборе требуемого изделия;

- Пообщаться на тематических форумах. Там можно отыскать информацию о конкретных компаниях, производящих колодки. Владельцы машин нередко делятся личным опытом;

- Принимать во внимание тот факт, что производители автомобилей из Азии больше расположены к мягким колодкам, а европейские — наоборот, к жестким.

Жесткие колодки также подойдут тем водителям, поездки которых на автомобиле не отличаются продолжительностью. Причина в том, что даже за короткий период простоя перед поездкой, тормозные диски успевают покрыться слоем ржавчины. Помимо этого, по краю тормозного диска спустя некоторое время образуется область глубокой коррозии. В ходе движения рабочая поверхность тормозной колодки срезается быстрее, что приводит к приобретению фрикционной накладкой выпуклой формы. Результатом становится уменьшение рабочей площади. Это и является причиной того, что жесткие колодки, в данном случае, будут наиболее оптимальным вариантом.

Это и является причиной того, что жесткие колодки, в данном случае, будут наиболее оптимальным вариантом.

Что работает дольше? На сегодняшний день большим сроком службы, вне зависимости от типа колодок, будет отличаться колесный диск. Соотношение замен составляет примерно 2-3 комплекта колодок на одну замену диска. Тем не менее, диск также не вечный и имеет собственную маркировку минимальной толщины. Например, она равна 9 мм, но если водитель будет использовать его до момента, пока она не уменьшится до 4 мм, это приведет к ухудшению отведения тепла, и постепенной деформации диска вследствие перегрева. Самым худшим вариантом может стать отсоединение рабочей части от ступичной.

Итог. Выбор необходимого типа колодки зависит от нескольких параметров. Это и скорость изнашивания тормозного диска при использовании выбранной разновидности, и возможность проведения его замены. После замены новым колодкам следует дать возможность притереться на протяжении определенного времени.

- Вундеркинд. Тест-драйв Genesis G70

Смотреть все фото новости >>

6: FERODO TARGET

FERODO TARGET (TAR) — серия дисковых тормозных колодок для иномарок, которая произведена с использованием усовершенствованных фрикционных материалов, разработанных для обеспечения оптимальных характеристик торможения при различных условиях движения. Они специально разработаны для поставок на рынок запчастей, когда цена имеет ключевое значение. TARGET полностью соответствуют всем современным требованиям производителей по надежности и качеству.

Металлические тормозные колодки

Последним типом является полуметаллическая тормозная колодка, которую часто называют «металлической тормозной колодкой». Металлические колодки состоят из 30% — 70% металлов, включая медь, железо, сталь или другие композитные сплавы.

Различные металлы сочетаются с графитовой смазкой, а также с другими наполнителями. Предлагаемые на рынке металлические модели могут быть рассчитаны на различные условия вождения. А аткже на температурные диапазоны и т.п.

А аткже на температурные диапазоны и т.п.

Для многих водителей,выбор между керамическими и металлическими колодками очень прост. Особенно тех, кто ценит высокую производительность. Металлические колодки обеспечивают улучшенные характеристики торможения.

При этом в гораздо более широком диапазоне температур и условий вождения. Поскольку металлы являются таким хорошим проводником тепла. Они имеют тенденцию выдерживать больший нагрев. Одновременно помогая тормозным системам быстрее остывать. Кроме того, они имеют меньший коэффициент сжатия, следовательно, для эффективного торможения нужно прикладывать меньше усилий. К недостаткам относятся высокий уровень шума и повышенная нагрузка на элементы тормозной системы.

По цене, металлические модели занимают среднее положение между органическими и керамическими колодками. Металлические колодки также выделяют больше пыли, в сравнение с другими типами.

4: Hankook FRIXA

Линейка Hankook FRIXA входит в список лучших тормозных колодок для иномарок на сегодняшний день. В основном продукция предназначается для автомобилей корейского производства, что делает компанию сильным игроком на внутреннем рынке первичной и вторичной продукции. Элементы тормозных систем Frixa проектируются в научно-исследовательском центре Hankook Tire в городе Daejeon и производятся на основном заводе в городе Suncheon, то есть изготовляется продукция исключительно на территории Южной Кореи. Отличительной особенностью в производстве тормозных колодок и накладок компании Frixa является использование кевларового волокна. Этот компонент обеспечивает длительность эксплуатации тормозных дисков и колодок. Даже при больших нагрузках диски изнашиваются в 2 раза меньше, по сравнению с продукцией других производителей.

В основном продукция предназначается для автомобилей корейского производства, что делает компанию сильным игроком на внутреннем рынке первичной и вторичной продукции. Элементы тормозных систем Frixa проектируются в научно-исследовательском центре Hankook Tire в городе Daejeon и производятся на основном заводе в городе Suncheon, то есть изготовляется продукция исключительно на территории Южной Кореи. Отличительной особенностью в производстве тормозных колодок и накладок компании Frixa является использование кевларового волокна. Этот компонент обеспечивает длительность эксплуатации тормозных дисков и колодок. Даже при больших нагрузках диски изнашиваются в 2 раза меньше, по сравнению с продукцией других производителей.

Керамические тормозные колодки

Керамические модели изготовлены из прочной и плотной керамики. В составе также имеются мелкие медные волокна, чтобы повысить трение и теплопроводность. Были разработаны в середине 1980-х годов. С тех пор их популярность постоянно возрастает по ряду причин, например:

- Низкий уровень шума;

- Меньший износ в сравнение с органическими моделями;

- Меньше выделяют пыли во время износа;

- Могут использоваться в широком температурном диапазоне;

- Подходят для большинства типов вождения;

Однако, стоимость керамических моделей выше органических колодок, в виду дороговизны производства. На сегодняшний день это самый дорогой тип колодок. К недостаткам также относится выделения большого количества тепла при торможении.

На сегодняшний день это самый дорогой тип колодок. К недостаткам также относится выделения большого количества тепла при торможении.

Выделяемое тепло не рассеивается колодками, а передаётся на другие элементы тормозной системы. Это может привести к большему износу других деталей. Наконец, керамические тормозные колодки не считаются лучшим выбором для экстремальных условий вождения.

3: ATE

Тормозные керамические колодки фирмы ATE для иномарок занимаю 3-ю позицию среди лидеров рынка. ATE Ceramic разработаны для увеличения срока эксплуатации колодок, снижения шума и исключения пыли, возникающей в процессе работы тормозных колодок. Многочисленные тесты компании ATE показали, что продукт серии Ceramic соответствуют всем стандартам и требованиям, предъявляемым к оригинальным колодкам при любых режимах эксплуатации. ATE Ceramic сертифицированы для использования в оригинальных тормозных системах автомобилей. Считается, что керамические колодки эффективно тормозят только в прогретом состоянии, однако ATE Ceramic специально разработаны для использования в стандартных тормозных системах на дорогах общего пользования, поэтому одинаково эффективно работают при любых температурах.

Тормозные колодки, виды, классификация

- Статьи и обзоры

- Тормозная система

- Тормозные колодки

Тормозная колодка — важная деталь тормозной системы автомобиля, её главный компонент.

Принцип действия

Работа тормозных механизмов основана на принципе преобразования кинетической энергии движения машины в тепловую путем трения колодки о поверхность диска.

Фрикционная пара «диск-колодка» во время торможения нагревается, принимая на себя кинетическую энергию транспортного средства. Излишки тепла рассеиваются в атмосферу набегающим потоком воздуха.

Требования, предъявляемые к тормозным колодкам

1. Стабильность в работе независимо от дорожных условий и погоды.

2. Низкий уровень шума.

3. Повышенная устойчивость к коррозии.

4. Высокие показатели коэффициента трения независимо от скорости, давления в тормозном приводе и температуры тормозного диска.

5. Материалы колодок и диска должны сохранять свои показатели как при сильном нагреве, так и резком охлаждении, иметь высокие показатели теплопроводности. Фрикционный слой не должен при этом разрушаться, его износ должен быть равномерным при неравномерном нагреве.

Фрикционный слой не должен при этом разрушаться, его износ должен быть равномерным при неравномерном нагреве.

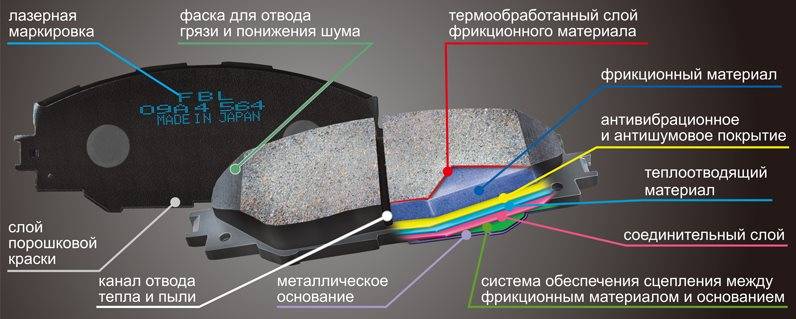

6. Тепловой поток должен отводиться в направлении тормозного диска, чтобы уменьшить нагрев деталей суппорта и исключить перегрев тормозной жидкости. Для этого колодка снабжена специальным теплоизолирующим подслоем.

7. Клей, при помощи которого крепится накладка, должен обладать термической устойчивостью, соединение должно противостоять вибрации весь срок службы.

8. Все компоненты колодки — фрикционная накладка, клеевое соединение и пластина основы должны обладать близкими по значению коэффициентами теплового расширения.

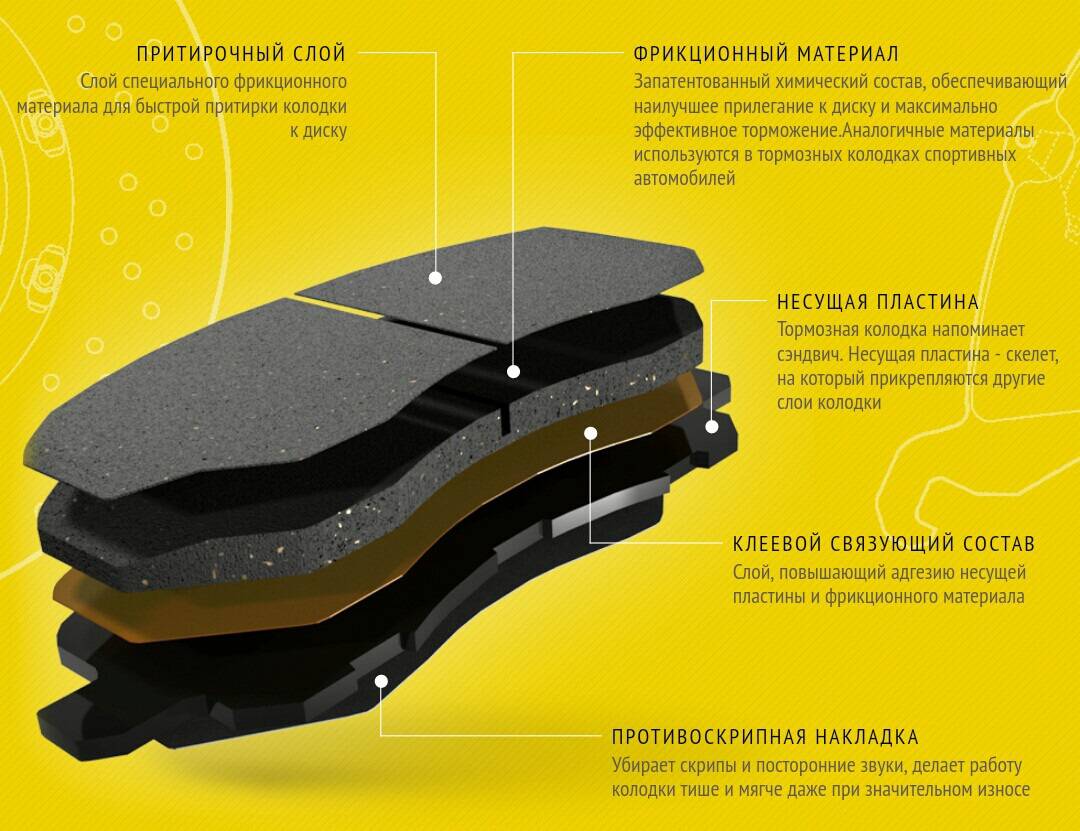

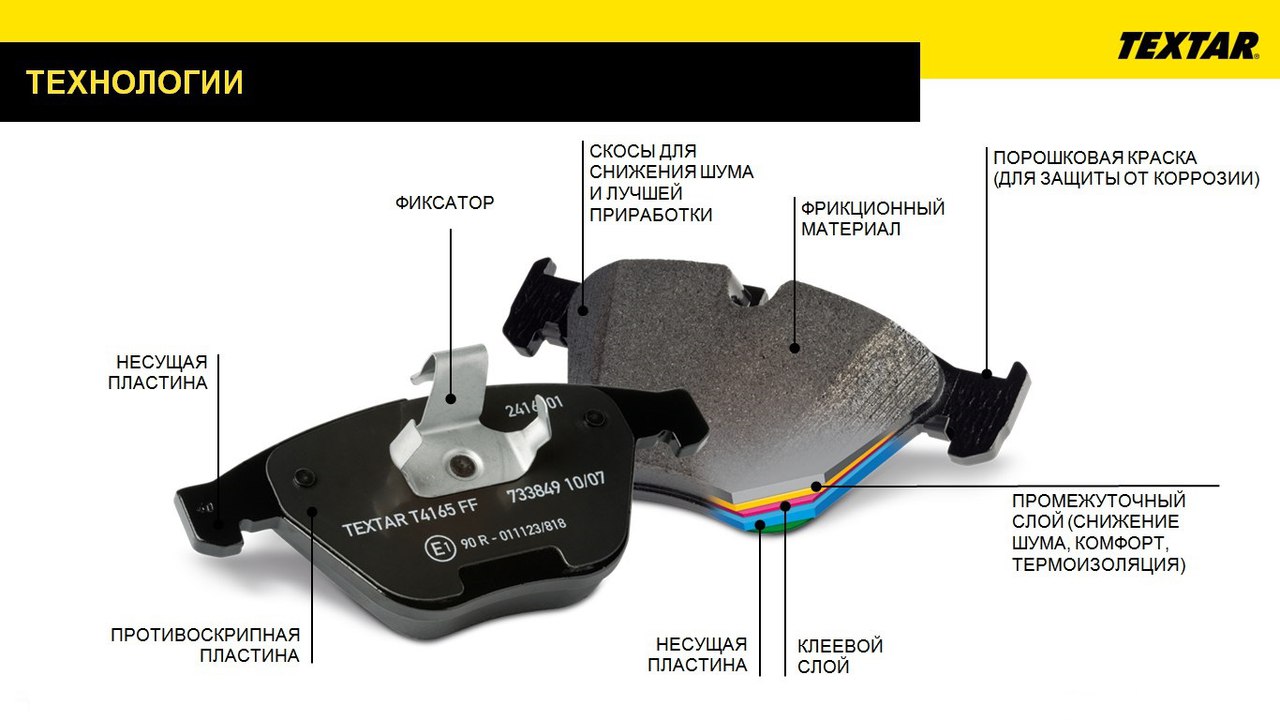

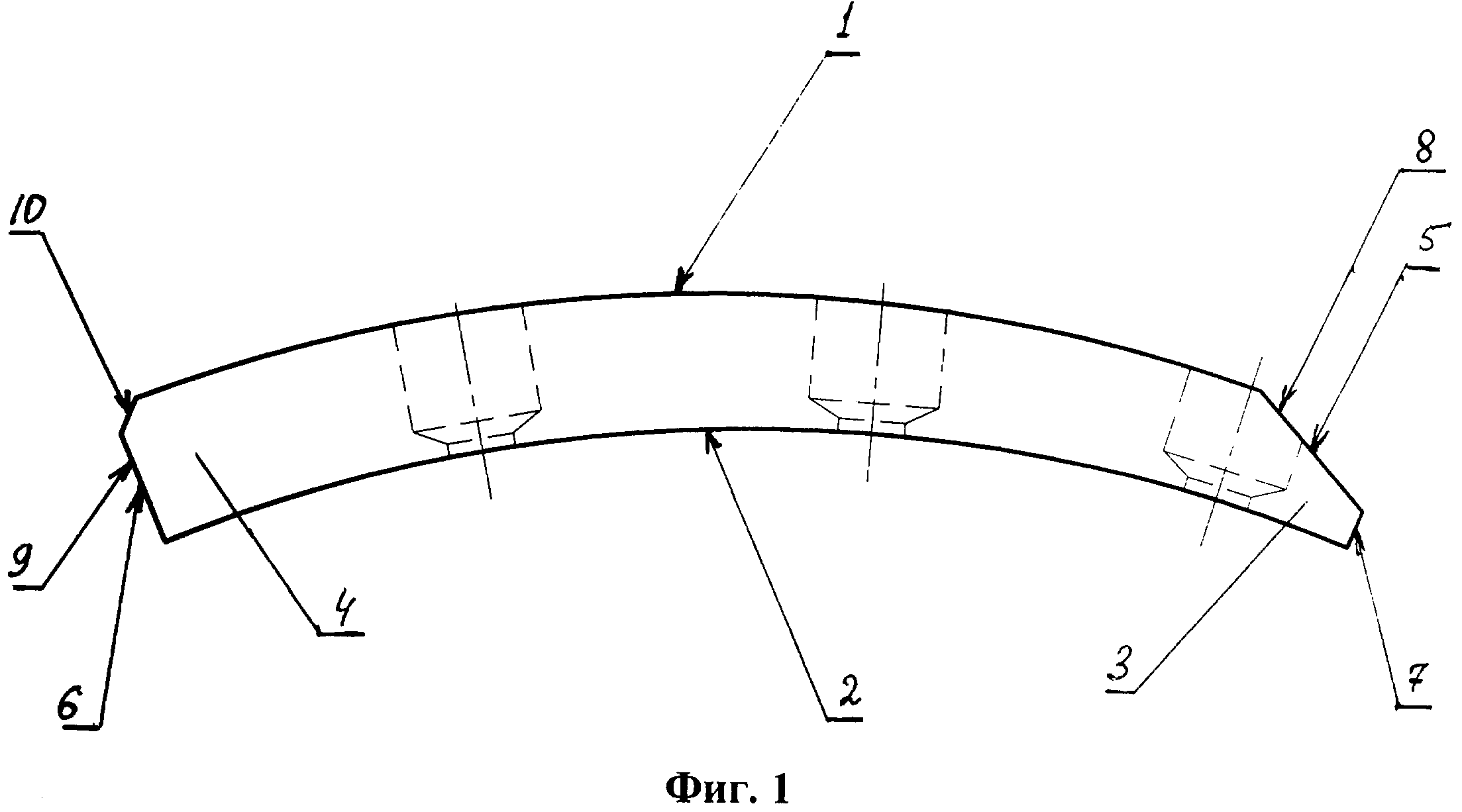

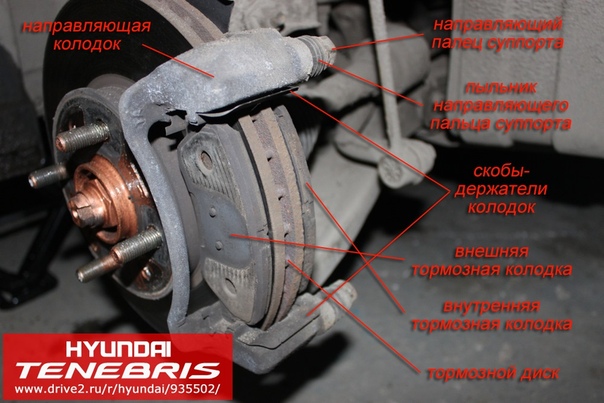

Устройство тормозных колодок

Основа тормозной колодки — металлическая пластинка, на которой крепится заклепками или специальным клеем фрикционная накладка. Кроме того, на колодке предусмотрена установка датчика (сигнализатора) её износа.

С целью более равномерного распределения давления на фрикционный материал металлический каркас делают массивным.

С наружной стороны колодки от солидных производителей имеют противошумное и антикоррозионное покрытие.

На рабочей поверхности колодки делают дополнительные пропилы, которые улучшают отвод тепла и помогают удалять из зоны трения продукты износа. С этой же целью торцевые грани делают скошенными. Этот технологический прием обеспечивает более равномерный износ диска и колодки при различных нагрузках.

Конструкция колодки

Основной компонент тормозной колодки — фрикционный материал, сформованный на металлической пластине, при помощи которой осуществляется крепление в суппорте. Устройство суппорта обеспечивает сохранение зазора минимального размера по мере износа колодки. Это обеспечивает сохранение одинакового интервала времени от нажатия на педаль тормозного механизма до начала торможения.

При трении колодки происходит перенос фрикционного материала на диск. Удерживаясь какое-то время на диске, частицы фрикционного материала способствуют повышению коэффициента трения. Диск при этом меньше изнашивается.

Диск при этом меньше изнашивается.

Фрикционный материал колодок — это сложная композиция, содержащая от 20 до 50 и более компонентов.

В состав фрикционного слоя фрикционной колодки входят керамика, синтетические смолы и каучук, различные волокна органического и минерального происхождения, специальные наполнители и модификаторы. Фрикционные композиции имеют довольно сложный состав. Каждый производитель колодок имеет свои секреты их производства. При торможении колодки испытывают значительное давление, они подвергаются нагреву порой до 1000˚C. Они должны выдерживать такие экстремальные условия, не разрушаясь и не теряя фрикционных качеств.

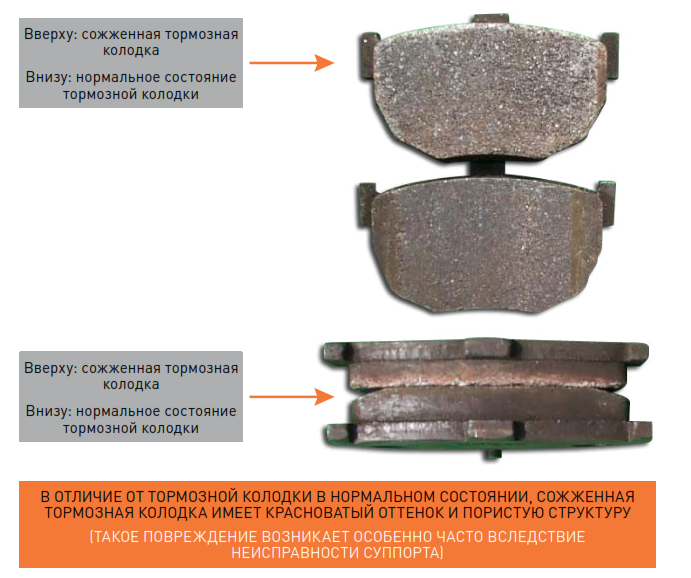

Главные негативные факторы, определяющие ресурс тормозных колодок — перегрев, попадание воды, масел и агрессивных компонентов антифриза и тормозной жидкости. При снижении эффективности торможения, появлении скрипа и визга, когда накладка изношена и работает только основа, колодки следует незамедлительно заменить.

Сигнализатор износа тормозных колодок

На современных автомобилях устанавливаются сигнализаторы (датчики) износа фрикционного слоя колодок. Это упрощает контроль остаточной толщины фрикционного слоя в процессе эксплуатации машины.

Это упрощает контроль остаточной толщины фрикционного слоя в процессе эксплуатации машины.

На автомобилях прошлых лет выпуска традиционно использовались механические сигнализаторы (так называемые пищалки), на новых авто повсеместно устанавливают электронные сигнализаторы, которые, в свою очередь, бывают внешними и интегрированными.

Классификация колодок

По месту расположения различают колодки передние и задние. Передние принимают на себя основную нагрузку (до 70%), изнашиваются они в три раза быстрее задних.

По наличию сигнализатора износа колодки различают на оснащенные сигнализаторами и не оснащенные. Кроме того, сигнализаторы могут быть механические и электрические.

Определяющий признак, по которому классифицируют тормозные колодки, — материалы, вернее их композиции, из которых изготовлен фрикционный слой. В зависимости от материалов, из которых изготовлен фрикционный слой, различают четыре вида колодок.

Органические. В состав входят волокна резины, стекла, кевлара, различных углеродных соединений. Эти колодки характеризуются мягкой работой, они малошумные, но чувствительны к сильному нагреванию. Их сфера применения — автомобили, используемые для спокойной езды.

В состав входят волокна резины, стекла, кевлара, различных углеродных соединений. Эти колодки характеризуются мягкой работой, они малошумные, но чувствительны к сильному нагреванию. Их сфера применения — автомобили, используемые для спокойной езды.

Один из недостатков — они создают большое количество пыли.

Низкометаллические. По составу они похожи на органические, но с добавлением меди или стали. Колодки этого вида — шумные, но зато хорошо переносят высокие температуры. Находят применение на спортивных (гоночных) автомобилях.

Полуметаллические. Содержат в составе фрикционного слоя до 60% металла (стали) в виде губки или проволоки. Смесь, кроме металла, содержит неорганические компоненты и специальный модификатор трения. Преимущество — хорошая теплоотдача, недостаток — колодки довольно быстро изнашиваются. Эти колодки долговечны, у них отличная теплоотдача, но изнашиваются они намного быстрее, шумят, и не могут устойчиво работать без предварительного прогрева.

Керамические. Фрикционный слой содержит керамические волокна и цветные металлы. Самые эффективные, но и самые дорогие. Характеризуются щадящим воздействием на диски, долгим сроком службы.

Ряд компаний — производителей тормозных колодок используют свою классификацию, которая позволяет оптимизировать состав фрикционного слоя под конкретные типы авто исходя из динамических характеристик, массы транспортного средства и ряда других факторов.

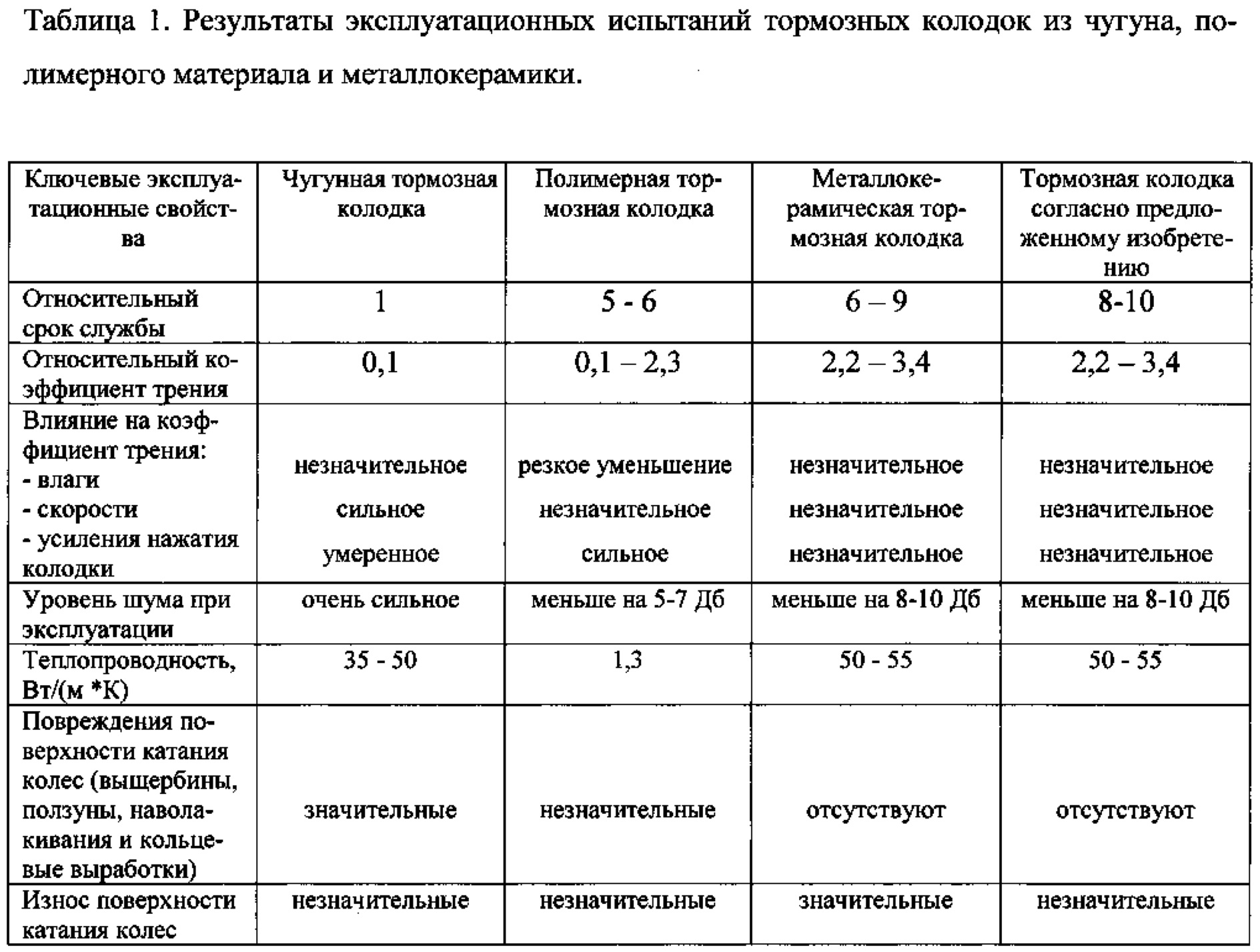

Например, ряд компаний предлагают 4 различных состава фрикционной смеси, «заточенных» под решение разных задач. Их характеристики сведены в таблицу 1.

Таблица 1

| Тип колодки | Назначение | Характеристики | Предельно допустимая мгновенная температура, ˚C | Величина коэффициента трения μ |

| Street | Повседневное применение в городских условиях | Незначительный износ диска, минимальные шумы | 550 | 0.45-0.55 |

| Sport | Активная городская езда | Допускается появление шумов | 650 | 0. 48-0.58 48-0.58 |

| Track | Максимальные нагрузки на треке | Пониженная эффективность торможения при температуре до 100˚C. Шумность и повышенный износ тормозного диска | 750 | 0.50-0.58 |

| Racing | Максимальные нагрузки на треке | Пониженная эффективность торможения при температуре до 100˚C. Шумность и повышенный износ диска | 850 | 0.58-0.68 |

Не существует идеальных или универсальных колодок. Фрикционные материалы, используемые в настоящее время, обеспечивают компромисс между достоинствами и недостатками. Можно обеспечить лучшую теплоотдачу и лучшее торможение, но при этом колодка может оказаться шумной и чрезмерно пыльной. Можно выбрать более мягкий материал. Он будет работать практически бесшумно, но и изнашивается быстрее.

Маркировка

Колодки одного типа могут различаться жесткостью, при этом каждому уровню жесткости соответствует свой цвет, в который производитель окрашивает металлическую основу колодки. Большинство производителей придерживаются одного стандарта, соответственно которому колодки окрашивают в черный, зеленый, синий (голубой), красный и белый цвета. Возможны и вариации на тему цвета.

Большинство производителей придерживаются одного стандарта, соответственно которому колодки окрашивают в черный, зеленый, синий (голубой), красный и белый цвета. Возможны и вариации на тему цвета.

Черные колодки для повседневного применения, эффективны до 400˚C.

Зеленые — высокотемпературные колодки с увеличенным коэффициентом трения, с устойчивостью к перегреву до 650˚C.

Красные — для скоростных и гоночных автомобилей, выдерживают нагрев до 750˚C. Разработаны для режима движения с часто повторяющимися торможениями на высокой скорости.

Желтые колодки — для тяжелых условий эксплуатации и гонок. Допускают перегрев до 900˚C.

Голубые колодки имеют повышенный коэффициент трения. Они предназначены для агрессивного уличного вождения и кольцевых гонок. Выдерживают перегрев до 900˚C.

В последние годы применяется оранжевый цвет для обозначения колодок только для трековых гонок с супер выносливым фрикционным составом, допускающим перегрев до 950˚C.

Главный показатель, характеризующий потенциал и агрессивность тормозной системы — коэффициент трения колодок. Его принять обозначать греческой буквой µ.

Его принять обозначать греческой буквой µ.

Коэффициент трения µ — величина не постоянная. Он зависит от температуры в зоне трения, влажности, степени износа колодки и других факторов.

Характеристики колодок для повседневного применения устанавливает стандарт SAE J886. Характеристика обозначается на колодке в виде буквенного кода, где первая буква означает µ при температурах до 94˚C, вторая – до 316˚C. Код наносится на тыльной стороне колодки после ее номера по каталогу производителя. Если первая буква кода ближе к началу алфавита, чем вторая, колодка хорошо работает в разогретом состоянии, т. е. ей требуется предварительный прогрев до рабочей температуры. Колодки для повседневного применения должны стабильно работать в холодном и разогретом состоянии. Код должен должен состоять из одинаковых букв, например FF или GG.

В таблице 2 сведены данные маркировки колодок с различными значениями коэффициента трения.

Таблица 2

| Значение коэффициента трения µ | Маркировка |

До 0. 15 15 | C |

| 0.15 — 0.25 | D |

| 0.25 — 0.35 | E |

| 0.35 — 0.45 | F |

| 0.45 — 0.55 | G |

| Свыше 0.55 | H |

| Не нормируется | Z |

Стандартная маркировка тормозной колодки содержит следующую информацию:

— логотип производителя;

— каталожный номер изделия;

— международный номер по классификации WVA;

— номер производственной партии;

— соответствие сертификату EC с указанием номера одобрения ECE-R90.

Что такое классификация WVA?

Это попытка систематизировать применимость ряда деталей тормозной, других систем, где находят применение фрикционные материалы. Теоретически, все производители обязаны вносить в единую базу необходимых данные с присвоением уникального номера. Упор делается на геометрические параметры и оснащение (наличие сигнализаторов износа и т. п.). То есть, код присваивается не комплекту, а конкретной колодке. На практике классификация по системе WVA получила ограниченное применение, так как не все производители присоединились к системе, да и свободного доступа к базе WVA пока нет.

На практике классификация по системе WVA получила ограниченное применение, так как не все производители присоединились к системе, да и свободного доступа к базе WVA пока нет.

Что такое стандарт ECE R90?

Этот стандарт вступил в силу в сентябре 1999. Требование документа — все тормозные колодки, произведенные для рынка ЕС, обязательно должны пройти процедуру сертификации по стандарту R90.

Наличие маркировки, которая наносится на тыльной стороне колодки и упаковке, обозначает, что продукт по своим качествам соответствует оригинальным деталям, либо же превосходит их характеристики.

Перед знаком соответствия ECE R90 (90R или R-90) указывается код страны, где проводилась сертификация.

На практике обнаруживается определенный разнобой в маркировке тормозных колодок. Особенно это касается дешевых изделий, производимых для рынков стран «третьего мира». Их параметры и эксплуатационные характеристики должны соответствовать нормам страны, для которой они производятся, что находит отражение в маркировке.

2: Allied Nippon

Allied Nippon признаны одними из лучших тормозных колодок для иномарок за период с 2018-го по 2020 год. Линейка разработана специально для сложных условий эксплуатации в городском цикле езды, связанном с постоянными разгонами и торможениями. Причем приоритетно колодки Allied Nippon рассчитаны на применение в тормозных механизмах тяжелых автомобилей и внедорожников. Основные задачи — снижение износа и увеличение коэффициента трения — были решены путем применения технологии Ferro Carbon — минерального металлика. В настоящее время в эту группу входят уже 150 наименований колодок для автомобилей различных марок и моделей. Фрикционные накладки всех колодок этой группы изготавливаются с применением безасбестовой смеси NAM114, которая благодаря новейшим технологическим разработкам компании и специфичности своего состава обладает целым рядом преимуществ перед аналогами других производителей.

Выбор тормозных колодок — непростая задача для большинства автовладельцев, особенно учитывая, что каждый производитель предлагает множество самых разных колодок. Как не ошибиться с выбором и определить, какие именно колодки нужны для вашей машины — мягкие или, наоборот, жесткие?

Как не ошибиться с выбором и определить, какие именно колодки нужны для вашей машины — мягкие или, наоборот, жесткие?

От чего зависит жесткость колодок?

При производстве колодок используются фрикционные смеси, в состав которых входят до 20 разных элементов. Именно от компонентов смесей и их процентного соотношения будет зависеть жесткость тормозных колодок. В состав смесей, как правило, входят:

- Абразивы, которые отвечают за коэффициент торможения.

- Модификаторы трения.

- Усилители трения.

- Связующий состав.

- Наполнитель.

При этом химические компоненты могут сильно отличаться у разных производителей колодок. Состав постоянно меняется, совершенствуется и является строгой коммерческой тайной.

Определение жесткости по маркировке

Несколько лет назад определить жесткость тормозных колодок можно было по цвету — черному, зеленому, синему, красному или белому. Жесткость увеличивалась от темных цветов к светлым. Но со временем производители стали добавлять другие цвета, а затем и вовсе перестали строго придерживаться цветовой классификации. Вот почему метод определения жесткости колодок по их цвету считается дилетантским. Но как тогда определять жесткость?

Вот почему метод определения жесткости колодок по их цвету считается дилетантским. Но как тогда определять жесткость?

Главный показатель эффективности колодок — коэффициент трения. Чем он больше, тем лучше. В теории, коэффициент может меняться от 0 до 1. На практике средняя цифра составляет 0,2-0,4. Коэффициент трения колодок спецприменения может составлять 0,6.

Чтобы определить степень жесткости колодок, необходимо обратить внимание на маркировку — буквенное обозначение коэффициентов трения. Первая латинская буква маркировки означает показатель среднего коэффициента, вторая — горячий коэффициент трения. Чем выше коэффициенты, тем жестче фрикционная смесь и, соответственно, сами колодки.

Чаще всего оба коэффициента совпадают, но иногда буквы могут отличаться. Например, если вторая литера старше первой, то колодкам необходим прогрев и холодными они будут неэффективными. Если вторая литера младше, то речь идет о низкотемпературных органических колодках.

Как понять, какие именно колодки нужны?

Среди огромного ассортимента колодок можно легко запутаться. Даже опытные водители не всегда с первого раза могут определить, какие именно тормозные колодки подойдут для их автомобиля. Чтобы выбирать было легче, нужно всегда учитывать три фактора:

Даже опытные водители не всегда с первого раза могут определить, какие именно тормозные колодки подойдут для их автомобиля. Чтобы выбирать было легче, нужно всегда учитывать три фактора:

Если вы планируете ездить по горной или холмистой местности, выбирайте жесткие тормозные колодки. В таких условиях приходится чаще пользоваться тормозами, поэтому мягкие колодки не подойдут.

- Тяжесть и гарариты машины

Колодки для внедорожников отличаются формами и свойствами материала от колодок для легковых машин. Чем больше машина, тем более усиленные и жесткие колодки ей необходимы.

- Условия эксплуатации авто