Виды и маркировка тормозных колодок. Как выбрать ⋆ I Love My Car

Никто и не подумает спорить о том, что тормозные колодки для любого автомобиля — это важно. Дело не только в безопасности. Оптимизировать, сократить расходы на обслуживание машины, можно и с помощью грамотного подбора запчастей и расходников. Только для этого нужно знать о запчастях как можно больше, чтобы продавец не смог подсунуть хлам. Какие тормозные колодки бывают, как они делятся по видам и конструкции, характеристики и особенности каждого типа обсуждаем прямо сейчас.

Конструкция и функции тормозной колодки

Знать конструкцию и состав тормозных колодок, которые мы устанавливаем, полезно по той причине, что именно от этого зависит не только эффективность тормозов, но и срок службы диска или барабана. А их поменять стоит куда дороже, чем колодки. Некачественная колодка может избороздить диск за один сезон без возможности восстановления, а качественная сможет сохранять поверхность диска в течении десятка лет.

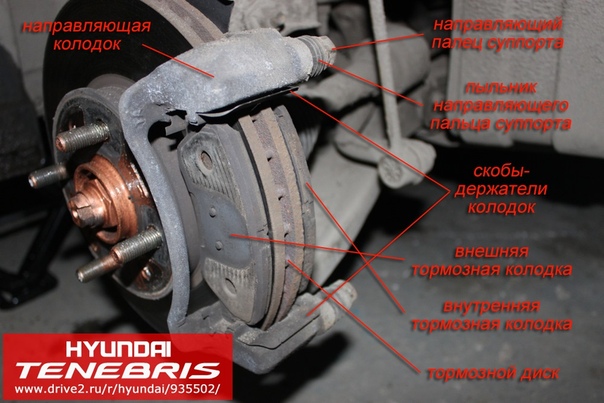

Конструктивно, тормозная колодка состоит из металлической основы (иногда применяются полимерные составы, но это не гражданский уровень изготовления), самого важного фрикционного слоя и слоя термоизоляции-клея, с помощью которого накладка крепится к основанию. Современные тормозные системы оборудуются датчиками сигнализации при износе фрикциона.

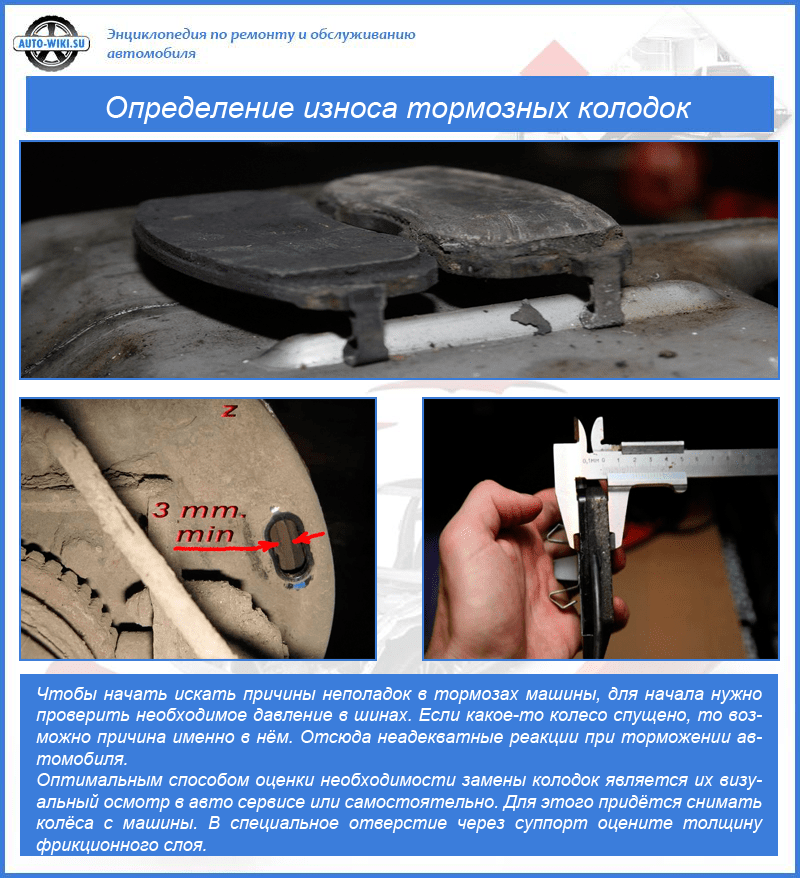

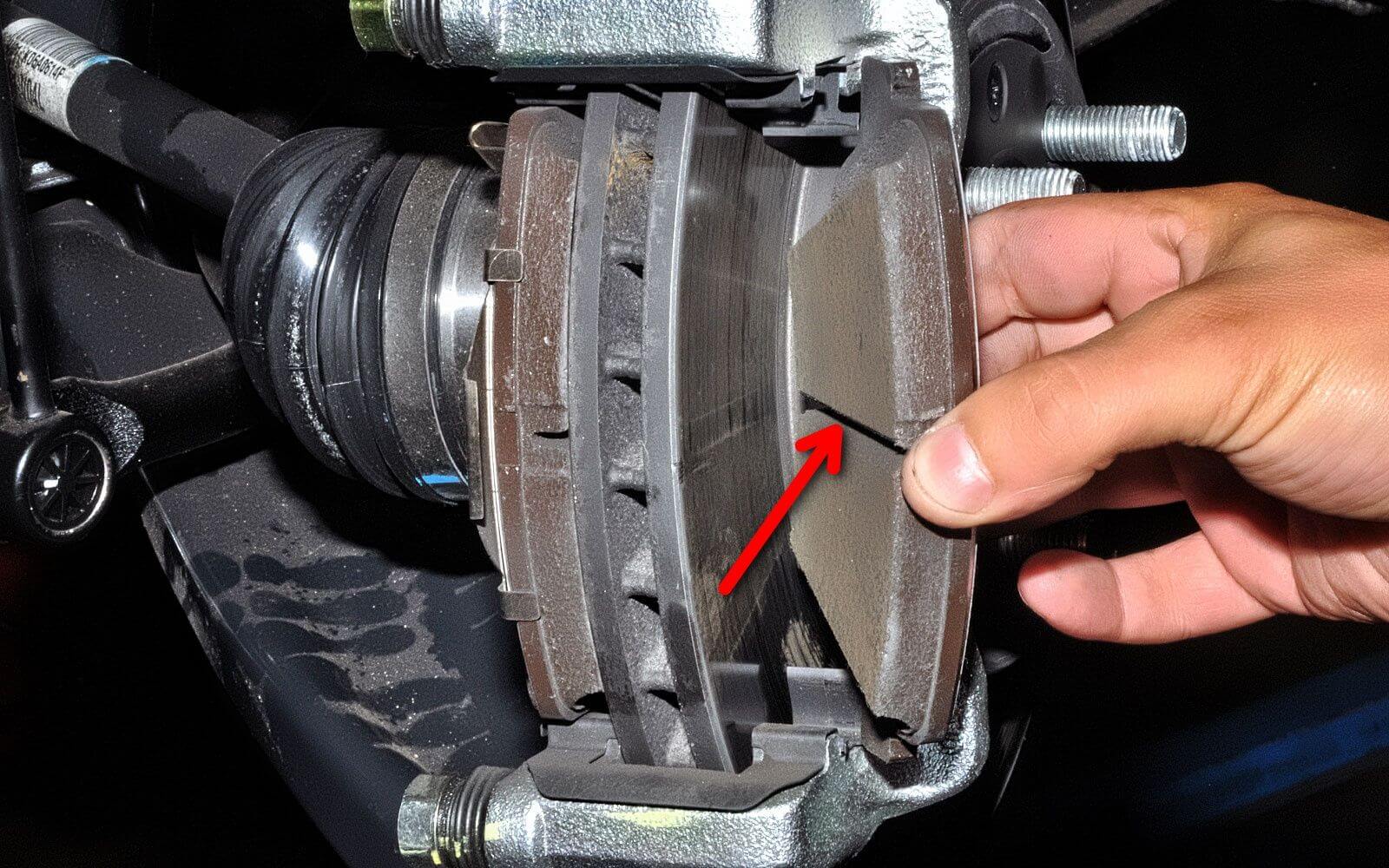

Датчики износа: механический и электронныйОн может быть выполнен в виде электронного датчика износа, либо представлять собой металлическую пластину. Механический датчик износа настроен так, что металлический язычок расположен на расстоянии 3 мм от уровня основы и при износе фрикциона ниже этого уровня язычок трется о тормозной диск, издавая противный звук. Это и будет сигналом об износе колодок, свистит — значит, пора менять.

Вывод 1: конструкция и параметрыТормозная колодка предназначена для преобразования кинетической энергии в тепловую. Выработанное тепло должно быстро уходить в атмосферу, для этого существуют вентилируемые дисковые тормоза. Эффективность работы колодки зависит от состава фрикционной накладки. Плохая накладка стирает тормозной диск.

Эффективность работы колодки зависит от состава фрикционной накладки. Плохая накладка стирает тормозной диск.

На колодке должен быть как минимум механический датчик износа. Качественные колодки имеют противошумное и антикоррозионное покрытие с тыльной стороны металлической пластины. Фрикцион должен иметь канавку для отвода пыли и тепла из рабочей зоны контакта с диском. Это обеспечит равномерный износ как диска, так и самой колодки.

Какие колодки лучше. Виды фрикционных накладок

Визуально колодки для одной модели автомобиля могут быть совершенно одинаковыми, отличаться только маркировкой или дизайнерскими изысками той или иной фирмы. Основное различие колодок — в составе фрикционного слоя. От него же зависит и качество работы колодки. Конечно, производители колодок никогда не раскроют своих секретов и не назовут точный состав фрикционной накладки. Тем не менее они должны обеспечить как минимум отсутствие вредного асбеста в составе.

Самые распространенные виды накладок, используемых на гражданских автомобилях, выглядят так:

- Полуметаллические накладки. Самый распространенный и самый недорогой вид колодок. В составе фрикциона содержится от 30 до 60 процентов металлов в виде стружки, проволоки, порошка меди, железа. Все это залито графитовым композитом для связки. Такие колодки изнашиваются относительно быстро, могут также быстро стирать тормозной диск, шумят и имеют плохие фрикционные показатели на морозе.

- Органические колодки (NonAsbestos). Накладка выполняется на основе волокон органических материалов. Это может быть стекло, кевлар, углеродные волокна, резина. В качестве связующего компонента применяют композитные смолы, выдерживающие высокие температуры. Эти колодки мягкие, бесшумные, но сильно пылят и очень быстро изнашиваются.

- Низкометаллические органические. Состав накладки определяется количеством металлических включений в органических смесях. Фактически, это те же органические колодки, но с содержанием 30-50% медной или стальной пыли и стружки.

Коэффициент трения растет, но растет и уровень шума. Хорошо подходят для поклонников агрессивного стиля вождения.

Коэффициент трения растет, но растет и уровень шума. Хорошо подходят для поклонников агрессивного стиля вождения. - Керамика. Самый прогрессивный тип колодок. Основа накладки — керамические волокна. Состав может содержать небольшое количество металлической пудры. Очень легкие, практически не пылят, что способствует минимальному износу тормозного диска. Коэффициент трения вдвое выше, чем у классической полуметаллической колодки. По уровню шума позиционируются как самые тихие. Цена — самая высокая на рынке.

Ниже приведена таблица с характеристиками каждого вида колодок и примеры применения.

Вывод 2: тип тормозной накладкиВыбирая тип тормозных колодок, мы не станем учитывать только цену за комплект. Это недальновидно, поскольку сэкономив доллар-два на комплекте, мы, во-первых, рискуем ушатать тормозной диск, во-вторых, получить скрипучую, пыльную и неэффективную колодку. Тип накладки выбирается строго индивидуально. Одних вполне устроит классика и именно она может прослужить максимально долго. Другие сотрут ее в порошок за два месяца и будут проклинать производителя. Зря.

Другие сотрут ее в порошок за два месяца и будут проклинать производителя. Зря.

Потому что основное в этом вопросе — условия эксплуатация и стиль вождения. Для экстремального агрессивного стиля не подходят дешевые полуметаллические накладки. Кроме того, что они будут перегреваться и пылить, они сотрутся очень быстро. И наоборот, для спокойного водителя нет ничего лучше мягкой и тихой колодки, которая не перегреется в его скоростном режиме и будет служить долго и эффективно. Пример этому — приведенная выше таблица.

Маркировка тормозных колодок

Чтобы мы смогли разобраться в типах фрикционного материала, не прибегая к лабораторным исследованиям, производитель маркирует колодки по нескольким параметрам — по типу использования, по составу фрикционной смеси, по максимальной рабочей температуре.

Маркировка по рабочей температуреВысокотемпературные колодки EBCПроще всего выполнять маркировку цветом. Единых жестких стандартов в этом плане нет, но в общем порядочные производители придерживаются такой классификации:

Единых жестких стандартов в этом плане нет, но в общем порядочные производители придерживаются такой классификации:

- Черные колодки. Самый простой тип, для повседневного применения. Рабочий диапазон температур не превышает 400 °С.

- Зеленый цвет основы колодки говорит о том, что фрикцион выдерживает перегрев в пределах 600-650 °С.

- Красная колодка. Используется для гоночных и спортивных автомобилей, максимальная рабочая температура — 750 градусов.

- Желтый цвет колодки говорит о возможности использования в тяжелых дорожных условиях, трековые гонки, кольцо, стритрейсинг, максимальная температура 900 градусов.

- Те же характеристики и у голубых или синих колодок.

- Трековые узкоспециализированные колодки окрашивают в оранжевый цвет. Максимальная рабочая температура не ниже 1000 °С.

И все же главный показатель, на который мы будем обращать внимание при выборе колодки — это коэффициент трения. Он обозначается литерой μ в спецификациях, а на самой колодке — кодом. Дело в том, что μ величина не постоянная, она изменяется в зависимости от изменения температуры рабочей поверхности в месте контакта в диском, от влажности и массы других факторов. В таблице ниже указаны значения μ и соответствующие литеры в маркировке колодки.

Он обозначается литерой μ в спецификациях, а на самой колодке — кодом. Дело в том, что μ величина не постоянная, она изменяется в зависимости от изменения температуры рабочей поверхности в месте контакта в диском, от влажности и массы других факторов. В таблице ниже указаны значения μ и соответствующие литеры в маркировке колодки.

Как правило, этот показатель указывается в конце кода колодки в виде двух литер. Первая обозначает μ при температуре около 95 градусов, вторая — при 316 °С. Маркировку ищем на тыльной стороне колодки там, где указан ее каталожный номер (артикул).

Кроме основных данных на тыльной стороне колодки находим:

Итоги подведем

Это базис, без которого обдуманный выбор тормозной колодки невозможен. Да, мы можем учитывать советы продавца, но его компетентность в этом вопросе может быть под большим сомнением. К тому же он заинтересован в том, чтобы втюхать нам залежалый и непопулярный товар. Это специфика работы.

Это специфика работы.

Мы разобрались в базовых понятиях и основных принципах того, как выбрать колодки правильно. Тем не менее есть еще масса нюансов, которые следует учитывать и о том, как не выбрать подделку, как купить колодку хорошего качества недорого, читайте следующих материалах Клуба I Love My Car. Крепких всем тормозов и ровных дорог!

Маркировка тормозных колодок — Самое главное!

В этой статье расскажем, что означает маркировка тормозных колодок и как ее расшифровать. Начнем с того, что каждая тормозная колодка должна быть промаркерована. Если маркировки нет, то это означает, что продукция не прошла сертификацию. И не может рекомендоваться, к применению как заменитель (аналог) оригинальной тормозной колодки.

Маркировка тормозных колодок расшифровка

Маркировка тормозных колодок показана на изобажении ниже. А теперь подробнее. Перед знаком соответствия (90R) указывается страна, где была произведена сертификация.

Маркировка стран:

- Е1 – Германия

- Е2 – Франция

- Е3 – Италия

- Е11 – Великобритания.

Далее через “-” указывает номер сертификата.

И самое главное

страна сертификации не говорит о истинном происхождении торможных колодок. Например колодки HEXEN производятся в Италии, а сертификацию проходят во Франции, Германии и Италии.

Так же на тормозных колодках указываются:

- каталожный номер производителя;

- международный WVA номер;

- производственная партия изделия.

Что такое ECE R-90 и что это значит для потребителя

Это значит что тормозные колодки получили одобрение Европейской Экономической Комиссии (Economic Commission for Europe) за соответствие продукции новому единому общеевропейскому стандарту ECE R-90. Данный свод правил описывает правила техники безопасности, применяемые к тормозам, и один из пунктов гласит, что тормозные колодки должны полностью соответствовать оригинальным колодкам, установленным заводом-изготовителем автомобиля. Маркировка R-90 на продукции свидетельствует о том, что Вы получаете точный эквивалент оригинальной колодки, а чаще всего и превосходящий его.

Маркировка R-90 на продукции свидетельствует о том, что Вы получаете точный эквивалент оригинальной колодки, а чаще всего и превосходящий его.

Например, чтобы получить этот сертификат тормозные колодки HEXEN тщательно тестируются на соответствие международным стандартам в сертифицированных лабораториях международных независимых испытательных центров TUV (Германия). Продукция HEXEN имеет полный пакет сертифицированной разрешительной документации на производство и продажу, что гарантирует водителю спокойствие и уверенность при движении.

Заключение и рекомендации

Качество продукции должны подтверждать международные сертификаты качества, а не слова продавцов или имя бренда. Будьте вниимательны при выборе тормозных колодок. Мы рекомендуем Вам осматривать колодки при покупке, как на качество исполнения, так и на наличие маркировки. Проявите бдительность, ведь от качества тормозных колодок зависит Ваша безопасность и Ваших пассажиров.

Берегите себя и своих близких!

Правила подбора пары “тормозные диски-колодки”

Автолюбители, в особенности те, которые владеют автомобилем относительно недавно, обязательно рано или поздно задаются вопросом: какие тормозные колодки лучше использовать с теми или иными тормозными дисками? Не менее важен вопрос выбора тормозных дисков, соответствующих приобретенным колодкам. Данная статья поможет разобраться, на какие нюансы стоит обращать внимание и действительно ли они важны.

Данная статья поможет разобраться, на какие нюансы стоит обращать внимание и действительно ли они важны.

Начать, пожалуй, стоит с тормозных дисков, как одних из важнейших участников торможения автомобиля. Чугунная болванка, обладающая определенным набором допусков и балансирных показателей. Функция диска – принимать участие в паре трения, поглощать и рассеивать тепловую энергию. Как видно, все основные функции самодостаточны, т. е. не подвержены влиянию колодки. Следовательно, выбор тормозных дисков – задача самостоятельная.

Если же рассматривать тормозные колодки, то они представляют собой деталь тормозной системы, обладающую более сложной конструкцией, а также на эту деталь возложено большее количество функций. В отличие от диска-болванки, колодка может иметь достаточно много различных вариаций, поскольку содержит до 40 компонентов в составе. Да и по свойствам от тормозной колодки можно требовать разного: малой пыльности, повышенного коэффициента трения, низкой шумности, долгого срока службы либо бережливости к тормозному диску. При этом, важно понимать, что коэффициент трения (все то, что делает тормозной путь короче) продуцирует, прежде всего, тормозная колодка. Исходя изо всего сказанного, становится понятно, что условий выбора в данном случае значительно больше. Поэтому логично рекомендовать начинать именно с выбора тормозных колодок.

При этом, важно понимать, что коэффициент трения (все то, что делает тормозной путь короче) продуцирует, прежде всего, тормозная колодка. Исходя изо всего сказанного, становится понятно, что условий выбора в данном случае значительно больше. Поэтому логично рекомендовать начинать именно с выбора тормозных колодок.

Тормозные колодки – вопрос выбора

Простой автолюбитель вряд ли станет обращать внимание на такие названия, как сульфат алюминия, графит, титан калия и т. п. Поэтому целесообразно рассматривать основные группы колодок и их практические свойства.

Понятие “мягкости/жесткости” тормозных колодок.

Очень расхожее понятие в среде автовладельцев, однако справедливое лишь для органических тормозных колодок. Для сегмента тех же керамических составов – понятия “мягкие/жесткие” очень размыты. Итак, мягкими органические колодки делает большая доля графита – твердой смазки. Степень “мягкости” никак не определяет уровень коэффициента трения, а лишь показывает – насколько бережливым будет колодка к тормозному диску. Другими словами, здесь присутствует прямая зависимость: чем чернее пыль от колодки – тем больше шансов, что тормозной диск прослужит дольше и его износ будет равномерным. Однако при этом следует быть готовым к более обильному образованию тормозной пыли в процессе торможения. Что касается жестких колодок, то они, по всей вероятности, станут причиной неравномерного износа диска. Хотя, стоит заметить, что не вся “мягкость/жесткость” определяется долей графита: важно, какие компоненты применяются в качестве продюсеров процесса трения.

Другими словами, здесь присутствует прямая зависимость: чем чернее пыль от колодки – тем больше шансов, что тормозной диск прослужит дольше и его износ будет равномерным. Однако при этом следует быть готовым к более обильному образованию тормозной пыли в процессе торможения. Что касается жестких колодок, то они, по всей вероятности, станут причиной неравномерного износа диска. Хотя, стоит заметить, что не вся “мягкость/жесткость” определяется долей графита: важно, какие компоненты применяются в качестве продюсеров процесса трения.

Керамические тормозные колодки.

Состав, находящийся вне определений “мягкие/жесткие” по причине того, что доля графита уменьшена и заменена керамическими соединениями. Такие колодки удачно сохраняют тормозные диски, и при этом избавляют от выброса пыли. Керамические тормозные колодки (при условии, что речь идет о проверенных брендах) можно устанавливать как на новые, так и на изношенные диски, без риска для последних.

Тормозные колодки спортивного сегмента.

К такой категории относятся некоторые серии EBC, Hawk, Power Stop, Galfer, Ferodo и т. д. Выбирать такие составы нужно внимательно. Условно можно различать два критерия степени “спортивности” колодок, первый из которых представляет собой высокий коэффициент трения, а второй – устойчивость к воздействию высоких температур. Чаще эти параметры встречаются отдельно друг от друга, т. к. производители таких составов предполагают, что выбирать их будут профессионалы, исходя из своих спортивных потребностей. Например, колодки с высоким коэффициентом трения будут сокращать тормозной путь, благодаря содержанию высокоабразивных компонентов. Высокотемпературные же накладки призваны давать, прежде всего, не высокий коэффициент, а его стабильность. При этом сам уровень коэффициента будет на в пределах среднегородского – 0,3-0,5.

Как видно, в процессе подбора пары тормозной диск-колодка водителю следует принимать во внимание собственные потребности. Тормозные диски же стоит подбирать под свойства колодок, а не под их производителя.

Тормозные диски же стоит подбирать под свойства колодок, а не под их производителя.

Ниже приведены основные правила, которых необходимо придерживаться, выбирая тормозные колодки:

1. Мягкие тормозные колодки лучше устанавливать на уже изношенные тормозные диски. Если предыдущие накладки были слишком абразивными либо проблемы с суппортом сделали износ диска неравномерным, то целесообразно применять мягкие колодки – они быстрее адаптируются к рельефу диска и продлят его службу.

2. Керамические (не спортивные) колодки можно подбирать к любым дискам, поскольку их свойства основаны на бережливых для материала диска технологиях.

3. Спортивные составы однозначно нанесут больше вреда тормозным дискам, нежели штатные, либо неоригинальные аналоги. Поэтому в данной ситуации лучше устанавливать усиленные “блины”.

4. Металлические и полуметаллические тормозные колодки, формула которых основана на расширении содержания металлов, часто становятся причиной посторонних шумов и скрипов, а также приводят к снижению эксплуатационного ресурса дисков.

И в завершение статьи хочется сказать несколько слов о монобренде, т. е. о выборе тормозных колодок и дисков, поставляемых одним производителем. Настолько ли это важно, как об этом утверждают? Это может быть справедливо лишь для того случая, когда производитель поставляет одну серию колодок и одну серию дисков. Если же линейка составов колодок имеет несколько серий, то дальше руководствоваться следует исключительно логикой потребности и свойствами выбранных тормозных колодок.

Какой должен быть износ тормозных дисков. Допустимая толщина, как определить, когда менять

Износ тормозных дисков является неизбежным результатом воздействия на его поверхность фрикционного материала тормозных колодок. Зависит от исправности тормозной системы, условий эксплуатации машины, стиля вождения ее владельца, пробега, при котором используются диски, их качества и типа, а также сезонности, поскольку на работу тормозов оказывают отрицательное воздействие грязь, влага и химические реагенты, рассыпанные на дорогах.

Содержание:

Признаки износа тормозных дисков

Определить износ дисков по косвенным признакам, то есть, по поведению автомобиля достаточно сложно. Однако имеет смысл проверить толщину дисков в следующих случаях:

- Изменения в поведении педали. В частности, сильный провал. Однако этот признак может указывать и на другие проблемы с элементами тормозной системы — износ тормозных колодок, поломка тормозного цилиндра, снижение уровня тормозной жидкости. Тем не менее проверить следует проверить и состояние тормозных дисков, в том числе их износ.

- Вибрация либо рывки при торможении. Такие симптомы могут возникнуть по причине перекоса, кривизны либо по причине неравномерного износа тормозного диска. Однако при этом нужно проверить и состояние тормозных колодок.

- Биение на руле. Одной из распространенных причин в таком случае — глубокие борозды износа, перекос диска либо его деформация.

Проблемы могут быть также по причине износа или повреждения тормозных колодок.

Проблемы могут быть также по причине износа или повреждения тормозных колодок. - Свистящие звуки при торможении. Обычно они возникают при повреждении либо износе тормозных колодок. Однако при выходе из строя последних велика вероятность, что металлическая основа колодок может повредить и сам диск. Поэтому желательно проверить его общее состояние и износ.

При возникновении одного или нескольких из перечисленных выше дефектов необходимо обязательно проверить исправность работы тормозной системы, а также оценить состояние ее элементов, в том числе обратить внимание на износ тормозных дисков.

| Неисправности | Залипание дисков | Занос автомобиля при торможении | Свист тормозов | Вибрация руля в процессе торможения | Рывки в процессе торможения |

|---|---|---|---|---|---|

| Что сделать | |||||

| Заменить тормозные колодки | ✔ | ✔ | ✔ | ✘ | ✘ |

Проверить работу тормозного суппорта. Проверить поршни и направляющие на коррозию и наличие смазки Проверить поршни и направляющие на коррозию и наличие смазки | ✔ | ✔ | ✔ | ✔ | ✔ |

| Проверить толщину и общее состояние тормозного диска, наличие биения при торможении | ✔ | ✘ | ✔ | ✔ | ✘ |

| Проверить состояние фрикционных накладок на колодках | ✘ | ✔ | ✘ | ✘ | ✘ |

| Проверить ступичные подшипники. Проверить состояние механизмов рулевого управления, а также подвески | ✘ | ✘ | ✘ | ✔ | ✔ |

| Проверить шины и диски колес | ✘ | ✘ | ✘ | ✔ | ✘ |

Какой износ тормозных дисков

Любой автовладелец должен знать, какой износ тормозных дисков допустимый, при котором их еще можно безопасно эксплуатировать, а какой уже предельный, и стоит сменить диски.

Дело в том, что при превышении максимального износа тормозных дисков существует вероятность возникновения аварийной ситуации. Так, в зависимости от конструкции тормозной системы тормозной поршень может либо заклинить, либо он попросту вывалиться из своего посадочного места. А если это случится на большой скорости — это очень опасно!

Так, в зависимости от конструкции тормозной системы тормозной поршень может либо заклинить, либо он попросту вывалиться из своего посадочного места. А если это случится на большой скорости — это очень опасно!

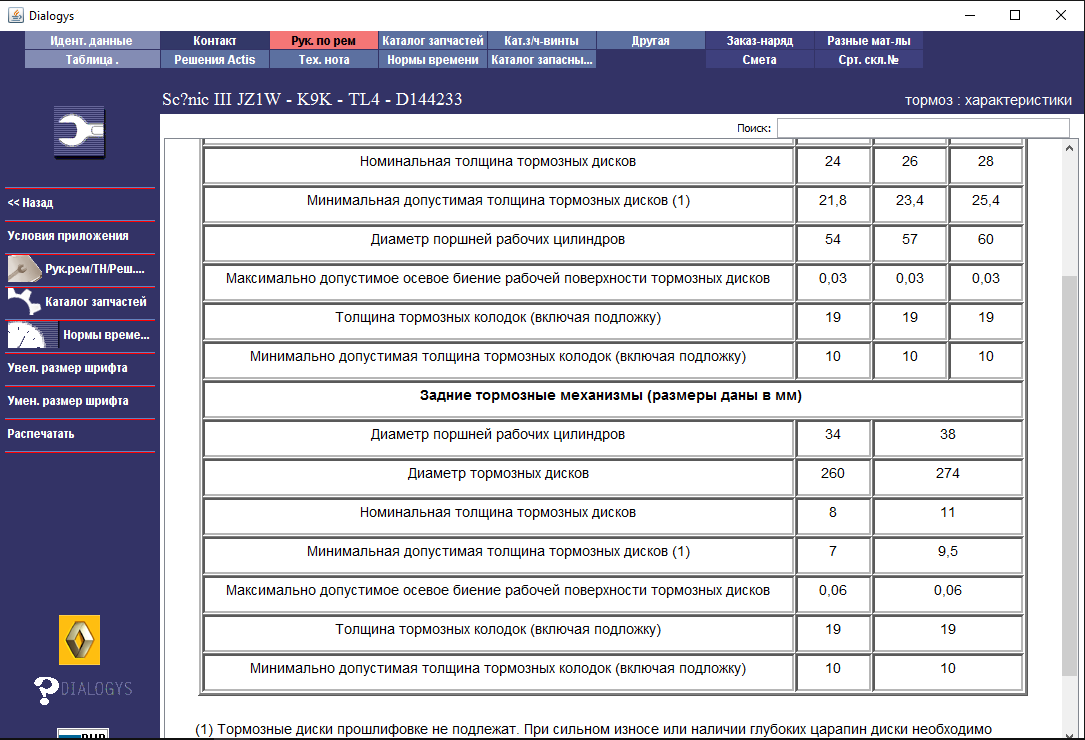

Допустимый износ тормозных дисков

Итак, какой допустимый износ тормозных дисков? Нормы износа тормозных дисков прописывает каждый производитель. Данные параметров зависит от мощности двигателя автомобиля, размера и вида тормозных дисков. Предельный износ будет отличаться для различных типов дисков.

Например, толщина нового тормозного диска для популярного автомобиля Шевроле Авео составляет 26 мм, а критический износ наступает при снижении соответствующего значения до 23 мм. Соответственно допустимый износ тормозного диска составляет 24 мм (по одной единице с каждой из сторон). В свою очередь производители дисков наносят информацию о пределе износа непосредственно на рабочую поверхность диска.

Делается это одним из двух методов. Первый — непосредственная надпись на ободке. Например, MIN. TH. 4 мм. Другой метод — метка в виде выемки на торцевой части диска, но с внутренней ее стороны (чтобы колодка не чиркала по ней). Как показывает практика, второй метод удобнее, поскольку при увеличении износа вплоть до критического диск начинает тормозить рывками, что будет наглядно ощущаться водителем при торможении.

Например, MIN. TH. 4 мм. Другой метод — метка в виде выемки на торцевой части диска, но с внутренней ее стороны (чтобы колодка не чиркала по ней). Как показывает практика, второй метод удобнее, поскольку при увеличении износа вплоть до критического диск начинает тормозить рывками, что будет наглядно ощущаться водителем при торможении.

Допустимый износ тормозных дисков считается таким который не превысил 1-1,5 мм, а уменьшение толщины диска на 2…3 мм от номинальной толщины будет уже предельным!

Что касается барабанных тормозных дисков, то у них по мере своего износа они не уменьшаются, а увеличиваются в своем внутреннем диаметре. Поэтому чтобы определить какой у них износ нужно проверять внутренний диаметр и смотреть, чтобы он не превышал допустимые нормы. Максимально допустимый рабочий диаметр тормозного барабана выштампован на его внутренней стороне. Как правило это 1-1,8 мм.

На многих ресурсах в интернете и в некоторых автомагазинах указывается, что износ тормозного диска не должен превышать 25%. На самом же деле износ ВСЕГДА измеряется в абсолютных единицах, то есть, в миллиметрах! Для примера приведем таблицу, аналогичную тем, которые приводятся для различных автомобилей в их технической документации.

На самом же деле износ ВСЕГДА измеряется в абсолютных единицах, то есть, в миллиметрах! Для примера приведем таблицу, аналогичную тем, которые приводятся для различных автомобилей в их технической документации.

| Название параметра | Значение, мм |

|---|---|

| Номинальная толщина тормозного диска | 24,0 |

| Минимальная толщина диска при максимальном износе | 21,0 |

| Максимально допустимый износ одной из плоскостей диска | 1,5 |

| Максимальное значение биения диска | 0,04 |

| Минимально допустимая толщина фрикционной накладки тормозной колодки | 2,0 |

Как определить износ тормозных дисков

Проверка износа тормозных дисков довольно не сложная, главное иметь под рукой штангенциркуль либо микрометр, а если таких инструментов нет, то в крайнем случае можно воспользоваться линейкой или монеткой (об этом ниже). Толщина диска измеряется в 5… 8 точках по кругу и если она меняется значит кроме износа тормозной площади имеется кривизна, либо неравномерность истирания. Следовательно необходимо не только будет менять его при пределе, но и выяснить причину из-за которой происходит неравномерный износ тормозного диска.

Следовательно необходимо не только будет менять его при пределе, но и выяснить причину из-за которой происходит неравномерный износ тормозного диска.

На сервисе толщину дисков измеряют специальным прибором — это штангенциркуль, только он имеет меньшие размеры, а также на его измерительных губах имеются специальные бортики которые позволяют охватить диск не уперевшись в борт по краю диска.

Как проверяется

Для того, чтобы узнать степень износа лучше всего демонтировать колесо так как толщину диска иначе не измерить, а если требуется проверка износа задних тормозных барабанов, то придется снимать полностью весь тормозной механизм. При проведении дальнейшей проверки необходимо учитывать, что диски изнашиваются с обеих сторон — внешней и внутренней. Причем не всегда равномерно, поэтому требуется узнать степень изношенности диска по двум сторонам диска, но об этом ниже.

Перед проверкой обязательно нужно знать информацию о том, какая толщина нового тормозного диска для конкретного автомобиля. Ее можно узнать в технической документации либо на самом диске.

Ее можно узнать в технической документации либо на самом диске.

Предельный износ тормозных дисков

Значение максимально допустимого износа будет зависит от начального размера диска и мощности двигателя автомобиля. Обычно общий износ всего диска для легковых автомобилей составляет порядка 3…4 мм. А для конкретных плоскостей (внутренней и внешней) около 1,5…2 мм. При таком износе уже нужно их менять. Для тормозных дисков, состоящих из одной плоскости (обычно устанавливается на задние тормоза), процедура будет аналогичной.

Проверка износа тормозных дисков подразумевает проверку толщины обеих плоскостей диска, величины буртика, а затем сравнение этих данных с номинальным значением, которое должен иметь новый диск, или рекомендуемыми параметрами. Также оценить общий характер истирания рабочей области диска, а именно, равномерность, наличие борозд и трещин (размер трещин не должен быть больше чем 0,01 мм).

При плановом осмотре необходимо смотреть величину канавок выработки и их структуру. Небольшие регулярные канавки это нормальный износ. Рекомендована замена дисков в паре с колодками если имеются глубокие нерегулярные канавки. При коническом износе тормозного диска нужно обязательно его менять и выполнить проверку тормозного суппорта. Если на диске заметны трещины или другая коррозия и изменение цвета, то обычно связано с тепловыми явлениями, возникающими из-за частых и чрезмерных изменений температуры диска. Они приводят к шуму при торможении и снижают эффективность торможения. Поэтому диск желательно также заменить и желательно ставить более качественные с улучшенным отведением тепла.

Небольшие регулярные канавки это нормальный износ. Рекомендована замена дисков в паре с колодками если имеются глубокие нерегулярные канавки. При коническом износе тормозного диска нужно обязательно его менять и выполнить проверку тормозного суппорта. Если на диске заметны трещины или другая коррозия и изменение цвета, то обычно связано с тепловыми явлениями, возникающими из-за частых и чрезмерных изменений температуры диска. Они приводят к шуму при торможении и снижают эффективность торможения. Поэтому диск желательно также заменить и желательно ставить более качественные с улучшенным отведением тепла.

Заметьте, что при износе диска по окружности образуется некий бортик (колодки по нему не трут). Поэтому при измерении нужно мерить именно рабочую поверхность. Делать это проще с помощью микрометра, поскольку его «обхватывающие» рабочие элементы позволяют с ним не прикасаться. В случае использования штангенциркуля под его измерители нужно подложить какие-либо предметы, толщина которых совпадает с износом колодок (например, кусочки жести, металлические монеты и прочее).

Если значение толщины диска в целом либо какой-либо из его плоскостей ниже допустимой — диск нужно менять на новый. Эксплуатировать изношенный тормозной диск нельзя!

При замене тормозного диска всегда нужно менять тормозные колодки, причем вне зависимости от их износа и технического состояния! Использование старых колодок с новым диском категорически запрещено!

Если у вас нет под рукой микрометра, а с помощью штангенциркуля проверять неудобно по причине наличия бортика, то можно воспользоваться металлической монетой. Например, по официальным Центрального Банка России толщина монеты номиналом 50 копеек и 1 рубля составляет 1,50 мм. Для других стран соответствующую информацию можно найти на официальных сайтах центральных банков соответствующих стран.

Для проверки толщины тормозного диска с помощью монеты необходимо приложить ее к рабочей поверхности диска. В большинстве случаев критический износ одной поверхности диска находится в пределах 1,5…2 мм. С помощью штангенциркуля таким образом можно узнать толщину износа как одной половины диска, так и общую толщину всего диска. Если бортик не износился измерять можно прямо от него.

Если бортик не износился измерять можно прямо от него.

От чего зависит износ тормозных дисков

Степень износа тормозных дисков зависит от многих факторов. Среди них:

- Стиль вождения автолюбителя. Естественно, что при частых резких торможениях происходит чрезмерный износ диска и износ тормозных колодок.

- Условия эксплуатации машины. В горной либо холмистой местности тормозные диски изнашиваются быстрее. Это объясняется естественными причинами, поскольку тормозная система таких автомобилей используется чаще.

- Тип трансмиссии. У автомобилей с механической коробкой передач диски, как и колодки, изнашиваются не так быстро. И наоборот у автомобилей, оснащенных автоматической трансмиссией либо вариатором износ диска происходит быстрее. Объясняется это тем, что для остановки машины с АКПП водитель вынужден пользоваться исключительно тормозной системой. А машину с «механикой» зачастую можно притормозить за счет двигателя.

- Тип тормозных дисков. В настоящее время на легковых автомобилях используются следующие типы тормозных дисков: вентилируемые, перфорированные, диски с насечками, а также сплошные. Каждый из перечисленных типов имеет свои преимущества и недостатки. Однако как показывает практика быстрее всего выходят из строя сплошные диски, а вентилируемые и перфорированные — ходят дольше.

- Класс износостойкости. Он напрямую зависит от цены и указанного выше типа диска. Многие производители вместо класса износостойкости просто указывают минимальный пробег для автомобиля, на который рассчитан тормозной диск.

- Жесткость тормозных колодок. Чем более мягкая тормозная колодка — тем она в более щадящем режиме работает с диском. То есть, ресурс диска увеличивается. При этом торможение автомобиля будет более плавным. И наоборот, если колодка жесткая, то она быстрее изнашивает диск. Торможение при этом будет более резким. В идеале желательно, чтобы класс жесткости диска и класс жесткости колодки совпадали.

Это продлит ресурс не только тормозного диска, но и тормозных колодок.

Это продлит ресурс не только тормозного диска, но и тормозных колодок. - Масса автомобиля. Обычно на более крупные автомобили (например, кроссоверы, внедорожники) устанавливают диски с большим диаметром, а их тормозная система является более усиленной. Однако в данном случае указывается, что у загруженного автомобиля (то есть, перевозящего дополнительный груз или буксирующего тяжелый прицеп) тормозные диски изнашиваются быстрее. Это объясняется тем, что для остановки груженного автомобиля необходимо большее усилие, возникающее в тормозной системе.

- Качество материала диска. Зачастую дешевые тормозные диски сделаны из некачественного металла, который быстрее истирается, а также может со временем иметь дефекты (искривления, наплывы, трещины). И соответственно, чем качественнее металл, из которого сделан тот или иной диск — тем дольше он прослужит до замены.

- Исправность тормозной системы. Такие неисправности, как проблемы с рабочими цилиндрами, направляющими суппортов (в том числе отсутствие в них смазки), качество тормозной жидкости может повлиять на быстрый износ тормозных дисков.

- Наличие антиблокировочной системы. Система АБС работает по принципу оптимизации усилия, при котором колодка давит на тормозной диск. Поэтому это продлевает срок эксплуатации как колодок, так и дисков.

Обратите внимание, что обычно износ передних тормозных дисков всегда превышает износ задних так как на них оказывается значительно большее усилие. Поэтому ресурс передних и задних тормозных дисков разный, но при этом и разные требования к допуску износа!

В среднем же, для стандартного легкового автомобиля, используемого в городских условиях, проверку диска необходимо выполнять примерно через каждые 50…60 тысяч километра пробега. Следующий осмотр и замер износа делают в зависимости от процента износа. Многие современные диски для легковых автомобилей легко работают на протяжении 100…120 тысяч километров пробега при средних условиях эксплуатации.

Причины неравномерного износа тормозных дисков

Иногда при замене тормозных дисков можно увидеть, что старые имеют неравномерный износ. Перед тем, как устанавливать новые диски, необходимо разобраться с причинами, почему же тормозной диск стирается неравномерно, и соответственно, устранить их. Равномерность износа диска сильно влияет на эффективность торможения! Так, неравномерная выработка тормозного диска может быть вызвана следующими факторами:

Перед тем, как устанавливать новые диски, необходимо разобраться с причинами, почему же тормозной диск стирается неравномерно, и соответственно, устранить их. Равномерность износа диска сильно влияет на эффективность торможения! Так, неравномерная выработка тормозного диска может быть вызвана следующими факторами:

- Дефект материала. В редких случаях, особенно это касается дешевых тормозных дисков, они могут быть изготовлены из некачественного материала либо без соблюдения соответствующей технологии изготовления.

- Неправильная установка тормозных дисков. Чаще всего это банальный перекос. В результате этого будет иметь место конический износ диска, а также неравномерный износ тормозных колодок. На начальном этапе диск можно проточить, однако все же лучше такой диск заменить на новый.

- Неправильная установка тормозных колодок. Если какая-либо из колодок была установлена криво, то соответственно, и износ будет неравномерный.

Причем неравномерно изнашиваться будет как диск, так и сама тормозная колодка. Такая причина характерна именно для уже поношенных тормозных дисков, поскольку колодки изнашиваются гораздо быстрее, чем диск.

Причем неравномерно изнашиваться будет как диск, так и сама тормозная колодка. Такая причина характерна именно для уже поношенных тормозных дисков, поскольку колодки изнашиваются гораздо быстрее, чем диск. - Попадание грязи в суппорт. При повреждениях защитных пыльников тормозного суппорта попадает мелкий мусор и вода на движущиеся части. Соответственно если возникают трудности движении (неравномерный ход, закисание) в рабочего цилиндра и направляющих, то нарушается равномерность усилия колодки по площади диска.

- Кривая направляющая. Она может быть неровной по причине неправильной установки тормозных колодок либо механического повреждения. Например, в результате ремонта тормозной системы либо аварии.

- Коррозия. В некоторых случаях, например, после длительного простоя автомобиля в атмосферных условиях с повышенной влажностью диск может покрыться коррозией. Из-за нее диск при дальнейшей эксплуатации может изнашиваться неравномерно.

Обратите внимание, что протачивать тормозной диск, на котором имеется неравномерный износ, допускается, но не рекомендуется. Это зависит от его состояния, степени износа, а также рентабельности процедуры. О том, что диск имеет искривление подскажет стук, возникающий во время торможения. Поэтому прежде чем стачивать борозды с поверхности диска обязательно необходимо измерять его биение и износ. Допустимое значение искривления диска составляет 0,05 мм, а биение возникает уже при искривлении 0,025 мм. Станки позволяют проточить диск с допуском 0,005 мм (5 микрон)!

Заключение

Износ тормозных дисков нужно проверять примерно через каждые 50…60 тысяч километров пробега, либо при возникновении проблем в работе системы торможения автомобиля. Для проверки значения величины износа нужно демонтировать диск и воспользоваться штангенциркулем либо микрометром. Для большинства современных легковых автомобилей допустимый износ диска составляет 1,5…2 мм на каждой плоскости или около 3…4 мм по всей толщине диска. При этом нужно всегда оценивать износ внутренней и внешней плоскостей дисков. Внутренняя сторона диска всегда имеет чуть больший износ (на 0,5 мм).

При этом нужно всегда оценивать износ внутренней и внешней плоскостей дисков. Внутренняя сторона диска всегда имеет чуть больший износ (на 0,5 мм).

Спрашивайте в комментариях. Ответим обязательно!

Какие тормозные колодки лучше? Рейтинг (ТОП-10) тормозных колодок

Современные водители автомашин зачастую не знают устройства внутреннего механизма транспорта. Для этого есть автосервисы и другие ремонтные мастерские. Однако, каждому начинающему и автомобилисту со стажем необходимо знать устройство системы торможения. Что такое тормозные колодки? Какие тормозные колодки лучше? Рейтинг тормозных колодок. На эти вопросы ответит данная статья.

Содержание статьи

Что это и для чего они нужны?

тормозная колодка — что это?

Колодка для тормозов – это деталь системного механизма торможения транспорта. Она имеет контакт с частью колеса машины или велосипеда через диск тормозов. У велосипеда она находится на ободе колеса, у машины на диске тормозов. При нажатии на педаль тормоза происходит контактное нажатие на колодку, при этом транспорт теряет скорость, которая постепенно уменьшается и движущееся средство постепенно останавливается.

При нажатии на педаль тормоза происходит контактное нажатие на колодку, при этом транспорт теряет скорость, которая постепенно уменьшается и движущееся средство постепенно останавливается.

Как же устроена тормозная колодка?

Устройство колодки представляет собой жесткую металлическую основу, к которой прикрепляется накладка из сверхпрочного материала. Состав этого материала может быть из специальной смолы, каучуки, синтетических материалов. Чем прочнее материал накладки, тем выше качество колодки. Секрет состава, из которого производятся накладки, не разглашается между фирмами-производителями, и является технической тайной.

Главное качество колодок – долговечность при изнашивании. Они должны работать как можно дольше и так качественно, чтобы транспорт прошел с ними как можно больше километров. Также, не повреждать тормозной диск транспорта, и сами выдерживать предельно высокие температуры без изменений.

Производственная техническая тайна является и коммерческой, так как напрямую влияет и, на, прибыль производителей.

Накладка прикрепляется к тормозной пластине специальными сверхпрочными клеями или клепками.

Накладка прикрепляется к тормозной пластине специальными сверхпрочными клеями или клепками.Существует две системы торможения:

- Дисковая;

- Барабанная

В дисковой системе накладка плоская, чаще крепится к передней оси. Она работает по принципу зажатия тормозного диска. Тормозной диск соединен с колесом машины, и при нажатии педали тормоза, колодка зажимает диск, а диск – замедляет движение колеса машины и останавливает ее.

В барабанной системе торможения колодка крепится на заднюю ось машины. Какой же принцип ее работы? Она имеет форму полукруга и крепится к верхней части барабана с внутренне стороны. При нажатии на тормоз, колодки расширяются и распирают тормозной диск.

Основные типы тормозных колодок

разновидности колодок

Для того, чтобы ответить на вопрос: «Какие тормозные колодки лучше?», необходимо знать типы колодок для тормозов. Колодки подразделяются на разные типы в зависимости от материала, из которого они изготовлены.

- -Полуметаллические

Материалом для такого типа колодок служит смесь из черных и цветных металлов. Содержание металлов у данных колодок более 50%. Одним из достоинств считается теплоотдача. Они прочны, следовательно — долговечны. Минусами полуметаллических устройств можно считать неэффективную работу при низких температурах и повышенную шумность.

- -Керамические

Керамические колодки состоят из материала керамика с добавлением цветных металлов и синтетического каучука. Плюсами такого типа является то, что при широком температурном диапазоне коэффициент трения не изменяется. Более того, они обеспечивают щадящий режим работы тормозных дисков и комфортный для водителя уровень шумов. Также, он экологичен, потому как вырабатывает низкое пылеобразование.

- -Органические

Этот тип изготавливается из органических материалов: углерода, стекла, кевлара с минимальным содержание металлов. Главным их достоинством считается быстрая реакция плюс низкая шумность. А недостатком является износостойкость и образование пыли, что, в свою очередь, забивает отверстия вентилируемых тормозных дисков.

Главным их достоинством считается быстрая реакция плюс низкая шумность. А недостатком является износостойкость и образование пыли, что, в свою очередь, забивает отверстия вентилируемых тормозных дисков.

- -Колодки с малым содержанием металла (низкометаллические)

Они производятся из органических материалов, но с большим процентом содержания металлов (до 30%). По сравнению с органическим типом, у низкометаллических износостойкость лучше. К минусам относится достаточная шумность и выработка пыли.

На что стоит обращать внимание при выборе колодок

При выборе колодок важно знать, что коэффициент трения – это основной показатель их качества.

Есть несколько важных причин, влияющих на коэффициент трения:

- Скорость, с которой движется транспорт;

- Сила, с которой колодка производит нажатие на поверхность катания бандажа;

- Материалы, из которых произведены колодки и бандаж.

Формулы наглядно показывают, что с уменьшением скорости коэффициент трения увеличивается.

При выборе также важно обращать внимание на их степень износа.

Водитель должен насторожиться и поменять старые колодки на новые в случаях:

- когда при торможении происходит лёгкое биение;

- когда на дисках появляется пыль с примесью металлической стружки;

- когда издаётся сильный свист при торможении.

Как определить подделку

обращайте внимание!

Чтобы избежать подделки, при покупке колодок для тормозов, важно знать некоторые правила определения подлинности заводского изготовителя.

На упаковке и руководстве по применению этого товара существуют специальные индивидуальные знаки по установке.

Для защиты продукта от подделок существует уникальный код товара. Этот набор цифр и букв никогда не повторяется. Нужно взять два абсолютно точных наборов тормозных устройств одного производителя, и сравнить коды. У заводского производителя последние четыре цифры должны быть разные. Проверить код можно на сайте той компании, товар которой вы покупаете. Данными способами возможно определить подделку прямо при покупке, а не тогда, когда они уже действуют в работе на автомобиле.

Данными способами возможно определить подделку прямо при покупке, а не тогда, когда они уже действуют в работе на автомобиле.

Какие тормозные колодки лучше?

Какие же выбрать лучше всего?

В первую очередь, необходимо учитывать, что все колодки делятся на 3 категории:

Первая категория — товар, который поставленный на конвейер.

Это тормозные устройства имеют особую категорию О.Е.и полностью соответствуют требованиям производителя автомобилей. Различия между колодками этой категории у производителей разных заводов будут наблюдаться лишь в дизайне упаковки. Одни из упаковок будут с логотипом автомобильного производителя, а другие упаковки будут иметь марку компании. Продукт этой категории очень качественный, и, несмотря на то, что цена на него высока, автомобильный рынок испытывает на него дефицит. Купить устройства категории О.Е. проблемно.

Вторая категория – это та категория, которая поставляется на рынок запчастей.

Колодки второго типа намного дешевле, чем предыдущие. Смеси, входящие в их состав наиболее низкого качества. Во второй категории разные марки производителей могут входить в один концерн.

Смеси, входящие в их состав наиболее низкого качества. Во второй категории разные марки производителей могут входить в один концерн.

Третья категория — это те, которые экспортируются в развивающиеся страны.

Назначение таких устройств для тормозов — экспорт для продажи в разные страны. Следовательно, они имеют низкий стандарт качества. Они имеют ослабленные условия и рамки экспорта. Изготавливаются из простейших смесей металлов, а их цена составляет пятую часть от колодок первой категории.

Рейтинг производителей тормозных колодок

На автомобильном рынке колодки разных производителей, как продукт производства, продажи-покупки и использования, имеют свой рейтинг. Рейтинг тормозных колодок ярко выражается в отзывах покупателей. Исходя из статистического большинства отзывов, можно сложить общую характеристику разных производителей.

Тормозные колодки Raybestos

На девятом месте рейтинга стоит Raybestos. Плюсы этого производителя — износостойкие, цепкие.

К минусам можно отнести характерный скрип.

Тормозные колодки Sangsin

Восьмое место фирма Sangsin. Тормозные колодки Sangsin отзывы говорят о следующих плюсах этого производителя – качество действительно на высоком уровне.

К минусам относится звуки, свист при начальной амортизации.

Тормозные колодки Bosch

Тормозные колодки Bosch отзывы этого производителя говорят о седьмом месте рейтинга и имеют плюсы – высокое качество, доступная цена, наличие данного продукта на рынке продаж.

Минусы этого продукта: падение эффективности при нарастании температур.

Тормозные колодки Ferodo отзывы

На шестом месте тормозные колодки феродо. По среднестатистическому опросу имеют следующие плюсы – это жесткий продукт с дополнительным ходовым запасом, пылят мало. Не остекленяются. Качество приличное.

Минусы продукта Ferodo – при нарастании температуры снижается эффективность торможения, цена завышенная.

Тормозные колодки Кашияма отзывы

Тормозные колодки Kashiyama, отзывы говорят о следующем: плюсы колодок этого производителя — доступная цена, хорошие тормозные показатели.

Минусы заключаются в возможности скрипа и свиста. И занимают они пятое место рейтинга.

Тормозные колодки Akebono

Четвертое место занимает Akebono. Колодки данного производителя имеют следующие плюсы — хорошо тормозят, качественные и практичные, имеют доступную цену.

Минусов у них не было замечено.

Тормозные колодки Ate

На третьем месте рейтинга тормозные колодки Ate отзывы которых положительные, а именно: колодки данного производителя имеют плюсы — отличная мягкость и плотность торможения, высокое качество и долгая износливость.

Минусы у колодок Ate отсутствуют, только, что немного пылят.

Тормозные колодки Allied Nippon

Второе место среди рейтинга занимает производитель Allied Nippon. Плюсы колодок этого производителя — хорошее качество изготовления и упаковки. При торможении свист отсутствует.

Плюсы колодок этого производителя — хорошее качество изготовления и упаковки. При торможении свист отсутствует.

Минусы — высокая цена, не предназначены для активного движения, достаточно пылят.

Тормозные колодки Abs

Этот производитель почетно занимает первое место и возглавляет рейтинг тормозных колодок. Плюсы по отзывам потребителей — хорошо терпят высокие нагрузки, отсутствие скрипа, доступная цена.

Минусы- быстрый износ.

Посмотрите видео о том, какие тормозные колодки лучше, рейтинг тормозных колодок для автомобиля:

Перед покупателем стоит важный вопрос – сколько стоят тормозные колодки. Из выше приведенных данных о качестве и стоимости их можно судить о взаимосвязи качества и цены. Чем качественнее продукт, тем выше цена. Тем не менее, качественные колодки медленнее изнашиваются, а периодичность их замены ниже. Но главной мотивацией покупки является их гарантия качественного торможения машины, а это намного важнее, чем цена в денежном эквиваленте.

Но главной мотивацией покупки является их гарантия качественного торможения машины, а это намного важнее, чем цена в денежном эквиваленте.

Есть еще один вопрос, интересующий автолюбителей – стоимость замены тормозных колодок. Профессиональную замену можно произвести в проверенном автосервисе. В каждом автосервисе своя цена на замену этой детали. Также стоимость данной услуги зависит от марки автомобиля. Если автомобилист знаком с инструкцией, он может произвести их замену самостоятельно. Для этого необходимы такие приспособления, как подъемник или пневмобаллоны.

Удачи!

Делитесь своей информацией и советами в комментариях, а также можете поделиться этой интересной статьей со своими друзьями в социальных сетях!

Рекомендуемые статьи:

Рейтинг тормозных колодок 2021 года (ТОП-11). Лучшие: Akebono, ATE, Nisshinbo

Рейтинг производителей тормозных колодок

Тормозные колодки делает достаточно широкий ряд фирм. В частности, представлены бренды таких стран как:

Германия,

Япония,

Россия,

Южная Корея,

Китай,

США,

Италия,

Великобритания,

Франция

и других .

В частности, представлены бренды таких стран как:

Германия,

Япония,

Россия,

Южная Корея,

Китай,

США,

Италия,

Великобритания,

Франция

и других .

PartReview располагает отзывами о 220 производителях данной запчасти, у 11 из них достаточно отзывов для того, чтобы участвовать в рейтинге. Всего учитываются данные 6156 отзывов и 19791 голоса.

Какие тормозные колодки лучше

Выбирая среди аналогов данной запчасти, покупатели хотят выбрать лучших производителей по качеству или цене. В феврале 2021 ТОП-10 лучших тормозных колодок на PartReview выглядел следующим образом:

- Akebono — 86% положительных голосов. Средняя оценка — 4.3

- ATE — 80% положительных голосов. Средняя оценка — 4

- Nisshinbo — 75% положительных голосов. Средняя оценка — 3.8

- Ferodo — 74% положительных голосов.

Средняя оценка — 3.8

Средняя оценка — 3.8 - Remsa — 73% положительных голосов. Средняя оценка — 3.7

- NiBK — 68% положительных голосов. Средняя оценка — 3.6

- Brembo — 68% положительных голосов. Средняя оценка — 3.6

- Allied Nippon — 67% положительных голосов. Средняя оценка — 3.7

- Textar — 65% положительных голосов. Средняя оценка — 3.5

- TRW — 63% положительных голосов. Средняя оценка — 3.5

Какие тормозные колодки популярны

Вместе с тем, пользователи часто интересуются, какие хорошие тормозные колодки покупают чаще других. В феврале 2021 ТОП-10 популярных тормозных колодок на PartReview выглядел следующим образом:

- ATE — 745 голосов

- TRW — 458 голосов

- Remsa — 403 голоса

- Ferodo — 391 голос

- Akebono — 368 голосов

- NiBK — 348 голосов

- Advics — 303 голоса

- Nisshinbo — 296 голосов

- Brembo — 251 голос

- FRICTION MASTER — 228 голосов

Рейтинг тормозных колодок среди авто

Владельцам автомобилей, разумеется, интереснее посмотреть рейтинг тормозных колодок для своего авто. Эти рейтинги не учитывают Оценку PR и строятся только на основании отзывов с указанным автомобилем.

Подробности в справке.

Эти рейтинги не учитывают Оценку PR и строятся только на основании отзывов с указанным автомобилем.

Подробности в справке.

PartReview может предложить авторейтинги для таких популярных моделей как: ВАЗ (Lada) Vesta, ВАЗ (Lada) Granta, ВАЗ (Lada) 2110/2111/2112, ВАЗ (Lada) 2113/2114/2115, ВАЗ (Lada) 2107, ВАЗ (Lada) Largus, ВАЗ (Lada) Kalina, ВАЗ (Lada) 2108/2109, ВАЗ (Lada) 2101/2103/2106, Kia Ceed .

Рейтинг лучших тормозных колодок за 2017/2018 год

Тормозные колодки — один из самых важных компонентов тормозной системы автомобиля. Согласитесь, что от их качества зависит и безопасность пассажиров. При выборе колодок следует обращать внимание не только на бренд, цену, сертификат качества (ECE 90R или R90), коэффициент трения, рабочую температуру (300-350 ͒C), но и на тип материала (органические, полуметаллические, металлические, керамические) и тип фиксации.

Поэтому очень важно знать про особенности данного товара. Именно для этого мы проанализировали различные ТОПы, подборки, рекомендации покупателей, включая отзывы с PartReview, и на основе этих материалом составили рейтинг лучших тормозных колодок за 2017/2018 год.

ATE

Страна производитель: Германия. Компания гарантирует оптимальный тормозной эффект при высокой температуре, оригинальные тормозные колодки ATE могут выдержать экстремальные нагрузки. Покупателей часто интересует сравнение с Brembo и TRW.

За что хвалят: Работают при высоких температурах (до 800 ͒C), надёжные, долговечные, не скрипят, широкий ассортимент.

За что ругают: Жёсткие, съедают диск, пылят, цена, присутствие подделок.

Brembo

Страна производитель: Италия. Модельный ряд представлен: Brembo Sport Line и Gran Tourismo Line. Колодки Brembo часто сравнивают с Zimmermann.

За что хвалят: Надёжность, качество, плавно тормозят, не скрипят.

За что ругают: Цена.

ABS

Страна производитель: Нидерланды. Вся продукция компании A.B.S. (All Brake Systems) изготовлена согласно стандарту TUV и ISO 9001.

За что хвалят: Не скрипят, не едят диск, цена, нет посторонних звуков.

За что ругают: Быстрый износ.

Ferodo

Страна производитель: Великобритания. Представлена такими линейками: Premier, Target, SL (эконом-серия), DS Performance, Ferodo Racing (DS2000 и DS2500).

За что хвалят: Комфортно тормозят, износоустойчивые.

За что ругают: Пылят, скрипят.

Akebono

Страна производитель: Япония. Компания Akebono Brake Industry Co., Ltd. производит колодки согласно сертификатам ISO/TS16949. Фирма одна из первых изобрела специальный фрикционный состав с добавлением керамики.

За что хвалят: Не греются, нет скрипа, отлично тормозят, не пылят.

За что ругают: Быстро стираются.

TRW

Страна производитель: США. Представлена такими линейками: SV/SH Sinter Street, SRM Sinter Scooter, TRW Sinter Offroad, RSI Sinter Offroad, SRQ Sinter Track и SCR. Бренд TRW сравнивают с NiBK и Textar.

За что хвалят: Качество, цена, стабильное торможение, не плывут.

За что ругают: Много подделок, свистят.

Bosch

Страна производитель: Германия. Компания Bosch производит более 800 видов тормозных дисков и колодок.

За что хвалят: Качество, долговечность, не скрипят, хорошо тормозят.

За что ругают: Цена.

NIBK

Страна производитель: Япония. Компания NIBK JNBK Corporation Co. Ltd. производит более 5500 наименований товаров, включая тормозные колодки и диски. Сертификат качества ISO/TS 16 949:2009, ISO 9001. Используют технологии Rotor Friendly и Dustless.

За что хвалят: Цена, качество, не плывут, не пылят, не портят диск.

За что ругают: Скрипят.

Wagner

Страна производитель: США. Компания Wagner производит продукцию согласно сертификатам качества ISO 9001 и TS 16949.

За что хвалят: Не пылят, долговечные.

За что ругают: Скрипят.

EBC

Страна производитель: Англия. Представлена такими линейками: Ultimax (до 450 ͒C), Greenstuff (до 650 ͒C), EBC Redstuff Ceramic, Yellowstuff и Bluestuff и Orangestuff (гоночные спортивные колодки, максимально допустимая температура 900 ͒C).

За что хвалят: Стойкость к высоким температурам.

За что ругают: Цена.

Allied Nippon

Страна производитель: Япония. Компания Allied Nippon Japan Brake Industrial Co. Ltd. применяет минеральный металлик — феррокарбон (технология Ferro Carbon).

За что хвалят: Не пылят, широкий ассортимент, наличие феррокарбона, выдерживают кратковременные перегрузки.

За что ругают: Жёсткие,скрипят, цена.

Nisshinbo

Страна производитель: Япония. Компания Nisshinbo производит тормозные колодки 4 типов, которые не содержат асбеста и отличаются по цвету: A4000 (светло-зелёный материал, не содержит сталеволокно), А5000 (тёмно-зелёный, не содержит сталеволокно, А8000 (чёрный материал с низким содержанием сталеволокна), А9000 (синий, полуметаллический материал). Колодки производят по стандартам качества QS 9000 и ISO 14001.

За что хвалят: Долговечность, не изнашивают тормозные диски.

За что ругают: Цена.

Samko

Страна производитель: Италия. Заводы фирмы Samko расположены в двух странах, но запчасти продают в около 80 странах мира.

За что хвалят: Нет постороннего шума, качество.

За что ругают: Быстрый износ, цена, загрязняют тормозной диск.

Hella Pagid

Страна производитель: Германия. Компания Hella Pagid производит более 400 видов тормозных колодок для барабанных механизмов.

Компания Hella Pagid производит более 400 видов тормозных колодок для барабанных механизмов.

За что хвалят: Диски не едят.

За что ругают: Скрипят, пылят, цена.

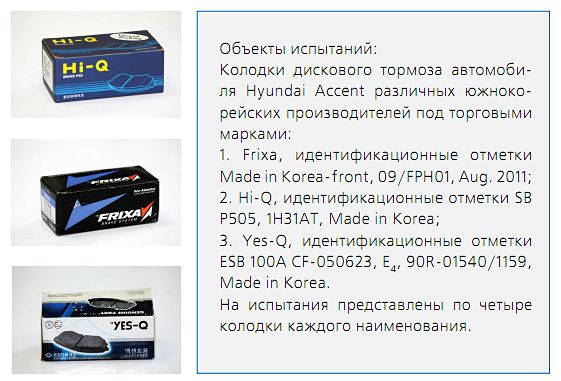

Hankook Frixa

Страна производитель: Южная Корея. Компания Hankook Frixa при изготовлении колодок использует кевларовые волокна. Тормозные колодки изготовлены согласно сертификату качества QS9000 и ISO 9001:2008.

За что хвалят: Долговечность, качество, износостойкость.

За что ругают: Цена.

РОСДОТ

Страна производитель: Россия. Самым главным преимуществом компании РосДОТ является отсутствие в составе деталей фрикционного материала вредных веществ, таких как: свинец, асбест и медь.

За что хвалят: Цена, качество, быстрая притирка.

За что ругают: Отдельные модели не выдерживают эксплуатационных нагрузок, нужно часто менять.

Почему скрипят тормозные колодки и что с этим делать

Скрип тормозов – вещь в большинстве случаев не опасная, но жутко раздражающая. Обычно с качеством замедления при скрипящих колодках проблем нет (хотя бывают и исключения!), но на каждом перекрестке и светофоре слышать противное «у-и-и-и-и-и!» невероятно трудно. Почему-то считается, что скрип это удел старых автомобилей с изношенной тормозной системой, но нет, заскрипеть могут тормоза любого, даже самого нового и дорогого автомобиля, при этом, наоборот, у «старичка» – работать тихо и мирно. Почему так происходит, и как со скрипом бороться?

Тормозной механизмНередкая частота

Скрип тормозов имеет вполне определенную физическую основу и легко объясним. Когда автомобиль останавливается, то суппорта притягивают тормозные колодки к диску. Из-за трения автомобиль теряет скорость. Колодка в этот момент находится меж двух огней, с одной стороны на неё давит суппорт, а с другой стороны – вращающийся диск. Под воздействием обоих факторов колодка начинается вибрировать. Если эта вибрация попадает в диапазон, который различим человеческим ухом, то мы слышим скрип. То есть, колодки на самом деле скрипят при каждом торможении и это абсолютно нормально, дело исключительно в частоте этих вибраций. Пока она находится не в диапазоне, который различает человеческое ухо, мы ничего не услышим.

Под воздействием обоих факторов колодка начинается вибрировать. Если эта вибрация попадает в диапазон, который различим человеческим ухом, то мы слышим скрип. То есть, колодки на самом деле скрипят при каждом торможении и это абсолютно нормально, дело исключительно в частоте этих вибраций. Пока она находится не в диапазоне, который различает человеческое ухо, мы ничего не услышим.

Обычно скрипят передние дисковые тормоза. Чисто теоретически скрип могут издавать и барабаны на задней оси, но это происходит редко: и сама конструкция барабанов иная, и нагрузка на задние тормозные механизмы согласно все тем же законам физики меньше.

На фото — тормозные колодки FerodoЖесткость и изношенность

Учитывая природу возникновения тормозного скрипа, вариантов его появления много. Достаточно чтобы немного что-то пошло не так и вот вибрации уже в слышимом диапазоне. Чаще всего в скрипе виноваты причины, связанные с тормозными колодками.

Например, слишком жесткий состав накладки. Чем выше износостойкость колодки, тем сильнее она вибрирует при торможении, а значит, тем больше вероятность услышать скрип. Состав накладки это всегда компромисс между долговечностью и толерантностью к дискам и отсутствием скрипов. Каждый производитель смещает баланс в соответствии со своими представлениями. Возможно, ваши колодки просто слишком жесткие, потому и скрипят.

Чем выше износостойкость колодки, тем сильнее она вибрирует при торможении, а значит, тем больше вероятность услышать скрип. Состав накладки это всегда компромисс между долговечностью и толерантностью к дискам и отсутствием скрипов. Каждый производитель смещает баланс в соответствии со своими представлениями. Возможно, ваши колодки просто слишком жесткие, потому и скрипят.

Зачастую бывает конфликт между составом колодки и диска. Тут не угадаешь, но иногда колодка и диски определенных фирм просто не могут мирно сосуществовать. Увы, но узнаешь об этом уже после установки определенных комплектов на авто. В таком случае поможет только замена колодок (просто потому, что это проще и дешевле чем менять диск). Чтобы избежать конфликта материалов есть смысл покупать диски и колодки одного производителя. Это, конечно, не гарантирует тихой работы тормозной системы, но хотя бы исключит один из вариантов.

Слева — новая колодка, справа стараяИногда колодки начинают скрипеть будучи уже изношенными – уменьшилась толщина накладок, изменился характер вибрации колодки, появился звук. Более того, на некоторые колодки ставят специальные индикаторы, которые в народе прозвали «пискунами». Они обычно сделаны из мягкого материала, поэтому стираются быстрее, доходят до диска и начинают издавать противные звуки при торможении, привлекая внимание водителя и давая понять, что пора готовится в замене колодок.

Более того, на некоторые колодки ставят специальные индикаторы, которые в народе прозвали «пискунами». Они обычно сделаны из мягкого материала, поэтому стираются быстрее, доходят до диска и начинают издавать противные звуки при торможении, привлекая внимание водителя и давая понять, что пора готовится в замене колодок.

А иногда колодки могут «голосить» и будучи новыми. Тут либо клиническое несовмещение материалов, либо специальное покрытие, которые многие производители наносят на колодки чтобы их рабочая часть не царапалась при транспортировке. Через несколько сильных торможений этот состав сотрется, и колодки перестанут скрипеть.

Также на скрип оказывает влияние влага, иногда тормоза не скрипят посуху, но начинают издавать звуки в дождь. Сам по себе фактор влаги может и не сможет вызвать скрип, но он очень хорошо накладывается и «усиливает» другие причины.

А что еще

Справедливости ради сказать, далеко не всегда скрип тормозов вызван проблемами колодок. Проблемы могут быть и на стороне тормозного диска. Вариантов два – износ или попадание грязи. Оба этих фактора могут поменять характер торможения и прилегания колодок, а это уже ведет к скрипу. И есть с грязью можно бороться промывкой и прочисткой, то изношенный или поведенный диск можно только заменить.

Вариантов два – износ или попадание грязи. Оба этих фактора могут поменять характер торможения и прилегания колодок, а это уже ведет к скрипу. И есть с грязью можно бороться промывкой и прочисткой, то изношенный или поведенный диск можно только заменить.

Также к скрипу могут приводить проблемы со ступичным подшипником, поршнем суппорта и другие нештатные ситуации в системе тормозов. Мы же уже рассказывали, что от тишины до скрипа может быть разница в несколько герцев, и смещение может произойти из-за чего угодно.

Что делать

Как бороться со скрипом если он может возникнуть откуда угодно? Начинать стоит с самой очевидной и частой причины – тормозных колодок. В подавляющем количестве случаев в скрипе виноваты именно они, так что с них и стоит начать.

Пусть банально, но все-таки скажем – покупать нужно хорошие колодки. Совсем не обязательно оригинальные, но хотя бы от более менее известных фирм и с не самой низкой ценой. Чудес не бывает – дешевые колодки наверняка будут обладать некачественным фрикционным слоем, а значит все ухищрения с ними могут быть бесполезны – скрип не победить.

Еще один довод в пользу хороших и более или менее дорогих колодок – наличие противоскрипных пластин. Их, кстати, можно установить и самостоятельно, но хорошо, когда они уже идут вместе с колодкой. Пластины крепятся на обратную часть колодки, в месте, где она соприкасается с суппортом. Считается, что при наличии пластины нажим происходит равномернее, колодка лучше прилегает к диску, меньше вибрирует, а значит и вероятность появления скрипов снижается. Примерно такой же смысли и у специальных противоскрипных паст, которые можно использовать при монтаже новых колодок. Помогают они? В какой-то мере да, в некоторых ситуациях скрип действительно уходит, но панацеей не являются – в запущенных случаях никакая противоскрипных пластина не спасет.

Производители колодок тоже стараются бороться со скрипом. Чтобы сместить диапазон вибраций в «неслышимую» область иногда требуется совсем немного, поэтому нужного эффекта можно добиться малой доработкой площади контакта колодки с диском. Отсюда появляются пропилы и скосы. Наверняка вы видели, что на многих колодках есть либо специальные борозды, либо закругления, либо скосы по углам. Всем этим производители борются со скрипом. Помогает, правда, не всегда – всех факторов же не предусмотришь, но опять-таки снижение вероятности. Кстати, борозды и скосы можно сделать на колодке и состоятельно. Это пригодится тем, кто купил дешевые колодки и теперь борется со скрипом.

Отсюда появляются пропилы и скосы. Наверняка вы видели, что на многих колодках есть либо специальные борозды, либо закругления, либо скосы по углам. Всем этим производители борются со скрипом. Помогает, правда, не всегда – всех факторов же не предусмотришь, но опять-таки снижение вероятности. Кстати, борозды и скосы можно сделать на колодке и состоятельно. Это пригодится тем, кто купил дешевые колодки и теперь борется со скрипом.

Вместо вывода

Учитывая все вышесказанное, попробуем составить алгоритм для водителя, который столкнулся со скрипом тормозов.

1. Нужно снять колеса и внимательно осмотреть тормозную систему, возможно, какие-то части износились (особое внимание колодкам и дискам), забиты грязью или находятся в плохом состоянии. Часто это видно даже невооруженным глазом. Механизмы нужно почистить, проблемные агрегаты заменить.

Проверка износа тормозных колодок2. В случае, когда скрип появился как раз после плановой замены колодок, нужно немного подождать, может они приработаются. Если проехали уже более тысячи километров, а скрип не уходит, можно попробовать доработать колодки, оснастив их противоскрипными пластинами и сделав борозды (обычно делают одну поперечную).

Если проехали уже более тысячи километров, а скрип не уходит, можно попробовать доработать колодки, оснастив их противоскрипными пластинами и сделав борозды (обычно делают одну поперечную).

3. Если доработки колодок не помогли, то можно попробовать их заменить – в конце концов, комплект стоит не так уж и дорого, чем терпеть скрип можно поэкспериментировать, вдруг та колодка никак не хотела нормально работать именно с вашим тормозным диском.

4. Если и это не помогло, нужно лезть глубже и диагностировать всю тормозную систему, если опыта не хватает, то можно обратиться на СТО, все-таки тормоза есть тормоза, и в вопросах с ними лучше перебдеть, чем недобдеть.

В общем, скрип хоть и может появляться из-за огромного количества причин, но победить его не так уж и сложно.

Распределение жесткости фрикционных материалов тормозных колодок с использованием методов статических и динамических измерений

Упругие свойства фрикционного материала играют значительную роль в виброакустическом шуме, вибрации и жесткости тормозных систем в структурном масштабе. Обычные испытания, такие как испытания на сжимаемость подушек и модальные испытания, позволяют идентифицировать глобальные статические и динамические упругие свойства соответственно, которые обычно предоставляют данные для численных моделей конечных элементов.Настоящее исследование представляет методологию статических и динамических испытаний и фокусируется на распределении упругих свойств фрикционных материалов по шкале колодок. Помимо попытки определить корреляцию со стендовыми испытаниями, оценивается добавленная стоимость обновления моделей фрикционного материала с распределенными упругими свойствами для моделей моделирования визга. Для исследования распределения свойств фрикционного материала тормозных колодок были собраны квазиквадратные образцы фрикционных материалов из нескольких мест колодок.Экспериментальное построение сетки дает данные о внутреннем радиусе и внешнем радиусе тормозных колодок, а также о входе и выходе колодки. Для этого исследования были протестированы шесть различных материалов.

Обычные испытания, такие как испытания на сжимаемость подушек и модальные испытания, позволяют идентифицировать глобальные статические и динамические упругие свойства соответственно, которые обычно предоставляют данные для численных моделей конечных элементов.Настоящее исследование представляет методологию статических и динамических испытаний и фокусируется на распределении упругих свойств фрикционных материалов по шкале колодок. Помимо попытки определить корреляцию со стендовыми испытаниями, оценивается добавленная стоимость обновления моделей фрикционного материала с распределенными упругими свойствами для моделей моделирования визга. Для исследования распределения свойств фрикционного материала тормозных колодок были собраны квазиквадратные образцы фрикционных материалов из нескольких мест колодок.Экспериментальное построение сетки дает данные о внутреннем радиусе и внешнем радиусе тормозных колодок, а также о входе и выходе колодки. Для этого исследования были протестированы шесть различных материалов. В дополнение к четырем известным составам прототипов фрикционных материалов, полученных с использованием одного и того же производственного процесса, были исследованы два коммерческих фрикционных материала. Статическая жесткость оценивается с помощью лабораторной установки для сжатия машины, тогда как динамическая жесткость определяется с помощью лабораторных ультразвуковых исследований.Сравниваются результаты и согласованность статических и динамических распределений жесткости, полученных с помощью обоих подходов. Также обсуждаются тенденции результатов стендовых испытаний на шум, вибрацию и жесткость для выбранных колодок. При ультразвуковом контроле установлено, что распределение динамической жесткости может принимать несколько форм (плоское, вогнутое или выпуклое), которые могут различаться для жесткости в плоскости и нормальной жесткости прокладки. В основном это заметно в тангенциальном направлении пэда, достигая 16% отклонения между серединой пэда и краями.Жесткость также может изменяться до 8% в радиальном направлении колодки.

В дополнение к четырем известным составам прототипов фрикционных материалов, полученных с использованием одного и того же производственного процесса, были исследованы два коммерческих фрикционных материала. Статическая жесткость оценивается с помощью лабораторной установки для сжатия машины, тогда как динамическая жесткость определяется с помощью лабораторных ультразвуковых исследований.Сравниваются результаты и согласованность статических и динамических распределений жесткости, полученных с помощью обоих подходов. Также обсуждаются тенденции результатов стендовых испытаний на шум, вибрацию и жесткость для выбранных колодок. При ультразвуковом контроле установлено, что распределение динамической жесткости может принимать несколько форм (плоское, вогнутое или выпуклое), которые могут различаться для жесткости в плоскости и нормальной жесткости прокладки. В основном это заметно в тангенциальном направлении пэда, достигая 16% отклонения между серединой пэда и краями.Жесткость также может изменяться до 8% в радиальном направлении колодки. Измерения, проведенные во время этого исследования, также подтверждают, что эти модели распределения жесткости сильно зависят от трения материала и самого производственного процесса. Вышеупомянутые распределения жесткости были реализованы в моделях конечных элементов тормозных колодок для оценки потенциального частотного сдвига, возникающего из этих соображений. Было показано, что влияние учета такой информации ограничено для модальных свойств free-free pad.Тем не менее, влияние таких распределений на комплексный анализ собственных значений полных конечно-элементных моделей тормозов наблюдалось и обсуждается. Даже если используемые модели подушек в некоторой степени учитывают распределения статической и динамической жесткости для комплексного анализа собственных значений, они все равно не согласуются с нелинейными моделями материала в отношении напряжения и частоты, как показано экспериментально. Даже если приложить дополнительные усилия для определения этих распределений жесткости, которые предоставляют более подробную информацию для моделей конечных элементов тормозных колодок, эта физическая степень свободы может в определенной степени влиять на шум, вибрацию и жесткость тормозных систем.

Измерения, проведенные во время этого исследования, также подтверждают, что эти модели распределения жесткости сильно зависят от трения материала и самого производственного процесса. Вышеупомянутые распределения жесткости были реализованы в моделях конечных элементов тормозных колодок для оценки потенциального частотного сдвига, возникающего из этих соображений. Было показано, что влияние учета такой информации ограничено для модальных свойств free-free pad.Тем не менее, влияние таких распределений на комплексный анализ собственных значений полных конечно-элементных моделей тормозов наблюдалось и обсуждается. Даже если используемые модели подушек в некоторой степени учитывают распределения статической и динамической жесткости для комплексного анализа собственных значений, они все равно не согласуются с нелинейными моделями материала в отношении напряжения и частоты, как показано экспериментально. Даже если приложить дополнительные усилия для определения этих распределений жесткости, которые предоставляют более подробную информацию для моделей конечных элементов тормозных колодок, эта физическая степень свободы может в определенной степени влиять на шум, вибрацию и жесткость тормозных систем. Более зрелое понимание влияния состава и процесса на эти распределения и их контроль на этапе проектирования колодок могло бы добавить дополнительную стратегию для снижения шума, вибрации и проблем с жесткостью тормозных систем.

Более зрелое понимание влияния состава и процесса на эти распределения и их контроль на этапе проектирования колодок могло бы добавить дополнительную стратегию для снижения шума, вибрации и проблем с жесткостью тормозных систем.

Состав, функции и испытания материалов для фрикционных тормозов и их добавок (технический отчет)

Блау, П.Дж. Состав, функции и испытания материалов для фрикционных тормозов и их добавок .США: Н. п., 2001.

Интернет. DOI: 10,2172 / 788356.

Блау, П.Дж. Состав, функции и испытания материалов для фрикционных тормозов и их добавок . Соединенные Штаты. https://doi.org/10.2172/788356

Блау, П.Дж. Пн.

«Состав, функции и испытания материалов для фрикционных тормозов и их добавок». Соединенные Штаты. https://doi.org/10.2172/788356. https://www.osti.gov/servlets/purl/788356.

Соединенные Штаты. https://doi.org/10.2172/788356. https://www.osti.gov/servlets/purl/788356.

@article {osti_788356,

title = {Состав, функции и испытания материалов для фрикционных тормозов и их добавок},

author = {Blau, PJ},

abstractNote = {Цель этого отчета - представить обзор коммерческих тормозных материалов и добавок, а также указать их типичные свойства и функции, особенно в том, что касается их использования в тяжелых грузовиках.Большинство описанных здесь материалов колодок и обуви для грузовиков были разработаны с учетом износа от чугуна. Также кратко описаны методы испытания тормозных материалов. В этом отчете не рассматриваются вопросы, связанные с изготовлением тормозных материалов. Поскольку существуют буквально тысячи присадок к тормозным материалам, а их комбинации практически безграничны, перечислять их все здесь непрактично. Скорее, была сделана попытка охватить основные составляющие и их функции. Приложение содержит теплофизические свойства некоторых текущих и потенциальных тормозных материалов.},

Приложение содержит теплофизические свойства некоторых текущих и потенциальных тормозных материалов.},

doi = {10.2172 / 788356},

url = {https://www.osti.gov/biblio/788356},

журнал = {},

номер =,

объем =,

place = {United States},

год = {2001},

месяц = {10}

}

Сравнение различных методов исследования квазистатического и динамического поведения тормозных колодок на JSTOR

Статья журнала