Common rail

Дизельный двигатель, как силовая установка, давно занял лидирующие позиции в сфере коммерческого транспорта. И не мудрено, что такие качества как мощность, экономичность и надежность дизельного двигателя стали востребованы и в легковом транспорте. Современные технологии и конструктивные решения позволили расширить модельный ряд легковых автомобилей, оснащённых дизельными двигателями. Одной из самых распространённых систем является common rail.

Применение технологии common rail позволяет обеспечить низкий расход топлива, снизить шум работы двигателя и повысить экологичность.

COMMON RAIL — что это

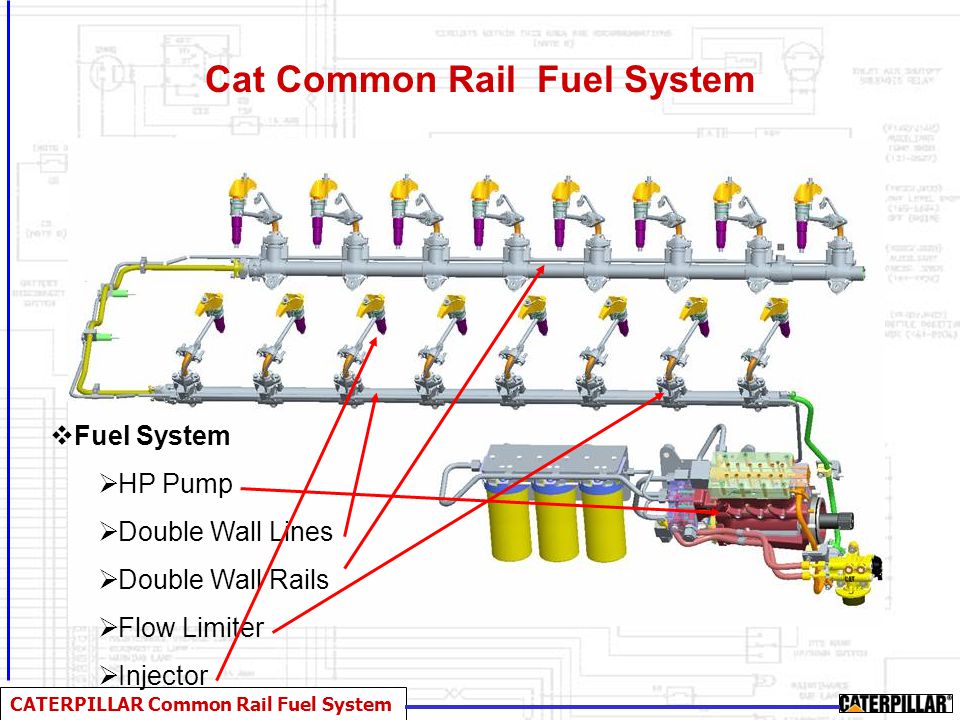

Топливная система common rail (дословно – «общая магистраль»). Конструктивно система common rail состоит из трех основных звеньев, каждая из которых включает в себя определенный набор компонентов.

Первое звено — система подачи топлива по магистрали низкого давления.

Второе звено — линия высокого давления. Включает в себя: топливный насос высокого давления, аккумулятор топлива и форсунки.

Третье звено — электронная система управления, состоит из датчиков, электронного блока управления и исполнительных устройств.

Как работает система common rail

В традиционных системах впрыска давление топлива создается отдельно для каждого цикла впрыска. В системе Common Rail процессы создания давления топлива и собственно впрыска разделены, так что топливо всегда готово к подаче в цилиндр. Давление топлива создается топливным насосом высокого давления. Насос создает давление топлива и подает его по трубопроводу высокого давления к входу в рампу, которая выступает в роли общего резервуара для всех форсунок. Так и появилось название «общая топливная рампа» – Common Rail.

Разновидности систем common rail.

Система common rail имеет различные модификации.

Общепринятая спецификация различает несколько конфигураций системы common rail. Выбор установленной на автомобиле конфигурации зависит, прежде всего, от транспортного средства (для легковых автомобилей либо грузовых автомобилей). Принципиальная схема работы остается неизменной

Различия касаются, в основном, системы предварительной подачи топлива в контуре низкого давления и организации архитектуры системы.

Тип 1. С электромагнитным клапаном

Тип 2. С пьезоэлектрическим приводом

Оба типа могут устанавливаться на дизельные двигатели как легкового, так и грузового транспорта.

Проблемы, возникающие при эксплуатации двигателей с системой common rail

Высокая технологичность данной системы позволяет значительно повысить мощность двигателя, гибкость его работы и надежность. Однако применение такой системы накладывает определенные требования к качеству топлива и качеству обслуживания. Дело в том, что выход из строя какого-либо компонента системы, является причиной полной остановки работы двигателя. Особо следует следить за форсунками и их чистотой, так как выход форсунок из строя грозит серьезными тратами.

Профилактика работы системы common rail

Существенно увеличить надежность и ресурс системы common rail позволяет правильное и своевременное техническое обслуживание и соответствующая профилактика.

Прежде всего, необходимо позаботиться о качестве топлива. К сожалению, не всегда есть возможность убедиться в качественных характеристиках топлива. Избежать проблем в таком случае позволяют топливные присадки. На рынке предлагается огромное количество присадок различных производителей. Мы рекомендуем использовать топливные известных производителей, использующих высококачественное сырье и современные технологии. Присадки таких производителей отличаются высокой эффективностью и безопасностью применения.

Избежать проблем в таком случае позволяют топливные присадки. На рынке предлагается огромное количество присадок различных производителей. Мы рекомендуем использовать топливные известных производителей, использующих высококачественное сырье и современные технологии. Присадки таких производителей отличаются высокой эффективностью и безопасностью применения.

Система common rail, в силу своих конструктивных особенностей особенно трепетно относиться к чистоте всей системы и форсунок. К сожалению, качество дизельного топлива во многих регионах приводит к повышенному износу системы.

Поэтому, уход за топливной системой common rail следует разделить на два этапа:

Этап 1. Очистка форсунок от нагара и загрязнений. Крайне важный этап, позволяющий избавиться от повышенного нагара на форсунках. Очистку форсунок следует проводить не реже 1 раза в сервисный интервал! Оптимальная частота очистки форсунок – каждые 3-5 тыс км. пробега. К счастью, сейчас для очистки форсунок и топливной системы не нужно ее разбирать. Команда технологов немецкой компании Liqui Moly создала специальный препарат для очистки форсунок от нагара и загрязнений — Промывка дизельных систем Diesel Spulung. Регулярное применение промывки позволяет содержать форсунки в чистоте, тем самым, значительно увеличивая их ресурс.

пробега. К счастью, сейчас для очистки форсунок и топливной системы не нужно ее разбирать. Команда технологов немецкой компании Liqui Moly создала специальный препарат для очистки форсунок от нагара и загрязнений — Промывка дизельных систем Diesel Spulung. Регулярное применение промывки позволяет содержать форсунки в чистоте, тем самым, значительно увеличивая их ресурс.

Этап 2. Использование защитной (комплексной) топливной присадки. Также необходимый этап при эксплуатации систем с common rail, так как топливная аппаратура значительно страдает от коррозии. Задача данного типа присадок, в первую очередь, защита от коррозии. Мы рекомендуем использовать присадку Liqui Moly Diesel Systempflege. Она прекрасно защищает топливную аппаратуру от коррозии, а за счет специальных компонентов нивелирует низкие смазывающие свойства низкосернистого топлива (Euro стандарта).

Защита топливного фильтра дизельных автомобилей

Топливный фильтр присутствует на любом дизельном автомобиле.

Особенности эксплуатации системы common rail в зимний период

Не секрет, что самым тяжелым испытанием для топливной аппаратуры дизельного двигателя является его эксплуатация в зимний период.

Морозы и холодный пуск не прибавляют здоровья топливной аппаратуре. Дизельное топливо зимой должно обладать такими же характеристиками, как и в летний период. Для улучшения низкотемпературных свойств топлива и бесперебойной работы системы common rail рекомендуется использовать только качественные антигели! Дизельный антигель Diesel Fliess-Fit является победителем многих тестов как многих температурных тестов, так и обладает великолепными смазывающими свойствами, чего нет у дешевых аналогов.

Он предназначен для поддержания топлива в жидком состоянии при низких температурах до -31 °C.

Итог

Современные дизельные топливные системы common rail позволяют качественно улучшить характеристики дизельного двигателя, но также и предъявляют более жесткие требования к обслуживанию. Надежность и большой ресурс системы common rail обеспечивается правильным уходом и применением правильных и высокачественных топливных присадок.

Топливная система COMMON RAIL – что это такое?

COMMON RAIL – это дизельная топливная система нового поколения, получившая широкое распространение в связи с ужесточением экологических норм. Помимо снижения уровня токсичности выхлопа, этот тип впрыска позволяет обеспечить требуемую мощности двигателя при минимальной подаче топлива. В дословном переводе «common rail» читается как «единая магистраль». Рассмотрим основные отличия, принцип работы и особенности конструкции системы.

Особенности

Одним из наиболее явных отличий топливной системы Common Rail является наличие общей магистрали, расположенной между форсунками и ТНВД, выполняющей функцию аккумулятора горючего. В отличие от схемы, в которой насос напрямую распределял смесь по форсункам, в данной конструкции его роль ограничивается закачиванием дизеля в трубопровод. Еще одной особенностью является электронная система управления дозирования топлива в распылителях.

Однако основным отличием системы нового поколения является значительно более высокое давление впрыска, которое определяет качество и равномерность распределения факела. Этот фактор является ключевым аспектом формирования смеси и ее последующего возгорания, что и определяет эффективность работы двигателя. Так, использование современных топливных систем Common Rail позволяет обеспечить почти до 40% прироста мощности дизельного двигателя при одновременном уменьшении уровня шума и расхода горючего до 15%. Помимо этого увеличивается и крутящий момент силового агрегата.

Высокая технологичность конструкции обуславливает требовательность данной системы впрыска к качеству горючего. Мелкие абразивные частицы, попавшие в топливную магистраль, могут вывести из строя аппаратуру, изготовленную с высокой точностью.

Принцип работы топливной системы Common Rail

Принцип действия топливной системы Common Rail заключается в подаче горючего к распылителям от рампы, которая выполняет функцию предварительного аккумулятора высокого давления. Схема работы оборудования схожа с технологией старых топливопроводов. Насос подкачки забирает дизель из бака и отправляет к ТНВД, который нагнетает давление в магистрали и снабжает горючим распылители, в необходимый момент впрыскивающим его в цилиндры.

Желтым цветом показан контур низкого давления, красным – контур высокого давления, коричневым – обратный слив топлива в бак.

- Топливоподкачивающий насос.

- Топливный фильтр.

- Топливный насос высокого давления.

- Клапан дозировки.

- Датчик давлений топлива в рампе.

- Аккумулятор высокого давления – топливная рейка.

- Регулятор давления (контрольный клапан).

- Инжекторы.

Электронное управление позволило организовать двухступенчатую схему подкачки строго дозированных порций топлива. На первом этапе в камеру поступает минимально необходимая доза (порядка 1 мг), воспламенение которой повышает температуру в замкнутом объеме, после чего в него впрыскивается основная часть горючего. Такая схема дает возможность обеспечить плавное нарастание давления в камере, вследствие чего силовой агрегат функционирует мягче и значительно снижается уровень шума при его работе.

На основании поступающих от датчиков данных система определяет необходимое количество топлива, которое забирается из бака через дозирующий клапан. Таким образом, топливо вначале попадает в насос, а через него – во «временный аккумулятор». За поддержание необходимого уровня давления в рампе отвечает соответствующий регулятор. В заданный момент времени управляющий блок посылает команду к форсункам, и те на определенный срок открывают заслонки. В зависимости от режима эксплуатации силового агрегата, система может в некоторых пределах автоматически менять показатели давления и объем топлива. Давление рассчитывается и поддерживается вне зависимости от скорости вращения коленвала и количества подаваемого горючего. Распылители подают смесь в цилиндры, получая управляющий сигнал от электронного блока к соленоиду.

В заданный момент времени управляющий блок посылает команду к форсункам, и те на определенный срок открывают заслонки. В зависимости от режима эксплуатации силового агрегата, система может в некоторых пределах автоматически менять показатели давления и объем топлива. Давление рассчитывается и поддерживается вне зависимости от скорости вращения коленвала и количества подаваемого горючего. Распылители подают смесь в цилиндры, получая управляющий сигнал от электронного блока к соленоиду.

Использование разделенного цикла воспламенений в дизельных топливных системах позволяет поднять крутящий момент на низких оборотах коленвала до 25% при одновременном уменьшении потребления горючего на 20%. Помимо этого, понижается степень выхода сажи в выхлоп, а звук работы двигателя становится значительно тише.

Конструкция

Конструктивно топливная система двигателя Common Rail является контуром высокого давления, который представляет собой сложный комплекс из нескольких взаимосвязанных узлов.

ТНВД. Этот агрегат предназначен для нагнетания давления в горючем. Так как в дизельном двигателе обороты коленвала регулируются не дроссельной заслонкой, а объемом подаваемого топлива, то ТНВД является одним из наиболее важных элементов в конструкции силового агрегата.

Клапан и регулятор. Клапан предназначен для дозирования порции горючего, поступающего к насосу и конструктивно представляет собой деталь ТНВД. Регулятор давления размещается в топливной магистрали и управляет работой силовой установки в зависимости от нагрузки на нее.

Рампа. Эта деталь обладает широким функционалом и выполняет роль аккумулятора горючего, а также распределяет его по форсункам и смягчает перепады давления в жидкости.

Форсунки. В отличие от бензиновых аналогов, конструкция данного типа распылителей рассчитана на значительно более высокое давление. Помимо этого, форсунки Common Rail управляют объемом топлива, которое поступает непосредственно в цилиндр. В современных двигателях используются два типа распылителей:

В современных двигателях используются два типа распылителей:

- Электрогидравлические. В конструкциях данного типа подача топлива осуществляется работой электромагнитного клапана.

- Пьезофорсунки. В конструкциях данного типа дозированием горючего управляют специальные кристаллы, на порядок повышающие скорость отклика на управляющие сигналы.

Перспективы развития

Технологический потенциал топливной системы Common Rail дал новый импульс развитию дизельных двигателей в условиях перманентно повышающихся стандартов по токсичности. Благодаря контролю высокоточной электроники и значительному давлению при впрыске сгорание смеси происходит с максимальной отдачей, что обеспечивает оптимальную работу силового агрегата на каждом из режимов работы. Дальнейшее технологическое развитие системы напрямую связано с повышением норм экологической безопасности.

Common Rail. Дизельная сказка

Техническое решение, известное более полувека, за последние полтора десятка лет перевернуло представление об автомобильном дизеле

Владимир Заборщиков

Техническое решение, известное более полувека, за последние полтора десятка лет перевернуло представление об автомобильном дизеле

Германия не имеет собственной нефти. Неудивительно, что немецкий инженер Рудольф Дизель пытался найти альтернативный вид топлива. Изначально предполагалось, что таковым может послужить горючая (и даже взрывоопасная) угольная пыль. Но процесс подготовки рабочей смеси с воздухом получился слишком сложным, мотор на угольной пыли работать категорически не хотел. Зато на тяжелых фракциях нефти он, по тогдашним меркам, работал вполне прилично. 1895 год официально считается годом изобретения дизельного двигателя. Примечательно, что первые серийные моторы были турбодизелями: рабочий процесс требовал подачи сжатого воздуха. Конструкция получалась громоздкой и массивной. Тем не менее новый силовой агрегат тут же нашел применение на водном транспорте, в нарождающейся электроэнергетике и, несколько ограниченно, в грузовом автомобилестроении. Для легковых машин он был слишком тяжел.

Неудивительно, что немецкий инженер Рудольф Дизель пытался найти альтернативный вид топлива. Изначально предполагалось, что таковым может послужить горючая (и даже взрывоопасная) угольная пыль. Но процесс подготовки рабочей смеси с воздухом получился слишком сложным, мотор на угольной пыли работать категорически не хотел. Зато на тяжелых фракциях нефти он, по тогдашним меркам, работал вполне прилично. 1895 год официально считается годом изобретения дизельного двигателя. Примечательно, что первые серийные моторы были турбодизелями: рабочий процесс требовал подачи сжатого воздуха. Конструкция получалась громоздкой и массивной. Тем не менее новый силовой агрегат тут же нашел применение на водном транспорте, в нарождающейся электроэнергетике и, несколько ограниченно, в грузовом автомобилестроении. Для легковых машин он был слишком тяжел.

Первая «дизельная революция» свершилась в 20-е годы ХХ века. Другой немецкий инженер, Роберт Бош, в 1923 году разработал несколько конструкций форсунок для впрыска тяжелого нефтяного топлива, а в 1927 г. — и собственный двигатель с воспламенением от сжатия, т. е. дизель по-нашему. Применение миниатюрного топливного насоса высокого давления позволило отказаться от здоровенных воздушных компрессоров.

— и собственный двигатель с воспламенением от сжатия, т. е. дизель по-нашему. Применение миниатюрного топливного насоса высокого давления позволило отказаться от здоровенных воздушных компрессоров.

Создаваемое инженерами давление в 1,5—2,5 атм сегодня сложно назвать высоким, тем не менее его хватало, чтобы подавать к механическим форсункам топливо без воздушных пузырей.

В те годы, вероятно, и сложилось представление о дизельной топливной аппаратуре, как о чем-то высокоточном и очень капризном. В силу особенностей применявшихся тогда конструкций перед запуском требовался предварительный прогрев двигателя горячим воздухом, для синхронизации зажигания все трубки, идущие от ТНВД к форсункам, должны были иметь одинаковую длину и нормированные радиусы загиба. До пусковых свечей накаливания тогда еще не додумались. От моторов тех времен, как пример технологической сложности, нам остались только высокие требования к точности изготовления плунжерных пар насосов. Остальные диковинки ушли в прошлое, правда, уступив место некоторым новым, о которых разговор позже.

С появлением насосов высокого давления системы впрыска дизеля разделились на два типа. На долгие годы главенствующей в автомобильной промышленности стала насосная система. Каждая секция плунжерного насоса связана со своей форсункой, управляемой механически, гидравлически или гидромеханически. В последние десятилетия появились форсунки с электромагнитным и электрогидравлическим приводом клапана, позволяющие применять электронное управление двигателем.

Второй тип — аккумуляторная система, в которой работа насоса и форсунок не синхронизируется. Насос (или насосы) даже может иметь отдельный, независимый от двигателя привод. Насос подает топливо в аккумулятор, в котором поддерживается постоянное высокое давление. Из аккумулятора топливо под давлением подается в форсунки той или иной конструкции. Очевидно, такая система была сложнее, а ее неоспоримые достоинства остались невостребованными на протяжении десятилетий. Отметим, что с довоенных времен ничего принципиально нового в рабочий процесс дизеля внесено не было.

Тем не менее очередная революция имела место. Имя ей — Common Rail, т. е. «общая магистраль». Суть событий свелась к использованию хорошо известной аккумуляторной системы, но на более высоком технологическом уровне.

Бытует мнение, что Common Rail — изобретение Robert Bosch AG. На деле все значительно сложнее. Первый прототип системы был создан еще в 60-е годы в Швейцарии, но дальше дело не пошло из-за отсутствия электроники управления соответствующего уровня.

Затем, уже в начале девяностых об аккумуляторной системе вспомнили инженеры японской корпорации Denso. Созданная ими система ECD-U2 устанавливалась на грузовики Hino Rising Ranger. Правда, японцы недооценили перспективы своего детища и в 1995 продали технологию другим автопроизводителям. Тем не менее лавры первооткрывателя Common Rail для автомобилестроения принадлежат им по праву.

Наибольший вклад в развитие системы внесли инженеры из Magnetti Marelli, Elasis и исследовательского центра Fiat. В 1997 году Common Rail появляется сначала на Alfa Romeo 156 1. 9 JTD и лишь затем на Mercedes-Benz C 220 CDI. Можно сказать, что именно Fiat выдал Common Rail путевку в жизнь, но итальянский концерн переживал в тот период серьезные трудности, и практически готовая технология была продана компании Robert Bosch.

9 JTD и лишь затем на Mercedes-Benz C 220 CDI. Можно сказать, что именно Fiat выдал Common Rail путевку в жизнь, но итальянский концерн переживал в тот период серьезные трудности, и практически готовая технология была продана компании Robert Bosch.

Особо горевать итальянцы не стали и, по мере улучшения финансового положения, продолжили разработку дизельной темы. В первом десятилетии XXI века их дизели признаются лучшими, а отдельные технические решения находят применение за пределами системы питания дизеля. Так, например, система регулирования фаз газораспределения MultiAir базируется на дизельных форсунках и соответствующей управляющей электронике.

Сегодня 90% систем Common Rail выпускают четыре крупнейших производителя автомобильных комплектующих — Bosch, Delphi, Denso и Siemens.

Внедрение системы наряду с турбонаддувом — краеугольный камень популярной сегодня идеологии даунсайзинга, т. е. замены мотора большого литража на меньший по размерам и весу, но равный или превосходящий по мощности и крутящему моменту. Большая заслуга системы и в небывалом росте спроса на дизельные автомобили. Даже традиционно бензиновая Америка, похоже, не устоит. В ее жесткие экологические нормативы новые «чистые» дизели укладываются с легкостью.

Большая заслуга системы и в небывалом росте спроса на дизельные автомобили. Даже традиционно бензиновая Америка, похоже, не устоит. В ее жесткие экологические нормативы новые «чистые» дизели укладываются с легкостью.

Volkswagen, долгие годы пестовавший другое дизельное направление — насос-форсунки PD Diesel, полностью от них отказался и ставит Common Rail и на Audi Q7, и на VW Polo. Кстати, во многом благодаря системе этот автомобиль с литровым мотором часто именуют трехлитровым: в ходе рекордного заезда он израсходовал меньше 3 л на 100 км.

Японцы грозятся начать производство турбодизельного мотоцикла.

Что же изменилось в старой доброй аккумуляторной системе впрыска? Чем объясняется резкий рост ее популярности?

Последней революцией было введение электронного управления моментом и продолжительностью (объемом) впрыска. Дальше пошла «эволюция», сводящаяся к совершенствованию отдельных компонентов и программного обеспечения и росту давления в аккумуляторе, доходящего до 2000 бар. Ставшее действительно высоким давление потребовало поиска новых материалов и конструкций, но принципиальных изменений в последние годы не было. Нет их и сейчас. Похоже, что не будет и в ближайшем будущем.

Ставшее действительно высоким давление потребовало поиска новых материалов и конструкций, но принципиальных изменений в последние годы не было. Нет их и сейчас. Похоже, что не будет и в ближайшем будущем.

Дизель экономичнее бензинового двигателя, дешевле и дизельное топливо. Он имеет более высокий крутящий момент, притом в широком диапазоне скоростей вращения коленвала. Турбонаддув и аккумуляторный впрыск победили «вялость» и шумность атмосферного дизеля. Технические ухищрения вроде впрыска мочевины (AdBlue) и сажевого фильтра позволили снизить экологическую нагрузку. Уменьшивший расход топлива даунсайзинг помогает решить и проблему парниковых выбросов СО2. Дизельный двигатель выгоден всем: и конечному потребителю, и обществу, и автопроизводителю.

Не любят его только на автосервисе. На первый взгляд это кажется странным. Для выявления абсолютного большинства неисправностей достаточно иметь электронный сканер и механический диагностический набор. Купить их может любой успешный автослесарь. Срок окупаемости — месяцы. Более дорогое современное оборудование обещает и больший доход.

Разруха, увы, в головах. Сервисмены со стажем о дизельных двигателях для легковых автомобилей слыхом не слыхивали. Постсоветский развал системы профессионального образования, проходивший на фоне безудержного роста автомобильного парка, специалистов стране не добавил. В условиях дефицита услуг автосервис может выбирать из них самые для себя выгодные и нехлопотные.

Хотя ремонт топливной аппаратуры сводится к примитивному алгоритму «снять-поставить», требования к состоянию самого помещения и порядка в нем чрезвычайно высоки. При обращении с некоторыми новыми деталями «испачкать» означает «уничтожить». Зачем людям лишние хлопоты, если можно хорошо жить и без них.

Есть и надежда, что по мере дизелизации отечественного парка механиков-дизелистов станет больше: катастрофический дефицит сулит хорошую прибыль. Но объективных предпосылок для этого пока не видно.

Made in Japan

«Вновь изобретенная» в 1995 году в Японии система пользуется наибольшей популярностью в Западной Европе. Но вклад крупнейшего в мире поставщика комплектующих для автопрома, коим сегодня является Denso, этим нововведением не ограничился.

В 2002 году инженеры компании представили систему Common Rail с рекордным в то время рабочим давлением 180 МРа (1800 бар) при пятикратном многоточечном впрыске за такт. В 2008 году давление довели до 200 МРа (2000 бар). Система впрыска производится на заводах Denso в Венгрии, Таиланде и Японии.

С 2003 года компания производит сажевые фильтры из кордиерита (cordierite). В отличие от других конструкций такие фильтры имеют меньший вес и создают меньшее сопротивление потоку выхлопных газов, обеспечивая улучшение эксплуатационных характеристик двигателя и снижение содержания сажевых частиц в выхлопе.

Такие фильтры, помогающие уложиться в нормы Euro 5, с 2007 года производятся на СП Denso и Bosch в польском Вроцлаве.

Редакция рекомендует:

Хочу получать самые интересные статьи

Common Rail — Полезные статьи — — Мой Форд Транзит

Common Rail – революционная система впрыска топлива в цилиндры, через общую магистраль, под высоким давлением. Ее появление было вызвано ужесточением законодательных экологических требований, предъявляемых к дизельным двигателям. Применение системы Common Rail, в свою очередь, в среднем, уменьшило потребление топлива на 10 – 15 %, а мощность увеличила на 40%.

Также дизельные двигатели, оснащенные Common Rail, имеют повышенный крутящий момент двигателя, причем одновременно с уменьшением шума и эмиссии. Своему появлению данная система обязана компании Bosch, которая разработала и запустила ее на рынок дизельных двигателей в 1997 году. С того времени выпущено более 30 млн. дизельных двигателей оснащенных системой Common Rail.

Первыми моделями, оснащенными этой технологией, стали Alfa Romeo 156 JTD и Mercedes-Benz 220 CDI. На сегодняшний день все ведущие автопроизводители используют преимущества данной технологи и поэтому практически все новые дизельные двигатели оснащены системой Common Rail. Данная технология дала мощный толчок к развитию производства дизельных двигателей, что на данный момент, каждый второй новый регистрируемый в Западной Европе легковой автомобиль оснащен дизельным двигателем.

Принцип работы дизельного двигателя с Common Rail

Сommon rail (в переводе с английского — общая магистраль), даже своим названием указывает на различие способов подачи топлива в старых и новых конструкциях дизельных двигателей. Так новая система разрабатывалась на базе двигателя с непосредственным впрыском топлива, что уже позволило стать дизельному двигателю более экономичным и избавится от повышенного уровня вибрации и шума. Также был создан блок управления, который с помощью своих многочисленных программ, позволил качественно улучшить работу всей системы питания. И, наконец, был изменен сам принцип работы всей этой системы. В системе Сommon rail топливо постоянно находится под высоким давлением в общей для всех форсунок топливной магистрали.

Блок управления дизельным двигателем поддерживает, меняя производительность насоса, высокое давление, при различных режимах работы двигателя, то есть независимо от его оборотов и нагрузки при любой последовательности впрыска по цилиндрам. Форсунки оснащены специальными электромагнитными (или пьезоэлектрическими) клапанами и управляются электроникой, в соответствии с разработанными алгоритмами, в зависимости от конкретных условий работы дизельного двигателя. Высокое давление, под которым топливо впрыскивается в цилиндр, создается уже при самом малом числе оборотов коленчатого вала.

Высокое давление и электронное управление процессом впрыска позволяют лучше подготовить смеси в цилиндрах, из-за чего происходит уменьшение расхода топлива и снижение токсичности выхлопа. Оптимальные результаты на каждом конкретном режиме работы дизельного двигателя достигаются благодаря тому, что электроника регулирует момент впрыска, количество впрыскиваемого топлива и саму его подачу. Общая магистраль снабжена датчиком давления и обратным клапаном, перепускающим топливо обратно в бак.

Common Rail – перспектива дизельных двигателей

Common Rail обладает значительным потенциалом с точки зрения развития технологий дизельных двигателей. С каждым годом все более ужесточаются требования к выбросам вредных веществ в окружающую среду. Также происходит рост цен на топливо. Все эти глобальные проблемы только будут способствовать дальнейшему распространению дизельных двигателей на системе Common Rail. В связи с этим, сейчас в мире, а особенно в Западной Европе, наметился бурный всплеск производства биодизельного топлива, который является неисчерпаемым источником экологически чистого топлива, что еще более усилит позиции дизельных двигателей.

Лидером в использовании биодизельного топлива является Германия, где его уже продают 12% заправочных станций. К тому же идет постоянное усовершенствование технологий, применяемых при производстве дизельных двигателей с системами Common Rail, что еще более позволяет увеличить их эффективность.

Двигатели Cummins с топливной системой Common Rail

Двигатели Cummins с топливной системой Common RailCummins Inc. – это один из лидеров в мире по производству дизельных двигателей и генераторов. Двигатели этой компании бывают самые разные: мощность варьируется от 30 до 3600 лошадиных сил, а объёмы двигателей от 1,5 до 90 литров. В год компания выпускает почти миллион двигателей.

История компании

Компания Cummins берёт своё начало в Соединённых Штата Америки, в 1919 году. Основателем был талантливый автомобильный механик Клесси Камминс. Он был впечатлён уникальным изобретением Рудольфа Дизеля и считал, что дизельные двигатели – это будущее двигателестроительной отрасли. Сразу после основания он построил первый четырёхтактный двигатель с мощностью в шесть лошадиных сил.

Двигатели Сummins были очень популярны среди местных фермеров, потому что их можно было после сезона работы обменять на новый, заплатив лишь половину стоимости. Чуть позже эти моторы стали устанавливать на суда, лимузины и грузовые авто.

В современности основным коньком марки является дизельный двигатель с системой Common Rail и турбонагнетателем. По сей день они используются на дизельных электростанциях, в большегрузном транспорте (в том числе, судах) и другой технике.

Особенности двигателей Сummins

Двигатели Сummins отлично себя зарекомендовали в самых разных уголках планеты и климатических зонах. Дизельные моторы от этой компании, установленные на электростанции, работают везде: от Антарктиды до пустынь Африки. Все двигатели этой известной компании, вне зависимости от их назначения, хорошо переносят как критически большие температуры, так и экстремально низкие. В обслуживании они совсем неприхотливы, хорошо справляются с недостатком или переизбытком влажности в окружающей среде. Оригинальные Cummins запчасти легко найти в любом автомагазине или на рынке.

Преимущества двигателей Cummins с системой топливоподачи Common Rail:

Очень высокая экономичность. Расход топлива почти на всех моделях составляет не более 180-190 г/кВтч.

Долговечность. Уникальная система подачи топлива Common Rail, устанавливаемая на двигатели Камминз, увеличивает ресурс моторов до пятисот тысяч километров пробега.

Кроме того, в двигателях от компании Cummins устанавливается многоуровневая система очистки газов выхлопа. Из-за этого грузовики с дизельными двигателями могут использовать непосредственно в городах и даже на территории государственных заповедников. Также специалисты утверждают, что моторы Cumminsсчитаются одними из самых надёжных в мире. Но даже если и случается поломка, то Cummins запчасти очень просто найти, купить и заменить.

Основные неисправности двигателей Cummins

Многие хотят двигатели Камминз купить, потому что они надёжны, экономичны и долговечны. Но и у них тоже есть распространённые поломки. Обслуживание дизеля не такое сложное, как кажется на первый взгляд, поэтому лучше знать о том, что нарушает работу этих моторов чаще всего.

На многих автомобильных форумах владельцы двигателей Cummins жалуются, что чаще всего из строя выходит топливная система, а именно сами форсунки. Некоторые утверждают, что это из-за низкого качества деталей, но это не так. Большинство случаев показывает, что форсунки ломаются из-за низкого качества топливо. А наше отечественное дизтопливо, к сожалению, почти на всех заправках одинаково плохое.

Кроме этого, надо обращать внимание на качество топливного фильтра. Если он уже заменялся и был установлен фильтр неизвестного производства, то это может подвергнуть опасности всю топливную систему. Лучше потратиться и оригинальный фильтр Камминз купить, чем потом чинить всю систему.

Ещё достаточно часто ломаются турбонагнетатели этой компании. Но причина выхода из строя всё та же – некачественное дизтопливо. Так как турбина работает от выхлопных газов, то на крыльчатке неизбежно остаётся сажа, которая со временем скапливается. Чем топливо некачественней, тем быстрее на лопастях соберётся сажа, что и приведёт к поломке. Ещё турбина может сломаться из-за некачественного масла, так как ей нужна регулярная и хорошая смазка. Нет необходимости приобретать очень дорогое синтетическое масло, просто надо вовремя заменять моторное масло и тогда проблем не будет. Специалисты советуют менять масло каждые 8-9 тысяч километров пробега. Кроме того, не стоит забывать, что с каждой заменой масла нужно покупать новенький масляный фильтр.

Двигатели Cummins выносливы и неприхотливы, но злоупотреблять этими качествами нельзя. Нужно следить за сроками техобслуживания, чтобы проводить его в срок и не сталкиваться с проблемами. Расходники и запчасти лучше покупать оригинальные или, как минимум, хорошего качества.

Система впрыска COMMON RAIL для дизельных двигателей

Системы впрыска Common Rail для дизельных двигателей, разработанные фирмой “Бош”, в последнее время все более привлекают внимание производителей. Такие системы, в частности, предлагает фирма “Мерседес-Бенц” (система «CDI»). Однако фирма “Мерседес” была не первой, которая обратилась к этой передовой технологии. Экспериментальные работы ранее проводились концерном “Фиат” совместно с фирмой “Бош” для новой модели “Альфа 156”. Разработками систем «Common-Rail» занимается также немецкий концерн «Сименс» (Siemens AG) совместно со швейцарской фирмой DUAP AG.

Принцип работы системы аналогичен принципу многоточечного впрыска у бензиновых двигателей. Количество впрыскиваемого в цилиндр топлива определяется давлением и временем открытия форсунок. Давление впрыска создается независимо от числа оборотов двигателя и может варьироваться в широком диапазоне (примерно от 250 до 1350 бар). Управление впрыском при помощи быстро закрывающегося магнитного клапана позволяет получить также многоступенчатый впрыск, а именно это и нужно конструкторам, чтобы дизельный двигатель с прямым впрыском работал плавно и имел низкую токсичность выхлопа.

Система впрыска “Common-Rail” подразделяется на две части – низкого и высокого давления. Топливоподкачивающий насос засасывает топливо через устройство предварительного подогрева и главный фильтр и под давлением примерно 3,5 бар подает его через клапан отсечки к насосу высокого давления. Устройство предварительного подогрева – оно служит для бесперебойной работы двигателя в зимнее время – и охладитель топлива объединены в единый узел. Энергия для подогрева топлива берется от охлаждающей жидкости или соответственно, наоборот, энергия топлива при его охлаждении отводится в охлаждающую жидкость. Топливоподающий насос приводится в действие от распределительного вала двигателя. Давление подачи регулируется встроенным в насос клапаном с пружиной, излишки топлива отводятся обратно к входу в насос. Отсечной клапан – он прерывает поток топлива к ТНВД – используется только для аварийной остановки двигателя. При этом на клапан подается напряжение, в обесточенном состоянии проход для топлива открыт. Двигатель может отключиться через форсунки или через клапан регулировки давления.

Рис. 1.

Дизельная система впрыска Common-Rail:

а-схема системы Common-Rail; б-магнитный клапан управления форсунки; 1-топливоподкачивающий насос; 2-охладитель топлива; 3-ТНВД; 4-устройство предварительного подогрева топлива; 5-главный топливный фильтр; 6-топливный бак; 7-датчик давления в центральном магистральном трубопроводе; 8-клапан регулировки давления; 9-клапан отсечки; 10-форсунка; 11-центральный магистральный трубопровод; 12-возврат просачивающегося топлива; 13-магнитный клапан с круглым седлом; 14-распределительный поршень; 15-пружина; 16-распылитель; 17-подвод высокого давления

Часть высокого давления служит для аккумулирования и регулирования необходимого давления топлива. Для этого ТНВД, приводимый в действие от распределительного вала выпускных клапанов, независимо от потребности двигателя подает топливо в центральный магистральный трубопровод 11. Давление в этой центральной магистрали регулирует электрический клапан 8, а работой управляет блок управления двигателя (на рис. 1 не показан). Величина открытия клапана определяется силой тока, подаваемого на него. Это значит, что при высокой силе тока в системе создается высокое давление и наоборот. Излишки топлива отводятся через возвратный трубопровод В. Мембранный датчик давления 7 посредством изменения своего сопротивления измеряет давление в центральном магистральном трубопроводе и передает эту информацию в форме сигналов напряжения в блок управления. Через центральный магистральный трубопровод топливо подается к форсункам, при этом центральная магистраль вместе с соответствующими напорными трубопроводами выполняет задачи сглаживания колебаний давления, которые возникают из-за пульсирующей подачи топлива и большой «потери» топлива при впрыске.

Форсунки — основной элемент системы. В системе Common Rail открытие и закрытие форсунок не зависит от угла поворота коленчатого вала двигателя. При этом магнитный клапан 13 (см. рис. 1 б) не открывает непосредственно форсунку, а только управляет созданным ТНВД давлением в форсунке. Давление в форсунке при этом создается с обеих сторон распределительного поршня 14: вверху через большое шаровое сечение, и внизу – через меньшее кольцевое сечение. В результате, из-за разницы в площади сечений, когда на магнитный клапан не подается электроток, игла распылителя 16 прижата к своему седлу, и топливо не впрыскивается в цилиндр. Когда на магнитный клапан подается напряжение, его шарик поднимается со своего седла, освобождая, таким образом, на время, пока имеется напряжение, отверстие дросселя. Через это отверстие топливо по возвратному топливопроводу сливается в бак. Чтобы перекрыть давление над распределительным поршнем, необходим второй дроссель, размеры которого точно согласованы с размерами первого. Второй дроссель установлен в зоне подвода высокого давления к верхней части форсунки. В результате, при поднятии шарика магнитного клапана 13 давление в верхней части форсунки соответственно уменьшается. Таким образом, сила, действующая на нижнее кольцевое сечение, “перевешивает”, и игла форсунки поднимается, освобождая проход топлива к отверстиям распылителя. Необходимое для работы клапана высокое напряжение создается в блоке управления двигателя конденсаторами высокого напряжения, т.е. время подачи напряжения на их магнитные клапаны также определяется блоком управления.

В возвратный топливопровод встроен охладитель топлива, так как в результате сильного сжатия топливо может разогреться до 130оС. Теплота отводится к охлаждающей жидкости, которая перед входом в охладитель топлива дополнительно охлаждается в низкотемпературном радиаторе.

Последние разработки систем “Common-Rail” фирмы «Сименс» отличаются использованием новейших пьезогидравлических форсунок. Время их срабатывания при подаче напряжения составляет всего 0,1 ?с, уменьшено также так называемое «мертвое» время, т.е. время, требующееся на перемещение подвижных частей. В этих форсунках использованы пьезо-соленоиды на керамической основе.

В системах с пьезогидравлическими форсунками происходит более точное дозирование очень малых доз впрыскиваемого топлива, более точно и четко реализуется начало впрыска топлива.

30 Ноября 2010

Common Rail — устройство и преимущества топливной системы Common Rail

В современных автомобилях используются топливные системы с принудительным впрыском. Если раньше такая модификация была только в дизельных силовых агрегатах, то сегодня многие бензиновые двигатели получают одну из разновидностей впрыска. Подробно они описаны в другом обзоре.

Сейчас сосредоточимся на разработке, которая получила название Common Rail. Посмотрим, как она появилась, в чем ее особенность, а также какие в ней достоинства и недостатки.

Что такое топливная система Common Rail

Словарь переводит понятие Common Rail, как «аккумуляторная топливная система». Ее особенность в том, что забор порции дизтоплива производится из резервуара, в котором топливо находится под большим давлением. Рампа расположена между ТНВД и форсунками. Впрыск осуществляется за счет того, что форсунка открывает клапан, и топливо под давлением высвобождается в цилиндр.

Данный тип топливной системы является самой последней ступенью в эволюции дизельных силовых агрегатов. По сравнению с бензиновым аналогом дизель более экономичен, так как впрыск топлива осуществляется непосредственно в цилиндр, а не во впускной коллектор. А с данной модификацией эффективность силового агрегата повышается в разы.

Топливный впрыск «коммон рейл» позволил повысить экономичность автомобиля на 15% в зависимости от настроек режима работы ДВС. При этом обычно побочным эффектом экономичности мотора является снижение его производительности, но в данном случае мощность агрегата наоборот увеличивается.

Причина тому кроется в качестве распределения топлива внутри цилиндра. Всем известно, что КПД двигателя напрямую зависит не столько от количества поступающего горючего, сколько от качества его смешивания с воздухом. Так как во время работы мотора процесс впрыска происходит за считанные доли секунды, необходимо, чтобы горючее максимально быстро смешалось с воздухом.

Для ускорения этого процесса используется распыление топлива. Так как магистраль за топливным насосом имеет высокое давление, дизтопливо распыляется через форсунки более эффективно. Сгорание воздушно-топливной смеси происходит с большей эффективностью, от чего двигатель демонстрирует увеличение КПД в несколько раз.

История

Внедрению данной разработки послужило ужесточение экологических стандартов для автопроизводителей. Однако основополагающая идея появилась еще в конце 60-х гг прошлого столетия. Ее прототип разработал швейцарский инженер Роберт Хубер.

Немного позже эту идею доработал сотрудник Федерального института технологий Швейцарии, Марко Гансер. Эту разработку использовали сотрудники компании Denzo и создали топливную систему с рампой. Новинка получила незамысловатое название Common Rail. В последние годы 1990-х разработка появилась в коммерческом транспорте на моторах EDC-U2. Такую топливную систему получили грузовые автомобили Hino (модель Rising Ranger).

В 95-м году другим производителям тоже стала доступная эта разработка. Инженеры каждого бренда дорабатывали систему и адаптировали под особенности собственной продукции. Однако первопроходцем в применении данного впрыска на автомобилях компания Denzo считает себя.

Это мнение оспаривает другой бренд, FIAT, который в 1987-м году запатентовал прототип дизельного двигателя с непосредственным впрыском (модель Chroma TDid). В том же году сотрудники итальянского концерна начали вести работу над созданием электронного впрыска, который имеет схожий принцип работы с коммон рейл. Правда, система получила название UNIJET 1900сс.

Современный вариант впрыска функционирует по тому же принципу, что и первоначальная разработка, независимо от того, кто считается ее изобретателем.

Конструкция

Рассмотрим устройство данной модификации топливной системы. Контур с высоким давлением состоит из следующих элементов:

- Магистраль, способная выдержать большое давление, во много раз превышающее показатель компрессии в двигателе. Она выполнена в виде цельных трубок, к которым подсоединены все элементы контура.

- ТНВД – насос, создающий нужный напор в системе (в зависимости от режима работы двигателя этот показатель может составлять больше 200 МПа). Этот механизм имеет сложное устройство. В современном исполнении его работа основана на плунжерной паре. Подробно о ней рассказывается в другом обзоре. Об устройстве и принципе работы топливного насоса также рассказывается отдельно.

- Топливная рейка (рампа или аккумулятор) – небольшой резервуар из толстостенного материала, в котором накапливается горючее. К ней при помощи топливопроводов подсоединяются форсунки с распылителями и другое оборудование. Дополнительная функция рампы – демпфировать колебания горючего, возникающие в процессе функционирования насоса.

- Датчик давления топлива и регулятор. Эти элементы позволяют контролировать и поддерживать нужный напор в системе. Так как насос постоянно работает, пока заведен мотор, он постоянно закачивает солярку в магистраль. Чтобы ее не разорвало, регулятор осуществляет сброс излишка рабочей среды в обратку, которая соединена с баком. Подробно о том, как работает регулятор давления, рассказывается здесь.

- Форсунки подают необходимую порцию топлива в цилиндры агрегата. Разработчики дизельных двигателей решили расположить эти элементы непосредственно в головке блока цилиндров. Этот конструктивный подход позволил одновременно решить несколько сложных вопросов. В-первых, это минимизирует потери топлива: во впускном коллекторе системы распределенного впрыска незначительная часть горючего остается на стенках коллектора. Во-вторых, дизель воспламеняется не от свечи накала и не от искры, как в бензиновом моторе – его октановое число не позволяет применить такое зажигание (что такое октановое число, читайте здесь). Поршень сильно сжимает воздух, когда выполняется такт сжатия (закрыты оба клапана), в результате чего температура среды повышается до нескольких сотен градусов. Как только форсунка распыляет топливо, от высокой температуры оно самовоспламеняется. Так как в этом процессе нужна идеальная точность, устройства оснащаются электромагнитными клапанами. Они срабатывают от сигнала, поступающего с эбу.

- Датчики следят за работой системы и подают соответствующие сигналы на блок управления.

- Центральным элементом в Common Rail является ЭБУ, который синхронизируется с «мозгами» всей бортовой системы. В некоторых моделях авто он интегрирован в главный блок управления. Электроника может фиксировать не только показатели мотора, но и других узлов авто, благодаря чему более точно рассчитывается количество воздуха и топлива, а также момент распыления. Электроника программируется на заводе. Как только ЭБУ получает от датчиков нужную информацию, активируется заданный алгоритм, и все исполнительные механизмы получают соответствующую команду.

- Любая топливная система в своей магистрали имеет фильтр. Он устанавливается перед топливным насосом.

Дизельный ДВС, оснащенный данным типом топливной системы работает по особенному принципу. В классическом исполнении производится впрыск всей порции топлива. Наличие топливного аккумулятора позволяет обеспечить распределение одной порции на несколько частей, пока мотор выполняет один цикл. Эта методика называется многократным впрыском.

Ее суть сводится к тому, что перед подачей основного количества солярки производится предварительный впрыск, который еще сильнее разогревает рабочую камеру, а также повышает в ней давление. Когда распыляется остальная часть горючего, оно более эффективно воспламеняется, благодаря чему ДВС с системой коммон рейл демонстрирует высокий крутящий момент, даже когда уровень оборотов коленвала низкий.

В зависимости от режима работы часть топлива будет поступать один раз или два. Когда двигатель работает на холостых оборотах, прогрев цилиндра осуществляется благодаря двойному предварительному впрыску. Когда повышается нагрузка, осуществляется один предвпрыск, благодаря чему на основной цикл остается больше горючего. Когда двигатель работает на максимальной нагрузке, предварительный впрыск не выполняется, а задействуется вся порция топлива.

Перспективы развития

Стоит отметить, что данная топливная система совершенствовалась по мере повышения компрессии силовых агрегатов. На сегодняшний день автовладельцам предлагается уже 4-е поколение Common Rail. В нем топливо находится под напором в 220 МПа. Эта модификация устанавливается на автомобили, начиная с 2009-го года.

Предыдущие три генерации имели такие параметры давления:

- Начиная с 1999-го, давление в рампе составляло 140МПа;

- В 2001-м году этот показатель увеличился на 20МПа;

- Спустя 4 года (2005г.) автомобили начали комплектоваться третьим поколением топливных систем, которые были способны создавать напор в 180МПа.

Увеличение давления в магистрали позволяет осуществить впрыск большего объема дизтоплива за тот же промежуток времени, что и в предыдущих разработках. Соответственно, это повышает прожорливость машины, но и прирост мощности заметно увеличивается. По этой причине некоторые рестайлинговые модели получают мотор, идентичный предыдущему, но с увеличенными параметрами (о том, чем рестайлинг отличается от модели следующего поколения, рассказывается отдельно).

Повышение эффективности такой модификации осуществляется за счет более точной электроники. Такое положение вещей позволяет заключить, что четвертое поколение это еще не вершина совершенства. Однако повышение эффективности топливных систем спровоцировано не только стремлением автопроизводителей удовлетворить запросы экономных автомобилистов, но в первую очередь повышением экологических стандартов. Данная модификация обеспечивает более качественное сгорание дизеля, благодаря чему автомобиль способен пройти контроль качества, прежде чем сойдет с конвейера.

Достоинства и недостатки системы Common rail

Современная модификация данной системы позволила повысить мощность агрегата за счет распыления большего количества топлива. Так как в современных авто производители устанавливают большое количество всевозможных датчиков, электроника стала более точно определять количество дизтоплива, необходимого для работы ДВС на конкретном режиме.

Это основное преимущество коммон рейл перед классическими модификациями ТС с насос-форсунками. Еще один плюс в пользу инновационному решению – ее легче ремонтировать, так как она имеет более простое устройство.

К недостаткам относится дороговизна установки. Также она требует более качественного топлива. Еще один минус в том, что форсунки имеют более сложную конструкцию, поэтому у них меньший рабочий ресурс. Если выйдет из строя какая-то из них, клапан в ней будет постоянно открыт, из-за чего нарушится герметичность контура и система отключится.

Более подробно об устройстве и разных вариантах исполнения топливного контура высокого давления рассматривается в следующем видео:

Принцип работы компонентов топливного контура системы Common Rail. Часть 2

Watch this video on YouTube

ПОХОЖИЕ СТАТЬИ

Системы Common Rail| Cummins Inc.

Cummins обеспечивает большее время безотказной работы вашего автопарка при низких затратах на техническое обслуживание. Как единственная организация по топливным системам, основанная на опыте глобального поставщика двигателей, Cummins предлагает ряд различных систем, соответствующих потребностям вашего автомобиля или автопарка.

Топливная система XPI среднего класса

Этот пакет топливной системы, воплощающий технологию сверхмощной топливной системы в двигателях среднего класса, обеспечивает идеальную работу насоса и форсунок.Предлагаемая как с масляной, так и с топливной смазкой, система обеспечивает лучшее в отрасли давление впрыска и, как специализированная система, обеспечивает оптимальные характеристики двигателя и улучшенную экономию топлива для двигателей среднего класса.

В системе может быть использован одноцилиндровый насос высокой производительности, способный удовлетворить потребности в лошадиных силах, минимизируя занимаемое пространство и общую стоимость владения. Кроме того, модуль управления Cummins контролирует и регулирует параметры топливной форсунки и насоса, чтобы обеспечить стабильную производительность впрыска топлива в течение всего срока службы двигателя.Лучшая в отрасли конструкция форсунок обеспечивает общее повышение топливной экономичности двигателя автомобиля.

Технология смазывания маслом

Модульная конструкция с масляной смазкой доступна для двигателей 5–12 литров, обеспечивая максимальную устойчивость к топливу.

Оптимальная конструкция обеспечивает низкую передачу масла в топливо, максимизируя срок службы сажевого фильтра для повышения долговечности за счет уменьшения повреждения форсунок из-за высокого давления и утечки горячего топлива.

Технология смазки топливом

Модульная конструкция с топливной смазкой для двигателей 5L-12L позволяет создать компактный насос с высокой топливной экономичностью, который можно адаптировать к широкому спектру двигателей, обеспечивая при этом самые высокие в мире стандарты выбросов топлива.

Помимо уменьшения занимаемой площади, что обеспечивает большую гибкость, есть также минимальная утечка и отсутствие давления передачи масла в топливо, что приводит к уменьшению повреждения форсунок из-за высокого давления и утечки горячего топлива.

Топливная система XPI для тяжелых условий эксплуатации

Система Cummins HD XPI — это система Common Rail, обеспечивающая самое высокое давление впрыска по сравнению с любой другой системой Common Rail. Система XPI, в первую очередь предназначенная для средних и тяжелых условий эксплуатации, является результатом передовых технологий Cummins.XPI обеспечивает лучшее в отрасли давление впрыска и, как специализированную систему, обеспечивает оптимальную производительность двигателя и улучшенную экономию топлива для приложений среднего класса.

Common Rail Преимущества:

- Лучшее в отрасли давление впрыска с большим объемом топлива под давлением в форсунке для улучшения возможности многократного впрыска, оптимального сгорания и экономии топлива

- Конструкция инжектора и насоса с малой утечкой для минимизации обратного потока нагретого топлива — для повышения экономии топлива и максимальной долговечности топливной системы

- Конструкция топливного насоса с масляной смазкой и привода форсунок с повышенным давлением для дополнительной устойчивости к повреждениям от мусора и повышенной устойчивости к свойствам топлива

- Насос доступен в двух- и трехцилиндровых моделях с множеством конфигураций, обеспечивающих гибкость применения и установки

- Максимальное давление 2600 бар

Форсунки Common Rail

Cummins предлагает топливные форсунки мощностью от 1600 до 2600 бар.

Преимущества:

- Конструкция, работающая под давлением, более устойчива к повреждениям от мусора, переносимого топливом, чем система со сбалансированным давлением. Чтобы избежать обратного потока нагретого топлива и необходимости в системе охлаждения топлива, топливные форсунки Cummins имеют полости для пружин под давлением, которые обеспечивают минимальную утечку или ее отсутствие, устраняют необходимость в дополнительном охлаждении и улучшают общую экономию топлива.

- Cummins предлагает систему с герметичными форсунками, обеспечивающую надежность и долговечность продукта. Форсунки

- адаптированы к рабочим циклам и обеспечивают лучшую в отрасли экономию топлива, обеспечивая повышение эффективности до 5% по сравнению с нашими конкурентами.

- Форсунки без утечек способствуют снижению паразитного энергопотребления топливной системы более чем на 25% по сравнению с типичными форсунками среднего диапазона для общего улучшения экономии топлива двигателем.

| CRFI 5 | CRFI 5 |

| CRFI 4 | CRFI 4 |

| Форсунки Common Rail (CRFI) | |||||

|---|---|---|---|---|---|

| Название платформы | CRFI 2 | CRFI 3 | CRFI 4 | CRFI 5 | CRFI 8V |

| Максимальное рабочее давление (бар) | 1600 | 1800 | 2200 | 2600 | 2200 |

| Максимальное количество импульсов впрыска | 6 | 6 | 6 | 5 | 5 |

| Совместимость с адаптивными характеристиками форсунок (AIC) | Есть | Есть | Есть | Есть | Есть |

| Топливные насосы Common Rail | ||||

|---|---|---|---|---|

| Название платформы | ФЛП 1 | OLP 1 | OLP 2 | OLP 3 |

| Количество цилиндров | 2 | 1 | 2 | 2 |

| Рабочий объем (куб. См / оборот) | 1.2 | 1,8 | 3,6 | 2,4 |

| Макс.давление в рампе (бар) | 2000 | 1800 | 2200 | 2600 |

| Макс.скорость (об / мин) | 4500 | 1500 | 1500 | 2100 |

| Смазка | Топливо | Масло | Масло | Масло |

| Тип подшипника | Обычная | Ролик | Ролик | Обычная |

| Тип подачи топлива | Механическая передача | Механическая передача | Механическая передача | Механическая передача |

| Применения двигателя | MD / HD | MD / HD | MD / HD | MD / HD |

Система впрыска Common-Rail

Система впрыска Common-Rail

Система подачи топлива, в которой два или более насоса высокого давления питают общий коллектор или магистраль.Регулирующие клапаны определяют время и объем подачи топлива к форсункам цилиндров. Преимуществами технологии Common Rail являются бездымная работа, более низкие стабильные рабочие скорости (примерно до 10 об / мин для 2-тактных двигателей) и уменьшенный расход топлива при частичной нагрузке.

В системах механического впрыска давление впрыска топлива зависит от частоты вращения и нагрузки двигателя. Когда давление впрыска падает при более низких нагрузках, капли топлива становятся больше, и не хватает времени для полного сгорания этих капель.Результат — облако дыма. Технология впрыска Common Rail дает возможность поддерживать высокое давление впрыска вплоть до холостого хода и добиться «отсутствия дыма при любой нагрузке».

Common Rail — это коллектор, проходящий по длине двигателя чуть ниже уровня крышки цилиндра. Он обеспечивает определенный объем для хранения жидкого топлива и имеет приспособление для гашения волн давления. Топливо подается от Common Rail через отдельный блок управления впрыском для каждого цилиндра двигателя к стандартным клапанам впрыска топлива.Блоки управления регулируют время впрыска топлива, регулируют объем впрыскиваемого топлива и задают форму схемы впрыска. Три клапана впрыска топлива в каждой крышке цилиндра управляются отдельно, поэтому их можно запрограммировать на работу по отдельности или в унисон, если это необходимо.

Большой морской знак прошел 18 сентября 2001 года, когда успешно завершились ходовые испытания нового балкера GYPSUM CENTENNIAL дедвейтом 47 950 тонн. Судно приводится в движение первым в мире тихоходным дизельным двигателем с системой впрыска Common-Rail: Wärtsilä Sulzer 6RT-flex58T-B, развивающим 11 275 кВт при 93 об / мин.Этот двигатель не имеет стандартного распределительного вала и его зубчатой передачи, топливных насосов впрыска, насосов привода выпускных клапанов и реверсивных серводвигателей. Он оснащен системой Common-Rail для впрыска топлива и срабатывания выпускного клапана, а также полного электронного управления этими функциями двигателя. Первый коммерческий 4-тактный двигатель с системой Common Rail был введен в эксплуатацию в начале 2001 года — Wärtsilä 9L46D на борту круизного лайнера CARNIVAL SPIRIT.

Common Rail высокого давления — обзор

Часть вторая: законодательство в области здравоохранения и безопасности, управление и оценка рисков

Строгий порядок приоритета всех систем безопасности испытательного центра должен быть следующим:

Первый приоритет: защита персонала

Второй приоритет: защита объекта

Третий приоритет: защита тестируемого объекта

Формальная ответственность за ОТ и ТБ в крупной организации будет возложена на менеджера, прошедшего подготовку для обеспечения соблюдения политики компании и требований законодательства соблюдаются всеми сотрудниками, посетителями и контролирующей организацией.

Важной особенностью автомобильной испытательной установки является то, что при некоторых обстоятельствах следует ожидать потенциально опасного отказа проверяемого оборудования и что может иметь место неконтролируемый разряд энергии. Поэтому, как подробно обсуждается в главе 3 «Проектирование и строительство испытательного центра», концепция «сдерживания опасности» должна быть встроена не только в структуру объекта, но и в его рабочие процедуры.

Существует очень мало нормативов ОТ и ТБ, которые были разработаны исключительно для средств испытаний силовых агрегатов; во всем мире они подпадают под действие общих законов, касающихся безопасности труда и защиты окружающей среды.Тем не менее, применение этих общих промышленных правил иногда имеет непредвиденные последствия и вызывает эксплуатационные сложности, как, например, в случае европейских правил ATEX (см. Главу 4: Требования к электрическому проектированию испытательных центров), Директивы по новому оборудованию (EN ISO 13849-1). и EN 62061 [1,3]. Требования норм EN ISO 13849-1, относящиеся к автомобильной силовой трансмиссии, были приняты испытательными организациями, и появился набор общепринятых передовых практик.Основная трудность заключалась в том, что необходимо рассматривать структуру ячейки как «защиту машины» и, следовательно, требовать наличия двухпроцессорной, «безопасной» системы на основе ПЛК для предотвращения доступа к ячейке, если только в очень специфических условиях.

При оценке числового уровня полноты безопасности (SIL), требуемой в соответствии с EN 62061, типовые испытательные ячейки силовой передачи были оценены как уровень SIL 2, и переговоры с аккредитованными национальными организациями, такими как TÜV, похоже, пришли к взаимоприемлемому уровню интеграции и практики .Чтобы позволить проводить испытания компонентов трансмиссии, не делая их непрактичными или чрезмерно дорогими, а также для поддержания хороших показателей безопасности, производственные процедуры, как правило, основываются на установленных и общепринятых передовых методах. Однако там, где прецедентов не существует, как, например, при использовании новых технологий в гибридных и электрических силовых агрегатах и транспортных средствах с использованием больших аккумуляторов и эмуляции аккумуляторов, требуется повышенная бдительность и анализ конкретных рисков.

Авторы рекомендуют участвовать в отраслевых форумах и на веб-сайтах национальных отраслевых ассоциаций производителей оборудования, многие из которых, как правило, дают актуальные советы по детальному соблюдению этих правил.

Учитывая общие опасности в двигателях внутреннего сгорания, электромоторах и силовых агрегатах

Подавляющее большинство «аварий» в автомобильных испытательных центрах не приводят к травмам человека из-за соблюдения правила, касающегося того, что испытательная ячейка должна сформировать коробку для сдерживания опасностей и исключения людей.Сообщаемые травмы в значительной степени связаны с травмами, вызванными плохой уборкой, например, поскользнуться на скользких поверхностях, споткнуться о кабели или трубы, падения из-за отсутствия плит пола и случайного контакта с горячими поверхностями.

Развивающиеся технологии и новые конфигурации в рамках BEV и HEV увеличили количество и типы испытаний, которые сейчас требуются в автомобильном испытательном центре, с соразмерным увеличением новых опасностей, это требует, чтобы руководство «традиционного» испытательного центра ICE пересмотрело свой анализ рисков. и методы работы.Для новых участников автомобильных испытаний жизненно важно изучить и адаптировать существующие передовые методы производства и построить на их основе собственные методы обеспечения безопасности.

Скорее наоборот, внутри электромотора или испытательной ячейки электронной оси установленное проверяемое оборудование, подключенное к аккумуляторной батарее и работающее на холостом ходу, может показаться сравнительно «безопасным» и безвредным по сравнению с более горячим и шумным ДВС; это видимость, которая полностью вводит в заблуждение. В частности, в настоящее время считается, что аккумуляторный блок представляет значительную опасность в испытательной ячейке, и на большинстве площадок по всему миру они были либо вынесены из ячейки в пределах их собственной защиты, либо, что чаще всего, полностью заменены с помощью эмулятора. .

Двумя наиболее распространенными серьезными неисправностями, произошедшими за последние 20 лет, являются следующие:

- 1.

отказы вала — обычно вызваны несоответствующей конструкцией системы и / или плохой сборкой и

- 2.

Пожар, возникший в проверяемом оборудовании — за последние 10 лет, чаще всего вызванный утечками топлива из систем двигателя высокого давления (с общей топливораспределительной рампой), вероятно, в результате неправильной сборки или модификации системы.

Следовательно, первостепенное значение имеют высокий стандарт испытательной сборки и процедур проверки вместе с проектированием и герметизацией шахт, а также обучение персонала правильным действиям в случае пожара.

Выбросы взрывчатых веществ в ячейки частей вращающихся механизмов, кроме тех, которые возникают в результате отказа вала, случаются реже, чем можно предположить; но ДВС иногда выбрасывают шатуны, а вспомогательные агрегаты расшатываются и сбрасывают приводные ремни.В этих случаях мусор и последующее разливание нефти должны удерживаться структурой ячейки и дренажной системой, а люди должны с помощью надежных блокировок, правильной процедуры работы и здравого смысла удерживаться вне ячейки, когда работа превышает скорость холостого хода. происходит.

Инциденты поражения электрическим током в хорошо обслуживаемых испытательных центрах были редкими, но с ростом развития гибридных и электрических силовых агрегатов транспортных средств, должна быть возрастающая опасность поражения электрическим током и ожогов.

Важность маркировки шкафов

Распространение и очень широкий диапазон номинальных мощностей источников электроэнергии и систем распределения порождают возможную путаницу как в современных испытательных камерах, так и в связанных с ними производственных помещениях. По мнению авторов, правильная маркировка, наряду с указанием «живого» статуса, многих «анонимных» электрических панелей, установленных на испытательных объектах, нуждается в улучшении, чтобы обеспечить безопасную рабочую среду.Следует учитывать не только нормальное, активное или спокойное состояние объекта, но и состояние ненормальных условий, когда аварийный или обслуживающий персонал, не знакомый с деталями помещения, быстро вызывается для решения таких ситуаций, как затопление или необнаруженный источник дыма. или во время частичного или общего отключения электроэнергии.

Анализ рисков

Риск может быть определен как опасность или потенциальная опасность , травма, технический сбой, финансовые потери или любая комбинация этих трех факторов.

В то время как менеджеры по ОТ и ТБ сконцентрируются на первом из них, в соответствии с приоритетом, установленным в начале этой главы, старшие менеджеры должны учитывать все три в начале каждого нового предприятия или задачи по тестированию.

Законодательно утвержденный способ работы с управлением рисками состоит в том, чтобы ввести процесс, с помощью которого ответственное лицо перед началом работы должно провести и зарегистрировать оценку риска. Требования Директивы по машинному оборудованию EN ISO 13849-1, которая заменяет EN 954-1, в отношении оценки и «оценки» уровня риска, показаны на рис.2.4.

Рисунок 2.4. Формальная классификация уровней риска или уровней эффективности, как определено в ISO 13849-1: 2006.

Оценка рисков — это не просто «разовая» бумажная работа, которая требуется в связи с изменением условий работы; это непрерывная задача, особенно во время сложных проектов, где некоторые риски могут меняться за минуту, прежде чем исчезнуть после завершения задачи.

Персонал, участвующий в проведении оценки рисков, должен понимать, что цель учений заключается не столько в описании и оценке риска, сколько в распознавании и внедрении реалистичных действий и процедур, которые устраняют или уменьшают потенциальные последствия опасности. .

При оценке рисков следует учитывать как риски травм (острые), такие как падение с лестницы, так и риски для здоровья (хронические), такие как воздействие канцерогенных материалов, а также риски для окружающей среды, такие как как утечки жидкости в результате происшествий, не представляющих опасности для здоровья человека.

В жизненном цикле испытательного оборудования происходят важные события, когда следует применять процессы ОТ и ТБ и оценку рисков:

- •

этапы планирования и предпускового этапа нового или модифицированного испытательного центра, как для конкретного проекта, так и для эксплуатации;

- •

при изменении любого законодательства, прямо или косвенно регулирующего объект;

- •

периоды обслуживания, ремонта и калибровки внутренним или субподрядным персоналом;

- •

значительно отличающиеся тестовые объекты или процедуры тестирования, например, требующие работы без участия человека или нового топлива; и

- •

добавление нового оборудования.

Примечание относительно безопасности субподрядчика: Предоставление оценки риска субподрядчиком не отменяет ответственности Клиента или Руководства участка, под которым они работают, по вопросам здоровья и безопасности, прямо или косвенно связанных с выполняемыми работами. выполняется субподрядчиком. Необходимо проверять и контролировать качество оценки и соблюдение описанных в ней процессов. Известно, что небольшие подрядные компании используют настраиваемые шаблоны оценок рисков, предоставляемые их торговыми ассоциациями, и мало знают об их подробном содержании или возлагаемых на них обязанностях.

Официальное введение в должность нового персонала, присоединяющегося к персоналу испытательного центра, и регулярный анализ уровней обучения, необходимого для его развития, являются важными частями комплексной политики в области управления качеством, ОТ и ТБ, а также политики в области окружающей среды.

Особый случай управления университетскими испытательными центрами и надзора за ними

Управленческие и операционные структуры лабораторий по испытанию силовых агрегатов в университетах часто отличаются от таковых на промышленных объектах, равно как и уровни соответствующей подготовки и опыта группы пользователей оборудования.При случайном наблюдении, домашнее хозяйство кажется особой проблемой в академических автомобильных испытательных камерах и вокруг них, где часто из-за нехватки места для хранения нередко можно найти рабочие места, загроможденные хранимым оборудованием. Такой беспорядок препятствует доступу или побегу человека и увеличивает пожарную нагрузку на объект.

Уборка — это вопрос первичной безопасности, в то время как физическая охрана, которой часто уделяется больше внимания со стороны руководства, может иметь второстепенное значение.

Чтобы получить доступ к испытательному центру, каждый студент и сотрудник должны пройти соответствующий формальный и зарегистрированный инструктаж по технике безопасности.

Строгое соблюдение и использование старшим менеджером уже упомянутого журнала тестовых камер поможет преодолеть неотъемлемые опасности, порой извилистые пути коммуникации в академических организациях и частую смену студенческого контингента; это настоятельно рекомендуется.

Авторы заметили, что как в университетах, так и в государственных организациях слишком часто наблюдается организационный разрыв между группами пользователей лабораторий и их внутренней группой технического обслуживания (Департамент недвижимости).Такие ситуации, а также вызываемая ими трата времени, усилий и средств время от времени были источником разочарования и удивления для многих подрядчиков, участвующих в проектах строительства и модификации объектов. Было замечено, что, если нет тесного сотрудничества с коммерческим партнером, внимание к процедурам калибровки приборов в некоторых испытательных лабораториях колледжей невелико, поэтому они плохо подготавливают студентов к суровым промышленным испытаниям.

Примечания относительно определения причины и следствия

Инженеры-испытатели проводят большую часть своей рабочей жизни, определяя разницу между причиной и следствием.Как в выявлении ценности конструктивных изменений, наблюдаемых по результатам испытаний, так и в попытке найти причину неисправности системы; Персонал, выполняющий испытания и ввод в эксплуатацию, должен развивать как диагностические навыки, так и привычку к разумному скептицизму. Все инструменты склонны быть лжецами, но даже если данные «верны», причину эффекта, наблюдаемого в сложных системах, таких как те, которые обсуждаются в этой книге, может быть трудно определить, даже если это противоречит здравому смыслу. С таким большим количеством причин и следствий, встроенных в программный код и логику проектирования, как в испытательном оборудовании, так и в проверяемом оборудовании, поиск неисправностей часто должен быть многопрофильной задачей и является одной из веских причин для обучения инженеров мехатронике.Повторяющиеся неисправности или инциденты могут быть сравнительно легко проанализированы, но ложные неисправности являются кошмаром и, как часто случаются на рынке автозапчастей, где обычным средством устранения неисправности без выявления ее причины является замена модуля или соединительного ткацкого станка.

Латинский «тег», который должен быть в записной книжке каждого инженера-испытателя, — «post hoc, ergo propter hoc», что означает «после этого, следовательно, из-за этого». Вероятно, это использовалось в обучении логике на протяжении тысячелетий, и это очень заманчивое логическое заблуждение, которое широко практикуется сегодня.Это пример корреляции , а не причинной связи , в котором событие, следующее за другим, рассматривается как необходимое следствие первого события. Конечно, вывод причинности может быть очевидным и правильным, но мы всегда должны сохранять эту позицию разумно применяемого скептицизма.

Автор этого раздела, в течение многих лет поисков неисправностей в двигателях и испытательных центрах, счел полезным вспомнить медицинский афоризм «Когда вы слышите стук копыт, думайте о лошадях, а не о зебрах», означающий, что в поисках Причины неисправностей, грубые ошибки следует рассматривать прежде, чем ошибки большой тонкости.

Система Common Rail (CR-System) для дизельных двигателей легковых автомобилей; Опыт применения для проектов серийного производства

Образец цитирования: Флэйг, У., Полах, В., и Циглер, Г., «Система Common Rail (CR-система) для дизельных двигателей легковых автомобилей; опыт применения в проектах серийного производства», Технический доклад SAE 1999- 01-0191, 1999 г., https://doi.org/10.4271/1999-01-0191.Загрузить Citation

Автор (ы): Ульрих Флайг, Вильгельм Полах, Герхард Циглер

Филиал: Роберт Бош ГмбХ, Штутгарт

Страницы: 12

Событие: Международный конгресс и выставка

ISSN: 0148-7191

e-ISSN: 2688-3627

Также в: Технология впрыска и распыления дизельного топлива-SP-1415

Common Rail Дизель — Ford Engineering

Опубликован: 8 декабря 2015 г.

ЧТО ТАКОЕ ОБЫЧНЫЙ ЖЕЛЕЗНОДОРОЖНЫЙ ДИЗЕЛЬ И ГДЕ УСТАНАВЛИВАЮТСЯ ОТЖИМЫ ДЛЯ ПРОИЗВОДСТВА КОМПОНЕНТОВ FORD?

Электронные топливные системы управления были введены в основном для соответствия законодательству по выбросам, а системы Common Rail были внедрены в основное производство в конце 1990-х годов.

Дизель Common Rail является электронным и работает под высоким давлением.

Прямой впрыск топлива Common Rail — это система прямого впрыска топлива для бензиновых и дизельных двигателей. На дизельных двигателях он оснащен топливной рампой высокого давления (2000 бар — 29000 фунтов на квадратный дюйм), питающей отдельные электромагнитные клапаны, в отличие от топливного насоса низкого давления, питающего форсунки или форсунки насоса.

Дизельное топливо впрыскивается в двигатель в очень малых количествах через форсунки с электронным управлением. Они контролируются блоком управления двигателем (ЭБУ).

Насос высокого давления

Топливо высокого давления подается механическим насосом высокого давления, установленным на двигателе. Это топливо высокого давления хранится в резервуаре, называемом Common Rail, до тех пор, пока оно не понадобится форсункам.

Топливо под высоким давлением означает, что дизельное топливо распыляется на мелкие капли. Это означает лучшее сгорание, большую экономию, меньшие выбросы и более тихую работу. Все это особенности современных дизельных систем Common Rail.

Дизельное топливо в дизельной системе Common Rail всегда доступно для двигателя при любой скорости вращения двигателя. Он всегда доступен и доступен при высоком давлении. Это означает, что топливо под высоким давлением доступно даже тогда, когда двигатель только работает, то есть на низких оборотах. Более ранние традиционные дизельные системы, называемые роторными дизельными двигателями, в основном управляются механически.

Как компания Ford Component Manufacturing связана с этой дизельной системой с одним из своих металлических штампованных компонентов? Что ж, мы должны заглянуть в недра автомобильной сборки, чтобы увидеть медные шайбы, которые мы используем для автомобильной промышленности.Важная простая металлическая штампованная деталь в сложной сборке.

Система Common Rail

Ключевые компоненты системы Common Rail обозначены на схеме выше:

- Электрический подкачивающий насос (присутствует не во всех системах) — подает топливо к насосу высокого давления

- Фильтр — его необходимо заменять в соответствии с рекомендациями производителя, чтобы обеспечить чистоту системы и срок ее службы.

- Перепускной клапан — позволяет избытку топлива перетекать обратно в топливный бак

- Обратный коллектор — контролирует возврат топлива обратно в топливный бак

- Насос высокого давления — насос высокого давления является сердцем топливной системы.Именно здесь давление в дизельном топливе повышается — оно приводится в действие двигателем, зависит от системы и может генерировать более 2000 бар. Чтобы представить это давление в перспективе, давление в шинах обычного автомобиля может составлять от 2,5 до 3,5 бар.

- Клапан регулирования высокого давления (присутствует не во всех системах) — электронным образом контролирует давление, создаваемое в насосе (контролируется ECM).

- Датчик давления в рампе — контролирует давление в системе

- Rail — это «common rail», где топливо хранится и подается в форсунки для впрыска