Дизельный двигатель — это… Что такое Дизельный двигатель?

Ди́зельный дви́гатель — поршневой двигатель внутреннего сгорания, работающий по принципу самовоспламенения распылённого топлива от воздействия разогретого при сжатии воздуха.[1]

Спектр топлива для дизелей весьма широк, сюда включаются все фракции нефтеперегонки от керосина до мазута и ряд продуктов природного происхождения — рапсовое масло, фритюрный жир, пальмовое масло и многие другие. Дизель может с определённым успехом работать и на сырой нефти.

Компрессионные карбюраторные двигатели не относят к дизельным двигателям, так как в «дизелях» происходит сжатие чистого воздуха, а не топливо-воздушной смеси. Топливо впрыскивается в конце такта сжатия.[2][3].

История

В 1824 году Сади Карно формулирует идею цикла Карно, утверждая, что в максимально экономичной тепловой машине нагревать рабочее тело до температуры горения топлива необходимо «изменением объема», то есть быстрым сжатием.

Первые двигатели Дизеля работали на растительных маслах или лёгких нефтепродуктах. Интересно, что первоначально в качестве идеального топлива он предлагал каменноугольную пыль. Эксперименты же показали невозможность использования угольной пыли в качестве топлива — прежде всего из-за высоких абразивных свойств как самой пыли, так и золы, получающейся при сгорании; также возникали большие проблемы с подачей пыли в цилиндры.

Инженер Экройд Стюарт (англ.)русск. ранее высказывал похожие идеи и в 1886 году построил действующий двигатель (см. полудизель). Он предложил двигатель, в котором воздух втягивался в цилиндр, сжимался, а затем нагнетался (в конце такта сжатия) в ёмкость, в которую впрыскивалось топливо. Для запуска двигателя ёмкость нагревалась лампой снаружи, и после запуска самостоятельная работа поддерживалась без подвода тепла снаружи. Экройд Стюарт не рассматривал преимущества работы от высокой степени сжатия, он просто экспериментировал с возможностями исключения из двигателя свечей зажигания, то есть он не обратил внимания на самое большое преимущество — топливную эффективность.

Независимо от Дизеля в 1898 году на Путиловском заводе в Петербурге инженером Густавом Тринклером был построен первый в мире «бескомпрессорный нефтяной двигатель высокого давления», то есть дизельный двигатель в его современном виде с форкамерой, который назвали «Тринклер-мотором». При сопоставлении Дизель-мотора и Тринклер-мотора русская конструкция, появившаяся на полтора года позднее немецкой и испытанная на год позднее, оказалась гораздо более удачной в плане практического использования. Именно Тринклер-мотор был первым двигателем с воспламенением от сжатия, работавшим на сырой нефти. Использование гидравлической системы для нагнетания и впрыска топлива позволило отказаться от отдельного воздушного компрессора и сделало возможным увеличение скорости вращения. Российская конструкция оказалась проще, надёжнее и перспективнее немецкой.[4] Однако под давлением Нобелей и других обладателей лицензий Дизеля работы над двигателем в 1902 году были прекращены.

Именно Тринклер-мотор был первым двигателем с воспламенением от сжатия, работавшим на сырой нефти. Использование гидравлической системы для нагнетания и впрыска топлива позволило отказаться от отдельного воздушного компрессора и сделало возможным увеличение скорости вращения. Российская конструкция оказалась проще, надёжнее и перспективнее немецкой.[4] Однако под давлением Нобелей и других обладателей лицензий Дизеля работы над двигателем в 1902 году были прекращены.

В 1898 г. Эммануэль Нобель приобрёл лицензию на двигатель внутреннего сгорания Рудольфа Дизеля. С 1899 г. Механический завод «Людвиг Нобель» в Петербурге развернул массовое производство дизелей. В Петербурге Тринклер приспособил двигатель для работы на сырой нефти вместо керосина. В 1900 г на Всемирной выставке в Париже двигатель Дизеля получил Гран-при, чему способствовало известие, что завод Нобеля в Петербурге наладил выпуск двигателей, работавших на сырой нефти. Этот двигатель получил в Европе название «русский дизель». [5] Выдающийся русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой (В. Т. Цветков, «Двигатели внутреннего сгорания», МАШГИЗ, 1954 г.).

[5] Выдающийся русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой (В. Т. Цветков, «Двигатели внутреннего сгорания», МАШГИЗ, 1954 г.).

В настоящее время для обозначения ДВС с воспламенением от сжатия используется термин «двигатель Дизеля», «дизельный двигатель» или просто «дизель», так как теория Рудольфа Дизеля стала основой для создания современных двигателей этого типа. В дальнейшем около 20—30 лет такие двигатели широко применялись в стационарных механизмах и силовых установках морских судов, однако существовавшие тогда системы впрыска топлива с воздушными компрессорами не позволяли применять дизели в высокооборотных агрегатах. Небольшая скорость вращения, значительный вес воздушного компрессора, необходимого для работы системы впрыска топлива сделали невозможным применение первых дизелей на автотранспорте.

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, устройство, которое широко применяется и в наше время.

В дальнейшие годы происходит рост популярности дизельных двигателей для легковых и грузовых автомобилей, не только из-за экономичности и долговечности дизеля, но также из-за меньшей токсичности выбросов в атмосферу. Все ведущие европейские производители автомобилей в настоящее время имеют модели с дизельным двигателем.

Дизельные двигатели применяются также на железной дороге. Локомотивы, использующие дизельный двигатель — тепловозы — являются основным видом локомотивов на неэлектрифицированных участках, дополняя электровозы за счёт автономности. Тепловозы перевозят до 40 % грузов и пассажиров в России, они выполняют 98 % маневровой работы[источник не указан 995 дней]. Существуют также одиночные автомотрисы, дрезины и мотовозы, которые повсеместно используются на электрифицированных и неэлектрифицированных участках для обслуживания и ремонта пути и объектов инфраструктуры. Иногда автомотрисы и небольшие дизель-поезда называют рельсовыми автобусами.

Принцип работы

Четырёхтактный цикл

Работа четырёхтактного дизельного двигателя.- 1-й такт. Впуск. Соответствует 0° — 180° поворота коленвала. Через открытый ~от 345—355° впускной клапан воздух поступает в цилиндр, на 190—210° клапан закрывается. По крайней мере до 10-15° поворота коленвала одновременно открыт выхлопной клапан, время совместного открытия клапанов называется перекрытием клапанов.

- 2-й такт. Сжатие. Соответствует 180° — 360° поворота коленвала. Поршень, двигаясь к ВМТ (верхней мёртвой точке), сжимает воздух в 16(в тихоходных)-25(в быстроходных) раз.

- 3-й такт. Рабочий ход, расширение. Соответствует 360° — 540° поворота коленвала. При распылении топлива в горячий воздух происходит инициация сгорания топлива, то есть частичное его испарение, образование свободных радикалов в поверхностных слоях капель и в парáх, наконец, оно вспыхивает и сгорает по мере поступления из форсунки, продукты горения, расширяясь, двигают поршень вниз. Впрыск и, соответственно, воспламенение топлива происходит чуть раньше момента достижения поршнем мёртвой точки вследствие некоторой инертности процесса горения. Отличие от опережения зажигания в бензиновых двигателях в том, что задержка необходима только из-за наличия времени инициации, которое в каждом конкретном дизеле — величина постоянная и изменению в процессе работы не подлежит. Сгорание топлива в дизеле происходит, таким образом, длительно, столько времени, сколько длится подача порции топлива из форсунки.

- 1. Процесс горения в дизеле длится ровно столько времени, сколько требуется для впрыска данной порции топлива, но не дольше времени рабочего хода.

- 2. Соотношение топливо/воздух в цилиндре дизеля может существенно отличаться от стехиометрического, причем очень важно обеспечить избыток воздуха, так как пламя факела занимает небольшую часть объема камеры сгорания и атмосфера в камере должна до последнего обеспечить нужное содержание кислорода. Если этого не происходит, возникает массивный выброс несгоревших углеводородов с сажей — «тепловоз „даёт“ медведя».).

- 4-й такт. Выпуск. Соответствует 540° — 720° поворота коленвала. Поршень идёт вверх, через открытый на 520—530° выхлопной клапан поршень выталкивает отработавшие газы из цилиндра.

Далее цикл повторяется.

В зависимости от конструкции камеры сгорания, существует несколько типов дизельных двигателей:

- Дизель с неразделённой камерой: камера сгорания выполнена в поршне, а топливо впрыскивается в надпоршневое пространство. Главное достоинство — минимальный расход топлива. Недостаток — повышенный шум («жесткая работа»), особенно на холостом ходу. В настоящее время ведутся интенсивные работы по устранению указанного недостатка. Например, в системе Common Rail для снижения жёсткости работы используется (зачастую многостадийный) предвпрыск.

- Дизель с разделённой камерой: топливо подаётся в дополнительную камеру. В большинстве дизелей такая камера (она называется вихревой либо предкамерой) связана с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в оную камеру, интенсивно завихрялся. Это способствует хорошему перемешиванию впрыскиваемого топлива с воздухом и более полному сгоранию топлива. Такая схема долго считалась оптимальной для легких дизелей и широко использовалась на легковых автомобилях.

Однако, вследствие худшей экономичности, последние два десятилетия идёт активное вытеснение таких дизелей двигателями с нераздельной камерой и с системами подачи топлива Common Rail.

Однако, вследствие худшей экономичности, последние два десятилетия идёт активное вытеснение таких дизелей двигателями с нераздельной камерой и с системами подачи топлива Common Rail.

Двухтактный цикл

Принцип работы двухтактного дизельного двигателя Продувка двухтактного дизельного двигателя: внизу — продувочные окна, выпускной клапан верху открытКроме вышеописанного четырёхтактного цикла, в дизеле возможно использование двухтактного цикла.

При рабочем ходе поршень идёт вниз, открывая выпускные окна в стенке цилиндра, через них выходят выхлопные газы, одновременно или несколько позднее открываются и впускные окна, цилиндр продувается свежим воздухом из воздуходувки — осуществляется продувка, совмещающая такты впуска и выпуска. Когда поршень поднимается, все окна закрываются. С момента закрытия впускных окон начинается сжатие. Чуть не достигая ВМТ, из форсунки распыляется и загорается топливо. Происходит расширение — поршень идёт вниз и снова открывает все окна и т. д.

д.

Продувка является врожденным слабым звеном двухтактного цикла. Время продувки, в сравнением с другими тактами, невелико и увеличить его невозможно, иначе будет падать эффективность рабочего хода за счет его укорочения. В четырёхтактном цикле на те же процессы отводится половина цикла. Полностью разделить выхлоп и свежий воздушный заряд тоже невозможно, поэтому часть воздуха теряется, выходя прямо в выхлопную трубу. Если же смену тактов обеспечивает один и тот же поршень, возникает проблема, связанная с симметрией открывания и закрывания окон. Для лучшего газообмена выгоднее иметь опережение открытия и закрытия выхлопных окон. Тогда выхлоп, начинаясь ранее, обеспечит снижение давления остаточных газов в цилиндре к началу продувки. При закрытых ранее выхлопных окнах и открытых — еще — впускных осуществляется дозарядка цилиндра воздухом, и, если воздуходувка обеспечивает избыточное давление, становится возможным осуществление наддува.

Окна могут использоваться и для выпуска отработавших газов, и для впуска свежего воздуха; такая продувка называется щелевой или оконной. Если отработавшие газы выпускаются через клапан в головке цилиндра, а окна используются только для впуска свежего воздуха, продувка называется клапанно-щелевой. Существуют двигатели, где в каждом цилиндре находятся два встречно двигающихся поршня; каждый поршень управляет своими окнами — один впускными, другой выпускными (система Фербенкс-Морзе — Юнкерса — Корейво: дизели этой системы семейства Д100 использовались на тепловозах ТЭ3, ТЭ10, танковых двигателях 4ТПД, 5ТД(Ф) (Т-64), 6ТД (Т-80УД), 6ТД-2 (Т-84), в авиации — на бомбардировщиках Junkers (Jumo 204, Jumo 205).

Если отработавшие газы выпускаются через клапан в головке цилиндра, а окна используются только для впуска свежего воздуха, продувка называется клапанно-щелевой. Существуют двигатели, где в каждом цилиндре находятся два встречно двигающихся поршня; каждый поршень управляет своими окнами — один впускными, другой выпускными (система Фербенкс-Морзе — Юнкерса — Корейво: дизели этой системы семейства Д100 использовались на тепловозах ТЭ3, ТЭ10, танковых двигателях 4ТПД, 5ТД(Ф) (Т-64), 6ТД (Т-80УД), 6ТД-2 (Т-84), в авиации — на бомбардировщиках Junkers (Jumo 204, Jumo 205).

В двухтактном двигателе рабочие ходы происходят вдвое чаще, чем в четырёхтактном, но из-за наличия продувки двухтактный дизель мощнее такого же по объёму четырёхтактного максимум в 1,6—1,7 раз.

В настоящее время тихоходные двухтактные дизели весьма широко применяются на больших морских судах с непосредственным (безредукторным) приводом гребного винта. Ввиду удвоения количества рабочих ходов на одних и тех же оборотах двухтактный цикл оказывается выгодным при невозможности повысить частоту вращения, кроме того, двухтактный дизель технически проще реверсировать; такие тихоходные дизели имеют мощность до 100 000 л. с.

с.

В связи с тем, что организовать продувку вихревой камеры (или предкамеры) при двухтактном цикле сложно, двухтактные дизели строят только с неразделёнными камерами сгорания.

Варианты конструкции

Крейцкопфный (слева) и тронковый (справа) двигатели. Номером 10 обозначен крейцкопф.Для средних и тяжелых двухтактных дизельных двигателей характерно применение составных поршней, в которых используется стальная головка и дюралевая юбка. Основной целью данного усложнения конструкции является снижение общей массы поршня при сохранении максимально возможной жаростойкости донышка. Очень часто используются конструкции с масляным жидкостным охлаждением.

В отдельную группу выделяются четырехтактные двигатели, содержащие в конструкции крейцкопф. В крейцкопфных двигателях шатун присоединяется к крейцкопфу — ползуну, соединенному с поршнем штоком (скалкой). Крейцкопф работает по своей направляющей — крейцу, без воздействия повышенных температур, полностью ликвидируя воздействие боковых сил на поршень. Данная конструкция характерна для крупных длинноходных судовых двигателей, часто — двойного действия, ход поршня в них может достигать 3 метров; тронковые поршни таких размеров были бы перетяжеленными, тронки с такой площадью трения существенно снизили бы механический КПД дизеля.

Данная конструкция характерна для крупных длинноходных судовых двигателей, часто — двойного действия, ход поршня в них может достигать 3 метров; тронковые поршни таких размеров были бы перетяжеленными, тронки с такой площадью трения существенно снизили бы механический КПД дизеля.

Реверсивные двигатели

Большинство ДВС рассчитаны на вращение только в одну сторону; если требуется получить на выходе вращение в разные стороны, то используют передачу заднего хода в коробке перемены передач или отдельный реверс-редуктор. Электрическая передача также позволяет менять направление вращения на выходе.

Однако на судах с жёстким соединением двигателя с гребным винтом фиксированного шага приходится применять реверсивные двигатели, чтобы иметь возможность двигаться задним ходом. Для этого нужно изменять фазы открытия клапанов и впрыска топлива. Обычно распределительные валы снабжаются двойным количеством кулачков; при остановленном двигателе специальное устройство приподнимает толкатели клапанов, что даёт возможность передвинуть распредвалы в новое положение. Встречаются также конструкции с реверсивным приводом распределительного вала — здесь при изменении направления вращения коленчатого вала сохраняется направление вращения распределительного вала. Двухтактные двигатели с контурной продувкой, когда газораспределение осуществляется поршнем, не нуждаются в специальных реверсивных устройствах (однако в них всё же требуется корректировка момента впрыска топлива).

Встречаются также конструкции с реверсивным приводом распределительного вала — здесь при изменении направления вращения коленчатого вала сохраняется направление вращения распределительного вала. Двухтактные двигатели с контурной продувкой, когда газораспределение осуществляется поршнем, не нуждаются в специальных реверсивных устройствах (однако в них всё же требуется корректировка момента впрыска топлива).

Реверсивные двигатели также применялись на ранних тепловозах с жёстким соединением вала двигателя с колёсами.

Преимущества и недостатки

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

| Возможно, эта статья содержит оригинальное исследование. Добавьте ссылки на источники, в противном случае она может быть выставлена на удаление. |

Современные дизельные двигатели обычно имеют коэффициент полезного действия до 40-45 %, некоторые малооборотные крупные дизели — свыше 50 % (например, MAN S80ME-C7 тратит только 155 гр на кВт*ч, достигая эффективности 54,4 %).[6] Дизельный двигатель из-за особенностей рабочего процесса не предъявляет жестких требований к испаряемости топлива, что позволяет использовать в нём низкосортные тяжелые масла.

Дизельный двигатель не может развивать высокие обороты — топливо не успевает догореть в цилиндрах, для возгорания требуется время инициации. Высокая механическая напряженость дизеля вынуждает использовать более массивные и более дорогие детали, что утяжеляет двигатель. Это снижает удельную мощность двигателя, что послужило причиной малого распространения дизелей в авиации (только некоторые бомбардировщики Junkers, а также советский тяжёлый бомбардировщик Пе-8 и Ер-2, оснащавшиеся авиационными дизелями АЧ-30 и АЧ-40 конструкции А. Д. Чаромского и Т. М. Мелькумова). На максимальных эксплуатационных режимах топливо в дизеле не догорает, приводя к выбросу облаков сажи.

М. Мелькумова). На максимальных эксплуатационных режимах топливо в дизеле не догорает, приводя к выбросу облаков сажи.

Сгорание впрыскиваемого в цилиндр дизеля топлива происходит по мере впрыска. Потому дизель выдаёт высокий вращающий момент при низких оборотах, что делает автомобиль с дизельным двигателем более «отзывчивым» в движении, чем такой же автомобиль с бензиновым двигателем. По этой причине и ввиду более высокой экономичности в настоящее время большинство грузовых автомобилей оборудуются дизельными двигателями[источник не указан 196 дней]. Например, в России в 2007 году почти все грузовики и автобусы были оснащены дизельными двигателями (окончательный переход этого сегмента автотранспорта с бензиновых двигателей на дизели планировалось завершить к 2009 году)[7]. Это является преимуществом также и в двигателях морских судов, так как высокий крутящий момент при низких оборотах делает более лёгким эффективное использование мощности двигателя, а более высокий теоретический КПД (см. Цикл Карно) даёт более высокую топливную эффективность.

Цикл Карно) даёт более высокую топливную эффективность.

По сравнению с бензиновыми двигателями, в выхлопных газах дизельного двигателя, как правило, меньше окиси углерода (СО), но теперь, в связи с применением каталитических конвертеров на бензиновых двигателях, это преимущество не так заметно. Основные токсичные газы, которые присутствуют в выхлопе в заметных количествах — это углеводороды (НС или СН) , оксиды (окислы) азота (NOх) и сажа (или её производные) в форме чёрного дыма. Больше всего загрязняют атмосферу в России дизели грузовиков и автобусов, которые часто являются старыми и неотрегулированными.

Другим важным аспектом, касающимся безопасности, является то, что дизельное топливо нелетучее (то есть легко не испаряется) и, таким образом, вероятность возгорания у дизельных двигателей намного меньше, тем более, что в них не используется система зажигания. Вместе с высокой топливной экономичностью это стало причиной широкого применения дизелей на танках, поскольку в повседневной небоевой эксплуатации уменьшался риск возникновения пожара в моторном отделении из-за утечек топлива. Меньшая пожароопасность дизельного двигателя в боевых условиях является мифом, поскольку при пробитии брони снаряд или его осколки имеют температуру, сильно превышающую температуру вспышки паров дизельного топлива и так же способны достаточно легко поджечь вытекшее горючее. Детонация смеси паров дизельного топлива с воздухом в пробитом топливном баке по своим последствиям сравнима со взрывом боекомплекта[источник не указан 400 дней], в частности, у танков Т-34 она приводила к разрыву сварных швов и выбиванию верхней лобовой детали бронекорпуса[источник не указан 400 дней]. С другой стороны, дизельный двигатель в танкостроении уступает карбюраторному в плане удельной мощности, а потому в ряде случаев (высокая мощность при малом объёме моторного отделения) более выигрышным может быть использование именно карбюраторного силового агрегата (хотя это характерно для слишком уж лёгких боевых единиц).

Меньшая пожароопасность дизельного двигателя в боевых условиях является мифом, поскольку при пробитии брони снаряд или его осколки имеют температуру, сильно превышающую температуру вспышки паров дизельного топлива и так же способны достаточно легко поджечь вытекшее горючее. Детонация смеси паров дизельного топлива с воздухом в пробитом топливном баке по своим последствиям сравнима со взрывом боекомплекта[источник не указан 400 дней], в частности, у танков Т-34 она приводила к разрыву сварных швов и выбиванию верхней лобовой детали бронекорпуса[источник не указан 400 дней]. С другой стороны, дизельный двигатель в танкостроении уступает карбюраторному в плане удельной мощности, а потому в ряде случаев (высокая мощность при малом объёме моторного отделения) более выигрышным может быть использование именно карбюраторного силового агрегата (хотя это характерно для слишком уж лёгких боевых единиц).

Конечно, существуют и недостатки, среди которых — характерный стук дизельного двигателя при его работе. Однако, они замечаются в основном владельцами автомобилей с дизельными двигателями, а для стороннего человека практически незаметны.

Однако, они замечаются в основном владельцами автомобилей с дизельными двигателями, а для стороннего человека практически незаметны.

Явными недостатками дизельных двигателей являются необходимость использования стартёра большой мощности, помутнение и застывание (запарафинивание) летнего дизельного топлива при низких температурах, сложность и более высокая цена в ремонте топливной аппаратуры, так как насосы высокого давления являются прецизиоными устройствами. Также дизель-моторы крайне чувствительны к загрязнению топлива механическими частицами и водой. Ремонт дизель-моторов, как правило, значительно дороже ремонта бензиновых моторов аналогичного класса. Литровая мощность дизельных моторов также, как правило, уступает аналогичным показателям бензиновых моторов, хотя дизель-моторы обладают более ровным и высоким крутящим моментом в своём рабочем объёме. Экологические показатели дизельных двигателей значительно уступали до последнего времени двигателям бензиновым. На классических дизелях с механически управляемым впрыском возможна установка только окислительных нейтрализаторов отработавших газов, работающих при температуре отработавших газов свыше 300 °C, которые окисляют только CO и CH до безвредных для человека углекислого газа (CO2) и воды. Также раньше данные нейтрализаторы выходили из строя вследствие отравления их соединениями серы (количество соединений серы в отработавших газах напрямую зависит от количества серы в дизельном топливе) и отложением на поверхности катализатора частиц сажи. Ситуация начала меняться лишь в последние годы в связи с внедрением дизелей так называемой системы Common rail. В данном типе дизелей впрыск топлива осуществляется электронно-управляемыми форсунками. Подачу управляющего электрического импульса осуществляет электронный блок управления, получающий сигналы от набора датчиков. Датчики же отслеживают различные параметры двигателя, влияющие на длительность и момент подачи топливного импульса. Так что, по сложности современный — и экологически такой же чистый, как и бензиновый — дизель-мотор ничем не уступает своему бензиновому собрату, а по ряду параметров (сложности) и значительно его превосходит. Так, например, если давление топлива в форсунках обычного дизеля с механическим впрыском составляет от 100 до 400 бар (приблизительно эквивалентно «атмосфер»), то в новейших системах «Common-rail» оно находится в диапазоне от 1000 до 2500 бар, что влечёт за собой немалые проблемы. Также каталитическая система современных транспортных дизелей значительно сложнее бензиновых моторов, так как катализатор должен «уметь» работать в условиях нестабильного состава выхлопных газов, а в части случаев требуется введение так называемого «сажевого фильтра» (DPF — фильтр твёрдых частиц). «Сажевый фильтр» представляет собой подобную обычному каталитическому нейтрализатору структуру, устанавливаемую между выхлопным коллектором дизеля и катализатором в потоке выхлопных газов. В сажевом фильтре развивается высокая температура, при которой частички сажи способны окислиться остаточным кислородом, содержащимся в выхлопных газах. Однако часть сажи не всегда окисляется, и остается в «сажевом фильтре», поэтому программа блока управления периодически переводит двигатель в режим «очистки сажевого фильтра» путём так называемой «постинжекции», то есть впрыска дополнительного количества топлива в цилиндры в конце фазы сгорания с целью поднять температуру газов, и, соответственно, очистить фильтр путём сжигания накопившейся сажи. Стандартом де-факто в конструкциях транспортных дизель-моторов стало наличие турбонагнетателя, а в последние годы — и «интеркулера» — устройства, охлаждающего воздух после сжатия турбонагнетателем — чтобы после охлаждения получить большую массу воздуха (кислорода) в камере сгорания при прежней пропускной способности коллекторов, а Нагнетатель позволил поднять удельные мощностные характеристики массовых дизель-моторов, так как позволяет пропустить за рабочий цикл большее количество воздуха через цилиндры.

В своей основе конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако, аналогичные детали у дизеля тяжелее и более устойчивы к высоким давлениям сжатия, имеющим место у дизеля, в частности, хон на поверхности зеркала цилиндра более грубый, но твёрдость стенок блока цилиндров выше. Головки поршней, однако, специально разработаны под особенности сгорания в дизельных двигателях и почти всегда рассчитаны на повышенную степень сжатия. Кроме того, головки поршней в дизельном двигателе находятся выше (для автомобильного дизеля) верхней плоскости блока цилиндров. В некоторых случаях — в устаревших дизелях — головки поршней содержат в себе камеру сгорания («прямой впрыск»).

Сферы применения

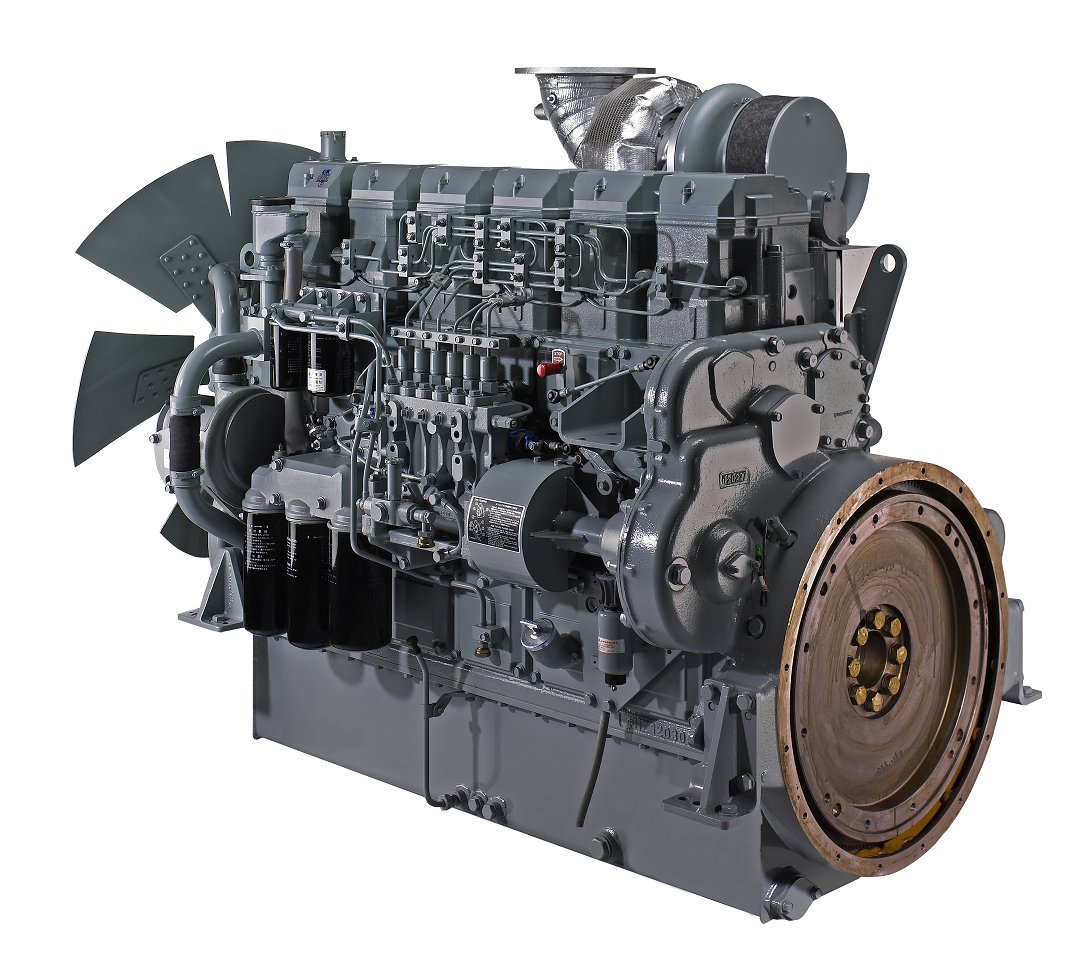

Дизельные двигатели применяются для привода стационарных силовых установок, на рельсовых (тепловозы, дизелевозы, дизель-поезда, автодрезины) и безрельсовых (автомобили, автобусы, грузовики) транспортных средствах, самоходных машинах и механизмах (тракторы, асфальтовые катки, скреперы и т. д.), а также в судостроении в качестве главных и вспомогательных двигателей.

Мифы о дизельных двигателях

Цех судовых дизелей завода «Даймлер-Бенц» в Штутгарте Дизельный двигатель с турбонаддувом- Дизельный двигатель слишком медленный.

Современные дизельные двигатели с системой турбонаддува гораздо эффективнее своих предшественников, а иногда и превосходят своих бензиновых атмосферных (без турбонаддува) собратьев с таким же объёмом. Об этом говорит дизельный прототип Audi R10, выигравший 24-х часовую гонку в Ле-Мане, и новые двигатели BMW, которые не уступают по мощности атмосферным (без турбонаддува) бензиновым и при этом обладают огромным крутящим моментом.

- Дизельный двигатель слишком громко работает.

Громкая работа двигателя свидетельствует о неправильной эксплуатации и возможных неисправностях. На самом деле некоторые старые дизели с непосредственным впрыском действительно отличаются весьма жёсткой работой. С появлением аккумуляторных топливных систем высокого давления («Common-rail») у дизельных двигателей удалось значительно снизить шум, прежде всего за счёт разделения одного импульса впрыска на несколько (типично — от 2-х до 5-ти импульсов).

- Дизельный двигатель гораздо экономичнее.

Основная экономичность обусловлена более высоким КПД дизельного двигателя. В среднем современный дизель расходует топлива до 30 % меньше[8]. Срок службы дизельного двигателя больше бензинового и может достигать 400—600 тысяч километров. Запчасти для дизельных двигателей несколько дороже, стоимость ремонта так же выше, особенно топливной аппаратуры. По вышеперечисленным причинам, затраты на эксплуатацию дизельного двигателя несколько меньше, чем у бензинового. Экономия по сравнению с бензиновыми моторами возрастает пропорционально мощности, чем определяется популярность использования дизельных двигателей в коммерческом транспорте и большегрузной технике.

- Дизельный двигатель нельзя переоборудовать под использование в качестве топлива более дешёвого газа.

С первых моментов построения дизелей строилось и строится огромное количество их, рассчитанных для работы на газе разного состава. Способов перевода дизелей на газ, в основном, два. Первый способ заключается в том, что в цилиндры подаётся обеднённая газо-воздушная смесь, сжимается и поджигается небольшой запальной струёй дизельного топлива. Двигатель, работающий таким способом, называется газодизельным. Второй способ заключается в конвертации дизеля со снижением степени сжатия, установкой системы зажигания и, фактически, с построением вместо дизеля газового двигателя на его основе.

Рекордсмены

Самый большой/мощный дизельный двигатель

Судовой, 14 цилиндровый — Wärtsilä-Sulzer RTA96-C, созданный финской компанией Wärtsilä в 2002 году, для установки на крупные морские контейнеровозы и танкеры, является самым большим дизелем в мире[9].

Конфигурация — 14 цилиндров в ряд

Рабочий объём — 25 480 литров

Диаметр цилиндра — 960 мм

Ход поршня — 2500 мм

Среднее эффективное давление — 1,96 МПа (19,2 кгс/см²)

Мощность — 108 920 л.с. при 102 об/мин. (отдача с литра 4,3 л.с.)

Крутящий момент — 7 571 221 Н·м

Расход топлива — 13 724 литров в час

Сухая масса — 2300 тонн

Габариты — длина 27 метров, высота 13 метров

Самый большой дизельный двигатель для грузового автомобиля[источник не указан 1275 дней]

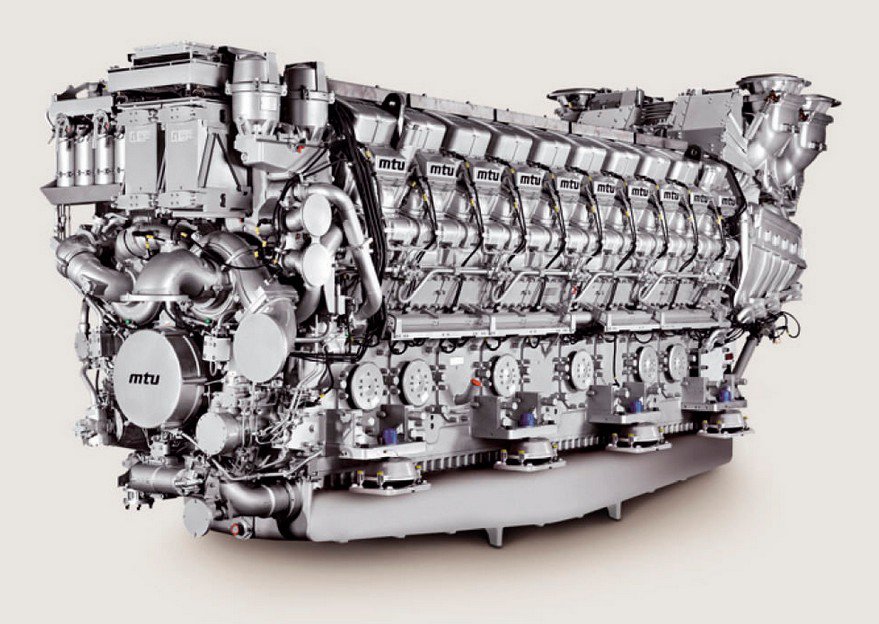

MTU 20V400 предназначен, для установки на карьерный самосвал БелАЗ-7561.

Мощность — 3807 л.с. при 1800 об/мин. (Удельный расход топлива при номинальной мощности 198 г/кВт*ч)

Крутящий момент — 15728 Н·м

Самый большой/мощный серийный дизельный двигатель для серийного легкового автомобиля[источник не указан 1275 дней]

Audi 6.0 V12 TDI с 2008 года устанавливается на автомобиль Audi Q7.

Конфигурация — 12 цилиндров V-образно, угол развала 60 градусов.

Рабочий объём — 5934 см³

Диаметр цилиндра — 83 мм

Ход поршня — 91,4 мм

Степень сжатия — 16

Мощность — 500 л.с. при 3750 об/мин. (отдача с литра — 84,3 л.с.)

Крутящий момент — 1000 Нм в диапазоне 1750-3250 об/мин.

См. также

Примечания

Ссылки

Особенности двигателя TDI в автомобилях Volkswagen

Двигатель TDI — это повышенная мощность при низком объеме вредных выбросов. Под аббревиатурой TDI (Turbo Diesel Injection) понимается дизельный силовой агрегат, который обладает повышенным крутящим моментом, незначительными топливными затратами и высокой мощностью. Какими же еще положительными сторонами и спецификой отличается подобный мотор?

Единственная модель Volkswagen, которая комплектуется TDI — полноприводный внедорожник Toaureg. Этот тип двигателя не самый популярный на автомобилях Volkswagen, в отличии от TSI. На Passat В8, Passat СС, Tiguan устанавливают сейчас (2016 года) только двигатели типа TSI. На Golf и Jetta кроме TSI устанавливают также MPI-двигатели.

Каждый современный мотор с турбонагнетателем, а также прямым впрыском в транспортных средствах «Volkswagen» помечают как TDI. Важной отличительной чертой для каждого такого мотора считается то, что топливный впрыск, который производится под повышенным давлением вместе с изменяющейся турбинной геометрией, дозволяет осуществлять сжигание предельно эффективно.

Во время применения технологии прямого топливного впрыска удается достичь уровня КПД максимум 45 процентов. В результате происходит преобразование значительной доли возможной топливной энергии в кинетическую, то есть в моторную мощность. Хотя для этого нужно, чтобы почти полностью и эффективно сгорало топливо. Достигается это с помощью особенной конфигурации камеры сгорания.

Главные положительные стороны TDI

Двигательное устройство TDI отличает экономное расходование. Важнейшими его положительными сторонами считаются:

- незначительное топливное потребление;

- небольшой объем выбросов вредоносных веществ;

- надобность лишь изредка проводить автосервисные работы и техобслуживание.

Непосредственно во время низких оборотов получается в значительной мере увеличить мощность до предельной вращательной частоты. Происходит улучшение показателей разгона, а заодно качества рабочей динамики. Повышенный крутящий момент заодно обеспечивает предельное удобство от вождения автомобиля, который оснащен двигательным устройством TDI.

Прямой либо предварительный топливный впрыск?

Двигатели с прямым топливным впрыском осуществляют довольно жесткое топливное сжигание. В итоге при охлажденном запуске, как правило, появляется отличительный гул. Во избежание этого дизельное топливо впрыскивается предварительно.

Перед главным циклом непосредственно в камеру сгорания происходит топливная подача в малом объеме. Давление в камере повышается не немедленно, а понемногу, поэтому сгорание становится «мягким».

Уменьшение вредоносных выбросов

После того, как топливо предварительно впрыскано, происходит постинжекционный процесс, приводящий к уменьшению выброса вредоносных веществ. Минимизируются азотные оксиды в выхлопе за счет того, что в камеру сгорания попадает немного топлива исходя от оборотов. Когда смешиваются воздух, который поглощается, а заодно выхлопные газы, в камере уменьшается температурный режим, поэтому происходит сокращение объема азотных оксидов.

Двигательный турбонагнетатель

В моторах TDI используется турбонагнетатель с изменяющейся геометрией, что дозволяет осуществлять сжимание воздуха, который поглощается. За счет этого увеличивается объем поглощаемого воздуха в камере. В итоге мощность мотора повышается при прежней объемности и на таких же оборотах.

Две турбины формируют устройство турбонагнетателя. Находящаяся в выпускном тракте турбина, начинает вращаться от исходящей массы выхлопных газов. Она начинает двигать компрессорное колесо, которое осуществляет сжатие воздуха непосредственно на впуске. Воздух, нагреваемый во время сжатия, подвергается охлаждению и затем поступает в камеру. Так как при снижении температурного режима объем воздуха также уменьшается, то и в камере его оказывается больше.

Изменение турбинной геометрии

Система VTG сегодня довольно успешно употребляется в моторах TDI. Во время малых оборотов и незначительном газовом объеме блок контроля меняет местоположение механических устремляющих лопастей, при которых происходит сужение диаметра. Это способствует ускорению газового потока и усилению давления. При повышении оборотов мотора происходит усиление выхлопного давления, поэтому блок контроля наоборот повышает трубопроводный диаметр. Подобные нагнетатели способствуют приданию дополнительной мощности мотору, уменьшая объем выбросов и увеличивая приемистость.

Отличие дизельного двигателя от бензинового

Автолюбители, выбирая себе машину, смотрят в первую очередь на возможности двигателя и его характеристики. Часто возникают сомнения при выборе между бензиновым и дизельным мотором. Нельзя сказать точно какой из них лучше, потому как между ними существуют отличия, и делать выбор надо, ориентируясь на них. Успешность выбора будет зависеть от их слабых и сильных сторон. С чем можно смириться, а что неприемлемо для условий дорог, по которым они будут ездить. Мы же постараемся рассказать обо всех нюансах этих двух устройств.

Отличия при работе устройств

По конструкции оба двигателя идентичны. Каждый из них имеет шатуны, цилиндры и поршни. Но для того чтобы дизельный мотор воспринимал серьезные нагрузки на нем стоят усиленные клапаны, поэтому он имеет большие габариты, а также весит тяжелее бензинового аналога. Его устройство намного сложнее, а это отражается на стоимости автомобиля.

Главное отличие дизельного двигателя от бензинового — их топливо. Один работает на дизтопливе, а другой на бензине, что и заложено в их названиях. При этом стоит учесть, что бензин относится к легко возгораемым веществам. Мотор на дизтопливе более безопасен.

Такты в дизельном двигателе

Формирование топливно-воздушной смеси у них происходит по-разному. Что влияет на работу моторов. В дизельном двигателе сначала в цилиндр подается воздух. Он нагревается при движении поршня вверх, температура может достигать 900 градусов за счет уменьшения объема воздуха и увеличения его давления, достигающего порой 5 МПа. Затем уже через форсунки поступает топливо под давлением, которое тут же возгорается от горячего воздуха. Оно, расширяясь, вызывает резкое нарастание давления в цилиндре, поэтому дизель отличается высокой шумностью работы.

Регулировку момента впрыска и количества топлива производит топливный насос высокого давления (ТНВД) — главный узел дизельного мотора. Из-за впрыска высокого давления дизель нетребователен к летучести горючего, поэтому ездит даже на низкосортных маслах. Мощность агрегата регулируется подачей топлива и из-за этого даже на низких оборотах давление не падает. Автомобиль с таким двигателем может набрать большую мощность уже при 2000 оборотов, а бензиновый аппарат не так скор.

В бензиновом двигателе топливная смесь образуется прямо во впускной системе и ее воспламенение в цилиндре происходит от искры свечей зажигания. Регулировка мощности осуществляется при помощи потока воздуха, который дозируется дроссельной заслонкой. Старт автомобиля с таким двигателем менее мощный, так как его топливный насос не может дать такого высокого давления, как у дизельного собрата.

Мощность и производительность двигателя

Дизельный агрегат выигрывает у бензинового по экономичности. Хотя сейчас и подняли стоимость дизтоплива, все же она стоит дешевле бензина. И еще надо учесть, что дизельные двигатели меньше потребляют топлива, чем их бензиновые аналоги. Сейчас на всех европейских дизельных авто установлена топливная система Common Rail. Она предусматривает установку датчиков, которые передают информацию на блок управления и на основе ее компьютер определяет время подачи топлива и его количество. Примечательно, что доза рассчитывается с точностью до миллиграмма. Такое дозирование обеспечивает плавное нарастание давления, и двигатель работает без рывков при переключении передач. С этой системой расход топлива уменьшился на 20%, а крутящий момент на малых оборотах увеличился на 25%. Поэтому у дизельных агрегатов КПД больше на 40%, чем у аналоговых аппаратов. То есть сгорание топлива внутри их устройств более эффективно по сравнению с бензиновыми моделями. Хотя существуют и экономные агрегаты на бензине.

Мощность больше, конечно же, у бензиновых двигателей, но дизельные установки компенсируют этот показатель ровной тягой на любых оборотах, до чего их аналогам надо еще стремиться.

Производимый шум и выхлопы

Дизельные агрегаты более шумные, их работа сопровождается вибрацией. А все из-за того, что давление в камере сгорания очень высокое. Но это не так ощутимо в салоне авто, если в нем предусмотрена хорошая звукоизоляция. На холостом ходу звук двигателя напоминает урчание и поэтому не раздражает слух.

В европейских странах популярность дизельных двигателей постоянно растет. Это объясняется не только экономичным расходом топлива, но и их экологичностью. В их выхлопах меньше угарного газа, чем в агрегатах на бензине.

Эксплуатационные особенности

Дизельные двигатели более долговечны, они отличаются своей надежностью от бензиновых собратьев. Это объясняется конструкцией блока цилиндров и продуманностью топливной системы. Их детали, такие как коленчатый вал, головка, цилиндры, форсунки выполнены из прочных материалов, которые исключают быстрый износ. А также от выхода из строя их спасает дизтопливо, которое выполняется две функции: служит горючим и смазкой. Но здесь, надо учесть, что на это будет влиять ее качество, а, как известно отечественное дизтопливо включает в себе различные примеси. Они могут стать причиной сокращения жизнедеятельности дизельного мотора, хотя его показатель даже при этом нюансе будет выше, чем у бензиновых аналогов. Последние реагируют на качество топлива менее чувствительно, поэтому выдерживают примеси и другие включения, которые встречаются в бензине низкого качества.

Дизельные двигатели плохо реагируют на низкие температуры, для их нормальной работы надо предусмотреть специальные зимнее топливо или установить современные системы отопления. Также в большинстве дизельных двигателей устанавливаются свечи накаливания для облегчения пуска мотора в холодное время, ведь дизтопливо неохотно испаряется при невысоких температурах воздуха. Они представляют собой обычный нагревательный резистор. В основном свечи устанавливаются в цилиндры двигателя, после поворота ключа в замке зажигании они включаются и в момент поступления топлива в камеру сгорания нагревают его до температуры при которой оно начинает испаряться. После запуска двигателя свечи работают до нескольких минут для уменьшения вредных выбросов и стабилизации процесса горения на холодном двигателе.

Еще одним вариантом может быть присадка – антигель. Ее заливают в топливо при каждой заправке, и она не дает ему сворачиваться. Бензиновые двигатели в этом не нуждаются. Зато дизельные моторы совершенно не реагируют на воду. Электричество в них используется только для запуска мотора. Поэтому их часто устанавливают на военную технику и внедорожники.

Обслуживание дизельного и бензинового мотора

На частоту ремонта и осмотров влияет много нюансов: условия эксплуатации автомобиля, климат, качество топлива, состояние автомобиля и материал деталей. Ремонт дизельного агрегата более трудоемкий, так как в его конструкции есть свои особенности. Наиболее дорогой его деталью является ТНВД. Но так как ремонт дизельного двигателя происходит гораздо реже, чем бензинового, то это не сильно ударит по карману. В случае использования последнего потребуется постоянно производить смазку его деталей, чтобы они не изнашивались.

Достоинства и недостатки двигателей на бензине и на дизтопливе

Вначале рассмотрим отрицательные стороны каждого из указанных моторов. Они не такие уж критичные, но при рассмотрении характеристик двигателей их надо учесть.

Недостатки дизельного мотора:

- чувствительность к качеству топлива;

- малое число сервисов техобслуживания дизельных двигателей. Но это скорее не его недостаток, а отсутствие специалистов по его ремонту в стране;

- как следствие высокая стоимость ремонтных работ;

- в зимнее время, если не придерживаться рекомендаций по эксплуатации может быть затруднен запуск двигателя и его работа. Но качественное топливо сможет обеспечить работу двигателя и при –55 0С;

- не всегда выдерживает большую скорость и высокие обороты;

- повышенный шум и вибрация;

- большие габариты двигателя;

- небольшая мощность;

- он имеет малые пределы рабочих оборотов (максимальная величина — 4500), тогда как у бензинового мотора средние показатели от 3000 и до 7000.

Недостатки бензинового мотора:

- вредные выхлопы угарного газа;

- менее долговечен по сравнению с дизельным аналогом;

- большой расход топлива;

- его топливо – взрывоопасное вещество;

- поломки его деталей более частые.

Теперь перейдем к положительным сторонам, каждого из них. Достоинства продемонстрируют, что может предоставить выбранный агрегат, какие функции он выполняет на отлично.

Преимущества дизельного двигателя:

- экологичность, в его выхлопах меньше угарного газа;

- дизтопливо безопаснее, чем бензин;

- действенней на бездорожьях;

- имеет большие тяговые усилия на низких оборотах;

- меньший расход топлива;

- высокий КПД;

- отсутствует система зажигания;

- не боится грязи и воды;

- его горючее используется не только как топливо, но и исполняет роль смазочного материала;

- меньшая стоимость дизтоплива.

Преимущества бензинового мотора:

- простота изготовления и ремонта;

- бесшумность работы;

- большая мощность;

- высокая устойчивость к некачественному топливу;

- хорошо реагирует на низкие температуры;

- запчасти имеют доступную стоимость.

Рассмотрев особенности конструкции, эксплуатации, обслуживания, мощность и производительность можно сделать заключение, что каждый из этих двух двигателей по-своему хорош. Приобретая более дорогой автомобиль с дизельным двигателем, можно в дальнейшем сэкономить на дизтопливе. При правильном использовании он более долговечен и как следствие надежен.

Глядя вперед на перспективу, то будущее однозначно за экологическими автомобилями, а, значит, спрос на дизельные двигатели будет постоянно расти. Бензиновый же более мощный и простой. Проблем в обслуживании и ремонте не возникнет, да и запчасти на него более дешёвые. Каждый выбирает, что ему предпочтительней самостоятельно. Можно принимать советы, но окончательное решение за вами.

Дизельный двигатель В-2

А. Протасов, рисунок А. Краснова

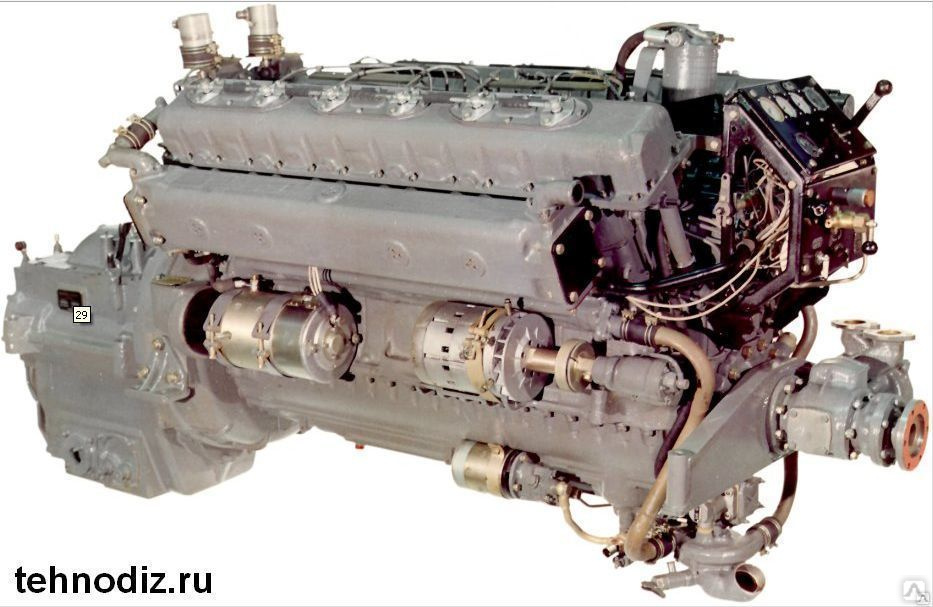

Прославленный танковый дизель был создан на Харьковском паровозостроительном заводе (ХПЗ) имени Коминтерна в 1939 г. Мотор, получивший обозначение В-2, устанавливался перед войной на советских лёгких быстроходных колёсно-гусеничных танках БТ-7М, средних танках Т-34 и тяжелых КВ-1 и КВ-2, а также на тяжелом гусеничном артиллерийском тягаче «Ворошиловец». В военное время его ставили на средние танки Т-34, тяжелые KB и ИС, а также на самоходные артиллерийские установки (САУ) на их базе. В послевоенные годы этот двигатель модернизировался, и современные танковые моторы являются его прямыми потомками.

Технические особенности В-2 наглядно демонстрируют пути, которыми развивалась техническая мысль в целом и моторостроение в частности в преддверии Второй мировой войны.

Проектировать этот двигатель начали в дизельном отделе ХПЗ в 1931 г. под руководством начальника отдела К.Ф. Челпана. Активное творческое участие в работе принимали А.К. Башкин, И.С. Бер, Я.Е. Вихман и др. Поскольку опыта разработки танкового быстроходного дизеля не было, они начали его проектирование широким фронтом: прорабатывались три схемы расположения цилиндров – одно- и двухрядного (V-образного), а также звездообразного. Послеобсуждения и оценки каждой схемы отдали предпочтение 12-цилиндровой V-образной конструкции. При этом проектируемый двигатель, получивший первоначальное обозначение БД (быстроходный дизель), был схож с авиационными карбюраторными двигателями М5 и М17Т, устанавливавшимися на лёгких колёсно-гусеничных танках БТ. Это закономерно: предполагалось, что мотор будет выпускаться в танковом и авиационном вариантах.

Разработка велась поэтапно. Сначала создали одноцилиндровый двигатель и проверяли его в работе, а затем изготовили двухцилиндровую секцию, имевшую главный и прицепной шатуны. В 1932 г., добившись её устойчивой работы, приступили к разработке и испытаниям 12-цилиндрового образца, получившего обозначение БД-2 (быстроходный дизель второй), которые были закончены в 1933 г. Осенью 1933 г. БД-2 выдержал первые государственные стендовые испытания и был установлен на лёгком колёсно-гусеничном танке БТ-5. Ходовые испытания дизелей БД-2 на БТ-5 начались в 1934 г. Одновременно продолжалось совершенствование двигателя и устранение обнаруженных недостатков. В марте 1935 г. члены ЦК компартии и правительства ознакомились в Кремле с двумя танками БТ-5 с дизелями БД-2. В том же месяце последовало решение правительства о строительстве при ХПЗ цехов для их изготовления.

Для оказания технической помощи в Харьков были направлены из Москвы инженеры из Центрального института авиационных моторов (ЦИАМ) М.П. Поддубный, Т.П. Чупахин и другие, имевшие опыт проектирования авиационных дизелей, а также начальник кафедры двигателей Военной академии механизации и моторизации Красной Армии проф. Ю.А. Степанов и его сотрудники.

Руководство подготовкой серийного производства доверили И.Я. Трашутину и Т.П. Чупахину. К концу 1937 г. на испытательный стенд был установлен новый доведённый дизель, получивший к тому времени обозначение В-2. Проведённые в апреле-мае 1938 г. государственные испытания показали, что можно начинать его мелкосерийное производство, которым стал руководить С.Н. Махонин. В 1938 г. на ХПЗ изготовили 50 двигателей В-2, а в январе 1939 г. дизельные цеха ХПЗ отделились и образовали самостоятельный моторостроительный за вод, получивший позднее № 75. Чупахин стал главным конструктором этого завода, а Трашутин – начальником конструкторского бюро. 19 декабря 1939 г. начался крупносерийный выпуск отечественных быстроходных танковых дизелей В-2, принятых в производство распоряжением Комитета обороны вместе с танками Т-34 и КВ.

За разработку двигателя В-2 Т.П. Чупахину была присуждена Сталинская премия, а осенью 1941 г. завод № 75 награжден Орденом Ленина. В то время этот завод был эвакуирован в Челябинск и слился с челябинским Кировским заводом (ЧКЗ). Главным конструктором ЧКЗ по дизельным двигателям назначили И.Я. Трашутина.

Необходимо упомянуть и об авиационном варианте В-2А, судьба которого сложилась драматически. К началу серийного производства основной модели самолёт-разведчик, на котором предполагалось устанавливать В-2А, устарел, а переделывать основную модель В-2 в чисто танковую было нецелесообразно. Это потребовало бы дополнительного времени, которого у наших моторостроителей не было: надвигалась Вторая мировая война, и Красной Армии требовались – срочно и в большом количестве – новые танки с противоснарядной бронёй и мощными дизелями.

В-2 так и пошел «на поток» с алюминиевым картером и блоками цилиндров, с длинным носком коленчатого вала и упорным шарикоподшипником, способным передавать усилие от воздушного винта картеру двигателя. Уместно заметить, что самолёт-разведчик Р-5 успешно летал с двигателем В-2А.

Существовала и другая модификация этого двигателя – В-2К, отличавшаяся повышенной до 442 кВт (600 л.с.) мощностью. Увеличение мощности достигалось за счёт повышения степени сжатия на 0,6–1 ед., увеличения частоты вращения коленчатого вала на 200 мин–1 (до 2 000 мин–1) и подачи топлива. Модификация первоначально предназначалась для установки на тяжелых танках KB и изготавливалась на ленинградском Кировском заводе (ЛКЗ) по документации ХПЗ. Массогабаритные показатели по сравнению с базовой моделью не изменились.

В предвоенное время на заводе № 75 были созданы и другие модификации этого двигателя – В-4, В-5, В-6 и другие, максимальная мощность которых находилась в довольно широких пределах – от 221 до 625 кВт (300–850 л.с.), которые предназначались для установки на лёгких, средних и тяжелых танках.

Перед Великой Отечественной войной танковые дизели изготавливались заводом № 75 в Харькове и ЛКЗ в Ленинграде. С началом войны их стал изготавливать Сталинградский тракторный, завод № 76 в Свердловске и ЧКЗ (Челябинск). Однако танковых дизелей не хватало, и в конце 1942 г. в Барнауле срочно построили завод № 77. Всего же эти заводы в 1942 г. изготовили 17 211 шт., в 1943 г. – 22 974 и в 1944 г. – 28 136 дизельных двигателей.

В-2 относился к быстроходным 4-тактным бескомпрессорным, с непосредственным впрыском топлива 12-цилиндровым тепловым машинам жидкостного охлаждения, имеющим Vобразное расположение цилиндров с углом развала 60°.

Картер состоял из верхней и нижней половин, отлитых из силумина, с плоскостью разъёма по оси коленчатого вала. В нижней половине картера имелись два углубления (передний и задний маслозаборники) и передача к масляному и водяному насосам и топливоподкачивающей помпе, крепящихся снаружи картера. К верхней половине картера крепились на анкерных шпильках левый и правый блоки цилиндров вместе с их головками. В корпусе рубашки каждого блока цилиндров, изготовленного из силумина, устанавливались по шесть стальных азотированных мокрых гильз.

В каждой головке цилиндров были два распредвала и по два впускных и выпускных клапана (т.е. по четыре!) на каждый цилиндр. Кулачки распределительных валов действовали на тарелки толкателей, установленных непосредственно на клапанах. Сами валы были полыми, по внутренним сверлениям подводилось масло к их опорам и к тарелкам клапанов. Выпускные клапаны не имели специального охлаждения. Для привода распредвалов использовали вертикальные валы, каждый из которых работал с двумя парами конических шестерён.

Коленчатый вал изготавливался из хромоникельвольфрамовой стали и имел восемь коренных и шесть шатунных пустотелых шеек, располагавшихся попарно в трёх плоскостях под углом 120°. Коленчатый вал имел центральный подвод смазки, при котором масло подводилось в полость первой коренной шейки и по двум сверлениям в щеках проходило во все шейки. Развальцованные в выходных отверстиях шатунных шеек медные трубки, выходившие к центру шейки, обеспечивали поступление на трущиеся поверхности центрифугированного масла. Коренные шейки работали в толстостенных стальных вкладышах, залитых тонким слоем свинцовистой бронзы. От осевых перемещений коленвал удерживался упорным шарикоподшипником, установленным между седьмой и восьмой шейками.

Поршни – штампованные из дюралюминия. На каждом установлены пять чугунных поршневых колец: два верхних компрессионных и три нижних маслосбрасывающих. Поршневые пальцы – стальные, полые, плавающего типа, удерживаемые от осевого перемещения дюралюминиевыми заглушками.

Шатунный механизм состоял из главного и прицепного шатунов. Из-за кинематических особенностей этого механизма ход поршня прицепного шатуна был на 6,7 мм больше, чем у главного, что создавало небольшое (около 7%) различие в степени сжатия в левом и правом рядах цилиндров. Шатуны имели двутавровое сечение. Нижняя головка главного шатуна к верхней его части крепилась с помощью шести шпилек. Шатунные вкладыши были стальными тонкостенными, залитыми свинцовистой бронзой.

Пуск двигателя был дублированным, состоявшим из двух, действующих независимо систем – электрического стартера мощностью 11 кВт (15 л.с.) и пуска сжатым воздухом из баллонов. На некоторых двигателях вместо обычных электростартеров устанавливали инерционные с ручным приводом из боевого отделения танка. Система пуска сжатым воздухом предусматривала наличие распределителя воздуха и пускового автоматического клапана на каждом цилиндре. Максимальное давление воздуха в баллонах составляло 15 МПа (150 кгс/см2), а поступавшего в распределитель – 9 МПа (90 кгс/см2) и минимальное – 3 МПа (30 кгс/см2).

Для подкачки топлива под избыточным давлением 0,05–0,07 МПа (0,5–0,7 кгс/см2) в питающую полость насоса высокого давления использовалась помпа коловратного типа. Насос высокого давления НК-1 – рядный 12-плунжерный, с двухрежимным (позже всережимным) регулятором. Форсунки закрытого типа с давлением начала впрыска 20 МПа (200 кгс/см2). В системе топливоподачи имелись также фильтры грубой и тонкой очистки.

Система охлаждения – закрытого типа, рассчитанная на работу под избыточным давлением 0,06–0,08 МПа (0,6–0,8 кгс/см2), при температуре кипения воды 105–107°С. В неё входили два радиатора, центробежный водяной насос, сливной кран, заливной тройник с паровоздушным клапаном, центробежный вентилятор, закрепленный на маховике двигателя, и трубопроводы.

Система смазки – циркуляционная под давлением с сухим картером, состоявшая из трёхсекционного шестерённого насоса, масляного фильтра, двух масляных баков, ручного подкачивающего насоса, уравнительного бачка и трубопроводов. Масляный насос состоял из одной нагнетающей секции и двух откачивающих. Давление масла перед фильтром составляло 0,6–0,9 МПа (6–9 кгс/см2). Основной сорт масла – авиационное МК летом и МЗ зимой.

Анализ параметров двигателей В-2 показывает , что они отличались от карбюраторных намного лучшей топливной экономичностью, большой габаритной длиной и сравнительно небольшой массой. Это объяснялось более совершенным термодинамическим циклом и «близким родством» с авиационными моторами, предусматривавшим длинный носок коленвала и изготовление большого числа деталей из алюминиевых сплавов.

| Двигатель | В-2 | В-2К |

|---|---|---|

| Год выпуска | 1939 | |

| Тип | Танковый, быстроходный, бескомпрессорный, с непосредственным впрыском топлива | |

| Число цилиндров | 12 | |

| Диаметр цилиндров, мм | 150 | |

Ход поршня, мм:

| 180 186,7 | |

| Рабочий объём, л | 38,88 | |

| Степень сжатия | 14 и 15 | 15 и 15,6 |

| Мощность, кВт (л.с.), при мин–1 | 368 (500) при 1 800 | 442 (600) при 2 000 |

| Максимальный крутящий момент Нм (кгс·м) при 1 200 мин–1 | 1 960 (200) | 1 960 (200) |

| Минимальный удельный расход топлива, г/кВт·ч, (г/л.с.·ч) | 218 (160) | 231 (170) |

| Габариты, мм | 1 558х856х1 072 | |

| Масса (сухая), кг | 750 | |

Следует сказать несколько слов о мировом приоритете. В отечественной военно-исторической литературе можно встретить мнение, что В-2 был первым в мире танковым дизелем. Это не совсем так. Он входит в «первую тройку» танковых дизелей. Его «соседями» были 6-цилиндровый двигатель жидкостного охлаждения «Заурер» мощностью 81 кВт (110 л.с.), устанавливавшийся с 1935 г. на польском лёгком танке 7ТР, и 6-цилиндровый дизель воздушного охлаждения «Мицубиси» АС 120 VD мощностью 88 кВт (120 л.с.), устанавливавшийся с 1936 г. на японском лёгком танке 2595 «Ха-го».

От своих «соседей» В-2 отличался значительно большей мощностью. Некоторая задержка с началом его серийного производства объяснялась, в том числе и стремлением советских моторостроителей основательно испытать двигатель в войсках, чтобы уменьшить количество «детских болезней». И мотор пользовался заслуженным доверием у советских воинов.

Рудольф Дизель – исчезнувший гений

Сегодня мировую автоиндустрию сложно представить без дизельного двигателя. По данным опроса онлайн-портала Autoscout24, почти каждый второй автомобиль, сходящий сегодня с немецкого конвейера, оборудован двигателем внутреннего сгорания, а свыше половины немцев (57 процентов) делают выбор в его пользу – не в последнюю очередь из-за его экономности.

О таком успехе на своей родине немец Рудольф Дизель мог лишь мечтать – при жизни изобретателя его детище пользовалось успехом по всей Европе и даже за океаном, но только не в родной Германии. Дизель, с детства увлекавшийся физикой и с отличием закончивший Мюнхенскую политехническую школу, мечтал создать аппарат для максимального преобразования энергии под воздействием горячего воздуха.

23 февраля 1893 года ученый получил в Берлинском императорском патентном бюро свой первый патент. Спустя четыре года при финансовой поддержке компании промышленника Фридриха Круппа и инженеров машиностроительного завода MAN он создал первый функционирующий двигатель: сжатие воздуха приводило к самовоспламенению топлива. КПД первого дизельного двигателя составляло всего 26 градусов (у современных моделей – до 45), что на порядок превосходило уже имеющийся бензиновый двигатель Отто.

Эффективность дизельного двигателя в первую очередь оценили вкораблестроении: начиная с 1903 года им стали оборудовать многие судна. На Всемирной выставке в 1900 году в Париже был продемонстрирован дизельный двигатель, работающий на арахисовом масле. Дизель-визионер уже тогда выступал за биотопливо, поддерживая использование натуральных растительных масел.

В 1912 году был выпущен первый дизельный локомотив, в Первую мировую войну – подводная лодка. Первые дизельные моторы были слишком громоздки, поэтому понадобилось время, чтобы начать использовать их в автоиндустрии. Поставить такой двигатель на грузовик удалось лишь в 1923 году, а спустя 13 лет компания Mercedes выпустила первый легковой автомобиль на дизельном топливе – Mercedes 260-D.

Будучи гениальным инженером, Дизель совсем не имел предпринимательской жилки. Еще в 1898 году он основал свою компанию по продаже дизельных двигателей, но в итоге все его время отнимали патентные процессы. Финансовый кризис 1913 года окончательно разорил ученого, и тот отправился на корабле в Лондон, чтобы обсудить с англичанами возможность продажи патента.

Что случилось в ночь на 30 сентября 1913 года в проливе Ла-Манш, доподлинно не знает никто. Накануне Рудольф Дизель сел на паром в Антверпене, несмотря на финансовые проблемы пребывал в отличном настроении, шутил с друзьями и охотно рассказывал попутчикам о своем изобретении. Затем он отправился в свою каюту, попросил стюарда разбудить его с утра и… исчез. На палубе были найдены его пальто и шляпа, а спустя несколько суток из вод пролива выловили его тело.

Расследование обстоятельств смерти ни к чему не привело. Знавшие Дизеля лично утверждали, что покончить с собой он не мог, да и слишком много фактов свидетельствовало против этого, равно как и против несчастного случая. Был ли он убит? Не исключен след немецких спецслужб: к тому моменту в воздухе уже витало предчувствие Первой мировой, и продажа немецкого изобретения англичанам была совсем не на руку кайзеровской Германии. Однако это всего лишь домыслы, и обстоятельства смерти Рудольфа Дизеля навсегда останутся еще одной загадкой истории.

Ирина Михайлина

Лицензионный дизель М1 компании Steyr для Газели – Основные средства

В. Мамедов

В этой серии вы уже познакомились с новейшими конструкциями зарубежных дизелей. А между тем в Нижнем Новгороде начато производство первого отечественного дизеля, пригодного для установки на легковые автомобили и грузовики, вполне соответствующего тому, что называют «мировым уровнем», да еще имеющего весьма своеобразную конструкцию

Организовывая на Горьковском автозаводе производство «ГАЗели», специалисты завода уже думали над тем, каким дизелем оснастить эти автомобили. Обширные эксперименты с зарубежными моторами, такими как Perkins, Andoria (Польша), IVECO, Toyota и Steyr-Daimler-Puch привели к неожиданному для многих результату. По данным испытаний, лучшим оказался дизель М1 компании Steyr – двигатель, серийно не устанавливавшийся ни на один автомобиль в мире, однако его конструкция активно предлагалась фирмой на продажу.

В 1996 году австрийские специалисты совместно с ОАО «ГАЗ» проработали установку М1 в ГАЗель и, получив положительные результаты, ОАО «ГАЗ» приобрело лицензию у фирмы Steyr на производство двигателей этого семейства. Как позднее выяснилось, пример нижегородцев оказался заразительным: после них аналогичную лицензию купила корейская компания DAEWOO.

Собранные, преимущественно из привозных деталей, на ОАО «ГАЗ» несколько сот двигателей хорошо зарекомендовали себя в эксплуатации, оказались нетребовательными к отечественному дизтопливу, прекрасно заводились в 30-градусные морозы, словом, подтвердили мнение о моторе, как высокоэффективном и надежном. Это позволило нижегородцам сделать следующий шаг.

25 июня 1998 года во время визита в Австрию премьер-министра России Евгения Примакова президентом «ГАЗа» Николаем Пугиным и президентом концерна Magna-Steyr (в 1997-м контрольный пакет акций Steyr перешел в собственность канадской компании Magna, изменившей название моторостроительной фирмы) было подписано рабочее соглашение об организации совместного предприятия по серийному производству дизельных двигателей семейства М1 и в конце года такое предприятие было создано. Соотношение уставного капитала в образованной компании 50% на 50%.

В первой половине этого года началось производство моторов ГАЗ-560 (такое название получил Steyr М1 на «ГАЗе»), из импортных комплектующих и параллельно решались вопросы о размещении их производства в России. С учетом поставок другим автозаводам проектная мощность предприятия была определена в 250 тысяч двигателей в год.

Предполагается выпускать унифицированные 3-, 4-, 5- и 6-цилиндровые дизели. Все – с турбонаддувом, в вариантах с интеркулером или без него. На ОАО «ГАЗ» ими будут оснащаться грузовики малой и средней грузоподъемности, легковые автомобили, пикапы, микроавтобусы. Предложения по использованию дизелей ГАЗ-560 сделаны московскому ЗИЛу и Ульяновскому автомобильному заводу. Впрочем, это все дело будущего. А пока самым актуальным является четырехцилиндровый мотор – для «Волги», «ГАЗели» и «УАЗа».

Конструкция

Главная особенность дизелей семейства М1 заключается в моноблочности их конструкции. Это значит, что у двигателя отсутствуют головка блока и сам блок цилиндров, а вместо этого имеется один чугунный моноблок – решение очень распространенное в моторах начала века. «Возврат к прошлому оправдан,» – считают австрийские конструкторы.

При таком подходе автоматически решаются многие проблемы, характерные для традиционных моторов. Отсутствие прокладки между головкой и блоком, газового стыка и разъема в камере сгорания исключило возможность прогара прокладки и необходимость ее замены при перегреве дизеля из-за потери охлаждающей жидкости, которая у М1 не может попасть в масло. Поскольку не нужно крепить головку шпильками, исчезает вероятность их обрыва или недотяга.

По сравнению с обычной схемой увеличивается жесткость моноблока и улучшается охлаждение цилиндров. В итоге износ двигателя снижается, он работает тише и меньше вибрирует. Почему такие моторы не выпускались раньше? Просто не было еще сконструировано сложное оборудование для обработки глухих отверстий.

Подождите, а как же расточить цилиндр, заменить клапан? Ведь эти операции потребуют практически полной разборки двигателя. В том-то и дело, что, поверите вы или нет, но многолетняя работа над двигателем (а ее вели совместно специалисты фирм Steyr и AWL, всемирно известной австрийской инжиниринговой компании, занимающейся исследованиями, испытаниями и разработкой новых двигателей) позволила избавиться от необходимости подобных работ.

Ремонт изношенного двигателя М1 производится простой заменой старого моноблока на новый, поставляемый в запчасти. При этом Steyr отправляет заказчику подсобранные и обкатанные на стенде моноблоки, внутри которых поршни, шатуны, коленчатый вал в подшипниках. Точно так же будут ремонтировать и дизели ГАЗ-560. Согласитесь, качество подобного ремонта намного выше того, которое можно получить кустарными «переборками».

Еще одна особенность М1 состоит в том, что топливо внутрь камеры сгорания впрыскивают насос-форсунки, работающие от кулачков распредвала и развивающие давление до 1800 бар (примерно 1800 кгс/см2. – ред.). Впрыск осуществляют в две фазы, а «командует» им микропроцессорная система, следящая за токсичностью отработавших газов и стремящаяся к тому, чтобы работа дизеля была максимально экономичной. Насос-форсунка, объединяющая в себе и насос высокого давления, и собственно форсунку, делает ненужными трубопроводы высокого давления, повышая тем самым надежность работы. Сейчас для ГАЗ-560 насос-форсунки поставляет чешская фирма Autopal, а в будущем их должен освоить отечественный производитель.

Нельзя не отметить бесшумность этого дизеля. Конструктивно она обеспечивается алюминиевым разъемным кожухом-поддоном картера, состоящим из двух половин, которые эластично(!), с помощью специальных резиновых упоров крепятся к моноблоку. Так же, для снижения шума служит капсула, закрывающая верхнюю часть мотора.

Несомненно, освоение сборки таких двигателей – дело очень сложное, требующее особой культуры производства, непривычных навыков и необычного оборудования. А что же мы получим в результате?

Предполагается, что ходимость дизелей ГАЗ-560 составит 250 – 300 тысяч километров. Испытания выявили несколько характерных свойств моторов: высокую эластичность, отличную приемистость, низкие расход топлива и токсичность выхлопа, отличную приспособленность к российским климатическим условиям.

Последнее требует пояснения: дело в том, что форсунки мотора дополнительно охлаждаются топливом, которое при обратном сливе повышает температуру в баке. Поразительно, но зимой, в самый мороз, бак дизельных «ГАЗелей» на ощупь всегда бывает теплым. А это полностью снимает проблему парафинирования топлива, порой, донимающую водителей дизельных иномарок.

Опыт работы дизельных «ГАЗелей» на фирме «Автолайн» в Нижнем Новгороде в качестве маршрутных такси показал, что новые дизели очень надежны, работают на обычном российском дизтопливе, существенно экономят средства на горючее по сравнению с бензиновыми «ГАЗелями», повышая эффективность перевозок.

В соответствии с планами завода 90% комплектующих для сборки дизелей должны поставляться российскими заводами. По мнению нижегородцев, это позволит избавиться от единственного сегодняшнего недостатка мотора – его высокой цены. Пока же большой интерес, проявленный к двигателю зарубежными клиентами, способствует постоянному увеличению его производства, повышению конкурентоспособности продукции с маркой «ГАЗ» на западных рынках. Так самый оригинальный из российских дизелей, ГАЗ-560, завоевывает себе признание и право на жизнь.

| Модель | ГАЗ-560 | ГАЗ-5601 |

|---|---|---|

| Тип | Дизельный, с непосредственным впрыском топлива и турбонаддувом, водяного охлаждения, монококовой конструкции, с насос-форсунками в системе питания | |

| Наличие интеркулера | нет | есть |

| Число цилиндров | 4 | 4 |

| Число клапанов на цилиндр | 2 | 2 |

| Рабочий объем,см3 | 2133 | 2133 |

| Диаметр цилиндра х Ход поршня, мм | 85х94 | 85х94 |

| Степень сжатия | 20,5 | 20,5 |

| Номинальная мощность, кВт (л.с.) при об/мин | 70(95) при 4300 | 81(110) при 4300 |

| Максимальный крутящий момент, Нм при об/мин | 200 при 2300 | 250 при 1800 |

| Минимальный расход топлива, г/кВт·ч | 250 | 210 |

| Масса, кг | 200 | 200 |

Свечи накала дизельного двигателя

Свечи накаливания (калильные свечи, свечи накала) — главная зимняя деталь дизельного двигателя. Летом водители даже не вспоминают об их существовании, зато морозным зимним утром от работы свечей зависит, на чём вы поедете: на собственной машине или на общественном транспорте. О роли свечей накаливания в холодном пуске дизеля — в нашей статье.

Запуск дизеля: отличия от бензиновых моторов

Дизельный двигатель заводится совсем не так, как бензиновый. Летучий бензин даже при температуре -40° C готов вспыхнуть от одной искры, которую в цилиндрах создают свечи зажигания. Дизельному топливу — даже зимнему — из-за низкой летучести для воспламенения нужны те же 40 градусов, но уже со знаком «плюс» (а летнему — и вовсе +62° C). Недаром соляр называют тяжёлым топливом.

Высокую температуру, необходимую для горения дизеля, в цилиндре создаёт сжатие воздуха поршнем. Как и любой газ, воздух сжимается неохотно, при этом растёт его давление и температура. Когда форсунка впрыскивает порцию дизтоплива, оно самостоятельно воспламеняется от контакта с горячим сжатым воздухом — из-за этого часто говорят, что дизель заводится давлением или взрывом. Старые дизельные моторы, не оснащённые электронным впрыском и датчиками, легко могут работать без аккумулятора, поскольку воспламенение топлива в цилиндрах происходит механически, без каких-либо искр и свечей зажигания.

Но дизельную идиллию рушит мать-природа: при похолодании до минусовых температур сжатия воздуха в цилиндрах уже недостаточно, чтобы нагреть топливо до самовоспламенения. Поэтому совсем отказаться от свечей в дизельном двигателе невозможно. Просто свечи здесь нужны не для зажигания топливно-воздушной смеси, а для её нагрева.

Конструкция свечи накала

Любой, кто держал в руках кипятильник или ТЭН от водонагревателя, с ходу поймёт принцип работы дизельной свечи накаливания. Кстати, первые калильные свечи были с открытой спиралью и действительно внешне напоминали мини-кипятильник. Нагревательная спираль современных свечей закрыта прочным корпусом-стержнем (обычно стальным, иногда керамическим), заполненным оксидом магния — магнезией. При прохождении электрического тока спираль нагревается, отдавая тепло стержню, а тот — воздуху в камере сгорания и топливно-воздушной смеси, помогая ей воспламениться. Кончик стержня находится ровно в том месте камеры сгорания, где образуется завихрение смеси при впрыске топлива форсункой.

Свеча с открытым нагревательным элементом и современная стержневая свеча накала

Время прогрева первых свечей накаливания в 1920-е годы составляло бесконечные 180 секунд — целых 3 минуты водитель должен был ждать, пока свечи достигнут рабочей температуры, чтобы запустить двигатель! Современные свечи со стальным стержнем полностью раскаляются менее чем за 10 секунд (рекордсмены — за 4 секунды), а температура стержня достигает 800–1000 °C.

Свечи с керамическим стержнем ещё эффективнее: прогрев за 2 секунды и максимальная температура 1350 °C. Такие свечи используются в высокофорсированных дизелях, отвечающих самым жёстким экологическим требованиям. Но и стоимость керамических свечей в сравнении с классическими стальными заметно выше.

Саморегулируемые свечи SRM/SRC

В свечах накаливания первого поколения время и мощность их нагрева регулировал либо сам водитель, либо отдельный электронный блок управления. Современные свечи меняют свой режим работы самостоятельно благодаря дополнительной регулирующей (управляющей) спирали. Такие свечи накаливания называются саморегулирующимися и обозначаются маркировкой SRM — Self Regulating Metal. Или SRC (Self Regulating Ceramic), если речь о керамической свече.

Сопротивление регулирующей спирали меняется в зависимости от температуры: чем она выше, тем меньший ток управляющая спираль пропускает к основной спирали накаливания. Это позволяет изначально подать на свечу больший ток, ускорив её прогрев, без риска выхода свечи из строя — встроенный предохранитель в виде управляющей спирали не даст ей сгореть.

Системы быстрого накаливания QGS. Свечи на 6 и 12 вольт

В двухступенчатых системах быстрого накаливания QGS (Quick Glow System) свечи последовательно работают в двух режимах: сперва интенсивный накал, затем более слабый догрев. В фазе накала свеча почти мгновенно выходит на пиковую температуру, а затем переходит в режим догрева, где поддерживает её какое-то время. Системы QGS обычно встречаются в зимних комплектациях дизелей, а работой свечей в них заведуют сразу два реле и специальный таймер.

В двухступенчатых системах используются особые свечи накаливания с пониженным вольтажом (6V или 7V). В режиме накала они работают на повышенном напряжении 12V, а после запуска двигателя переходят в режим догрева, где напряжение уже соответствует номинальным 6V. Если такие свечи установить в одноступенчатую систему накаливания, где 12 вольт подаются постоянно, то они очень быстро сгорят. А если использовать обычные свечи на 11/12 вольт в системе QGS, то автомобиль будет плохо запускаться и нестабильно работать на холостых оборотах, ведь свечи не будут раскаляться до расчётной температуры. Поэтому правильный подбор свечей накаливания очень важен — нельзя устанавливать в двигатель первые попавшиеся свечи, подходящие по размеру.

Послепусковое накаливание и очистка от сажи

С ролью свечей накаливания при запуске всё ясно. Но нередко они греются и во время работы мотора! Современные алгоритмы управления дизельным двигателем предусматривают послепусковое накаливание — включение свечей, пока двигатель холодный. Это улучшает сгорание топлива и снижает дымность двигателя при прогреве.

Другая важная функция свечей накаливания — очистка мотора от сажи. Как известно, нагар — главный враг дизеля. Продукты горения и износа оседают на поверхности поршней, в камерах сгорания и в узлах системы EGR (рециркуляции выхлопных газов). Клапан EGR особенно активно засоряется при низкой температуре выхлопа, когда отложения не успевают сгорать. Чтобы принудительно повысить её, вновь включаются свечи накаливания — этот режим называется промежуточный накал.

Современные дизельные моторы дополнительно оснащены сажевым фильтром DPF, чтобы вписываться в жёсткие экологические нормы. Ёмкость фильтра не бесконечна, поэтому в электронном блоке управления двигателя предусмотрена программа его регенерации. Чтобы очистить сажевый фильтр, его нужно прожечь — принудительно нагреть до высокой температуры на 10–15 минут. Для этого двигатель переходит в особый режим работы, где свечи накаливания также задействуются. Режим регенерации сажевого фильтра активируется водителем или механиком автосервиса вручную с помощью кнопки или специальной процедуры каждые 1500–5000 км (зависит от модели автомобиля) — подробная информация есть в сервисной инструкции. О необходимости очистки сажевого фильтра напомнит специальный индикатор на приборной панели.

Проверка свечей накала и симптомы поломки

К сожалению, на дизельных машинах редко встречается самодиагностика свечей накаливания. Если при сгоревшей свече зажигания «бензинка» сразу зажжёт ошибку Check Engine, то суровый дизель может молчать, как партизан, не информируя водителя о проблеме. Не всегда дефектную свечу накаливания видно и диагностическим сканером. Самостоятельно заметить неисправность летом тоже непросто, ведь при плюсовой температуре двигатель заводится хорошо. В итоге поиск сгоревшей свечи начинается с первыми морозами, когда машина начинает плохо заводиться и дымить.

Без снятия с двигателя свечи накала проверяют мультиметром двумя способами:

- В режиме омметра замеряют сопротивление каждой из свечей: оно колеблется от 0,7 до 1,8 Ом, в зависимости от модели, но обычно составляет около 1 Ома. Если сопротивление повышено, то свеча вряд ли раскаляется до расчётной температуры. А если электрической проводимости нет вовсе, то свеча полностью нерабочая.

- В режиме амперметра замеряют потребление тока в бортовой сети при включении реле накаливания. Например, если в автомобиле установлены 4 свечи с потреблением тока 5, А, то общее потребление во время накаливания должно увеличиваться на 20 А. Если эта цифра не 20, а 15, А, то одна из свечей не работает.

Но проверка мультиметром — не панацея: бывает, что и при нормальном сопротивлении свеча накаливания чудит. Поэтому самый надёжный способ проверки — выкрутить свечи и подключить их напрямую к аккумулятору, проверив нагрев визуально.

Замена свечей