Поршневые кольца и пальцы

Уплотнительные кольца. Согласно ГОСТ 7133—67 поршневые кольца дизелей должны изготавливаться из серых легированных чугунов с пластинчатым графитом или из чугунов с шаровидным графитом (высокопрочные чугуны). Судовые двигатели имеют кольца, выполненные из чугунов марок СЧ18-36—СЧ28-48. Верхние кольца у некоторых форсированных дизелей (например, М401А) делают из стали.

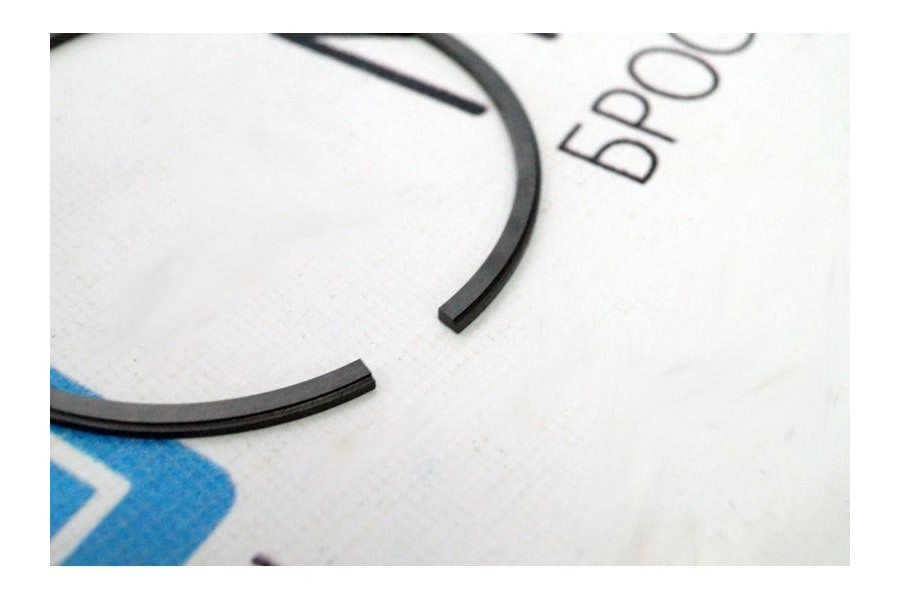

В свободном состоянии поршневое кольцо имеет диаметр, превышающий диаметр цилиндра D. Часть кольца вырезается, и в этом месте образуется так называемый замок к. Уплотнительные кольца делают, как правило, с косым замком при правом или левом направлении разреза. Часто на один и тот же поршень ставят кольца с правым и левым направлениями разреза, чередуя их. Маслосъемные кольца выполняют обычно с прямым замком.

Рис. 1. Поршневое кольцо

Рис. 2. Формы сечений уплотнительных колец

Рис. 3. Насосное действие уплотнительных колец

Рис.

После заводки кольца вместе с поршнем в цилиндр в замке остается зазор с порядка 0,5—1,5 мм. Поскольку при заводке кольцо было сжато, оно прижимается к стенке цилиндра в силу своей упругости. Кроме того, кольцо прижимается к стенке цилиндра и к стенке канавки давлением газов. Зазор кольца по высоте канавки составляет а = 0,06-0,30 мм. Уплотняющее действие кольца заключается в том, что энергия просачивающихся газов затрачивается на преодоление сопротивления в зазоре а и на вихревые движения в пространстве с зазором Ь.

У большинства уплотнительных колец радиальная толщина больше высоты. Такие кольца жестче, быстрее прирабатываются к втулке цилиндра и меньше разбивают торцовую поверхность канавки. В то же время кольца с малой радиальной толщиной позволяют уменьшить толщину стенки головки. Трапецеидальная форма сечения применяется для верхних колец поршней с высокой тепловой напряженностью: такие кольца дороже, но менее склонны к пригоранию, лучше уплотняют поршень и способствуют удалению масла со стенок цилиндра.

При установке колец на поршне замки их ставят «вразбежку», т. е. со сдвигом одного относительно другого. Фиксации колец от поворота не делают, так как зафиксированные кольца быстрее пригорают. Если есть опасность задевания концов кольца за вырезы во втулке (окна в двухтактных двигателях), то эти концы сошлифовывают.

Для повышения износостойкости поршневые кольца покрывают слоем пористого хрома. По ГОСТ 7133—67 такое покрытие обязательно для верхнего кольца четырехтактного дизеля с диаметром цилиндра до 250 мм. Верхние поршневые кольца остальных двигателёй согласно этому стандарту должны иметь приработочное покрытие или приработочные вставки. В качестве приработочного покрытия применяют лужение или омеднение рабочей поверхности кольца. Приработочная вставка делается, например, в виде пояска из меди.

Уменьшению износа колец способствует снятие фаски: острые кромки ухудшают распределение смазки по поверхности трения.

Маслосъемные кольца. Уплотнительные кольца обладают способностью перемещать масло со стенок цилиндра вверх («насосное действие» колец). При движении поршня вниз масло заполняет зазор под кольцом, а при движении вверх оно будет вытесняться в зазор над кольцом. При следующих движениях поршня масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания. Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла.

При движении поршня вниз масло заполняет зазор под кольцом, а при движении вверх оно будет вытесняться в зазор над кольцом. При следующих движениях поршня масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания. Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла.

Для предотвращения заноса масла в камеру сгорания служат масло-съемные кольца. Они могут быть с конической внешней поверхностью. В этом случае при движении поршня вверх образуется масляный клин, кольцо давлением масла сжимается и скользит по его слою. При движении вниз кольцо снимает масло со стенок втулки и оно стекает через отверстия внутрь поршня.

Часто применяют маслосъемные кольца с сечением по рис. 4, б. Они имеют кольцевую канавку, проточенную снаружи. Из канавки делают прорези внутрь кольца. Такие кольца, как видно из рисунка, снимают масло со стенок не только при движении поршня вниз, но и при движении его вверх. При установке этих колец на поршне наряду со сбрасывающими отверстиями ниже кольца должны быть отверстия сзади кольца. Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне.

Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне.

У некоторых двигателей в одну канавку ставят два маслосъемных кольца. Как видно из рис. 4, в, пара таких колец напоминает кольцо с проточкой, но при раздельном изготовлении кольцам может быть придана более удачная форма.

В целях предварительного снятия со стенок цилиндра части масла нижнюю кромку поршня иногда выполняют в виде скребка.

Поршневые пальцы. Технические требования к поршневым пальцам нормируются ГОСТ 8052—67. Этот стандарт предписывает изготовление пальцев из углеродистых или легированных цементируемых и азотируемых сталей, а также из высокоуглеродистых сталей с содержанием углерода до 0,65%, подвергаемых закалке ТВЧ. На флоте для этой цели применяют стали 20, 15Х, 20Х, 12ХНЗА и др. Как было сказано, внешнюю поверхность пальца цементируют и закаливают или азотируют. В целях облегчения пальцы делают пустотелыми.

Если поршневые пальцы не закрепляются в бобышках и после нагрева поршня при работе двигателя получают возможность вращаться, то такие пальцы называются плавающими. Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются.

Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются.

Плавающий палец должен быть зафиксирован от смещения вдоль своей оси. Существует несколько способов фиксации пальцев в осевом направлении.

Очень распространена фиксация пальца пружинящими кольцами (их называют также кольцевыми шпонками, кольцами Зегера), вставляемыми в проточку бобышки поршня. Они бывают прямоугольного и круглого сечений. Часто встречается фиксация пальца алюминиевыми заглушками, вставляемыми в расточку пальца или в расточку бобышки. При работе двигателя заглушки скользят вдоль стенки втулки цилиндра и не позволяют пальцу сместиться. Заглушки, вставленные в расточку пальца, имеют сферическую внешнюю поверхность и вставляются в бобышки поршня вместе с пальцем.

Рис. 5. Способы фиксации поршневых пальцев

Палец смазывается в бобышках маслом, вытекающим вдоль пальца из верхней головки шатуна, и маслом, снимаемым со стенки цилиндра. В некоторых двигателях в пальце имеются каналы для принудительного подвода масла к трущейся поверхности бобышки из верхней головки шатуна. Поскольку в этом случае масло может попадать в большом количестве на стенку втулки цилиндра, палец фиксируется заглушкой с уплотняющей прокладкой под ней.

Заглушку крепят к поршню винтами.

Аналогичная герметизация заглушек, стягиваемых шпилькой и опирающихся на бурты поршня, встречается в двигателях ДР 30/50, однако цель герметизации здесь иная: предотвратить утечку продувочного воздуха через полость внутри пальца.

У алюминиевых поршней иногда для пальца в бобышки вставляют бронзовые втулки, более стойкие против износа. У составного поршня двигателя 10Д40 втулка изготовлена из стали и за-плавлена свинцовистой бронзой. В этом двигателе палец фиксируется от осевого смещения внутренним пояском тронка.

Рис. 6. Расчетная схема поршневого пальца

Рис. 7. Поршневые головки шатунов

Рис. 8. Кривошипные головки шатунов

Отъемные головки встречаются лишь в тихоходных двигателях: шатун в данном случае имеет увеличенную массу. В быстроходных и небольших двигателях применяют шатуны с неотъемной кривошипной головкой. При этом появляется технологическая необходимость во вкладышах, заплавляемых антифрикционным сплавом. Один из вкладышей может быть застопорен штифтом от проворачивания, но этого часто не делают: в целях уменьшения габаритов головки шатунные болты располагаются так близко к шейке, что во вкладышах вырезают для них карманы; в данном случае шатунные болты становятся фиксаторами вкладышей.

Встречаются шатуны, в кривошипной головке которых имеется лишь один — верхний — вкладыш. Нижнюю половинку заплавля-ют антифрикционным сплавом без вкладыша.

Верхнюю половинку кривошипной головки центрируют с пяткой 8 шатуна с помощью выступа и шатунных болтов. Нижняя половинка (крышка кривошипного подшипника) направляется или шатунными болтами, или выступами на краях крышки, а иногда и тем и другим. Между половинками предусматривают наборы прокладок для регулирования масляного зазора. Однако в целях обеспечения большей жесткости подшипника от них часто отказываются даже в тихоходных дизелях.

Кривошипный подшипник смазывается маслом, поступающим под давлением из рамового подшипника по каналам коленчатого вала. Организация смазки кривошипного подшипника усложняется тем, что масло из него должно проходить постоянным потоком в трубку или в осевой канал для смазки головного подшипника. Постоянства потока можно достичь устройством кольцевой канавки с выходом масла к трубке через канал. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками, прорезанными на протяжении примерно двух третей окружности в нижней части подшипника,, и отводят масло в осевой канал по наклонным каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках.

Постоянства потока можно достичь устройством кольцевой канавки с выходом масла к трубке через канал. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками, прорезанными на протяжении примерно двух третей окружности в нижней части подшипника,, и отводят масло в осевой канал по наклонным каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках.

В небольших двигателях кривошипная головка часто выполняется с косым разъемом, крышка крепится шпильками, а направляется выступами шатуна и штифтами. Косой разъем делают для удобства обслуживания, а иногда — в технологических целях при унификации шатунов V-образных и однорядных двигателей.

В шатуне, показанном на рис. 8, в, применены тонкостенные вкладыши без регулировочных прокладок. Отказ от прокладок объясняется не только стремлением увеличить жесткость головки, но и тем, что при изменении толщины набора прокладок нарушается круглая форма сечения подшипника. При износе тонкостенный вкладыш заменяют новым.

При износе тонкостенный вкладыш заменяют новым.

Шатуны V-образных двигателей речного флота имеют общую для двух цилиндров кривошипную головку. Шатун одного из цилиндров является главным. В ушки его кривошипной головки вставляют палец прицепного шатуна соответствующего цилиндра второго ряда. Нижняя головка прицепного шатуна имеет бронзовую втулку и смазывается маслом, поступающим по каналам. Крышку кривошипного подшипника можно крепить не болтами, а двумя коническими штифтами, вставляемыми в соответствующие ушки.

Кривошипные подшипники заплавляют теми же антифрикционными сплавами, что и рамовые. Иногда верхнюю половинку заплавляют более качественным материалом, чем нижнюю.

Шатунные болты. Кривошипные головки большинства двигателей имеют по два шатунных болта: по одному с каждой стороны. В шатунах с косым разъемом головки встречается по три шпильки с каждой стороны. У шатунных болтов есть пояски, которыми они плотно входят в расточенные отверстия головки. Пояски делают, как правило, в плоскостях стыкования деталей: половинок и головки и верхней половинки с пяткой шатуна. Бывает и иное расположение поясков. Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования Головки с пяткой шатуна, у другого — только в плоскости стыкования половинок.

Бывает и иное расположение поясков. Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования Головки с пяткой шатуна, у другого — только в плоскости стыкования половинок.

Гайки щатунных болтов делают корончатыми, стопорящимися шплинтами. Чтобы болт не проворачивался, его головку фиксируют штифтом. Кроме того, часто предусматривают отверстия для монтажных болтов, удерживающих шатунные болты при сборке и разборке головки.

У небольших двигателей часто оказывается более удобным располагать гайку болта снизу и стопорить его от проворачивания срезом головки. У двигателей с косым разъемом головки приходится применять шпильки , ввертываемые в шатун и застопоренные штифтами.

Шатунные болты — весьма ответственная деталь. Обрыв их ведет, как правило, к крупной аварии: шатун, отделившись от вала, падает вместе с поршнем вниз, пробивая стенки картера, рамы. Заклинив вал, шатун может вывести его из строя.

Во время работы дизеля шатунные болты испытывают растяжение от силы инерции поршня и стержня шатуна, действующей в конце такта выпуска и в начале такта впуска. Эта сила — переменная, близкая к ударной. Болты могут испытывать ударные нагрузки и при заедании поршня. Поэтому ГОСТ 6907—67 предписывает, что шатунные болты четырехтактных дизелей должны изготовляться из легированной стали с механическими свойствами не ниже, чем у стали 40ХН. В двухтактном двигателе силе инерции всегда противодействует давление газа на поршень, вследствие чего шатунные болты могут быть выполнены из менее качественной стали, например марки 35.

Гайки шатунных болтов четырехтактных дизелей согласно ГОСТ 6906—67 должны быть изготовлены из стали 40Х, в обоснованных случаях — из стали 18Х2Н4ВА.

Чтобы избежать концентрации Напряжений, шатунные болты должны быть чисто обработаны, не иметь резких переходов от одного сечения к другому, рисок, царапин, забоев. Резьба делается мелкой и чистой, без заусенцев и задиров.

Никаких дополнительных напряжений среза, изгиба шатунные болты не должны испытывать. Поэтому равномерность прилегания головки и гаек проверяют по краске. Затяжка болтов должна быть достаточной для обеспечения жесткости соединения, но не чрезмерной: при перетяжке может быть превышен предел текучести материала и болт при работе двигателя порвется. Шатунные болты затягивают с определенной силой, указываемой в инструкции. Если имеется динамометрический ключ, допускающий затяжку гаек лишь моментом определенной величины, то следует пользоваться только им. Длина болта контролируется микрометрической скобой: появление остаточного удлинения является браковочным признаком болта. Гайки болтов должны надежно шплинтоваться, причем применение шплинта несоответствующего размера не допускается.

Поскольку болт испытывает переменные напряжения, он может порваться вследствие усталости металла. Поэтому в срок, указанный в инструкции по эксплуатации двигателя, шатунные болты необходимо заменять независимо от внешнего состояния. Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по данной причине.

Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по данной причине.

Кольца поршневой — что это, зачем они нужны и как работают?

Конструкция колец

Перед тем как рассматривать неисправности и выяснять, когда требуется замена или раскоксовка маслосъемных колец, нужно узнать их конструкционные особенности. Неразъемных деталей на сегодняшний день уже не производится, так как они уже непопулярны. У таких деталей повышенная жесткость, из-за чего они недостаточно прилегают к поверхности и плохо удаляют масло. Сегодня производятся детали, в состав которых входит две или три части. Такие детали называются «наборные маслосъемные кольца».

Первый вариант состоит из самого маслосъемного кольца и спиральной пружины. Плюсы такого изделия: оно достаточно гибкое, из-за чего плотно прилегает к стенкам цилиндра. Пружина прижата к кольцу так сильно, что деталь выглядит цельной. Кольца из трех элементов состоят из следующих элементов: распорной пружины и двух стальных пластинок. Применяются они обычно в автомобилях с бензиновыми двигателями. Достоинство данной конструкции в том, что она максимально плотно прилегает к цилиндру.

Применяются они обычно в автомобилях с бензиновыми двигателями. Достоинство данной конструкции в том, что она максимально плотно прилегает к цилиндру.

Особенности расположения поршневых колец на корпусе поршня

На большинстве поршней современных двигателей устанавливается по три кольца. Два верхних кольца компрессионные, нижнее — маслосъемное.

Компрессионные кольца, даже при условии, что два кольца расположены одно над другим, не могут полностью устранить прорыв газов из камеры сгорания.

Проблему прорыва производители пытаются решить разными способами. Так, например, при монтаже колец в заводских условиях кольца располагают так, чтобы замки не находились друг над другом. Лучше всего разводить их на 180 градусов, чтобы они «смотрели» в разные стороны. Кстати, это условие необходимо соблюдать и при капитальном ремонте двигателя.

Прогрев помогает продлить срок эксплуатации любого двигателя, что бы ни заявлял на этот счет производитель. Кольца продолжают тереться о стенки цилиндров — такова конструкция ДВС

В период обкатки двигателя кольца притираются к зеркалу цилиндров, и зазоры практически исчезают. Этим в немалой степени объясняется существование режима обкатки двигателя. Если производитель предписывает такой режим в сервисной книге, его следует соблюдать Чем ответственней владелец подойдет к обкатке двигателя, тем надежней «лягут» кольца на зеркало цилиндров, и тем дольше будет служить мотор.

Этим в немалой степени объясняется существование режима обкатки двигателя. Если производитель предписывает такой режим в сервисной книге, его следует соблюдать Чем ответственней владелец подойдет к обкатке двигателя, тем надежней «лягут» кольца на зеркало цилиндров, и тем дольше будет служить мотор.

Маслосъемные кольца выполняют более простую функцию — снимают излишки масла, попадающие на стенки цилиндра снизу. В нижней части двигателя — картере, стоит настоящий масляный туман, который возникает при вращении коленвала. Рассеянное в воздухе масло смазывает стенки цилиндра, позволяя поршням беспрепятственно скользить вверх и вниз, но допустить его попадание в камеру сгорания нельзя. Под воздействием температуры оно немедленно частично сгорит, частично закоксуется, то есть осядет в виде плотного нагара на клапанах, стенках цилиндра, поверхности поршня, словом везде. Если такое происходит, двигатель выходит из строя очень быстро. Кстати, выражение «кольца залегли» имеет к закоксовыванию прямое отношение. Масло просачивается между стенкой цилиндра и изношенным маслосъемным кольцом, масло сгорает, а несгоревший остаток облепляет компрессионные кольца, которые в итоге перестают разжиматься и остаются в сжатом состоянии.

Масло просачивается между стенкой цилиндра и изношенным маслосъемным кольцом, масло сгорает, а несгоревший остаток облепляет компрессионные кольца, которые в итоге перестают разжиматься и остаются в сжатом состоянии.

Разновидности и функции поршневых колец

Обычно на поршень надевается три кольца – два компрессионных и одно маслосъемное.

Первое компрессионное кольцо

(отсчитываем от верхушки поршня) не дает отработанным газам прорваться в картер и отводит львиную долю теплоты (до 55 процентов) от поршня к цилиндру.

Компрессионно-скребковое кольцо

помогает первому отводить теплоту и препятствовать попаданию горячих газов в картер. Кроме того, оно соскребает какую-то часть масла с цилиндров.

Маслосъемное кольцо

удаляет излишки масла с поверхностей цилиндра.

Таким образом, поршневые кольца выполняют следующие функции:

1. Компрессионная функция.

Кольца делают камеру сгорания герметичной. Газы, образующиеся при сгорании топливно-воздушной смеси (ТВС), не попадают в зазоры между поршнем и цилиндром, что улучшает сжатие топлива.

2. Обеспечение экономного расхода масла.

Маслосъемные кольца убирают часть смазочной жидкости с поверхности цилиндра и направляют ее в картер

3. Теплообменная функция.

Поршневые кольца обеспечивают отвод тепла (возникающего при сгорании ТВС) от поршня к цилиндру. Это защищает силовой агрегат от перегрева

4. Стабилизирующая функция.

За счет плотной посадки колец поршень не может перемещаться по горизонтали. Это защищает цилиндро-поршневую группу от изнашивания.

Проверка поршневых колец при ремонте двигателя после пробега автомобилем 60 000 — 80 000 км

Хотя срок службы поршневых колец составляет0 км пробега автомобиля, рекомендуется во всех случаях разборки двигателя при пробеге более 20 000 км заменять поршневые кольца. Это, с одной стороны, исключит необходимость повторной разборки двигателя после сравнительно небольшого пробега автомобиля, а с другой стороны, будет являться профилактикой для повышения общего срока службы двигателя.

Если зеркала цилиндров имеют незначительные износы и не требуют ремонта, то вместо прежних поршневых колец могут быть использованы ремонтные кольца нормального размера или увеличенные по диаметру на 0,25 мм. Выбор тех или иных колец определяется величиной зазора в замке, измеряемого у кольца, установленного в тот цилиндр, в котором оно будет работать. Поршневые кольца нормального размера допустимо использовать, если зазор в их замке не превышает 0,75 мм. В противном случае нужно воспользоваться кольцами, увеличенными на 0,25 мм, обеспечив зазоры в их замках не менее 0,4 мм. Для этого допускается припиловка стыков замка.

В случаях, когда зеркала цилиндров требуют ремонта, прежние поршневые кольца заменяют ремонтными кольцами, имеющими увеличенные внешние диаметры.

Таблица. Комплекты поршневых колец для ремонта (количество на один двигатель)

| Номер комплекта | Ремонтный размер кольца | Номинальный наружный диаметр кольца, мм | Диаметр калибра для наружных операций, D1 + (0,6 — 0,8) мм |

| 407-1000101 -Р | Нормальное | 75,875 | 75,875 |

| 407-1000101-РЗ | Увеличенное на 0,25 мм | 76,125 | 76,125 |

| 407-1000101-Р6 | Увеличенное на 0,5 мм | 76,375 | 76,375 |

| 407-1000101-Р8 | Увеличенное на 1,0 мм | 76,875 | 76,875 |

| 407-1000101-Р9 | Увеличенное на 1,5 мм | 77,375 | 77,375 |

В таблице даны номера комплектов ремонтных поршневых колец (для запасных частей) как нормального, так и ремонтных размеров. При этом кольца нормального размера и увеличенные на 0,25 мм предназначены для работы в цилиндрах, зеркала которых не требуют ремонта. Соответственно кольца, увеличенные на 0,5; 1,0; 1,5 мм, предназначены для цилиндров, отремонтированных расшлифовкой или расточкой. Эти кольца устанавливают на увеличенные поршни одинаковых с кольцами ремонтных размеров.

При этом кольца нормального размера и увеличенные на 0,25 мм предназначены для работы в цилиндрах, зеркала которых не требуют ремонта. Соответственно кольца, увеличенные на 0,5; 1,0; 1,5 мм, предназначены для цилиндров, отремонтированных расшлифовкой или расточкой. Эти кольца устанавливают на увеличенные поршни одинаковых с кольцами ремонтных размеров.

Таблица. Ремонтные размеры цилиндров

| Ремонтные размеры цилиндров, мм | Номера и размеры поршней | Технология ремонта цилиндpoв |

| 75,875-75,925 | 408-1004015 нормального размера | Не ремонтируется или только хонингование |

| 76,375—76,425 | 408-1004016-Р6 увеличенные на 0,5 мм | Расточка, шлифование и последующее хонингование |

| 76,875-76,1925 | 408-1004015-Р8-А увеличенные на 1,0 мм | То же |

| 77,375-77,425 | 408-1004015-P9-А увеличенные на 1,5 мм | » » |

Таблица. Основные параметры поршневых колец нормального и ремонтных размеров

| Параметры | Компрессионные кольца | Маслосъемные кольца | |

| верхнее и среднее | нижнее | ||

| Высота, мм | 2,173—2,185 | 2,165—2,185 | 3,97—3,99 |

| Радиальная толщина, мм | 3,2-3,4 | 3,2-3,4 | 3,2—3,34 |

| Зазор в замке кольца, установленного в калибр, имеющий внутренний диаметр D, мм | 0,41-0,76 | 0,41—0,76 | 0,41—0,76 |

| Разность диаметров в направлениях А А и В В при обжатии кольца лентой до получения зазора в замке 0,41—0,76 мм | 0,2—0,6 | 0,2—0,6 | 0,2-0,6 |

| Упpугость кольца, сжатого лентой до получения зазора в замке 0,41—0,76 мм, кг | 1,3-1,8 | 1,3—1,8 | 1,4-2,0 |

Геометрические параметры поршневых колец даны в таблицах выше. Во всех случаях замены поршневых колец необходимо:

Во всех случаях замены поршневых колец необходимо:

- В две верхние канавки на днище поршня устанавливать компрессионные кольца, имеющие на внутренней цилиндрической поверхности проточку, обращенную в сторону днища поршня.

- В третью канавку на днище поршня устанавливать компрессионное кольцо с проточкой (на наружной цилиндрической поверхности), обращенной в сторону юбки поршня.

- Маслосъемное кольцо устанавливать в четвертую канавку на днище поршня.

- После замены колец необходимо соблюдать правила обкатки двигателя.

Как выбрать поршневые кольца: защита от подделки

В процессе подбора деталей необходимо в обязательном порядке придерживаться ряда правил и советов, которые помогут избежать приобретения поддельных запчастей. Начнем с того, что запчасти-заменители производства известных брендов не должны иметь слишком низкую стоимость по сравнению с оригинальными деталями.

Для изготовления качественной продукции производитель должен использовать качественные материалы и задействовать современные технологии производства. Перед поиском неоригинальных заменителей рекомендуется предварительно ознакомиться со стоимостью аналогичных оригинальных запчастей.

Перед поиском неоригинальных заменителей рекомендуется предварительно ознакомиться со стоимостью аналогичных оригинальных запчастей.

Поршневые кольцадолжны быть упакованы в фирменную упаковку. Сама коробка должна быть аккуратно склеена. Надписи на коробке должны иметь четкий и одинаковый шрифт, штампы, голограммы (при известном факте использования такой защиты на оригинальной упаковке). Фасуют детали в небольшие пакеты из полиэтилена, укладывая по три кольца.

На указанном пакете должны присутствовать следующие обозначения:

- номер комплекта;

- модель двигателя;

- размер поршневых колец;

Косвенным признаком также является общее количество пакетов с кольцами. Это количество должно соответствовать количеству цилиндров конкретного двигателя, для ремонта которого предназначен данный ремкомплект.

Дополнительно исследуйте маркировку колец. Поршневые кольца в автоматическом режиме маркируются специальной меткой на производстве, на которой указан размер колец и завод-изготовитель детали. Указанная маркировка располагается на кольце в четко определенном месте. Поддельные детали могут не иметь маркировки или быть маркированными в месте, отличном от места нанесения таких меток на оригинальной продукции.

Указанная маркировка располагается на кольце в четко определенном месте. Поддельные детали могут не иметь маркировки или быть маркированными в месте, отличном от места нанесения таких меток на оригинальной продукции.

Еще перед покупкой рекомендуется подробно осмотреть расширительные пружины. Указанные пружины должны быть с переменным шагом витков, а также обладать отшлифованной поверхностью в области торцов и наружного диаметра. Отсутствие таких признаков может указывать как на низкое качество изготовления деталей, что сильно отразится на сроке службы, так и на подделку.

Не лишним будет провести проверку профиля и высоты выступов. Если выступы минимальны или полностью отсутствуют, тогда кольца могут являться не новыми, а бывшими в употреблении. Для надежности воспользуйтесь микрометром, чтобы определить номинальный и ремонтный размер колец.

Если выступы минимальны или полностью отсутствуют, тогда кольца могут являться не новыми, а бывшими в употреблении. Для надежности воспользуйтесь микрометром, чтобы определить номинальный и ремонтный размер колец.

Во время подбора компрессионных колец тактильно прощупайте фаску, которая находится на одной или обеих сторонах по наружному диаметру кольца. На изделиях низкого качества указанные фаски отсутствуют. На качественных кольцах также просматриваются торцы, которые по оттенку светлее и имеют слегка закругленную форму.

Хромированные поршневые кольца и кольца без такого покрытия по цвету идентичны, но вариант с нанесенным хромом отличается от аналога без хрома особыми выступами. На кольцах без покрытия такие выступы несимметричны. Наличие хрома также придает компрессионным кольцам характерный матовый оттенок, в то время как поршневые кольца без хрома имеют стальной отблеск.

Правильная установка поршневых колец

Видео инструкция по установке поршневых колец на поршень Нивы ВАЗ 2113.

Как поставить поршневые кольца ВАЗ видео

Раньше на упаковках писали, как поставить кольца. Сейчас этого не делают.

Поскольку кольца хрупкие, то будьте аккуратны при вскрытии упаковки и установке колец. Каждое кольцо сделано под размер прорези, поэтому ошибиться невозможно.

На кольце обычно присутствует надпись «Top» (верх) или «ВАЗ». Если присмотреться, то на кольце с внутренней стороны можно увидеть фаску, похожую на зуб. Этот «зуб» должен стоять вниз. Он помогает снимать масло, если оно прошло сквозь маслосъёмное кольцо. Он должен быть сделан в виде острого угла. Если угол тупой — это, как правило, означает брак, некачественная деталь.

Если раньше была разница, как ставить кольцо, то теперь это не играет роли — вся поверхность хромирована. Ориентируемся на надпись — она должна быть сверху.

Порядок установки поршневых колец

Снимаем пружинку, натягиваем кольцо и вправляем края. Берём маслосъёмное кольцо, слегка раздвигаем края и опускаем на поршень, одеваем под пружину

Проверяем: кольцо должно очень легко вращаться. Ставим второе кольцо, обязательно обращая внимание на зуб (он должен смотреть вниз). Слегка разжимаем края и натягиваем кольцо

Ставим второе кольцо, обязательно обращая внимание на зуб (он должен смотреть вниз). Слегка разжимаем края и натягиваем кольцо

Оно тоже должно свободно ходить. Верхнее компрессионное кольцо. Ставим его также надписью вверх. Если надписи нет, ставим фаской вверх (она находится с внутренней стороны кольца).

На Волгах обычно нет фаски и надписи. Это значит, что поставить кольца можно как угодно. Второе кольцо обычно всегда бывает чугунное, а верхнее — хромированное.

Ставим поршень в цилиндр. Ставим вкладыш, предварительно промазав его маслом. Также смазываем кольца и сам поршень. Внизу на поршне есть стрелка, указывающая как правильно его поставить в цилиндр. Кольца разворачивают в разные стороны.

Используем приспособление для установки поршневых колец — инструмент в виде оправки.

Ставим обхватку на маслосъёмное кольцо, зажимаем плоскогубцами, следя чтобы прорезь была внутри обхватки, и слегка ударяем рукой по поршню. И так со всеми тремя обхватками. Если ставите заводской обхваткой, которая зажимает одновременно три кольца, то нужно аккуратно воспользоваться молотком. Главное — дожать оправку, так как если не дожать, то от удара кольца могут треснуть. Далее толкаем поршень вниз, и он становится на место.

Главное — дожать оправку, так как если не дожать, то от удара кольца могут треснуть. Далее толкаем поршень вниз, и он становится на место.

Жанр статьи — Автомобили

ПОДКАТЕГОРИИ:

omotore.ru

Второе компрессионное и маслосъемное кольца двигателя

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего маслосъемного кольца. Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными.

Однако, второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации.

Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

Второе компрессионное кольцо без зазора является новой конструкцией. Используемый здесь термин «без зазора» в чем-то неправильный, т. к. вообще невозможно изготовить кольцо полностью без зазора — его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не обращая внимания на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца. При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Потребность в беззазорных кольцах зависит в той или иной степени от того, как работают другие кольца. Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. Однако, в реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть реальным средством при получении большей мощности на коленчатом валу.

Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. Однако, в реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть реальным средством при получении большей мощности на коленчатом валу.

Маслосъемные кольца очень важны для функционирования двигателей, особенно при использовании низкооктанового топлива. Моторное масло, которое остается в камере сгорания, будет уменьшать октановое число топлива, что может привести к детонации. Оно также может загрязнять камеры сгорания и головки поршней, что обязательно вызовет снижение мощности двигателя.

Проверка состояния поршневых колец

Как вы уже поняли, режим работы колец является крайне тяжелым. Это связано с огромным давлением, трением и повышенное температурой. В связи с этим, происходит их естественный износ, который наступает, обычно, после 150 000 километров. Однако, многие водители утверждают, что их мотор выдерживал и по 500 000 километров. Такие результаты могут получиться только при очень правильной эксплуатации автомобиля, в остальных же случаях, износ колец наступает достаточно рано.

Такие результаты могут получиться только при очень правильной эксплуатации автомобиля, в остальных же случаях, износ колец наступает достаточно рано.

Выход из строя поршневых колец раньше положенного срока обычно наступает при использовании некачественного масла или его смешивании с другим

Немало важно, также, контролировать состояние воздушного и топливного фильтров, особенно, при езде по сильно запыленной дороге. Кроме всего прочего, не перегружайте и не перегревайте двигатель

Образование нагара, вследствие повышенных температур, способствует залеганию колец.

Как понять, что поршневым кольцам требуется ремонт? Для этого необходимо обратить внимание на расход масла. Повышенный расход смазочного вещества является самым первым признаком неисправности поршневых колец

Масло попадает в камеру сгорания и из выхлопной трубы появляется дым сизого цвета.

Кроме того, о неисправности поршневых колец можно судить по загрязнению свечей зажигания и утечке масла и его испарениям в местах установки прокладок и сальников.

Основные неисправности и способы их устранения

Надо понимать, что поршневые компрессионные кольца, равно как и маслосъёмные являются расходными деталями, которые на определённом этапе времени требуют замены. Во время эксплуатации они подвергаются трению о поверхности цилиндров, высоким температурам, различным химическим воздействиям, например серы, что особенно характерно для дизельных двигателей.

В качестве основных причин возникновения неисправностей, связанных с этими деталями можно назвать потерю упругости из-за нарушений режима обкатки или использования неоригинальных колец низкого качества. Из-за плохого прилегания и прорывов горячих газов кольцо попросту «садится», чем ещё больше усугубляет проблему. Надо понимать, что эти детали всегда находятся в экстремальных условиях – на них постоянно действуют ударные нагрузки от искровой детонации, которые вызывают вибрацию кольца в канавке. В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

Всё это ещё раз подтверждает тот факт, что кольца надо менять.

На практике эти детали могут «ходить» до 500 тыс. и, наоборот, гораздо раньше изнашиваться. Всё зависит от стиля вождения, качества используемого топлива и моторного масла, стабильности и качества подготавливаемой воздушно-топливной смеси, своевременного обслуживания авто и многих других причин. Только вот, когда наступает это самое время замены, по каким признакам можно определить превышение допустимой степени износа, и можно ли максимально отложить ремонт? Эти вопросы возникают у автолюбителей чаще всего.

В технической документации на автомобиль каждый производитель указывает величину пробега, при которой требуется замена маслосъёмных и компрессионных колец поршня. Величины пробега для машин отечественного автопрома обычно находятся в пределах порядка 150 тыс. км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

По каким внешним признакам можно определить, что нужна замена поршневых колец и замена компрессионных колец?

Ответ на этот вопрос не такой простой, как может показаться на первый взгляд. Дело в том, что внешние признаки неисправностей цилиндро-поршневых групп практически одинаковы, поэтому определить конкретную неисправность без «вскрытия» нереально. Общий подход такой. Если тяга резко уменьшилась, а нажатие на педаль газа не даёт достаточного ускорения, если мотор плохо запускается «на холодную» или даёт сбои при запуске «на горячую». Если замечено, что расход топлива увеличился, а из выхлопной трубы валит сизый или чёрный дым, то это свидетельствует об имеющейся неисправности. Потеря мощности говорит о снижении компрессии, сизый дым – повышенный расход масла, чёрный дым – перелив топлива. И не обязательно в этих случаях виноваты кольца.

Дело в том, что внешние признаки неисправностей цилиндро-поршневых групп практически одинаковы, поэтому определить конкретную неисправность без «вскрытия» нереально. Общий подход такой. Если тяга резко уменьшилась, а нажатие на педаль газа не даёт достаточного ускорения, если мотор плохо запускается «на холодную» или даёт сбои при запуске «на горячую». Если замечено, что расход топлива увеличился, а из выхлопной трубы валит сизый или чёрный дым, то это свидетельствует об имеющейся неисправности. Потеря мощности говорит о снижении компрессии, сизый дым – повышенный расход масла, чёрный дым – перелив топлива. И не обязательно в этих случаях виноваты кольца.

В этих случаях вначале пытаются устранить проблему путём выставления правильного угла опережения зажигания, проверки и при необходимости замены свечей, диагностики работы датчика температуры охлаждающей жидкости, лямбда-зонда, другой электроники, отвечающей за подготовку смеси и правильную работу двигателя.

И только когда точно выявлено, что виновата поршневая группа, то приступают к ремонту, связанному с разборкой двигателя. При этом если автомобиль с большим пробегом, кроме устранения основной неисправности в случае большого износа колец, меняются и они.

При этом если автомобиль с большим пробегом, кроме устранения основной неисправности в случае большого износа колец, меняются и они.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Присадка в моторное масло «Супротек Актив Плюс»

Восстанавливает компрессию, снижает расход топлива и угар масла, уменьшает скорость износа и продлевает срок службы ДВС любого типа. Облегчает холодный пуск, защищает от перегрева в пробках.

подробнееотзывы

Основными неисправностями этих элементов можно назвать следующие:

– выламывание перегородок между канавками;

– заклинивание в канавках – наиболее часто встречающаяся проблема;

– вертикальные задиры;

– повышенный износ верхних компрессионных колец;

– следы диагонального контакта на юбке поршня;

– вымывание материала поршня в месте отверстия поршневого пальца;

Что касается признаков неисправности поршневых колец (ПК) и способов устранения, то нагляднее будет увидеть их в таблице:

| Наименование неисправности | Признаки/причины | Способы устранения |

| Выламывание перегородок между канавками ПК | Повышенный расход масла/Повышенное давление в камере сгорания, сильно увеличенная степень сжатия, слишком раннее зажигание. | Устранение причин, замена деталей, возможная замена ПК |

| Заклинивание ПК в канавках – закоксовывание | Повышенный расход масла, потеря мощности/Слишком высокая температура сгорания смеси, возможно заклинивание поршня | Регулировка зажигания, регилировка топливно-воздушной смеси, замена повреждённых деталей |

| Вертикальные задиры на ПК и юбке поршня | Повышенный расход масла/Абразивные материалы в масле | Очистка масляных каналов, замена масляного и воздушного фильтров. При повторном проявлении – замена ПК |

| Повышенный износ верхних компрессионных колец | Перерасход масла, потеря мощности/Вымывание топлива из канавок ПК | Проверка системы впрыска, замена ПК. |

| Следы диагонального контакта на юбке поршня | Повышений шум двигателя/Изгиб или перекос шатуна, «плавание» коленвала | Замена неисправных деталей, замена ПК |

| Вымывание материала поршня в месте отверстия поршневого пальца | Повышенный шум в двигателе, перерасход масла/Неправильная установка или поломка стопорных колец | Регулировка, устранение несоосности пальца и коленвала, замена поршней и, соответственно, ПК |

Доказано, что износ поршневых колец прямо пропорционален запылённостью воздуха, который поступает в цилиндр. Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Какие материалы применяются для изготовления поршневых колец

Сегодня рынок автозапчастей не испытывает дефицита и способен предложить потребителю огромный выбор поршневых колец всех мастей, отличающихся по качеству и цене. Играет роль и производитель, поскольку известные бренды используют только высококачественные материалы и инновационные технологии, изготавливая продукцию на современном оборудовании

С учётом затрат на производство на дешевизну не стоит и надеяться, при этом важно остерегаться подделок. Есть также не самые передовые производители автозапчастей, но также выпускающие качественную продукцию по средней цене

Есть также не самые передовые производители автозапчастей, но также выпускающие качественную продукцию по средней цене

Озадачившись вопросом, как правильно выбрать поршневые кольца, стоит обращать внимание не только на их диаметр, но и ознакомиться с ассортиментом материалов, из которых изготавливаются детали. От свойств материала зависят такие характеристики элементов, как долговечность и показатели производительности, ведь детали вынуждены работать в экстремальных условиях

Так, при выборе первого компрессионного кольца важно учитывать особенности его работы в условиях масляного голодания, сопровождающегося повышенной температурой. К ним предъявляются высокие требования по термо- и износостойкости, чаще всего материалом служит чугун с молибденовым покрытием

При изготовлении поршневых колец применяются:

- Чугун. Состав материала позволяет хорошо сдерживать масло, что продлевает срок службы элемента.

- Пластичный чугун имеет те же базовые свойства сплава, а также отличается возможностью упругой деформации, что значительно облегчает монтаж.

- Хром. Покрытие хромом чугунных изделий обеспечивает термостойкость и противоизносные качества.

- Легированная сталь стала применяться сравнительно недавно, она покрывается пористым хромом или оловом, что обеспечивает лучшее сопротивление высоким температурам, чем у чугуна.

- Молибден. Чугун, покрытый молибденом, применяется на сегодняшний день чаще благодаря возможности увеличения ресурса и рабочих характеристик деталей.

Верхнее кольцо, которое отвечает за регулирование подачи масла, покрывают хромом, оловом или нитридами при помощи плазменного напыления. Также может использоваться керамическое покрытие, наносящееся методом вакуумного нанесения. На качестве материала лучше не экономить, поскольку низкосортные изделия «горят на работе» с высокой скоростью, так что автовладельцу придётся с регулярной периодичностью заниматься заменой элементов. Чтобы обезопасить себя от подделки, лучше приобретать изделия в специализированных центрах или у надёжных дилеров.

Поршневые кольца

Поршневые кольца — кольца незамкнутого типа, которые устанавливаются с минимальным зазором в специальных канавках, выполненных на внешней поверхности поршня. Поршневые кольца являются уплотнительным элементом ЦПГ, посредством которого удается добиться необходимой герметизации камеры сгорания в устройстве поршневых двигателей.

Поршневые кольца бывают двух типов:

- компрессионные поршневые кольца;

- маслосъемные поршневые кольца;

Современные бензиновые и дизельные двигатели обычно имеют 3 кольца:

- первое (верхнее) компрессионное кольцо;

- второе (нижнее) компрессионное кольцо;

- маслосъемное кольцо;

Высокофорсированные бензиновые агрегаты могут иметь только 1 компрессионное кольцо, в то время как на поршне дизельного мотора могут быть установлены 3 компрессионных кольца.

- Применение компрессионного поршневого кольца позволяет реализовать скользящее герметичное соединение и создать эффективное уплотнение лабиринтного типа между поршнем и стенками цилиндра.

Благодаря использованию компрессионных поршневых колец удается избежать прорыва отработавших газов из камеры сгорания в избыточном количестве. Допустимым количеством прорывающихся газов на ДВС с исправной ЦПГ считается показатель до 1%.

Благодаря использованию компрессионных поршневых колец удается избежать прорыва отработавших газов из камеры сгорания в избыточном количестве. Допустимым количеством прорывающихся газов на ДВС с исправной ЦПГ считается показатель до 1%. - Поршневые кольца дополнительно отвечают за регулирование количества моторного масла, которое остается на стенках цилиндров для смазывания самих колец и поршней, и препятствуют попаданию смазки в камеру сгорания. Указанную функцию выполняет маслосъемное, а также частично второе компрессионное кольцо.

- Еще одной функцией поршневых колец является охлаждение поршней, которое обеспечивается благодаря отводу тепла от поршня путем передачи избытков нагрева на стенки цилиндров.

Кольца в цилиндрах двигателя работают в крайне тяжелых условиях, так как постоянно испытывают серьезные механические и тепловые нагрузки. По этой причине к материалу изготовления, конструкции поршневых колец и способу их крепления на поршне выдвигаются особые требования. Поршневые кольца изготавливаются из чугуна или упругой легированной стали. Для улучшенной износостойкости на поверхность компрессионного кольца в процессе производства наносят дополнительное покрытие. Материалом такого покрытия выступает хром или молибден.

Поршневые кольца изготавливаются из чугуна или упругой легированной стали. Для улучшенной износостойкости на поверхность компрессионного кольца в процессе производства наносят дополнительное покрытие. Материалом такого покрытия выступает хром или молибден.

Поршневые кольца имеют специальный замок. Замок поршневого кольца фактически представляет собой разрез. Благодаря такому замку упругое кольцо способно разжиматься и сжиматься подобно пружине.

Другими словами, поршневое кольцо представляет собой не окружность, а имеет дугообразную форму с зазором между концами в области разреза. После того, как поршневое кольцо устанавливается в цилиндр, происходит его сжатие. Зазор в области замка уменьшается до показателя 0.1- 0.5 мм, который определен конструкцией двигателя. При этом величина разреза не позволяет поршневому кольцу срываться с посадочного места на поршне.

Величина зазора поршневых колец для каждой модели двигателя является строго определенным параметром. Увеличение зазора поршневых колец приводит к разгерметизации и прорыву газов из камеры сгорания. Результатом становится потеря мощности двигателя. Уменьшение зазора поршневого кольца может привести к заклиниванию кольца в цилиндре двигателя после теплового расширения.

Результатом становится потеря мощности двигателя. Уменьшение зазора поршневого кольца может привести к заклиниванию кольца в цилиндре двигателя после теплового расширения.

Заклинивание поршневых колец вызывает поломку самих колец, образование задиров на зеркале цилиндров и другие повреждения. Также некоторые производители предлагают специальные поршневые кольца без зазоров.

Маслосъемные кольца устанавливаются под компрессионными, отличаются более сложной конструкцией. Маслосъемное кольцо имеет форму короба с двумя гранями, а также внутренние щели. Грани выполняют функцию скребка, посредством которого лишнее масло удаляется со стенок цилиндра. Через щели маслосъемного кольца смазка отводится к поршневым дренажным отверстиям.

Среди наиболее распространенных неисправностей отмечается износ, разрушение и потеря подвижности поршневых колец. К ускоренному износу и разрушению часто приводит детонация и перегрев двигателя, потеря подвижности возникает в результате закоксовки поршневых колец. Подобная неисправность также называется залеганием поршневых колец, при этом первыми обычно залегают маслосъемные кольца.

Подобная неисправность также называется залеганием поршневых колец, при этом первыми обычно залегают маслосъемные кольца.

Поршневые кольца: что это и сколько их

Совокупно с поставленными требованиями справляются два вида поршневых колец: компрессионные и маслосъемные. На каждое из них возлагаются свои задачи, отчего конструкции в корне отличны друг от друга. Но есть одна особенность, объединяющая двигатели внутреннего сгорания всех семейств – схема и количество используемых колечек.

Схема «стандарт» — это три уплотнителя: компрессионное кольцо №1, комбинированное компрессинно-скребковое кольцо №2 и маслосъемное колечко. Отсчет идет от днища поршня (самой верхней его точки).

- Компрессионное кольцо №1. Препятствует прорыву отработанных газов в картер двигателя и отводит до 55% тепла от поршня в стенки цилиндра.

- Компрессионно-скребковое кольцо №2. Оказывает помощь первому компрессионному кольцу, отводя около 30% тепла и блокируя доступ горячим газам в картер, и маслосъемному колечку, соскребая часть слоя масла со стенок цилиндров.

- Маслосъёмные кольцо. Выполняет исключительно роль удаления лишнего масла со стенок цилиндра. Конфигурация, как правило, двухрядная, а разновидностей конструкций не счесть.

Установка поршневого пальца

Установка фиксированного поршневого пальца

Для установки фиксированного пальца шатун необходимо нагреть в муфельной электрической печи до температуры 240? С. (При отсутствии муфельной печи шатун часто нагревают на простой электрической плитке). Шатун быстро охлаждается, а палец необходимо в осевом направлении устанавливать очень точно, поэтому делайте это только с применением специального приспособления. Необходимо помнить, что для каждого диаметра поршня существует своё приспособление, хотя все они похожи друг на друга, некоторые размеры приспособлений отличаются, но на глаз это не видно. Установите палец на приспособление

Принимая все меры предосторожности, извлеките нагретый шатун из муфельной печи шатун и быстро закрепите его в тисках. При помощи специального приспособления вставьте палец в поршень и шатун, строго выполняя указания Руководства по ремонту

При помощи специального приспособления вставьте палец в поршень и шатун, строго выполняя указания Руководства по ремонту

Делать всё необходимо быстро, поскольку шатун очень быстро остывает. А после того как шатун остынет, изменить положение пальца не получится.

- Рукоятка приспособления

- Центрирующий фланец пальца

- Устанавливаемый палец

- Направляющая втулка

- Колпачковая гайка

Специальное приспособление для установки поршневого пальца автомобиля ВАЗ.

Установка плавающего поршневого пальца

Для обеспечения необходимого зазора (натяга) в соединении с пальцем, поршни в зависимости от диаметра отверстия под поршневой палец и пальцы в зависимости от наружного диаметра обычно делятся на несколько размерных групп (классов). Группа поршня и пальца обычно отмечаются цветной меткой на внутренней стороне днища или на бобышке поршня. На поршневом пальце цветовая метка обычно наносится на торцевую поверхность. Если поршневой палец устанавливается в отверстие поршня с натягом. Сначала проверяется зазор в соединении поршневого пальца и шатуна. При комнатной температуре (20? С) смазанный моторным маслом палец должен входить во втулку верхней головки шатуны под усилием большого пальца. Проверив цветовые метки на поршне и пальце, нагреваем поршень в ванне с горячей водой, в которой поддерживается температура 60? ? 85? С. Смазанный моторным маслом палец должен легко входить в отверстие поршня. После остывания палец должен быть неподвижным или вращаться с усилием в бобышке поршня, но легко вращаться во втулке верхней головки шатуна. Некоторые производители рекомендуют снимать и устанавливать поршневой палец при помощи специального приспособления.

Сначала проверяется зазор в соединении поршневого пальца и шатуна. При комнатной температуре (20? С) смазанный моторным маслом палец должен входить во втулку верхней головки шатуны под усилием большого пальца. Проверив цветовые метки на поршне и пальце, нагреваем поршень в ванне с горячей водой, в которой поддерживается температура 60? ? 85? С. Смазанный моторным маслом палец должен легко входить в отверстие поршня. После остывания палец должен быть неподвижным или вращаться с усилием в бобышке поршня, но легко вращаться во втулке верхней головки шатуна. Некоторые производители рекомендуют снимать и устанавливать поршневой палец при помощи специального приспособления.

Иногда поршневой палец устанавливается с установленным зазором и во втулку верхней головки шатуна и в отверстия бобышек поршня. В этом случае нагревать поршень нет необходимости, и палец легко вращается при комнатной температуре и в верхней головке шатуна и в бобышках поршня. Всегда применяйте только новые стопорные кольца поршневого пальца и устанавливайте стопорные кольца в строгом соответствии с руководством по ремонту. Направление зазоров стопорных колец, чаще всего, должны быть направлены в сторону нижней части поршня. Ремонтный комплект, состоящий из поршня, подобранного к поршню поршневого пальца и плоских стопорных колец.

Направление зазоров стопорных колец, чаще всего, должны быть направлены в сторону нижней части поршня. Ремонтный комплект, состоящий из поршня, подобранного к поршню поршневого пальца и плоских стопорных колец.

Ремонтный комплект, состоящий из поршней, поршневых пальцев, поршневых колец и круглых стопорных колец.

Плоские стопорные кольца поршневого пальца

Плавающий поршневой палец с комплектом круглых стопорных колец

В любом случае перед установкой поршневого пальца внимательно ознакомьтесь с руководством по ремонту ремонтируемого автомобиля. Смазка поршневого пальца Работающий под большой механической и термической нагрузкой поршневой палец должен получать необходимую смазку. Плавающий поршневой палец в соединении с поршневой головкой шатуна смазывается через отверстие в головке шатуна и бронзовой втулке. Масло в это отверстие поступает из внутренней полости поршня, куда оно вбрызгивается масляной форсункой или поступает через отверстия в поршне от маслосъёмных колец.

Кольца поршневой — что это, зачем они нужны и как работают?

— специально изготовленные металлические детали в форме окружности, которые одеваются на поршень, а цель поршневых колец — придание необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром. Поршневые кольца, как правило, изготавливаются из такого сплава чугуна, который позволяет им быть упругими и в то же время пластичными, а также служить хорошими теплопроводниками.

Кольца одеваются на поршень в специально проделанный в нём паз. Сами кольца представляют собой незамкнутую окружность, что позволяет их одевать и снимать с поршня, не ломая их.

Почти во всех двигателях установлены 2 типа поршневых колец в зависимости от функции, которую они выполняют:

- Компрессионные кольца поршневой вставляются в специальные пазы в верхней части поршня. Их, как правило, насчитывается от 3 до 7 на одном поршне. Эти кольца главным образом служат для уплотнения между стенками цилиндра и поршнем и предотвращают проникновение смеси топлива и воздуха в такте сгорания в картер двигателя.

Кроме того, ещё одна роль компрессионных колец поршневой заключается в передаче тепла от поршня к гильзе цилиндра, а также поглощения части поршневых колебаний из-за боковой тяги.

Кроме того, ещё одна роль компрессионных колец поршневой заключается в передаче тепла от поршня к гильзе цилиндра, а также поглощения части поршневых колебаний из-за боковой тяги. - Маслосъёмные кольца — это немного другие кольца поршневой, которые находятся ниже компрессионных колец. Маслосъёмные кольца обеспечивают идеальное смазывание стенки цилиндра, снимая бóльшую часть масла с поверхности гильзы в то время, когда поршень движется вниз. Это делается для того, чтобы свести к минимуму попадание масла в камеру сгорания и, как следствие, его расход.

Кольца поршневой группы очень упругие. Они самостоятельно регулируют свой диаметр, прижимаясь к цилиндру и в то же время оставаясь в своих пазах. Они также сводят к минимуму площадь контакта между поршнем и цилиндром и, таким образом, значительно уменьшают трение, которое в противном случае привело бы к износу поршневой и снижению КПД работы двигателя за счёт большого сопротивления, создаваемого эти трением.

Зачем нужны поршневые кольца?

Кольца поршневой позволяют использовать в поршнях очень лёгкие материалы, такие как алюминий, потому что среди требований к материалу поршней отпадает стойкость к трению, ведь его выполняют кольцо.

Только представьте, если бы у Вашего автомобиля в моторе не было бы колец, и поршень бы тёрся напрямую о стенки цилиндра. Что бы было тогда? Ну, во-первых, поршень должен бы был иметь тот же размер, что и цилиндры. Но тут нас ждала бы большая проблема: при нагреве поршень расширяется в диаметре, и, таким образом, он мог бы застрять в цилиндре, что привело бы к дорогостоящему ремонту. Во-вторых, такой поршень очень быстро бы вызывал всё больше и больше потери компрессии за счёт быстрого износа. Именно поэтому кольца поршневой выполняют такую важную роль.

Процесс монтажа кольца на поршень

Подводя итог, отметим, что кольца в двигателе выполняют 4 главные функции:

- Компрессия. Поршневые кольца поддерживают изоляцию камеры сгорания от картерного пространства, что позволяет проводить более эффективное сжатие топлива в камере.

Т.е. газообразные продукты сгорания, возникающие в момент зажигания, не проходят сквозь цели между поршнем и цилиндром, потому что от возникновения таких щелей защищает кольцо.

Т.е. газообразные продукты сгорания, возникающие в момент зажигания, не проходят сквозь цели между поршнем и цилиндром, потому что от возникновения таких щелей защищает кольцо. - Экономия расхода масла. Маслосъёмные кольца снимают часть масла со стенок цилиндра во время работы мотора, благодаря чему компрессионные кольца отлично смазывают, и в то же время излишки масла не попадают в камеры сгорания.

- Теплообмен. Поршневые кольца передают тепло от поршня к цилиндру. Когда топливно-воздушная смесь возгорается в камер сгорания, температура внутри неё достигает приблизительно 300 °С. Если тепло будет накапливаться внутри поршня, двигатель может быть повреждён.

- Погашение горизонтальных колебаний поршня. Плотно прижимаясь к стенкам цилиндра, кольца поршневой не дают поршню «гулять» в горизонтальных направлениях, что предотвращает износ поршневой группы мотора.

Компрессор поршневые,изготовление колец — Справочник химика 21

В дальнейшем чугунные кольца II и III ступеней компрессора были заменены текстолитовыми. Технология изготовления текстолитовых поршневых колец намного проще технологии изготовления чугунных колец. Перед установкой текстолитовые кольца в течение 20 ч выдерживали в масляной ванне при температуре 80— 90°С. Для поршневых колец использовали текстолит марки ПТ. Текстолитовые поршневые кольца подтвердили хорошую работоспособность в условиях влажной среды. На протяжении 2000 ч работы не было ни одной [c.222]

Технология изготовления текстолитовых поршневых колец намного проще технологии изготовления чугунных колец. Перед установкой текстолитовые кольца в течение 20 ч выдерживали в масляной ванне при температуре 80— 90°С. Для поршневых колец использовали текстолит марки ПТ. Текстолитовые поршневые кольца подтвердили хорошую работоспособность в условиях влажной среды. На протяжении 2000 ч работы не было ни одной [c.222]

Поршневые кольца имеют прорезь, называемую замком. Различают следующие конструкции поршневого замка внахлестку, косой, прямой (рис. 28,а). Лучшие кольца с замками внахлестку, но изготовление их дороже. Чаще всего применяют косые замки, которые также обеспечивают надежную плотность. В горизонтальных компрессорах применяют только уплотнительные кольца. В вертикальных компрессорах уплотнительные кольца располагают в верхних канавках поршня, а в нижней канавке или непосредственно за уплотнительными кольцами ставят маслосбрасывающее кольцо.

Оно отличается от уплотнительного тем, что на наружной поверхности кольца имеется скос, образующий конусную поверх- [c.69]

Оно отличается от уплотнительного тем, что на наружной поверхности кольца имеется скос, образующий конусную поверх- [c.69]Ремонт поршневых колец. Поршневые кольца служат для уплотнения зазора между поршнем и цилиндром, работают при высоких температуре и давлении в условиях трения. Износ поршневых колец приводит к снижению производительности, а замена их увеличивает простои оборудования в ремонте. Поршневые кольца компрессоров низкого давления при соблюдении правил эксплуатации могут работать без замены десятки лет, а при давлениях нагнетания выше 15 МПа их приходится менять через 3—6 мес Длительность работы поршневых колец зависит от выбора материала, технологии изготовления и качества подгонки. Основные факторы, определяющие работу поршневых колец,— плотность прилегания к зеркалу ци- [c.205]

Специалистам Мелитопольского компрессорного завода удалось создать поршневые кольца из нового материала, изготовленного на основе капрона. Компрессоры с такими кольцами проработали непрерывно в течение 13 тыс. ч ни кольца, ни цилиндры не имели значительных износов. Цикл изготовления новых колец в 10 раз короче, чем чугунных. [c.128]

ч ни кольца, ни цилиндры не имели значительных износов. Цикл изготовления новых колец в 10 раз короче, чем чугунных. [c.128]

На отечественном кислородном компрессоре ЗРК 10/30 двойного действия производительностью по нагнетанию 600 м ч эксплуатировались поршни 1 и II ступеней с манжетами, изготовленными из фибры (рис. 60, а). Небольшой срок службы фибровых манжет привел к изменению конструкции поршня и к замене фибровых манжет на фторопластовые поршневые кольца (рис. 60, б). Направляющие кольца этого компрессора сделаны [c.123]

Для уплотнения штоков поршневых насосов и компрессоров, а также запорной и регулирующей арматуры применяют сальниковые уплотнения. Этот тип уплотнения представляет собой кольца различной конфигурации, изготовленные из эластичных прочных материалов, стойких к истиранию, -резины, асбестового волокна, фольги, фторопластовых композиций, полиэтилена, полипропилена. Широко распространена сальниковая набивка из сухого асбеста (АС) в виде шнура, пропитанного антифрикционным составом. Размер шнура круглого или квадратного диаметр (сторона квадрата) 8, 10,13,16,19,22,25,28,32,35,38,42,45 и 50 мм. [c.131]

Размер шнура круглого или квадратного диаметр (сторона квадрата) 8, 10,13,16,19,22,25,28,32,35,38,42,45 и 50 мм. [c.131]

При сильном износе цилиндров компрессора можно расточить чугунную гильзу, запрессованную в корпус цилиндра, или заменить гильзу целиком. После расточки гильзы должны быть заменены наборные поршни и поршневые кольца, изготовление которых представляет собой значительные трудности. Так как цилиндры растачивают ие чаще одного раза в 10 лет, следует счн-19 [c.291]

Промышленность поставляет предприятиям, эксплуатирующим компрессоры, поршневые кольца только с нормальными размерами (для машин новых марок). Поэтому большинство предприятий, имеющих компрессорное хозяйство, обеспечивает себя поршневыми кольцами, изготовленными в своих же мастерских. [c.232]

Компрессоры без смазки цилиндров с поршневыми кольцами, изготовленными из самосмазывающихся материалов, могут быть и бескрейцкопфными, но с сухим картером, составным коленчатым валом и подшипниками качения, заполненными консистентной смазкой, или с подшипниками, выполненными с применением самосмазывающихся материалов. [c.655]

[c.655]

Наиболее распространенной формой такого уплотнения яв- ляются поршневые кольца компрессоров, насосов, двигателей внутреннего сгорания, изготовленные обычно из серого чугуна различных марок. Для возможности сборки и большей податливости кольца делают разрезными, а для обеспечения более плотного прилегания — несколько большего диаметра, чем внутренний диаметр цилиндра. Для уменьшения утечки замки колец располагают так, чтобы они находились на диаметрально противоположных сторонах поршня, и закрепляют их фиксирующим устройством. Герметичность уплотнения повышается также пленкой масла, вводимого для смазки. [c.372]

Во время ремонта компрессоров или двигателей внутреннего сгорания поршневые кольца нередко изготовляют в механических мастерских КС. Это объясняется тем, что размер колец определяется величиной износа каждого цилиндра и поршня в отдельности. Наиболее распространенный материал для изготовления поршневых колец — чугун СЧ 18—36 и СЧ 24—44 с содержанием фосфора в пределах 0,3—0,5% и серы — не более 0,12%. Структура отливки должна быть перлитной с мелким завихрением или чешуйчатым и равномерно распределенным графитом. Излом отливки должен иметь однородное мелкозернистое строение с матовым оттенком. [c.237]

Структура отливки должна быть перлитной с мелким завихрением или чешуйчатым и равномерно распределенным графитом. Излом отливки должен иметь однородное мелкозернистое строение с матовым оттенком. [c.237]

Различают следующие конструкции поршневого замка внахлестку, косой, прямой. Лучшими являются кольца с замками внахлестку (рис. 30), но они дороже в изготовлении. Чаще всего применяют косые замки, которые также обеспечивают надежную плотность. В горизонтальных компрессорах применяют только уплотнительные кольца. В вертикальных компрессорах уплотнительные кольца располагают в верхних канавках поршня, а в нижней- канавке ставят маслосбрасывающее кольцо. Последние [c.55]

Из полученной маслоты на токарном станке производят нарезку эллиптических колец и обработку их боковых поверхностей до размера высоты кольца. Из середины одной из длинных сторон каждого кольца производят вырез части кольца, равный размеру А. Для компрессоров с диаметром цилиндра до 250 мм чаще изготовляют поршневые кольца с более простым, косым замком, вырезанным под углом 45° (фиг. 271, а) более надежным, хотя и более сложным в изготовлении является замок внахлестку (фиг. 271, б), который обычно выполняют у колец для компрессоров с диаметром цилиндра свыше 250 мм. Для проведения механической обработки кольца по нескольку штук затягивают в ленточный хомут до соединения стыков замка, в результате чего они принимают цилиндрическую форму. После установки на токарном станке хомут снимают. [c.574]

271, а) более надежным, хотя и более сложным в изготовлении является замок внахлестку (фиг. 271, б), который обычно выполняют у колец для компрессоров с диаметром цилиндра свыше 250 мм. Для проведения механической обработки кольца по нескольку штук затягивают в ленточный хомут до соединения стыков замка, в результате чего они принимают цилиндрическую форму. После установки на токарном станке хомут снимают. [c.574]

Из полученной маслоты на токарном станке производят нарезку эллиптических колец и обработку их боковых поверхностей до размера высоты кольца. Из середины одной из длинных сторон каждого кольца производят вырез части кольца, равный размеру А. Для компрессоров с диаметром цилиндра до 250 мм чаще изготовляют поршневые кольца с более простым косым замком, вырезанным под углом 45° (см. рис. XV. 17, а) более надежным, хотя и более сложным в изготовлении, является замок внахлестку (см. рис., XV. 17, в), который обычно выполняют у колец для компрессоров с диаметром цилиндра свыше 250 мм. Для проведения механической обработки колец их по нескольку штук затягивают в ленточный хомут до соединения стыков замка, в результате чего они принимают цилиндрическую форму. После установки на токарном станке хомут снимают, а кольца протачивают по наружному и внутреннему диаметру. Обработка колец заканчивается опиливанием стыков для образования в замке рабочего зазора с. [c.631]

Для проведения механической обработки колец их по нескольку штук затягивают в ленточный хомут до соединения стыков замка, в результате чего они принимают цилиндрическую форму. После установки на токарном станке хомут снимают, а кольца протачивают по наружному и внутреннему диаметру. Обработка колец заканчивается опиливанием стыков для образования в замке рабочего зазора с. [c.631]

Износ поршневых колец, работающих в условиях бедной смазки, значителен. Были проведены наблюдения за износом колец для определения максимального срока работы поршневого уплотнения. Установлено, что при смазке эмульсией, представляющей собой раствор 70 г калийного мыла в 100 л дистиллированной воды, время непрерывной работы поршневых колец, изготовленных из латуни и бронзы, составляет примерно 7000—8000 час. Наблюдениями за работой компрессора установлено, что производительность машины существенно не менялась по мере износа колец первой ступени до тех пор, пока не образовывался просвет между кромками замка и кольцо полностью не теряло начальную упругую силу. [c.272]

[c.272]

Разрабатывая автоматизированный технологический процесс сборки, следует не просто подобрать или спроектировать автоматические машины для выполнения отдельных операций сборки изделия в действующем производстве, но и критически пересмотреть технологию и само изделие с целью повышения его технологичности. Иногда изготовление отдельных несложных деталей выгоднее осуществлять непосредственно в процессе сборки, чем применять сложные и ненадежные устройства для ориентации и поштучной подачи на рабочую позицию. Например, при сборке шатунно-порш-невой группы поршневых компрессоров стопорные кольца, фиксирующие палец в гнезде головки поршня, изготовляют заранее и затем подают на сборку. Вставка этих колец в канавки поршня вручную затруднена, так как кольца маленькие, упругие и плохо подчиняются действиям сборщика. [c.78]

Смещение оси одного из цилиндров по отношению к оси остальных цилиндров в одном ряду многоступенчатого компрессора произошло при изготовлении компрессора. Наличие такого дефекта приводит к одностороннему износу цилиндров и поршневых колец. Цилиндр становится эллипсным и поршневые кольца не дают хорошего уплотнения, появляются большие про-98 [c.98]

Наличие такого дефекта приводит к одностороннему износу цилиндров и поршневых колец. Цилиндр становится эллипсным и поршневые кольца не дают хорошего уплотнения, появляются большие про-98 [c.98]

В химическом машиностроении чугуны повышенной прочности используются для изготовления деталей компрессоров и насосов цилиндры, рамы, поршневые кольца, трубы и фитинги для перекачки нефти, чугунные формы для производства шин и т. д. [c.286]

Нарушение нормального распределения давления по ступеням, которое является следствием пропуска газа всасывающими и нагнетательными клапанами, а также поршневыми кольцами приводит к снижению производительности компрессора. Дефекты в изготовлении, монтаже, а также несоблюдение норм эксплуатации и погрешности при ре.монте влияют на герметичность клапанов и поршневых колец. [c.17]

Наибольшее распространение получили чугунные поршневые кольца. При высоких давлениях в цилиндре используют стальные и бронзовые уплотняющие кольца, комбинированные из чугуна и бронзы (рис. 10, б), чугунные с антифрикционными набивками в канавках на кольцах, текстолитовые, капроновые, хромированные стальные и чугунные и др. В компрессорах, работающих без смазывания цилиндров, применяют поршневые кольца, изготовленные из композиций на основе фторопласта. Конструкция таких колец аналогична показанным на рис. 10, а. [c.17]

10, б), чугунные с антифрикционными набивками в канавках на кольцах, текстолитовые, капроновые, хромированные стальные и чугунные и др. В компрессорах, работающих без смазывания цилиндров, применяют поршневые кольца, изготовленные из композиций на основе фторопласта. Конструкция таких колец аналогична показанным на рис. 10, а. [c.17]

В конструкциях компрессоров широко применяется принцип унификации. Компрессоры близкой производительности объединены в ряды с одинаковыми диаметром цилиндра и ходом поршня. Различную производительность получают, изменяя число цилиндров. Шатунно-поршневая, клапанная и цилиндровая группы, а также целый ряд других узлов и деталей в таких машинах унифицированы. Встречаются компрессоры, у которых изменен только ход поршня или частота вращения вала. Кроме того, проводится унификация по некоторым ответственным и быстроизнашиваемым деталям как между рядами, так и с автомобильными и тракторными двигателями. К таким унифицированным деталям относятся элементы клапанов, фильтры, поршневые кольца, пальцы, шатунные втулки и вкладыши. Унификация значительно упрощает и удешевляет как изготовление, так и эксплуатацию компрессоров. [c.39]

Унификация значительно упрощает и удешевляет как изготовление, так и эксплуатацию компрессоров. [c.39]

С течением времени в процессе работы поршневые кольца снашиваются и перестают создавать требуемую герметичность тогда их заменяют новыми. Так как правильность изготовления поршневых колец и их пригонка имеют большое значение в работе компрессора и с этим делом приходится сталкиваться довольно часто, ниже в главе Монтаж и капитальный ремонт компрессоров эти вопросы будут разобраны более подробно. Здесь же только отметим, что для полной непроницаемости поршня рабочая часть стенок цилиндра и наружные поверхности колец должны быть тщательно расточены и пришлифованы для плотного соприкосновения колец с телом поршня их надо еще притереть друг к другу. [c.161]

В то же время поршневое кольцо не должно быть намертво зажато в ручье поршня, в чем легко убедиться непосредственно надавливанием на кольцо. Неправильное изготовление, плохая подгонка и установка поршневых колец или их изношенность влекут за собой пропуск сжатого воздуха из одной полости цилиндра в другую, что снижает производительность компрессора. Кроме того, в компрессорах двойного действия сжатый воздух, проникая из про- [c.161]

Кроме того, в компрессорах двойного действия сжатый воздух, проникая из про- [c.161]

ПОЯВИЛИСЬ компрессоры без смазки цилиндров. В отечественных бессмазочных компрессорах используют поршневые кольца и уплотнения штоков (сальники), изготовленные из композиционных материалов на базе фторопласта, способных работать без смазки. Зарубежные фирмы выпускают компрессоры и с лабиринтными уплотнениями поршней (обычно на вертикальных цилиндрах). [c.27]