Устройство системы питания двигателей газовым топливом.

Система питания двигателя от газобаллонной установки

Устройство и работа газобаллонных установок

Газобаллонные установки характеризуются тем, что топливо при любом агрегатном состоянии вытекает из баллонов под значительным давлением. Поэтому в этих системах питания нет насосов, перекачивающих и подающих топливо, но введен редуктор, который позволяет снижать давление газа до рабочего, которое должно быть примерно равно атмосферному давлению или несколько превышать его.

При работе на сжатом газе исходное давление в баллонах составляет 20 МПа и более, поэтому эту систему питания оснащают баллонами высокого давления. По мере расхода газа давление в баллонах снижается.

При работе на сжиженном газе давление в баллоне не превышает 1,6…2,0 МПа. Баллоны этих установок относятся к баллонам низкого давления. Давление в них изменяется только в зависимости от состава газовой смеси и от температуры окружающей среды.

При любом количестве жидкого газа в баллоне давление в нем всегда будет равно давлению насыщенных паров топлива для условий окружающей среды. Давление насыщенных паров основных компонентов сжиженного нефтяного газа (СНГ) пропана и бутана при изменении температуры от -40 до +40 ˚С изменяется от 0,12 до 1,7 и от 0,18 до 0,39 соответственно.

В обоих случаях в системе предусматривается фильтр для улавливания твердых частичек (окалины и др.) и теплообменник, размещаемый отдельно или в общем корпусе с редуктором. Для сжиженного газа теплообменник служит испарителем на выходе из баллона, а для сжатого – подогревателем.

Подогреватель необходим в системе сжатого газа, так как резкое снижение давления в процессе его расширения на выходе из баллона приводит к значительному понижению температуры, и при наличии влаги в газе может привести к ее замерзанию и нарушению нормальной работы системы вследствие закупоривания магистральных трубок льдом.

Для подогрева сжатого газа обычно используют тепло отработавших газов, пропускаемых через теплообменное устройство, а для подогрева сжиженного газа чаще всего используют жидкость из системы охлаждения двигателя.

***

Устройство и работа газобаллонной установки

для сжатого газа

Принципиальная схема газобаллонной установки для работы на сжатом газе показана на рис. 1.

Установка для грузового автомобиля с пятью баллонами, сгруппированными в две секции I и II, размещаемыми обычно под платформой кузова. Каждая секция снабжена соединительной арматурой 2 с трубками 3 и расходным вентилем 4, что позволяет расходовать из них газ порознь и одновременно.

Из баллонов 1 по трубкам 3 и через расходные вентили 4 газ поступает в подогреватель  Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

При работающем двигателе газ засасывается в карбюратор-смеситель, причем на режиме холостого хода по трубке 21 он поступает непосредственно в задроссельное пространство и впускной трубопровод 15, который связан трубкой 14 с разгрузочным (пусковым) устройством редуктора.

Система снабжена двумя манометрами: высокого давления 23, включаемого до магистрального вентиля, и низкого 22, фиксирующего давление первой ступени редуктора. По показаниям первого манометра судят о количестве газа в баллонах, а по показаниям второго – о работе редуктора.

Так как автомобильные газобаллонные установки всегда предусматривают возможность питания двигателя и традиционным топливом, то и в рассматриваемой схеме обеспечено питание как газовым топливом, вводимым форсункой 20 в проставку 17, т. е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

***

Устройство и работа газобаллонной установки

для сжиженого газа

На рисунке 2 приведена схема газобаллонной установки грузового автомобиля ГАЗ-53-07, работающего на сжиженном газе.

Из баллона 7 через расходные вентили 6 (для паровой фазы) или

Далее газ в паровой фазе проходит через сетчатый фильтр 3 и двухступенчатый редуктор 2, откуда засасывается в газовый смеситель 15.

Пуск и прогрев двигателя осуществляется только на паровой фазе, которую отбирают из баллонов через вентиль 6.

Газовый баллон 7 емкостью 170 л размещается под грузовой платформой автомобиля. Заполняют его через вентиль 10 до уровня, фиксируемого с помощью контрольного вентиля 9, а текущий запас топлива оценивают по указателю уровня 11.

Баллон оснащен предохранительным клапаном 8, срабатывающим в случае превышения давления сверх допустимого, равного 1,6 МПа.

Магистральный вентиль 5 и контрольные манометры 13 и 14 размещают в кабине водителя на контрольном щитке.

Запас жидкого топлива рассчитывают на кратковременную работу двигателя и хранят в бензобаке 1, который используют в случае отказа газовой аппаратуры или для поездки до ближайшей заправочной газовой станции. С этой целью двигатель оснащают однокамерным карбюратором.

Таким образом, питание газового двигателя бензином может осуществляться с помощью обычного базового карбюратора-смесителя с газовой проставкой или отдельного карбюратора упрощенной конструкции.

***

Узлы и приборы газобаллонных установок

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Система питания с впрыском газа.

Система питания двигателя от газобаллонной установки

Система впрыска газа

Рассмотренная в предыдущих статьях конструкция системы питания двигателя на газообразном топливе является механической системой с вакуумным управлением и относится к первому поколению газобаллонных установок.

В последнее время газобаллонные установки получили широкое применение. На смену первому поколению пришло второе – механические системы с электронным управлением, в которых сохраняются те же схема установки газового оборудования и цепочка: заправочное устройство — баллонная арматура – газовый баллон – магистральный запорный клапан (вместо вентиля) – редуктор – газосмесительное устройство – система подогрева.

Однако подача газа в системах второго поколения регулируется электронным блоком управления (ЭБУ), который обеспечивает стехиометрический состав смеси на всех режимах работы двигателя и, кроме того, автоматически закрывает запорные клапаны в случае аварийного повреждения газовой магистрали или при остановке двигателя.

Исполнительным элементом по регулированию подачи газа является электрический дозатор газа – устройство, работающее по принципу шагового электродвигателя. Изменение положения его поршня по сигналу ЭБУ обеспечивает оптимальный состав газовоздушной смеси, подаваемой в цилиндры двигателя.

Системы питания двигателя второго поколения могут устанавливаться и на автомобилях, оборудованных системами впрыска бензина. В этом случае при переходе на газ отключается электрический топливный насос (в системах с механическими форсунками). При этом они замещаются эмуляторами – устройствами, эмитирующими работу форсунок.

Необходимость применения эмуляторов обусловлена тем, что электронный блок управления двигателем, не получая информацию о срабатывании форсунок, отключает всю систему, в том числе и систему зажигания, предполагая, что произошло повреждение в электрической цепи.

Датчик расхода воздуха защищают «хлопушкой» — устройством, предотвращающим повреждение датчика и воздушного фильтра при возможной обратной вспышке газа из впускной трубы. Дополнительно устанавливают датчики количества газа, поступающего в двигатель, и газосмесительное устройство, которое устанавливают на дроссельный узел.

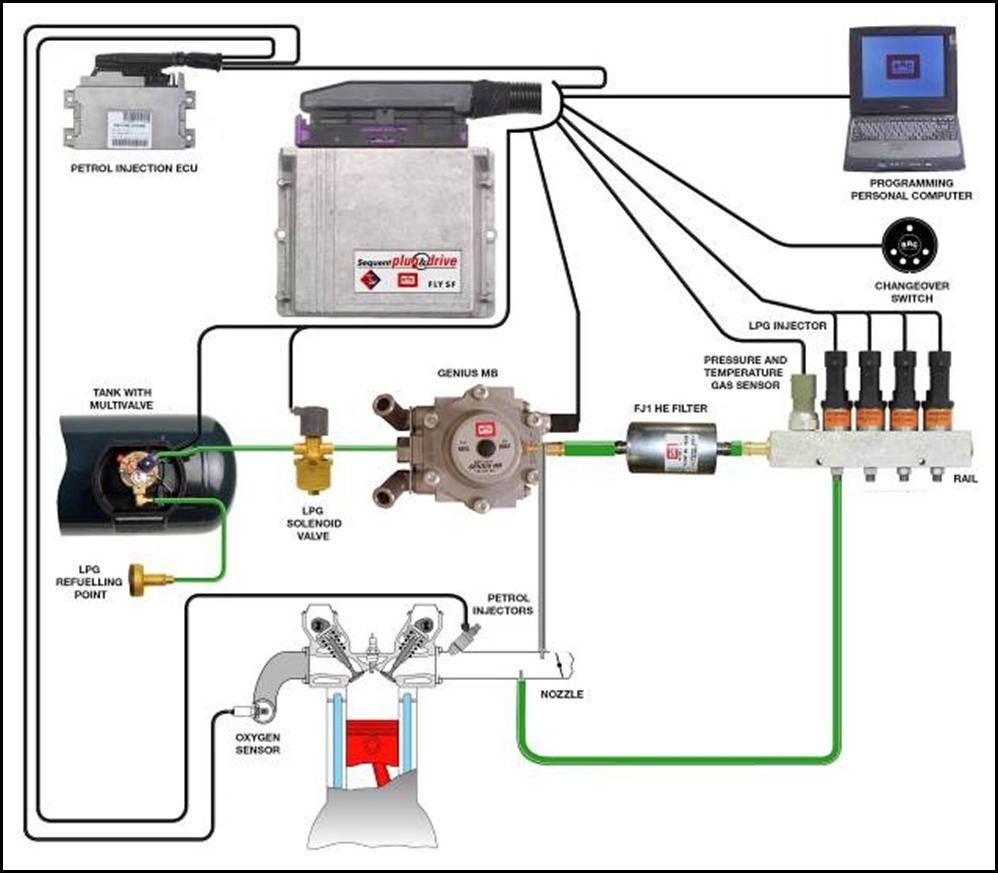

На рис. 1 показана схема установки на автомобиль газовой аппаратуры Landi Renzo производимой в Италии.

Электронный блок управления выполняет те же функции, что и ЭБУ в системе впрыска бензина, и, кроме того, имитирует нормальный сигнал датчика кислорода, предназначенного для работы на газе. Он же обеспечивает пуск двигателя только на бензине, автоматически отключая подачу газа, а также дает возможность с помощью переключателя 2 в любой момент перейти на желаемый вид топлива без остановки двигателя.

К третьему поколению газобаллонных установок можно отнести систему впрыска газа. Одним из вариантов данной системы является система IGS, показанная на рис. 2. Она отличается пониженным расходом газа по сравнению с системами предыдущих поколений.

2. Она отличается пониженным расходом газа по сравнению с системами предыдущих поколений.

Динамические характеристики автомобиля, оборудованного такой системой, при работе на газе максимально приближаются к параметрам автомобиля, работающего на бензине.

Электронный блок управления 2 корректирует подачу газа в цилиндры двигателя на основе анализа сигналов от датчиков кислорода, положения дроссельной заслонки, частоты вращения коленчатого вала и абсолютного значения давления во впускном трубопроводе.

Получив необходимую информацию, ЭБУ определяет позицию открытия дозирующего узла и положение находящегося в нем блокирующего клапана.

Дозирующий узел

Блокирующий клапан при торможении автомобиля двигателем прекращает подачу газа.

Распределитель 4 подает газ в каждый цилиндр двигателя через специальные форсунки, установленные во впускном трубопроводе вблизи впускных клапанов.

Редуктор-испаритель 5 оснащен датчиком температуры охлаждающей жидкости, определяющим момент переключения питания двигателя с бензина на газ.

После пуска двигателя на бензине, как только запрограммированная температура будет достигнута, ЭБУ переводит двигатель на питание газом.

***

Газ поступает из баллона в редуктор-испаритель 5, который устанавливает величину давления газа в зависимости от величины разрежения во впускном трубопроводе.

Далее газ поступает в дозирующий узел 3, который по сигналу электронного блока управления 2 мгновенно определяет и выдает необходимое для двигателя количество газа, поступающее затем к распределителю 4.

Распределитель не только разделяет поток газа по цилиндрам, но и поддерживает на постоянном уровне оптимальное давление на участке системы после дозирующего узла.

При увеличении нагрузки на двигатель редуктор увеличивает давление газа на входе в дозирующий узел, чтобы гарантированно обеспечить подачу требуемого на этом режиме газа, в то время как на выходе из дозатора давление остается неизменным.

Постоянно ведется поиск новых решений в совершенствовании газобаллонных установок для сжатого природного газа. Разработана новая газотопливная система «САГА-7» для автомобилей марки «ЗИЛ», особенностью которой являются облегченные баллоны повышенной прочности, имеющие металлический корпус, покрытый слоем стеклопластика.

Также разработано газотопливное оборудование для хранения и подачи сжиженного природного газа в теплообменник, где газ испаряется и далее через редуктор подается в цилиндры двигателя по обычной схеме.

Особенностью газотопливного оборудования автомобиля «Газель» является наличие сосуда с высокими вакуумно-телоизоляционными свойствами (рис. 3), позволяющими хранить метан при температуре -150 ˚С в жидком состоянии, что значительно уменьшает его объем.

Сосуд представляет собой своеобразный термос — двойной цилиндрический резервуар, изготовленный из нержавеющей стали. Внутренний сосуд рассчитан на избыточное давление (0,5 МПа).

Для поддержания требуемого разрежения в изоляционном пространстве между внутренним сосудом и наружным кожухом и обеспечения термоизоляции наружная поверхность внутреннего сосуда покрыта высокоэффективным адсорбирующим материалом (вакуумная рубашка), образующим слоистую термоизоляцию.

Сосуд закреплен в кожухе двумя цилиндрическими опорными втулками из стеклопластика.

В верхней полости внутреннего сосуда установлена ловушка, предотвращающая выброс жидкой фазы газа в дренажный трубопровод при движении автомобиля по неровной дороге.

На днище кожуха расположен вакуумный вентиль, с помощью которого можно создавать и долго поддерживать разрежение.

Вместимость газового сосуда 100 л.

Сосуд наполняют газом не более, чем на 90%. Запас газа в сосуде обеспечивает примерно такой же пробег автомобиля без дозаправки, как и на бензине.

Как уже упоминалось в предыдущих статьях, дизельные двигатели в настоящее время менее широко используются для работы на газовом топливе. Основная причина – высокая температура самовоспламенения нефтяного и природного газа по сравнению с дизельным топливом, поэтому для переоборудования дизеля для работы на газе необходимо решить проблему с воспламенением горючей смеси.

Решение этой проблемы возможно двумя путями – осуществлять впрыск газа совместно с небольшой «запальной» порцией дизельного топлива, либо оборудовать дизельный двигатель системой зажигания.

***

Особенности эксплуатации газобаллонных автомобилей

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Узлы и приборы газобаллонных установок.

Система питания двигателя от газобаллонной установки

Узлы и приборы газобаллонных установок

Газоподающая аппаратура

К газоподающей аппаратуре газобаллонной установки относятся следующие приборы и узлы:

- испаритель газа;

- подогреватель газа;

- газовый смеситель;

- фильтры газа;

- газовые редукторы;

- дозирующе-экономайзерное устройство.

***

Испаритель газа

Испаритель газа служит для преобразования сжиженного газа в паровую фазу (газообразное состояние). На рис. 1 показан испаритель, применяемый в отечественных газобаллонных установках грузовых автомобилей. Он состоит из двух частей, отлитых из алюминиевого сплава. Источником теплоты в этом испарителе служит жидкость из системы охлаждения двигателя.

Сжиженный газ проходит через теплообменник испарителя и превращается в газообразное состояние. Испаритель обеспечивает нормальную работу двигателя при температуре охлаждающей жидкости не менее 80 ˚С, поэтому для запуска и разогрева двигателя чаще всего прибегают к работе на традиционных видах топлива (бензине).

***

Подогреватель газа

Подогреватель газа служит для предварительного подогрева сжатого газа в целях исключения конденсации влаги в газопроводах и замерзании ее в зимнее время.

На отечественных грузовых автомобилях устанавливается подогреватель (рис. 2), в котором используется теплота отработавших газов.

Подогреватель состоит из корпуса 2, в котором размещен теплообменный змеевик 5. Подогреватель подключается к системе выпуска отработавших газов до глушителя. Отработавшие газы, проходя через корпус подогревателя, омывают змеевик, по которому проходит сжатый газ, и подогревают его.

Затем отработавшие газы, пройдя подогреватель, выбрасываются в окружающую среду, минуя глушитель, через приваренный выходной патрубок 6.

Интенсивность подогрева газа регулируется размером отверстия специальной дозирующей шайбы.

***

Фильтры газа

Фильтры служат для очистки газа от механических примесей.

Фильтры могут быть войлочными с кольцами и сетчатыми. Они устанавливаются в магистрали после испарителя. Сетчатый фильтр устанавливается, как правило, на газовом редукторе, а фильтр с войлочными кольцами объединяется с электромагнитным клапаном.

На автомобилях, работающих на сжатом газе, один фильтрующий элемент устанавливается на входе в редуктор высокого давления, другой – на линии низкого давления перед двухступенчатым редуктором.

Фильтр состоит из корпуса 2 (рис.3), стакана 4, войлочного фильтрующего элемента 3 и стяжного болта 5.

Электромагнитный клапан 1 находится нормально закрытом положении и при включении его в бортовую электросеть автомобиля (включение зажигания) открывается и пропускает газ в питающую газовую магистраль.

Газовые редукторы служат для понижения давления сжиженного или сжатого газа до давления, близкого к давлению окружающей среды (атмосферному).

Для газобаллонных установок сжиженного газа используют двухступенчатые редукторы низкого давления, а для установок сжатого газа дополнительно используют одноступенчатый редуктор высокого давления.

***

Двухступенчатый газовый редуктор

Двухступенчатый газовый редуктор (рис. 4) предназначен для всех отечественных грузовых газобаллонных автомобилей. Конструктивно с ним объединено дозирующее-экономайзерное устройство.

При неработающем двигателе электромагнитный клапан закрыт, и газ во входной штуцер 8 редуктора не поступает. В этом случае давление в полости Д, которая связана с окружающей средой, прогибает мембрану 11 вниз и через рычаг 10 открывает клапан 7 первой ступени редуктора.

В полости Б также давление, соответствующее давлению окружающей среды, поэтому мембрана 2 через пружину 5 и шток 4 перемещает рычаг 1 вверх и открывает клапан 12 второй ступени редуктора. Давление во всем редукторе соответствует давлению окружающей среды.

При включении зажигания и открытом магистральном вентиле газ через вход I, клапан 7 поступает в полости Г и В и воздействует на мембраны 11 и 2. Если двигатель не работает и потребления газа нет, то эти мембраны закрывают клапаны 12 и 7.

При пуске двигателя через выход II разрежение передается в полость Г, открывая клапан 7.

При малых нагрузках эта система поддерживает в полости В давление 50…100 кПа. По мере открытия дроссельных заслонок срабатывает клапан 13 экономайзера.

Разрежение передается на мембрану снизу, и пружина экономайзера прогибает мембрану вверх, открывая клапан и пропуская дополнительное количество газа на выход II.

***

Одноступенчатый редуктор высокого давления

Одноступенчатый газовый редуктор высокого давления (рис. 5) служит для снижения давления сжатого газа до 1,2 МПа.

Газ из баллона поступает в полость А редуктора через штуцер с накидной гайкой 15 и керамический фильтр 14 к клапану 12. На клапан давит сверху через толкатель 3 и мембрану пружина редуктора.

При давлении газа в полости Б меньше заданного пружина редуктора через толкатель опускает клапан 12, пропуская через образовавшуюся щель газ в полость Б. Газ при этом проходит дополнительный фильтр 11. При достижении заданного давления в полости Б мембрана 2 прогибается вверх, преодолевая усилие своей пружины, и клапан 12 под действием пружины 13 поднимается и закрывает проход газа.

Выходное давление регулируется рукояткой с винтом 4. Работа редуктора контролируется по манометру, принимающему сигнал от датчика высокого давления 1 и сигнализатора падения выходного давления 6 (аварийного датчика).

***

Газовый смеситель

Газовые смесители предназначены для приготовления горючей смеси и регулирования ее подачи в цилиндры двигателя в соответствии с режимами его работы. Их изготовляют в виде автономного прибора (в чисто газовом варианте) или совмещают с карбюратором.

В последнем случае прибор называется карбюратором-смесителем и отличается от обычного карбюратора наличием форсунки для ввода в него газа. При этом сохраняется способность работы двигателя на бензине без изменения динамических и экономических показателей.

Газовую форсунку размещают либо в проставке между корпусом дроссельных заслонок и диффузорами, либо вводят в диффузор сверху.

Смесители для газового варианта имеют простейшую конструкцию, схема соединения газовых каналов смесителя и редуктора показана на рис. 6.

Смесители не имеют ускорительных насосов, так как в отличие от бензина плотность нефтяного и природного газов мало отличается от плотности воздуха. Следовательно, при резком открытии дроссельных заслонок переобеднения горючей смеси не произойдет.

Основная подача газа осуществляется дозирующее-экономайзерным устройством 1 через канал 2, обратный клапан 6 и газовые форсунки 7, которые расположены в узком сечении диффузоров 8.

При работе двигателя на минимальной частоте вращения холостого хода обратный клапан 6 закрыт, отверстие прямоугольного сечения находится в зоне низкого разрежения, и газ поступает в задроссельное пространство через круглое отверстие 3. Количество поступающего газа регулируют винтом 11. Воздух в этом случае поступает через щели между дроссельными заслонками и стенками смесительных камер.

При открывании дроссельных заслонок 5 прямоугольные отверстия 4 переходят в зону высокого разрежения, через них начинает поступать газ, частота вращения коленчатого вала и мощность двигателя увеличиваются.

Общую подачу газа в систему холостого хода регулируют винтом 10.

С увеличением частоты вращения коленчатого вала двигателя увеличивается разрежение в диффузорах 8 и открывается обратный клапан 6, включающий основную подачу газа.

Газ в систему холостого хода подается по двум каналам: непосредственно из второй ступени редуктора по каналу 12 и из полости за дозирующим устройством по каналу 2.

Такая конструкция обеспечивает плавный переход с режима холостого хода на режим частичных нагрузок и отсутствие переобогащения горючей смеси на малых нагрузках.

***

Газовое оборудование и арматура

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Газ на автомобиль: особенности и поколения ГБО

Многие автолюбители, особенно в условиях постоянно растущих цен на топливо, принимают решение о переводе своего автомобиля с бензина на газ. Установка газобаллонного оборудования позволяет существенно экономить денежные средства тем водителям, которые активно эксплуатируют свой автомобиль и имеют солидные пробеги. О преимуществах и недостатках использования ГБО мы поговорим в отдельной статье, а сейчас давайте рассмотрим классификацию подобных решений и принцип работы такого оборудования.

Содержание статьи

Устройство газовой системы

Основные компоненты газовых систем:

- Редуктор-испаритель. Данное устройство реализует подогрев смеси пропан-бутана, отвечает за испарение и снижает давление до показателя, приближенного к атмосферному. Газовый редуктор отлично подходит для авто с небольшим рабочим объемом ДВС, так как это компактное решение не сложно разместить в подкапотном пространстве. Управление устройством может быть как вакуумным, так и электронным при помощи отдельного блока.

- Электромагнитный газовый клапан. Осуществляет перекрытие газовой магистрали, что необходимо во время простоя или после переключения работы двигателя на бензин. Имеет также фильтр, который производит очистку топливной смеси.

- Электромагнитный бензиновый клапан. В автомобилях с карбюратором прекращает подачу бензина тогда, когда мотор работает на газу. В авто с инжекторным впрыском такую функцию выполняет эмулятор форсунок.

- Переключатель между видами топлива. Устройство располагают в салоне автомобиля. Переключатели могут иметь различное исполнение, некоторые из них получают подсветку и шкалу-индикатор остатка газа в баллоне.

- Мультиклапан. Данное решение монтируют на горловину баллона. Устройство состоит из заправочного клапана и расходного клапана. Имеется также измеритель уровня газа и заборная трубка. Конструктивно устройство включает в себя еще один клапан (скоростной), который способен предотвратить утечку газа в случае аварийной поломки газовой магистрали.

- Венткоробка. Решение также устанавливается на горловине баллона. Внутри коробки размещают названный выше мультиклапан. Главной задачей венткоробки становится отвод паров газа наружу в случае его утечек из баллона в багажном отделении.

- Емкость для сжиженного газа (газовый баллон). Баллоны могут быть цилиндрическими и торроидальными. Вторые позволяют осуществить монтаж в нишу для запасного колеса. Баллоны заправляют не более чем на 80% от максимального объема, что делается согласно требованиям техники безопасности в процессе их эксплуатации.

Принцип работы

Стоит отметить, что питание газом и реализация всей системы ГБО ранних поколений заметно проще, чем устройство бензиновой системы подачи топлива. Для наглядности еще раз обратим Ваше внимание на сравнительно небольшой список основных элементов.

Перевод автомобиля на систему питания газом и соответствующее переоборудование выглядит следующим образом. В самом начале в багажнике, грузовом отсеке, на раме или под днищем транспортного средства устанавливают емкость для хранения газа (газовый баллон). В моторном отсеке размещают редуктор-испаритель и устройства, отвечающие за подачу газа в двигатель. Дополнительно устанавливают решения, позволяющие выполнять регулирование смеси.

Газом в баллоне выступает пропан-бутан, который является сжиженным нефтяным газом. Если давление находится на уровне атмосферного, тогда вещество пребывает в газообразном состоянии, но при относительно небольшом повышении давления с легкостью переходит в сжиженное состояние. Полученная жидкость склонна к испарению при бытовых температурах. По этой причине газ помещают в герметичные емкости (баллоны) под давлением от 2-16 атм, где он и хранится в виде жидкости.

Пары газа создают давление, благодаря чему из баллона они попадают в газовую магистраль, которая называется магистралью высокого давления. Расходуется газ из баллона благодаря его проходу через мультиклапан. Как уже говорилось выше, через этот клапан осуществляется также заправка газом. Для заправки используют дополнительное выносное устройство.

Газ в жидком состоянии движется по магистрали и попадает в газовый клапан, оборудованный фильтром. Фильтр предназначен для эффективной очистки газа от примесей и смолистых отложений. Устройство дополнительно отвечает за перекрытие подачи газа в момент выключения зажигания, а также при выборе режима работы мотора на бензине.

После фильтра очищенный сжиженный газ движется по газопроводу и оказывается в редукторе-испарителе. В этом устройстве его давление понижается до показателя, приблизительно равного 1 атм. Понижение давления ведет к тому, что жидкий газ начинает испаряться. При этом происходит активное охлаждение редуктора. По этой причине редуктор присоединяют к системе охлаждения мотора. Разогретая ОЖ, которая циркулирует в системе, предотвращает обмерзание редуктора, а также мембран в устройстве. Основной рекомендацией в холодное время года является предварительный запуск и прогрев мотора на бензине, а потом уже осуществляется перевод двигателя на газ. Это требование подразумевает выход ДВС на рабочую температуру с необходимым нагревом ОЖ.

Из редуктора газ, который уже имеет парообразное состояние, поступает в цилиндры двигателя. За его подачу отвечают дозирующие устройства. Примечательно то, что в устройстве газовой установки отсутствует элемент, который по своим функциям похож на бензонасос. Газ уже находится в баллоне под давлением и поступает в редуктор самостоятельно, а не принудительно. Это значительно упрощает систему ГБО. Способность газа при смене давления и температуры переходить из жидкостной фазы в паровую еще более сокращает число конструктивных элементов в цепи.

Смеситель в ГБО является устройством сложной формы, которое устанавливают перед дроссельной заслонкой. Главной задачей этого решения становится приготовление рабочей смеси газа и воздуха. Дозатор является устройством для регулировки. Перед редуктором устанавливается специальный электромагнитный клапан, который отключает подачу газа.

Переключатель выбора бензина или газа в салоне имеет три положения: «газ», «бензин» и нейтральное положение. Выбор режима перекрывает один или оба клапана. Когда зажигание выключается, тогда все клапаны находятся в закрытом состоянии. ГБО могут иметь также функцию отключения подачи газа в том случае, если отсутствует искра зажигания в ДВС.

Схема ГБО

- баллон (1)

- мультиклапан (2)

- газовая магистраль высокого давления (3)

- выносное заправочное устройство (4)

- газовый клапан (5)

- редуктор-испаритель (6)

- дозатор (7)

- смеситель воздуха и газа (8)

- бензиновый клапан (9)

- переключатель видов топлива (10)

По принципу подачи газа в двигатель ГБО условно принято делить на поколения. В качестве наглядного примера возьмем ранние системы и проследим за алгоритмом их работы. Нефтяной газ (пропан-бутан), который находится в сжиженном состоянии и под давлением, поступает из баллона (1). Газ идет по магистрали высокого давления (3). За контроль расхода газа отвечает мультиклапан (2). Посредством этого же клапана осуществляется заправка при помощи выносного заправочного устройства (4). В жидкой фазе по магистрали газ проникает в газовый клапан-фильтр (5). Там происходит его очистка от взвесей и смолистых отложений, а также фильтр перекрывает подачу газа в момент отключения зажигания или при выборе режима работы на бензине.

Очищенный в фильтре газ идет по трубопроводу и оказывается в редукторе-испарителе (6). Давление газа понижается там до уровня атмосферного. Начинается интенсивное испарение газа. Разряжение во впускном коллекторе запущенного ДВС позволяет газу из редуктора пройти по шлангу низкого давления. Далее газ проникает в дозатор (7) и оказывается в смесителе (8). Смеситель установлен между воздушным фильтром и дроссельной заслонкой. На крбюраторных авто вместо смесителя может быть осуществлена врезка газовых штуцеров прямо в карбюратор.

Режимы работы ДВС на бензине или газе выбираются при помощи переключателя видов топлива (10), который ставят на приборной панели. Когда выбран режим «газ», переключатель инициирует открытие электромагнитного газового клапана (5) и происходит отключение электромагнитного бензинового клапана (9). Если имеет место переход с газа на бензин, тогда переключатель осуществляет закрытие газового клапана и позволяет открываться бензиновому. Подсветка на переключателе позволяет определить, какой вид топлива задействован в тот или иной момент.

В процессе эволюции сложилась устоявшаяся практика деления установок на поколения. В СНГ с классификацией ГБО возникли определенные сложности. Дело в том, что третье поколение после его появления на рынке не получило широкого распространения и после исчезло, а первое и второе по этой причине стали ошибочно называть вторым и третьим.

Еще большую путаницу вносят многочисленные установщики, которые в ряде случаев ошибочно присваивают системам ГБО с функцией OBD-коррекции, а также системам BRC Sequent Direct Injection для моторов с непосредственным впрыском топлива, статус пятого поколения. Для максимальной ясности системы стоит делить по способу подачи газа в ДВС:

- оборудование эжекторного типа, к которому относят ГБО первых поколений. Решение является аналогом бензинового карбюраторного и ранних образцов инжекторного впрыска;

- распределенный газовый впрыск, относящийся к четвертому поколению систем;

- жидкий впрыск, который представляет собой ГБО пятого поколения;

- непосредственный впрыск жидкого газа, являющийся шестым поколением газового оборудования;

Поколения ГБО и конструктивные особенности

I поколение

К этому поколению относятся механические системы, которые выше были частично описаны в виде схематичного примера. Решения получили вакуумное управление, а также оснащаются механическим дозатором газа. Такие системы устанавливаются на бензиновые агрегаты, конструктивно имеющие карбюратор или простой инжектор. ГБО первого поколения получили также смеситель газа.

Регулирование подачи газа в смеситель для таких систем реализуется вручную. Для этого используется дозатор. Дозатор представляет собой патрубок, который позволяет изменять проходное сечение посредством вкручивания регулировочного винта, который вставлен в патрубок. Под регулировкой дозатора понимают такое положение винта, которое позволяет мотору устойчиво работать на газе в различных режимах. Положение винта в процессе эксплуатации авто изредка может потребовать коррекции, особенно при засорении воздушного фильтра. Переключатель выбора топлива в таких ГБО может дополнительно иметь указатель уровня газа в баллоне. Функция реализуется при наличии сенсора уровня топлива в конструкции мультиклапана.

Первое поколение ГБО для автомобилей с инжектором конструктивно отличается тем, что бензиновый клапан для прекращения подачи бензина заменен на устройство, которое называется эмулятор форсунок. В процессе подачи газа элемент имитирует работу штатных бензиновых форсунок, чтобы ЭБУ двигателя не переходил в аварийный режим работы. Аналогичное решение в виде эмулятора лямбда-зонда позволило решить проблему касательно ошибок ЭБУ инжекторного двигателя.

II поколениe

Механическая система дополнилась электронным дозирующим устройством, работа которого основывалась на обратной связи с лямбда-зондом (датчик содержания кислорода). Такое решение устанавливается на инжекторные двигатели с катализатором. ГБО второго поколения избавили от ручного дозатора. Его место занял электронный дозатор, который регулирует подачу газа при помощи электродвигателя шагового типа.

Дозатор управляется электронным блоком, который опирается на сигналы штатного лямбда-зонда. Это позволяет обеспечить поддержание оптимального состава газо-воздушной рабочей смеси. Электронный блок дополнительно принимает сигналы от датчика положения дроссельной заслонки и датчика оборотов двигателя, что необходимо для оптимизации смеси на переходных режимах работы силового агрегата. Настройку ГБО этого типа производят при помощи ПК.

Такие системы устанавливались на автомобили с электронными карбюраторами или инжекторами, которые оборудованы лямбда-зондом и катализатором, имеют в конструкции датчик положения дроссельной заслонки. Эти поколения ГБО являются системами переходного типа. Сегодня такие решения практически не используются.

Причиной послужило то, что ранние поколения ГБО не соответствуют действующим требованиям по вопросу токсичности, находясь на уровне норм ЕВРО-1. С учетом этих требований производители создали системы третьего и четвертого поколений, которые намного более распространены.

III поколениe

Такие системы способны обеспечить распределенный синхронный впрыск газа. Конструктивно имеют дозатор-распределитель с управлением от электронного блока. Подача газа во впускной коллектор реализована посредством механических форсунок. Форсунки открываются за счет избытка давления в газовой магистрали высокого давления. Электронно-механический дозатор-распределитель шагового типа находится между редуктором, который подаёт избыточное давление, и штуцерами-клапанами, которые установлены во впускном коллекторе двигателя. Элемент отвечает за оптимальную дозировку газового потока во впуск. Переключение режимов и создание оптимальной газо-воздушной рабочей смеси возложено на электронный блок управления, который получает сигналы от штатных датчиков двигателя (МАР-сенсор, лямбда-зонд, ДПДЗ и т.д.).

Стоит отметить, что ГБО 3-го поколения не задействуют ЭБУ автомобиля и не опираются на топливные карты, которые зашиты в штатный блок управления ДВС. Системы подачи газа работают параллельно и имеют собственные топливные карты. Корректировка состава смеси в таких ГБО не самая качественная, что напрямую зависит от скорости работы шагового дозатора-распределителя. После введения норм ЕВРО-3, а также появления систем OBD II и EOBD (бортовая диагностика второго поколения), газовые системы 3-го поколения утратили популярность. Выход систем ГБО 4-го поколения вытеснил предыдущее 3-е с рынка окончательно.

IV поколениe

ГБО этого поколения получило название распределенного газового впрыска ( также встречается определение фазированного распределённого впрыска газа). Поколение систем распределенного последовательного впрыска газа с электромагнитными форсунками имеет управление от более совершенного электронного блока. Подобно системам 3-го поколения, газовые форсунки монтируются на впускном коллекторе. Установка подразумевает непосредственную близость сопла форсунки и впускного клапана каждого отдельного цилиндра. Это поколение ГБО задействует мощности ЭБУ и топливные карты, которые заложены в штатную программу контроллера автомобиля. В 4-ом поколении вносятся только необходимые поправки для того, чтобы адаптировать газовую систему применительно к топливной карте в ЭБУ, рассчитанной на бензин.

В этом поколении систем газ из редуктора-испарителя проходит через фильтр тонкой очистки газа. Далее он поступает в специальную рампу газовых форсунок. Эти форсунки устанавливаются на впускном коллекторе, а местом их установки становится пространство около бензиновых штатных инжекторов. Газовые форсунки в основе имеют тарированные жиклеры, через которые и осуществляется подача газа в область нахождения впускного клапана силового агрегата.

Управляет газовыми форсунками отдельный блок управления. Блок использует те сигналы, которые идут от штатного бортового компьютера в автомобиле и предназначены для бензиновых форсунок. Газовый блок преобразует эти сигналы и направляет на газовые форсунки. Бензиновые форсунки в этот момент отключаются этим же блоком.

Необходимое количество газа, которое распределяется по впускному коллектору, рассчитывается на основе времени впрыска, которое определяет штатный ЭБУ. Блок управления газовыми форсунками корректирует это время для газа, так как необходимо учитывать его давление и температуру. Результатом становится то, что газ своевременно и в точно определенном количестве попадает в каждый цилиндр ДВС.

Настраивается ГБО 4-го поколения при помощи персонального компьютера и соответствующих программ. Софт должен быть совместим с поколением ГБО. Отдельным плюсом таких систем выступает функция перехода в автоматическом режиме с бензина на газ при прогреве двигателя. Если же в баллоне газ закончился, тогда также произойдет автоматический переход на бензин. Возможность ручного выбора топлива при помощи переключателя в салоне осталась неизменной. Сегодня ГБО 4-го поколения является наиболее популярным и оптимальным оборудованием для инжекторных автомобилей.

ГБО IV и непосредственный впрыск

Отдельно стоит отметить ГБО 4-го поколения для таких автомобилей, в которых система топливоподачи устроена по принципу непосредственного топливного впрыска. Некоторые компании по установке ГБО относят этот тип системы к пятому поколению, но детальное изучение вопроса выявляет ошибочность такого определения. На самом деле, система остается оборудованием 4-го поколения, которое доработано и адаптировано применительно к конкретному типу ДВС.

Еще не так давно установка ГБО на автомобили с непосредственным впрыском топлива в цилиндры была попросту невозможной. К таким авто можно отнести Mitsubishi с линейкой моторов GDI, VW, Skoda и Audi с агрегатами FSI, отдельные модели Toyotа, Nissan и т.д. Главной проблемой являлось то, что бензиновые форсунки в таких моторах осуществляют топливный впрыск не во впускной коллектор, а подают топливо напрямую в камеру сгорания. Установить газовые форсунки для прямой подачи газа в камеру сгорания было невозможно. Обычное ГБО 4-го поколения с газовыми форсунками на впускном коллекторе также не подходило, так как сильно страдала бензиновая система питания этих ДВС и за короткий срок выходила из строя.

Для нормальной работы бензиновых форсунок на двигателях, в которых подача топлива реализована прямо в цилиндр, необходимо их постоянное охлаждение. Это охлаждение обеспечивает проходящий по форсункам бензин. Если просто перевести мотор на газ, тогда бензиновые форсунки большую часть времени отключены. Это приводит к тому, что бездействующие инжекторы быстро закоксовываются. Разработчики из итальянской компании BRC успешно решили эту задачу. Результатом стало появление в 2007 году системы BRC Sequent Direct Injection (SDI).

Данное решение представляет собой такую систему питания газовым топливом, которая разработана специально для взаимодействия с двигателями, которые имеют непосредственный впрыск топлива.

Sequent Direct Injection представляет собой многоточечную систему, которая обеспечивает последовательный фазовый впрыск (распределенный впрыск газа). Подобно обычным системам ГБО четвертого поколения, газ по-прежнему впрыскивается во впускной коллектор, а бензин параллельно впрыскивается в камеру сгорания по схеме производителя. Такой подход позволил предотвратить закоксовывание бензиновых форсунок. Во время работы мотора на газу одновременно производится подача небольшого количества бензина, который охлаждает форсунку. Соотношение составляет 10% бензина от общего количества поданного газа.

Итогом стало то, что инженеры сохранили простоту установки ГБО, оставили возможность использования уже проверенных механических элементов, которые имеют заметные преимущества и высокий показатель надежности. Такое оборудование отличается от обычной системы ГБО BRC (система распределенного газового впрыска) лишь уникальным блоком управления. Редуктор, газовые форсунки и другие элементы системы Sequent Direct Injection остались такими же.

Главной особенностью SDI остается то, что подобную систему можно устанавливать исключительно на определенные модели силового агрегата. Нужно учитывать, что BRC SDI ставится на конкретную модель самого мотора, а не на все машины конкретной марки. Для примера стоит упомянуть двигатель 2.0 FSI концерна Volkswagen. Этот ДВС стоит на Passat или Golf, Skoda Octavia, SuperB, Seat Leon, Audi A3, A4 и т.д. Указанное газовое оборудование подойдет только для такого мотора. Помимо системы от BRC предлагается также система Easy Fast Direct Injection, которую производит итальянская компания Lovato. Данное оборудование очень редко встречается на просторах СНГ.

V поколениe

Система LPi (Liquid Propane Injection) является впрыском сжиженного газа. Такая система стала детищем компании из Голландии Vialle. Специалисты бренда разработали и первыми представили системы впрыска газа, который находится в жидком состоянии, еще в далеком 1995 году. Главным отличием этой системы от других систем ГБО с распределенным впрыском является то, что газ впрыскивается во впускной коллектор ДВС не в испаренной фазе, а в жидком виде. Данное поколение газовой системы имеет также ряд отличий по составным компонентам. Большинство элементов системы LPi отличаются от тех привычных решений, которые используются в конструкции привычных предыдущих систем ГБО.

В газовом баллоне присутствует газовый насос. Указанный насос позволяет обеспечить подачу газа именно в жидком состоянии. В таком виде газ поступает к газовым форсункам. Необходимость испарять газ во впускном коллекторе отпала, что автоматически исключает из системы редуктор-испаритель. Вместо данного элемента присутствует регулятор давления. Задачей устройства становится поддержание постоянного рабочего давление в системе подачи газа. Показатель находится на такой отметке, чтобы выходное давление было минимум на 5 бар выше давления в газовом баллоне. Такое давление не позволяет газу перейти в паровую фазу в трубках по причине нагрева работающего двигателя. Необходимость подогревать элементы ГБО под капотом путем их интеграции в систему охлаждения ДВС для циркуляции разогретой ОЖ теперь утратила актуальность. Регулятор давления заключен в специальный блок, в котором имеется электроклапан безопасности. Этот клапан открыт при работе ДВС на газе, закрывается устройство при переводе мотора на бензин.

Остатки неизрасходованного газа из форсунок поступают через регулятор давления обратно в баллон, что напоминает принцип «обратки» в бензиновых агрегатах. Видоизменилась и топливная магистраль. В ранних поколениях ГБО присутствовала трубка, материалом изготовления которой в большинстве случаев выступала рафинированная медь. Трубка использовалась для подачи газа из баллона к редуктору-испарителю. В системе 5-го поколения её заменили на одиночные магистрали, материалом для которых послужил армированный пластик.

Если внимательно изучить систему LPi, тогда вполне очевидно значительное сходство с бензиновой инжекторной системой питания ДВС. Жидкий впрыск позволяет целиком заменить бензиновую систему питания. Южнокорейские автопроизводители оценили такую возможность, наладив для своего внутреннего рынка выпуск монотопливных газовых авто.

Основным преимуществом ГБО 5 выступает высокая точность впрыска, отсутствие подключения к системе охлаждения ДВС, независимость от уровня давления газа в баллоне и т.д. Более того, за счет эффекта охлаждения при испарении газа, мотор при работе на некоторых режимах выдает чуть более высокую мощность.

Запустить ДВС в условиях низких температур становится проще, так как в холода в LPi сжиженный газ имеет лучшую характеристику испарения сравнительно с бензином, что позволяет не заливать свечи. К недостаткам системы можно отнести высокую конечную стоимость и небольшой опыт обслуживания данных решений специалистами на территории стран СНГ.

Если за системой не ухаживать должным образом, тогда срок эксплуатации без поломок ГБО 5-го поколения сокращается в разы. Для примера, газовый насос старого образца для своей безотказной работы требовал периодической смазки. Не все специалисты знали о такой необходимости. Отсюда и возникли мифы о быстром выходе газовых насосов из строя, которые списывались на низкое качество газа в СНГ, конструктивные недоработки системы и т.п.

Правильное же обслуживание, даже с учетом реалий и посредственного качества газа, способно обеспечить минимальный ресурс Vialle LPi даже с насосом старого типа около 200-300 тыс. км. В современных системах применен еще более совершенный насос турбинного типа, что и вовсе исключает необходимость дополнительной смазки и других манипуляций для ухода за системой.

VI поколениe

Система Liquid Propane Direct Injection представляет собой решение для непосредственного впрыска жидкого газа. Параллельно с системой LPi, компания из Голландии Vialle создала систему LPdi. Это решение предназначено для моторов с непосредственным впрыском горючего в цилиндры.

Данная система занимает условный статус шестого поколения ГБО, повторяя ситуацию с 4-м поколением и системой Sequent Direct Injection (SDI). Решение имеет схожую конструкцию с ГБО 5-го поколения. Главным отличием является то, что жидкий газ подается через штатные бензиновые форсунки силового агрегата. В системе используется все тот же баллон с газовым насосом высокого давления. Этот насос подает сжиженный газ к специальному устройству, которое называется селектором топлива. Именно в этом устройстве и происходит переключение между подачей бензина или газа.

Вполне очевидно, что основой данной системы ГБО выступает указанный селектор топлива. Это устройство является запатентованным блоком клапанов. В процессе работы блока бензин, находящийся перед топливным насосом высокого давления, подменяется жидким газом. Оставаясь в сжиженном состоянии, газ подается в штатный ТНВД. Указанный ТНВД

поднимает давление до 100 бар и выше, подавая газ на топливные форсунки-инжекторы.

Использование такой системы ГБО позволяет в полной мере сохранить все плюсы от использования ДВС с непосредственным впрыском топлива. Обеспечено максимально точное дозирование горючего, двигатель уверенно работает на обедненной рабочей смеси, нет проблем на переходных режимах. Мало того, но использование сжиженного газа позволяет дополнительно снизить токсичность выхлопа.

Еще одним положительным моментом от использования ГБО 6-го поколения является возможность не только сохранить ту мощность мотора, которую инженеры заложили в него на заводе, но и превысить этот показатель. Производитель приводит пример, что после установки такой системы ГБО на Volkswagen Passat 1.8 TSI, паспортная мощность которого на бензине 160 л.с, мощностная характеристика на газе выросла до 169 л. с. Производить установку системы Vialle LPdi возможно только на отдельные модели автомобилей с соответствующим типом силового агрегата.

Читайте также

Ремонт системы питания двигателей, работающих на газовом топливе

Содержание страницы

После мойки автомобиль направляется на пост выработки газа, который размещается на открытой площадке или под навесом. Здесь закрывают расходные вентили на баллонах, вырабатывают газ из системы питания до полной остановки двигателя, закрывают магистральный вентиль и двигатель переводят на работу на бензине. После этого автомобиль направляется в зоны технического обслуживания (ТО) и текущего ремонта (ТР) для контрольно-регулировочных работ по газовой аппаратуре.

После выполнения регламентных работ по ТО и ТР газовой аппаратуры автомобили поступают в зону ТО или ТР базовых автомобилей, а затем — на стоянку.

1. Текущий ремонт газобаллонной аппаратуры (газобаллонного оборудования) (ГБА, ГБО)

Работы текущего ремонта ГБА — это в основном разборочно-сборочные, дефектовочные и контрольнорегулировочные операции. Для обеспечения безопасности эксплуатации ГБА эти работы должны выполняться в строгом соответствии с технологическими картами постовых и цеховых работ.

Постовые технологические карты описывают процесс демонтажа и установки ремонтируемого элемента на ГБА, проверки герметичности в системе питания и, если это необходимо, выполнения контрольно-регулировочных работ.

Цеховые технологические карты описывают процесс устранения неисправностей элемента на участке по ремонту газобаллонного оборудования (ГБО).

При выполнении постовых работ по снятию узла или агрегата ГБО перекрывают вентили на баллонах или мультиклапане и вырабатывают газ из магистрали, т.е. после баллонов. В таком состоянии газовая система питания безопасна и можно снять необходимый для ремонта элемент. Неисправности деталей ГБО устраняют на участке ремонта ГБО. После выполнения работ на участке ремонта ГБО отремонтированный элемент устанавливают в обратной последовательности на ГБА. При необходимости устанавливают новый узел, который хранится на складе. Проверяют герметичность соединений.

Если необходим ремонт вентиля и мультиклапана, установленных непосредственно на баллоне, необходимо предварительно выпустить газ из баллона и дегазировать его на специальном посту выпуска или слива газа.

На участке ремонта ГБО неисправный агрегат или узел разбирают и дефектуют. Производят мойку деталей и продувают их сжатым воздухом.

Во время проведения ремонта, как правило, применяют метод групповых замен. Данный метод заключается в том, что одновременно с отказавшей деталью заменяют всю группу изнашиваемых деталей. Для групповых замен выпускаются ремонтные комплекты, подобные ремкомплектам для карбюраторов.

При мойке газового оборудования применяют то же оборудование и средства, что и для бензинового и дизельного. Газовые приборы размещают на верстаках, оборудованных тисками и устройством местного отсоса воздуха.

На участке ТО и ремонта осуществляют дефектацию, сборку, проверку и регулировку деталей и сборочных единиц (узлов) газового оборудования. Монтажно-демонтажные, слесарные и регулировочные работы по газовому оборудованию выполняют с помощью специального инструмента, который имеет медное покрытие, позволяющее применять его во взрывоопасной среде (например, комплекты инструмента И-139 и И-149, выпускаемые заводом «Автоспецоборудование» (Казань)).

Проверку и регулировку газового оборудования выполняют на специальных испытательных стендах. На них же определяют рабочие параметры газового оборудования и проверяют внутреннюю и внешнюю герметичность.

Для выполнения разборочно-сборочных работ текущего ремонта агрегатов и узлов ГБО предназначены специализированные посты Р-988 и Р-989 завода «Автоспецоборудование» (Великий Новгород). Посты предназначены для специализированных участков АТО и станций технического обслуживания. Пост состоит из верстака, на плоскости стола которого крепятся тиски, лампа, стойка для запасных частей и приспособление для разборки агрегатов и узлов. В верстаке расположены ящики.

Снятое с автомобиля газовое оборудование имеет неприятный специфический запах одорирующих веществ, сернистых соединений и остатков пропан-бутановой смеси. B связи с этим хранение газовой аппаратуры производится в специальных стеллажах-шкафах, имеющих в нижней части принудительную вентиляцию. Для предохранения газовой аппаратуры от повреждений секции стеллажа выполнены из материала меньшей твердости (дерево, пластмасса), чем агрегат аппаратуры.

Рабочие параметры и герметичность узлов газового оборудования проверяют сжатым воздухом при давлении. Сжатый газ подается из баллонов высокого давления (до 20,0 МПа) и редуцируется до испытательного давления. Шкаф для хранения этих баллонов и тележка для их перемещения размещаются на участке энергообеспечения.

2. Ремонт газобаллонной аппаратуры

Газопроводы и вентили. В случае нарушения герметичности газопровода обрезают его конец вместе с ниппелем, надевают новый ниппель и вновь затягивают гайку.

Основной причиной плохой работы вентилей является истирание латунных уплотнительных мембран; при этом повышаются усилия, необходимые для закрытия вентиля. Если клапан плохо закрывается, его следует разобрать (не вывертывая корпуса из переходника баллона) и проверить состояние его деталей. При наличии глубокой кольцевой канавки в уплотнителе клапана последний необходимо заменить новым. После ремонта герметичность вентилей проверяют на стенде для проверки ГБА.

Клапаны—фильтры. Газовые клапаны-фильтры чаще всего выходят из строя при засорении фильтрующих элементов или при нарушении герметичности соединения. Для устранения этих неисправностей клапан-фильтр снимают и разбирают. Затем все детали промывают и проверяют их техническое состояние. Основные причины, нарушающие нормальную работу электромагнитных клапанов-фильтров, — риски и задиры на рабочей поверхности клапана или разбухание резиновых прокладок и уплотнителя клапана. Негодные резиновые детали при ремонте клапанов-фильтров должны быть заменены. Рабочая поверхность клапана-фильтра может быть восстановлена шлифованием. Негерметичность по плоскости разъема клапана-фильтра устраняется заменой прокладки и шлифованием плоскостей разъема корпуса и колпака. Фильтрующий элемент при необходимости заменяют.

Отремонтированный клапан-фильтр в течение 3 мин проверяют на герметичность на стенде для проверки ГБА.

Редукторы. Наиболее частыми дефектами, приводящими к нарушению нормальной работы редуктора высокого давления, являются изгиб штока толкателя, продавливание седла клапана, разрыв мембраны, засорение фильтрующих элементов. При текущем ремонте эти детали необходимо восстановить или заменить новыми.

После сборки отремонтированный редуктор высокого давления регулируют, а также проверяют величину давления срабатывания предохранительного клапана и герметичность редуктора на стенде для проверки ГБА.

Основными неисправностями редукторов низкогодавления является пропуск газа через клапаны и мембраны первой и второй ступеней, недостаточная подача газа или чрезмерно большое разрежение в выходной полости при работе двигателя. Причинами нарушения герметичности клапанов могут быть износ или разрушение уплотняющих прокладок, повреждение седел, попадание механических частиц и засмоление клапанов и седел. Для устранения этих неисправностей требуется снятие редуктора. Снятый редуктор моют и в зависимости от характера неисправностей полностью или частично разбирают.

Основными неисправностями корпуса редуктора, которые подлежат устранению, являются повреждения резьбы отверстий и прилегающих плоскостей. Резьбовые отверстия восстанавливают нарезанием резьбы большего размера или постановкой втулок. При увеличении размера резьбы соответственно новому размеру изготовляют шпильки, резьбовые штуцера и т.п. Повреждения прилегающих плоскостей (риски, забоины) устраняют шабрением. При обломе ушков под оси рычажков, связывающих клапан и мембрану в первой и второй ступенях, а также при появлении трещин корпус редуктора бракуют.

При ремонте клапана в зависимости от причины, вызвавшей нарушение его герметичности, необходимо либо заменить уплотнитель клапана, либо с помощью подрезки и последующей шлифовки отремонтировать седло клапана, либо удалить механические примеси, продуть и зачистить контактирующие поверхности клапана и седла. При незначительных дефектах поверхности уплотнителя его можно установить обратной стороной, предварительно зачистив поверхность напильником для снятия заусенцев.

Негерметичность вакуумных полостей, разгрузочного и экономайзерного устройств является следствием нарушения целостности или повреждения прилегающих поверхностей. Такие повреждения устраняют шабрением, а поврежденные мембраны заменяют новыми, изготовленными по чертежам или образцам из прорезиненной ткани толщиной 0,35 мм.

После ремонта редуктор собирают в обратной последовательности, проверяя при этом все подвижные соединения, которые должны перемещаться легко, без заеданий. При установке мембран обращают внимание на правильное расположение отверстий для болтов и стержня штока. При прижатии мембран не должно образовываться складок и загибов.

Проверку работоспособности собранного редуктора низкого давления и его регулировку выполняют на стенде для проверки ГБА, где проверяют и регулируют обе его ступени, а также разгрузочное и экономайзерное устройства.

Смесители. В смесителе газа наиболее часто ремонтируют обратный клапан. К его неисправностям относятся засмоление и негерметичность при работе двигателя на режиме холостого хода. Смолистые отложения удаляют промывкой клапана и его стержня. Негерметичность пары клапан — седло устраняют снятием заусенцев с торцовой поверхности седла и притиркой клапана пастой ГОИ. После ремонта обратный клапан проверяют на герметичность воздухом под давлением 0,2 МПа. Клапан в любых положениях не должен зависать.

В предохранительном клапане основной неисправностью является негерметичность пары клапан — седло, причинами которой могут быть засорение зазора между седлом и клапаном (окалиной, стружкой, песком и т.п.), повреждение вставки клапана, появление раковин на седле и уменьшение давления пружины на клапан. Повреждения вставки клапана устраняют зачисткой неровности на прилегающей поверхности напильником, а раковины на седле — подрезанием или зачисткой его торцовой поверхности. Давление пружины на клапан регулируют подбором толщины шайб. При увеличении количества шайб давление пружины повышается, а при уменьшении клапан будет открываться при меньшем давлении газа в баллоне.

После ремонта вне зависимости от характера неисправности предохранительный клапан проверяют и регулируют на давление открытия и закрытия.

3. Требования к отделениям по ремонту газовой аппаратуры

Приборы системы питания газобаллонных автомобилей, неисправность которых не может быть устранена на постах ТО и ремонта автомобилей, снимают и направляют в отделения по ремонту газовой аппаратуры и арматуры.

Использование в качестве моторного топлива для автомобилей газообразных топлив, образующих в случае утечки взрывопожароопасную смесь с воздухом, обусловливает повышенные требования к зданиям, сооружениям и помещениям для ТО, ТР и хранения автомобилей, которые необходимо соблюдать при проектировании новых и реконструкции действующих АТО.

Эксплуатация, техническое обслуживание, текущий ремонт, хранение (открытое и закрытое) и переоборудование газобаллонных автомобилей и автобусов, работающих на сжатом природном газе (СПГ) и сжиженном нефтяном газе (СНГ), могут быть организованы на базе действующих АТО при выполнении следующих дополнительных условий:

- наличие на территории АТО поста выпуска (слива), аккумулирования газа и дегазации газовых баллонов;

- организация участка ТО и ТР газового оборудования или его совмещение с топливным участком;

- организация поста ТО и ТР газового оборудования и поста диагностики газового оборудования;

- соответствие помещений, в которых выполняются ТО, ремонт и хранение, повышенным требованиям пожарной безопасности;

- высота ворот производственных корпусов должна позволять заезд в них автобусов с баллонами, расположенными на крыше.

Проверку герметичности газовой системы питания ГБА при ежедневном обслуживании (ЕО) следует проводить на постах контрольно-пропускного пункта (КПП). Для проверки газовой арматуры баллонов, расположенных на крыше автобуса, необходимо иметь на КПП осмотровую площадку с лестницей. На посту должен быть мыльный раствор и течеискатель типа ТИГ-2, ТИГ-3.

Выработка газа производится водителем на посту КПП после закрытия расходного вентиля газовой системы питания. Затем производится переключение двигателя на жидкое топливо.

Пост выпуска (слива), аккумулирования газа и дегазации баллонов. На этом посту производится выпуск СПГ или слив СНГ из баллонов и дегазация баллонов инертным газом.

Расстояние от площадки поста выпуска (слива) газа до зданий, сооружений и стоянок автомобилей следует принимать в зависимости от степени огнестойкости сооружения — от 9 до 21 м.

Пост выполняется на отдельной площадке с твердым покрытием под навесом для выпуска газа в атмосферу. Размеры площадки должны превышать размеры автомобиля в плане не менее чем на 1 м (ГБА с использованием СПГ) или 1,5 м (ГБА с использованием СНГ) с каждой стороны. На площадке устанавливают шкаф для баллонов с негорючим (инертным) газом (не менее двух баллонов) с редуцирующим устройством и гибким шлангом для подключения автомобиля к сбросному трубопроводу (свече), а также к баллонам с инертным газом для дегазации баллонов.

Пост выпуска (слива) газа рекомендуется выполнять проездным. Его размещение на территории предприятия должно обеспечивать свободный проезд к нему от КПП и стоянки автомобилей. При аккумулировании СПГ выпускается и хранится в специальной кассете из баллонов, из которой можно частично заправлять ГБА после выполнения ТО или ремонта.

Хранить снятые с ГБА порожние и дегазированные баллоны на территории АТО следует в помещениях или на площадке под навесом. Площадка необходима для хранения снятых баллонов, направляемых на переосвидетельствование. Размеры площадки зависят от количества газовых баллонов, поступающих на переосвидетельствование; ее рекомендуется размещать вблизи поста дегазации баллонов.

Площадки и помещения для хранения ГБА. Хранение ГБА может осуществляться на открытых площадках или в помещениях, приспособленных для этого в соответствии с требованиями пожарной безопасности. Хранение ГБА допускается осуществлять совместно с автомобилями, работающими на бензине и дизельном топливе. Минимальное расстояние от площадки хранения до зданий и сооружений предприятия в зависимости от категории огнестойкости сооружений и вида газового топлива составляет от 9 до 18 м.

Площадка открытого хранения газобаллонных автомобилей может быть оборудована системой обогрева, конструкция которой исключает нагрев газовых баллонов. К площадке открытого хранения газобаллонных автомобилей, работающих на СНГ, предъявляются дополнительные ограничения, связанные с наличием колодцев, в которые в случае утечки может поступать СНГ.

При хранении ГБА в закрытых сооружениях на них распространяются противопожарные требования, предъявляемые к помещениям для проведения постовых работ ТО и ТР ГБА, а также ограничения по этажности этих сооружений. Хранение ГБА в подземных помещениях не допускается.

Помещения для проведения постовых работ ТО и ТР. Техническое обслуживание и ремонт газобаллонных автомобилей допускается осуществлять на постах совместно с автомобилями, работающими на бензине и дизельном топливе, при условии соблюдения всех требований пожарной безопасности.

Помещение для обслуживания или ремонта ГБА соответствует требованиям пожарной безопасности, если в нем не произойдет возгорания или взрыва газа в случае его утечки из автомобиля. Для обеспечения соответствия помещений этим требованиям применяют комплекс строительных и технических мер, предупреждающих образование взрывопожароопасной смеси газа и воздуха.

Если помещения не соответствуют перечисленным требованиям, то въезд в них ГБА разрешается только с пустыми и дегазированными баллонами.

При выполнении ТО, ремонта и хранения автомеханики и водители должны быть заранее проинструктированы, в какие помещения могут заезжать ГБА с газом в баллонах.

Пост регулировки газовой системы питания. Регулировку приборов газовой системы питания непосредственно на ГБА следует выполнять в отдельном, специально оборудованном помещении, изолированном от других помещений перегородками (стенами). Допускается проводить указанные работы на постах Д-2 при их размещении в отдельном помещении. Пост должен быть оборудован стендом для проверки газовой системы питания, комплектом специализированного инструмента, а также устройством для удаления отработавших газов от работающего двигателя.

Ремонт приборов газовой системы, снятых с ГБА, осуществляется на специализированном участке. Участок должен быть оснащен стендом для ремонта газового оборудования (К-278, ИС-001 или подобным им, описанным выше), комплектом инструмента И-139 для СНГ или И-149 для СПГ или подобным им, установкой для мойки деталей газового оборудования. Если производится обслуживание газобаллонного оборудования, работающего на СПГ, следует предусмотреть второе помещение для машинного отделения, где размещаются компрессорная установка стенда и аккумуляторы (баллоны) сжатого воздуха. Сжатый воздух под давлением 20,0 МПа используется для проверки герметичности и работоспособности, а также для регулировки и диагностики большинства элементов газового оборудования ГБА СПГ. Участок должен быть оборудован обычной вентиляцией, иметь местный отсос на посту разборки газового оборудования и посту мойки оборудования.

Допускается проводить указанные работы в помещении участков ремонта приборов питания бензиновых и дизельных двигателей. Эти помещения не имеют тех ограничений, которые предъявляются к помещениям, где находится ГБА (к зонам ТО и ТР), так как на участке ремонтируется снятая с автомобиля аппаратура, в которой уже нет газа.

4. Требования безопасности для технического персонала при обслуживании и ремонте газовой аппаратуры

Технический персонал должен:

- перед началом работы проверить исправность инструмента и оборудования, включить вентиляцию;

- производить ремонт газовой аппаратуры на автомобиле только при отсутствии давления газа в газопроводах;

- производить при работающем на газе двигателе только регулировку частоты вращения коленчатого вала на холостом ходу. Все прочие работы производить при неработающем двигателе;

- выполнять работы по снятию и установке газовой аппаратуры специальными инструментами;

- производить сварочные, окрасочные работы (включая горячую сушку), а также работы с электродрелью, абразивными материалами и т.п., дающими искрение, только при отсутствии газа в баллоне.

Запрещается:

- производить ремонт газовой аппаратуры при наличии на автомобиле горючих и легковоспламеняющихся грузов, а также людей в кузове или кабине автомобиля;

- запускать двигатель при утечке газа;

- сливать газ из баллона вне установленного места;

- производить снятие и ремонт аппаратуры при наличии в ней газа;

- пользоваться нестандартным и неисправным инструментом;

- проверять пламенем герметичность соединения;

- применять дополнительные рычаги при открывании и закрывании вентилей;

- очищать от краски и красить наполненные газом баллоны;

- пользоваться замасленными шлангами, скрученными и сплющенными резиновыми трубками.

При возникновении утечек газа на автомобиле, находящемся в помещении, его необходимо отбуксировать на пост слива газа, а помещение проветрить.

Просмотров: 809

4-е поколение ГБО. Принцип работы. Статьи компании «ГБО » Арсика «»

Принцип работы топливного инжектора

С самого начала автомобилестроения, инженеры стремились к снижению расхода топлива, повышению мощности, к снижению вредных выбросов двигателей внутреннего сгорания. Так постепенно от карбюраторов пришли к механическим инжекторам (Мерседес,Ауди-Фольксваген устанавливали системы фирмы Bosh, первое применение было в 1951 году), а по мере развития электроники автомобили стали оснащать более точными и прогнозируемыми электронными инжекторами.

Инжектор, что это? Топливный насос качает топливо по магистрали с одним и тем же постоянным давлением. Топливо проходит через фильтр и поступает к инжекторной рейке, здесь установлены форсунки. Количество форсунок может быть разным, в современных автомобилях ставят форсунки по количеству цилиндров (моновпрыск ― системы с одной форсункой ушли в историю). Это дает больше точности в дозировании топлива, соответственно больше мощности при меньших выбросах и расходе. Электронные форсунки управляются электронным блоком управления автомобиля (ЭБУ), подача топлива регулируется только временем открытия форсунки. Форсунки не могут приоткрыться или открыться полностью, они имеет только два положения ― открыты и закрыты, количество топлива зависит от давления создаваемого насосом, диаметром форсунки, и временем впрыска.

Это очень удобно и главное точно, так работает все в современном цифровом мире. 0 и 1 (открыт ― закрыт,да ― нет) это главные цифры 20 и я думаю 21 века.

Системы с обратной связью

В связи с ужесточением экологических норм в цивилизованных странах мира на автомобили начали устанавливать датчики кислорода в выпускном тракте. Этот датчик (лямбда-зонд) служит для проверки качества горения топлива в цилиндрах и по его показаниям вноситься корректировка в длительность открытия форсунок. Как я писал выше, количество топлива зависит от диаметра форсунки, давления топлива в магистрали, и от времени впрыска. Время впрыска это единственный инструмент которым можно компенсировать остальные два фактора.

В идеале давление и диаметр форсунки не меняется, но не стоит забывать про то, что бензин (особенно у нас в стране) содержит различные смолы. Осаждаясь в топливном фильтре грязь снизит давление в топливной магистрали, а смолянистые отложения сузят диаметр распылителя. Чем это чревато? А тем что при том же времени впрыска топлива поступит меньше, и вы получите бедную смесь. А это падение динамических характеристик, и работа на бедной смеси.

Работа на бедной смеси среди газовщиков считается одной из причин прогара клапанов, правда это или нет я точно не знаю, но определенная логика в этом есть. Если смесь топлива (без разницы какого, сейчас речь о бензине) и воздуха беднее чем нужно то логично предположить что скорость горения такой смеси снизиться. Это произойдет изза увеличения расстояния между молекулами. На сколько снизиться скорость? Она снизиться очень мало, но возможно это действительно может отрицательно повлиять на состояние клапанов, ведь смесь будет догарать на стадии выпуска. Все это только мои размышления и я не в коем случае не претендую на истину.

И так при загрязнении форсунок и фильтра просто необходимо увеличение времени впрыска, как компенсация потерянного объема топлива подаваемого за 1 мс. Это и способен сделать ЭБУ на основе сравнения количества кислорода поступаемого в ДВС и выходящего из него. Это очень полезная функция не только для природы, но и для работы газобаллонного оборудования четвертого поколения.

И так газовое оборудование 4 поколения это впрысковые системы. Они так же имеют баллон для газа, в нем установлен мультиклапан через который газ поступает в редуктор где испаряется. Редуктор понижает давление газа, то есть на выходе пропано-бутановая смесь становиться газом (испаряется) с требуемым давлением. Для автомобилей до 150 лс достаточно давления 1 атмосфера, для прокорма более мощных двс давление нужно побольше.

Редуктор

Чем лучше редуктор тем стабильнее давление он выдает внезависимости от нагрузки. Стабильность давления это один из ключевых факторов правильной работы ГБО 4 поколения. Давление всегда нужно выставлять то которое будет правильным для газового блока управления, это нужно для более точного расчета топливной карты. К примеру если у вас оборудование ОМВЛ и в настройках программы вы выбираете редуктор стандарт, то и давление в редукторе постарайтесь сделать 1 атмосферу.

Форсунки

Из редуктора газ поступает к рампе газовых форсунок. Форсунки бывают быстрые (fast) и стандартные, я думаю через некторое время будет сложно встретить не быстрые форсунки. Что это значит быстрые и не быстрые? Быстрые способны открываться на минимальное время ― 2.5 мс. А у стандартных минимальное время открытия 5 и более мс. На сколько это важная характеристика для пользователя я честно говоря не особо понимаю, а для установщиков быстрые форсунки упрощают процесс подбора жиклеров (диаметра форсунки).

Для понимания о чем речь рассмотрим установку гбо на японский автомобиль. На японских машинах время впрыска бензина на хх без нагрузки 3 мс, а на оборотах выше 1000 без нагрузки время становиться 2.5 мс. Количество газа, как и в случае с бензином, зависит от давления газа (оно должно быть стабильным), диаметра форсунок (устанавливается жиклерами), и времени впрыска газовых форсунок. Давление выставили 1 атмосферу, теперь нужно подобрать жиклеры к форсункам.

Жиклер, если говорить простым языком, это уменьшитель диаметра форсунки. Уменьшать диаметр форсунок надо для уменьшения количества газа подаваемого за 1 мс.

И так у нас японский автомобиль с временем впрыска на хх 3 мс, если поставить форсунки стандарт то жиклером на них нужно уменьшить диаметр, чтобы за 5мс (минимальное время на которое может открыться стандартная газовая форсунка) газа поступило столько же сколько и бензина за 3 мс. Иначе смесь будет слишком богатой, это приведет к перерасходу газа, двигатель и вовсе может заглохнуть, а на системах с обратной связью бензиновая топливная карта будет стремиться снизить время впрыска.. В общем это кошмарные последствия.

А используя форсунки фаст, все становиться проще. К примеру к форсункам ОМВЛ фаст идут жиклеры 3 диаметров ― 3 мм, 2.5 мм, и 2 мм, без жиклеров форсунки имеют диаметр 3.5 мм. Если диаметр жиклера будет мал то форсунка откроется на 5 мс, если диаметр велик то откроется на 2.5 мс.

Электронный блок управления ГБО

Как я говорил ранее количество впрыскиваемого топлива (бензин или газ) зависит от давления в топливной магистрали (его создает топливный насос или в газовом варианте редуктор), от диаметра форсунок (бензиновые форсунки меняют свой диаметр только при загрязнении, а в газовых диаметр регулируется при монтаже жиклерами), и от времени впрыска.

Контролирует время бензинового впрыска ЭБУ автомобиля на основе данных о положении дросельной заслонки, датчика температуры охлаждающей жидкости, датчика массы расходуемого воздуха, лямбда зонда. В памяти блока управления загружены программа управления двигателем и карты.

Карты, грубо говоря, представляют собой трехмерную матрицу (таблицу). Ось Х описывает количество поступаемого воздуха, ось Y значение оборотов, ось Z угол открытия дросельной заслонки. На пересечении этих трех параметров в таблице указано нужное время впрыска для заданных условий. Конечно на самом деле данных по которым расчитывается время впрыска гораздо больше, но сути это не меняет.

И так блок управления автомобиля расчитывает на основе данных с датчиков время впрыска для разных ситуаций, но при чем здесь газовый блок управления. А дело вот в чем, газовый блок формирует импульсы для открытия газовых форсунок основываясь на длительности посылаемых импульсов бензиновым форсункам.

Когда автомобиль работает на бензине ECU формирует импульс определенной длительности 3 мс и посылает его на бензиновую форсунку. Форсунка открывается и впрыскивает бензин, бензин смешивается с воздухом, сгорает и превращается в выхлоп. Выхлоп анализируется лямбда зондам, если он не соответствует нормальному выхлопу для данного режима то ECU вносит коррективы в длительность импульса.

Работая на газе автомобиль собственно и не догадывается об этом, поэтому алгоритм остается не изменным. На основе данных с датчиков ECU формирует импулься определенной длительности (все те же 3 мс) и посылает на бензиновую форсунку. Газовый блок управления перехватывает импульс и бензиновая форсунка не открывается. От газового блока отправляется ответ о открытии бензиновой форсунки в ECU что бы тот не закричал лампочкой check engine о неисправности. В газовом блоке управления импульс изменяется на заданный коэффициент в 1.5 раза и сигнал длительностью 4.5 мс подается на газовую форсунку. Та открывается и впрыскивает порцию газа. Газ смешивается с воздухом, сгорает, выхлоп анализируется лямбда зондом. Если коэффициент в газовом контроллере подобран не правильный то на это реагирует лямбда зонд, и указывает ECU что смесь либо бедная либо богатая. Если разница очень велика то высвечивается ошибка и загорается сигнальная лампа check engine.

На основе данных с лямбда зонда ECU вносит поправку в длительность открытия бензиновой форсунки. Допустим лямбда зонд уловил, что на газу смесь беднее нормальной на 10%. ECU реагирует на это увеличением времени впрыска на 0.3 мс то есть посылает импульс длительностью 3.3 мс. Этот импуль перехватывает газовый блок и выдает на газовую форсунку импульс длительностью 4.95 мс. То есть даже если выбран не правильный коэффициент при движении ECU поднастроит газ до нормального значения. Звучит не плохо, но есть одно НО. Не смотря на положительную сторону коррекции есть и отрицательная, искажается бензиновая карта. Рано или поздно вам придется перейти на бензин, допустим чтобы завезти с утра автомобиль. А автомобиль обучился езде на газе, и посылает при запуске импульсы на 10% длиннее.. Сами понимаете что во первых трудность с запуском обеспечена, во вторых пока ECU не перестроиться на бензин будет повышенный расход, и как только он перестроиться вы перейдете на газ и нужно занаво адаптировать карту……… Так, что настраивать надо правильно!

В газовом контроллере находиться не один коэффициент как я указал в примере, а карта коэффициентов. Карта газовых коэффициентов это таблица по оси Х время впрыска бензина, по У обороты. На пересечении значений осей коэффициент.

Системы 4 поколения подключаемые к OBD разъему

Чтобы топливная карта заложенная в ECU не искажалась при работе на газе, нужно очень хорошо настроить газовый блок. Эту задачу упрощают газовые блоки с функцией считывания данных по каналу OBD.

Адаптацию бензинового блока можно видеть в процентах при помощи сканера диагностики. Различают Short fuel Trim и Long Fuel trim, мгновенная и длительная адаптация. Последние газовые блоки 4 поколения имеют вход для подключения к диагностической колодки автомобиля. Они считывают значения топливной коррекции и меняют коэффициенты в газовой карте. Таким образом бензиновая карта остается не изменной, что является лучшим вариантом для битопливного автомобиля. Так же подключенные к ОБД колодке газовые контроллеры могут считывать коды ошибок, что позволит экономить пользователю деньги.

Системы центрального газоснабжения, СУГ, газораспределение